一种锂离子电池制作工艺

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及锂电池生产技术领域,特别涉及一种锂离子电池制作工艺。

背景技术

锂离子电池是一种二次电池,它主要依靠锂离子在正极和负极之间移动来工作,锂离子电池由日本索尼公司于1990年最先开发成功,锂离子电池具有能量密度大、平均输出电压高、自放电小、没有记忆效应、循环性能优越、可快速充放电、使用寿命长、有毒有害物质等特点被广泛应用于电子产品、交通运输、生活家电等领域。

目前,现有的设备在针对锂离子电池进行绝缘层封装时,通常存在以下不足:1、现有设备在绝缘层绕卷时不能确保绝缘层处于张紧状态,从而降低了锂离子电池绝缘层绕卷的紧密性,降低了锂离子电池绝缘层绕卷的牢固性;2、现有的设备不能采用多工位的工作方式对绝缘层进行封装,从而降低了绝缘层封装的效率,并且,不能在绝缘层绕卷后进行抚平处理,绕卷后的绝缘层易存在汽包,从而降低了锂离子电池绕卷后的光滑性。

发明内容

(一)要解决的技术问题

本发明可以解决现有的设备在针对锂离子电池进行绝缘层封装时,不能确保绝缘层处于张紧状态,从而降低了锂离子电池绝缘层绕卷的紧密性,降低了锂离子电池绝缘层绕卷的牢固性,同时,不能采用多工位的工作方式对绝缘层进行封装,从而降低了绝缘层封装的效率,并且,不能在绝缘层绕卷后进行抚平处理,绕卷后的绝缘层易存在汽包,从而降低了锂离子电池绕卷后的光滑性等难题。

(二)技术方案

为了实现上述目的,本发明采用以下技术方案,一种锂离子电池制作工艺,其使用了一种锂离子电池制作设备,该锂离子电池制作设备包括底板、绕卷装置和收集框,采用锂离子电池制作设备对电池外部绝缘层进行绕卷封装时具体方法如下:

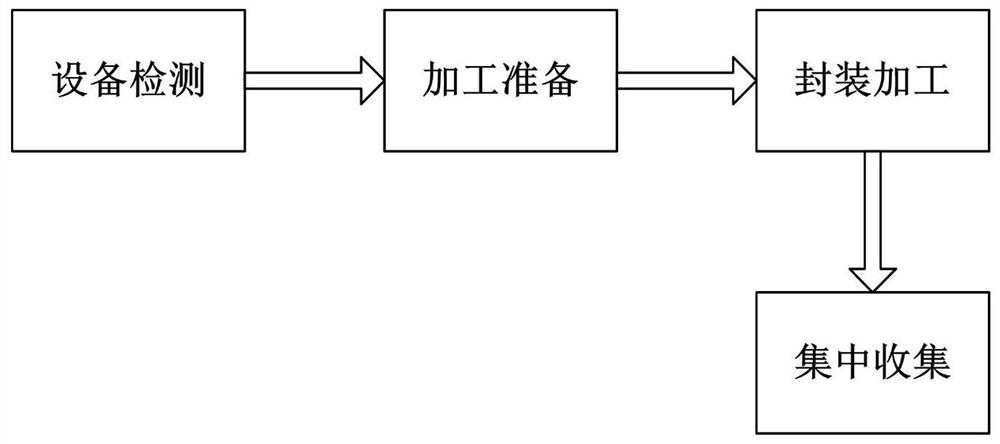

S1、设备检测:在设备使用前,通过人工的方式对设备进行常规检测;

S2、加工准备:通过人工的方式将绝缘层绕卷在绕卷装置上,之后,人工将电池放置在绕卷装置上;

S3、封装加工:通过人工的方式启动绕卷装置,绕卷装置将绝缘层绕卷在电池上;

S4、集中收集:待步骤S3结束后,通过人工的方式将绕卷后的电池从绕卷装置上取出并放入收集框内,之后,带电池全部封装结束后,人工将收集框内的电池取出,并收纳入库。

底板上端均匀安装有绕卷装置,绕卷装置下方设置有收集框,收集框安装在底板上。

所述的绕卷装置包括支撑板、驱动机构、旋转板、夹持机构、承放机构、支撑弹簧、牵引机构和辅助机构,所述的底板上端前后对称安装有支撑板,位于最左侧后方的支撑板上安装有驱动机构,支撑板内端转动连接有旋转板,位于最左侧后方的旋转板通过传动皮带与驱动机构连接,旋转板中部设置有通孔,通孔内部设置有夹持机构,夹持机构安装在支撑板上,旋转板之间设置有承放机构,承放机构通过滑动配合的方式与旋转板内端连接,承放机构右侧与旋转板之间连接有支撑弹簧,承放机构下方设置有牵引机构,牵引机构安装在旋转板上,牵引机构上方设置有辅助机构,辅助机构安装在旋转板内端面上,具体工作时,首先,通过人工的方式将方形锂离子电池放置在夹持机构上,之后,人工将绝缘层绕卷在承放机构上,绝缘层一端与牵引机构连接,牵引机构带动绝缘层移动至锂离子电池下方,牵引机构复位对绝缘层进行抚平挤紧,避免绝缘层封装时出现汽包,最后,人工启动驱动机构,驱动机构通过皮带带动旋转板进行转动,承放机构逐渐进行向内收缩,从而实现锂离子电池绕卷的功能,辅助机构对绕卷后的绝缘层进行抚平处理,从而确保了绝缘层绕卷的紧密性。

所述的承放机构包括承放框、绕卷辊、涂胶框、气泵、辅助辊和推动杆,所述的旋转板内端面滑动连接有承放框,承放框内部通过轴承连接有绕卷辊,承放框右侧壁卡紧下侧设置有出料口,出料口下壁设置有毛刷,承放框右侧壁右端安装有涂胶框,涂胶框下方均匀设置有涂胶头,涂胶框上端通过连接管连接有气泵,气泵安装在承放框上侧壁上,涂胶框下方设置有辅助辊,辅助辊通过辊轮架安装在承放框上,辅助辊后方设置有推动杆,推动杆安装在涂胶框上,具体工作时,首先,通过人工的方式将绝缘层绕卷在绕卷辊上,之后,将绝缘层一端与牵引机构连接,人工将胶放置在涂胶框内,手动启动气泵,气泵通过涂胶框将胶涂抹至绝缘层表面,最后,推动杆与牵引机构配合实现对绝缘层进行夹紧的功能。

所述的牵引机构包括滑动架、连接块、牵引支链、牵引弹簧、限位杆、抚平支链、连接板、切割支链和牵引推杆,所述的旋转板内端滑动连接有滑动架,滑动架上端安装有连接块,连接块内部设置有矩形阶梯通孔,矩形阶梯通孔侧壁上滑动连接有牵引支链,牵引支链与矩形阶梯通孔之间连接有牵引弹簧,矩形阶梯通孔上侧壁设置有滑孔,滑孔右侧壁安装有限位杆,连接块右端设置有梯形槽,梯形槽侧壁上安装有抚平支链,抚平支链下方设置有连接板,连接板安装在连接块上,连接板上端安装有切割支链,滑动架呈Z字型结构,滑动架右端靠近下侧设置有电磁铁,电磁铁右端连接有牵引推杆,牵引推杆左端设置有铁块,牵引推杆安装在位于后侧的旋转板上,具体工作时,首先,人工对电磁铁通电,电磁铁与牵引推杆连接,之后,通过人工的方式启动牵引推杆,牵引推杆通过连接块带动牵引支链进行运动,牵引支链带动绝缘层运动到锂离子电池下方,牵引支链与顶杆配合解除对绝缘层的夹紧,同时,抚平支链与旋转板配合对绝缘层进行顶紧,最后,牵引推杆复位带动抚平支链对绝缘层进行刮平处理,从而便于绝缘层的张贴,牵引推杆复位后,牵引推杆通过推动杆实现对绝缘层进行夹紧的功能,人工解除对电磁铁通电,牵引推杆进行收缩。

优选的,所述的驱动机构包括主动带轮和驱动电机,所述的主动带轮通过轴承连接在最左侧后方支撑板上,主动带轮后端连接有驱动电机,驱动电机安装在最左侧后方支撑板上,具体工作时,人工启动驱动电机,驱动电机带动主动带轮进行转动,主动带轮通过传动皮带带动旋转板进行旋转。

优选的,所述的夹持机构包括夹持杆、夹持框、夹持块、夹持弹簧和顶杆,所述的夹持杆安装在支撑板内端面上,夹持杆内端安装有夹持框,夹持框呈U型结构,夹持框下壁上端滑动连接有夹持块,夹持块与夹持框下壁之间连接有夹持弹簧,夹持框下端面安装有顶杆,具体工作时,通过人工的方式将锂离子电池放置在夹持框内,夹持框内的夹持块通过夹持弹簧对锂离子电池进行夹紧。

优选的,所述的辅助机构包括伸缩杆、伸缩弹簧和抚平辊,所述的伸缩杆通过连板安装在旋转板内端面上,升缩杆外表面设置有伸缩弹簧,升缩杆下端通过辊轮架连接有抚平辊,具体工作时,伸缩杆通过伸缩弹簧带动抚平辊对绕卷后的绝缘层进行抚平处理,从而确保了绝缘层绕卷封装的紧密性。

优选的,所述的牵引支链包括牵引框、滑动板、下压板和下压弹簧,所述的牵引框与矩形阶梯通孔侧壁中部滑动连接,牵引框呈U型结构,牵引框右侧壁设置有方形孔,牵引框上壁滑动连接有滑动板,滑动板下端安装有下压板,下压板与牵引框上壁之间连接有下压弹簧,滑动板中部设置有滑孔,滑孔下壁设置有弧形斜面,滑孔与限位杆滑动连接,具体工作时,首先,通过人工的方式将绝缘层放置在牵引框内,之后,滑动板与限位杆配合通过下压板对绝缘层进行夹紧固定。

优选的,所述的抚平支链包括旋转方板、辅助弹簧和旋转辊,所述的旋转方板通过轴承与梯形槽侧壁连接,旋转方板与梯形槽侧壁之间连接有辅助弹簧,旋转方板前端通过轴承连接有旋转辊,旋转辊外端前后对称安装有圆柱杆,圆柱杆与旋转板滑动连接,具体工作时,旋转方板带动旋转辊对绝缘层进行刮平张贴处理。

优选的,所述的切割支链包括滑轨、电动滑块和切割刀,所述的滑轨通过支撑架安装在连接板上,滑轨外表面安装有电动滑块,电动滑块上端安装有切割刀,具体工作时,待绝缘层绕卷结束后,人工启动电动滑块,电动滑块带动切割刀对绝缘层进行分切处理。

优选的,位于后方的所述的旋转板上设置有皮带轮,皮带轮之间通过连接皮带连接,位于最左侧的皮带轮与主动带轮之间通过传动皮带连接,具体工作时,旋转板之间通过连接皮带进行联动。

优选的,所述的旋转板内端面上设置有下滑槽,下滑槽与圆柱杆滑动连接,下滑槽上方设置有上滑槽,上滑槽与下滑槽之间左右对称设置有斜槽,斜槽与下滑槽和上滑槽连通,左侧斜槽下端通过扭簧连接有下挡板,右侧斜槽上端通过扭簧连接有上挡板,具体工作时,首先,抚平支链进给时,抚平支链上的圆柱杆与右侧斜槽配合进行旋转,上挡板对圆柱杆进行限位,之后,抚平支链复位实现对绝缘层进行刮平张贴处理,最后,圆柱杆与左侧斜槽配合带动抚平支链进行复位。

(三)有益效果

1.本发明提供的锂离子电池制作工艺,所采用的绕卷装置可以在绝缘层绕卷时始终确保绝缘层处于张紧状态,从而确保了锂离子电池绝缘层绕卷的紧密性,提高了锂离子电池绝缘层绕卷的牢固性;

2.本发明提供的锂离子电池制作工艺,所采用的绕卷装置可以在绝缘层绕卷后进行抚平处理,避免绕卷后的绝缘层之间存在汽包,从而提高了锂离子电池绕卷后的光滑性,并且,在绝缘层分切后能够继续对锂离子电池进行抚平处理,从而确保了绝缘层封装的紧闭性;

3.本发明提供的锂离子电池制作工艺,所采用多工位的工作方式对锂离子电池绝缘层进行封装,从而提高了绝缘层封装的效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的工艺流程图;

图2是本发明的立体结构示意图;

图3是本发明的主视图;

图4是本发明的左视图;

图5是本发明图3中A-A的剖视图;

图6是本发明图4中B-B的剖视图;

图7是本发明图5中N向的放大图;

图8是本发明图6中X向的放大图;

图9是本发明图6中D向的放大图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图9所示,为了实现上述目的,本发明采用以下技术方案,一种锂离子电池制作工艺,其使用了一种锂离子电池制作设备,该锂离子电池制作设备包括底板1、绕卷装置2和收集框3,采用锂离子电池制作设备对电池外部绝缘层进行绕卷封装时具体方法如下:

S1、设备检测:在设备使用前,通过人工的方式对设备进行常规检测;

S2、加工准备:通过人工的方式将绝缘层绕卷在绕卷装置2上,之后,人工将电池放置在绕卷装置2上;

S3、封装加工:通过人工的方式启动绕卷装置2,绕卷装置2将绝缘层绕卷在电池上;

S4、集中收集:待步骤S3结束后,通过人工的方式将绕卷后的电池从绕卷装置2上取出并放入收集框3内,之后,带电池全部封装结束后,人工将收集框3内的电池取出,并收纳入库。

底板1上端均匀安装有绕卷装置2,绕卷装置2下方设置有收集框3,收集框3安装在底板1上。

所述的绕卷装置2包括支撑板21、驱动机构22、旋转板23、夹持机构24、承放机构25、支撑弹簧26、牵引机构27和辅助机构28,所述的底板1上端前后对称安装有支撑板21,位于最左侧后方的支撑板21上安装有驱动机构22,支撑板21内端转动连接有旋转板23,位于最左侧后方的旋转板23通过传动皮带与驱动机构22连接,旋转板23中部设置有通孔,通孔内部设置有夹持机构24,夹持机构24安装在支撑板21上,旋转板23之间设置有承放机构25,承放机构25通过滑动配合的方式与旋转板23内端连接,承放机构25右侧与旋转板23之间连接有支撑弹簧26,承放机构25下方设置有牵引机构27,牵引机构27安装在旋转板23上,牵引机构27上方设置有辅助机构28,辅助机构28安装在旋转板23内端面上,具体工作时,首先,通过人工的方式将方形锂离子电池放置在夹持机构24上,之后,人工将绝缘层绕卷在承放机构25上,绝缘层一端与牵引机构27连接,牵引机构27带动绝缘层移动至锂离子电池下方,牵引机构27复位对绝缘层进行抚平挤紧,避免绝缘层封装时出现汽包,最后,人工启动驱动机构22,驱动机构22通过皮带带动旋转板23进行转动,承放机构25逐渐进行向内收缩,从而实现锂离子电池绕卷的功能,辅助机构28对绕卷后的绝缘层进行抚平处理,从而确保了绝缘层绕卷的紧密性。

所述的驱动机构22包括主动带轮221和驱动电机222,所述的主动带轮221通过轴承连接在最左侧后方支撑板21上,主动带轮221后端连接有驱动电机222,驱动电机222安装在最左侧后方支撑板21上,具体工作时,人工启动驱动电机222,驱动电机222带动主动带轮221进行转动,主动带轮221通过传动皮带带动旋转板23进行旋转。

所述的位于后方的旋转板23上设置有皮带轮,皮带轮之间通过连接皮带连接,位于最左侧的皮带轮与主动带轮221之间通过传动皮带连接,具体工作时,旋转板23之间通过连接皮带进行联动。

所述的旋转板23内端面上设置有下滑槽,下滑槽与圆柱杆滑动连接,下滑槽上方设置有上滑槽,上滑槽与下滑槽之间左右对称设置有斜槽,斜槽与下滑槽和上滑槽连通,左侧斜槽下端通过扭簧连接有下挡板,右侧斜槽上端通过扭簧连接有上挡板,具体工作时,首先,抚平支链276进给时,抚平支链276上的圆柱杆与右侧斜槽配合进行旋转,上挡板对圆柱杆进行限位,之后,抚平支链276复位实现对绝缘层进行刮平张贴处理,最后,圆柱杆与左侧斜槽配合带动抚平支链276进行复位。

所述的夹持机构24包括夹持杆241、夹持框242、夹持块243、夹持弹簧244和顶杆245,所述的夹持杆241安装在支撑板21内端面上,夹持杆241内端安装有夹持框242,夹持框242呈U型结构,夹持框242下壁上端滑动连接有夹持块243,夹持块243与夹持框242下壁之间连接有夹持弹簧244,夹持框242下端面安装有顶杆245,具体工作时,通过人工的方式将锂离子电池放置在夹持框242内,夹持框242内的夹持块243通过夹持弹簧244对锂离子电池进行夹紧。

所述的承放机构25包括承放框251、绕卷辊252、涂胶框253、气泵254、辅助辊255和推动杆256,所述的旋转板23内端面滑动连接有承放框251,承放框251内部通过轴承连接有绕卷辊252,承放框251右侧壁卡紧下侧设置有出料口,出料口下壁设置有毛刷,承放框251右侧壁右端安装有涂胶框253,涂胶框253下方均匀设置有涂胶头,涂胶框253上端通过连接管连接有气泵254,气泵254安装在承放框251上侧壁上,涂胶框253下方设置有辅助辊255,辅助辊255通过辊轮架安装在承放框251上,辅助辊255后方设置有推动杆256,推动杆256安装在涂胶框253上,具体工作时,首先,通过人工的方式将绝缘层绕卷在绕卷辊252上,之后,将绝缘层一端与牵引机构27连接,人工将胶放置在涂胶框253内,手动启动气泵254,气泵254通过涂胶框253将胶涂抹至绝缘层表面,最后,推动杆256与牵引机构27配合实现对绝缘层进行夹紧的功能。

所述的牵引机构27包括滑动架271、连接块272、牵引支链273、牵引弹簧274、限位杆275、抚平支链276、连接板277、切割支链278和牵引推杆279,所述的旋转板23内端滑动连接有滑动架271,滑动架271上端安装有连接块272,连接块272内部设置有矩形阶梯通孔,矩形阶梯通孔侧壁上滑动连接有牵引支链273,牵引支链273与矩形阶梯通孔之间连接有牵引弹簧274,矩形阶梯通孔上侧壁设置有滑孔,滑孔右侧壁安装有限位杆275,连接块272右端设置有梯形槽,梯形槽侧壁上安装有抚平支链276,抚平支链276下方设置有连接板277,连接板277安装在连接块272上,连接板277上端安装有切割支链278,滑动架271呈Z字型结构,滑动架271右端靠近下侧设置有电磁铁,电磁铁右端连接有牵引推杆279,牵引推杆279左端设置有铁块,牵引推杆279安装在位于后侧的旋转板23上,具体工作时,首先,人工对电磁铁通电,电磁铁与牵引推杆279连接,之后,通过人工的方式启动牵引推杆279,牵引推杆279通过连接块272带动牵引支链273进行运动,牵引支链273带动绝缘层运动到锂离子电池下方,牵引支链273与顶杆245配合解除对绝缘层的夹紧,同时,抚平支链276与旋转板23配合对绝缘层进行顶紧,最后,牵引推杆279复位带动抚平支链276对绝缘层进行刮平处理,从而便于绝缘层的张贴,牵引推杆279复位后,牵引推杆279通过推动杆256实现对绝缘层进行夹紧的功能,人工解除对电磁铁通电,牵引推杆279进行收缩。

所述的牵引支链273包括牵引框2731、滑动板2732、下压板2733和下压弹簧2734,所述的牵引框2731与矩形阶梯通孔侧壁中部滑动连接,牵引框2731呈U型结构,牵引框2731右侧壁设置有方形孔,牵引框2731上壁滑动连接有滑动板2732,滑动板2732下端安装有下压板2733,下压板2733与牵引框2731上壁之间连接有下压弹簧2734,滑动板2732中部设置有滑孔,滑孔下壁设置有弧形斜面,滑孔与限位杆275滑动连接,具体工作时,首先,通过人工的方式将绝缘层放置在牵引框2731内,之后,滑动板2732与限位杆275配合通过下压板2733对绝缘层进行夹紧固定。

所述的抚平支链276包括旋转方板2761、辅助弹簧2762和旋转辊2763,所述的旋转方板2761通过轴承与梯形槽侧壁连接,旋转方板2761与梯形槽侧壁之间连接有辅助弹簧2762,旋转方板2761前端通过轴承连接有旋转辊2763,旋转辊2763外端前后对称安装有圆柱杆,圆柱杆与旋转板23滑动连接,具体工作时,旋转方板2761带动旋转辊2763对绝缘层进行刮平张贴处理。

所述的切割支链278包括滑轨2781、电动滑块2782和切割刀2783,所述的滑轨2781通过支撑架安装在连接板277上,滑轨2781外表面安装有电动滑块2782,电动滑块2782上端安装有切割刀2783,具体工作时,待绝缘层绕卷结束后,人工启动电动滑块2782,电动滑块2782带动切割刀2783对绝缘层进行分切处理。

所述的辅助机构28包括伸缩杆281、伸缩弹簧282和抚平辊283,所述的伸缩杆281通过连板安装在旋转板23内端面上,升缩杆外表面设置有伸缩弹簧282,升缩杆下端通过辊轮架连接有抚平辊283,具体工作时,伸缩杆281通过伸缩弹簧282带动抚平辊283对绕卷后的绝缘层进行抚平处理,从而确保了绝缘层绕卷封装的紧密性。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种锂离子电池制作工艺

- 一种L型叠片锂离子电池芯包的制作工艺