一种能适应多种尺寸产品的套袋机

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及家电生产用设备,具体涉及一种能适应多种尺寸产品的套袋机。

背景技术

在家电等行业产品出厂前,为防止划伤产品都需要用到内包装,其主要用塑料膜套装。在多规格多产品混线生产时产品差异太大,多为人工使用预制好的袋子套装,人工在长时间保持高强度的劳动时难以跟上生产进度,因此亟待提供一种能够适用多种产品的自动化能适应多种尺寸产品的套袋机。

发明内容

本发明要提供一种能适应多种尺寸产品的套袋机,解决现有技术中无法实现对不同尺寸产品进行套袋的问题。

为实现上述目的,本发明采用了如下的技术方案:

本发明提出了一种能适应多种尺寸产品的套袋机,包括:送膜装置、撑膜装置、封口装置以及输送装置,送膜装置用于输送一侧封口的双层膜,撑膜装置用于将双层膜撑开,撑膜装置位于皮带输送装置上方,皮带输送装置用于向撑开的双层膜推送产品穿过撑膜装置,在撑膜装置靠近输送装置输出端一侧安装有封口装置,封口装置用于切断套在产品外的双层膜。

优选的是,送膜装置包括:卷积筒、安装槽体、支撑筒以及绷紧筒,卷积筒上用于卷积一侧封口的双层膜,卷积筒放置在安装槽体内,卷积筒放置在支撑筒上,支撑筒能相对安装槽体旋转,在撑膜装置与卷积筒之间安装有绷紧筒,绷紧筒用于使得卷积筒与撑膜装置之前的双层膜绷紧。

优选的是,撑膜装置包括:导膜辊、支撑架以及限位架,导膜辊用于将双层膜导向至支撑架顶部,支撑架用于支撑和撑开双层膜,支撑架靠近封口装置的端部安装有限位架,限位架用于限制双层膜背离卷积筒的端部向着输送装置的输入端移动。

优选的是,撑膜装置还包括:导向架,导向架位于支撑架下方,导向架用于限制双层膜向着背离产品的方向翻转。

优选的是,支撑架、导向架以及限位架均有两个,一组支撑架、导向架以及限位架安装在第一移动座上,另一组支撑架安装在第二移动座上。

优选的是,撑膜装置还包括:竖直驱动机构以及第一水平驱动机构,竖直驱动机构安装在一机架上,竖直驱动机构连接至第一水平驱动机构,竖直驱动机构用于驱动第一水平驱动机构在竖直方向上运动,第一水平驱动机构连接至第一移动座和第二移动座,第一水平驱动机构用于驱动第一移动座与第二移动座相互靠拢或相互远离。

优选的是,支撑架包括:安装段、连接段以及支撑段,安装段和支撑段均与输送装置的输送方向垂直,安装段一端通过连接段与支撑段一端,

优选的是,支撑架还包括:阻挡段,支撑段另一端安装有阻挡段,阻挡段位于支撑段靠近封口装置一侧。

优选的是,阻挡段为圆弧形结构。

优选的是,封口装置包括:热封刀以及第三水平驱动机构,热封刀有两个,热封刀与第三水平驱动机构连接,两热封刀安装在输送装置上方,第三水平驱动机构用于驱动两热封刀相互靠拢或远离。

相比于现有技术,本发明具有如下有益效果:

实现了自动对家电产品进行套袋,且可以根据产品大小的变化使用不同型号的双层膜,提高了生产效率。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

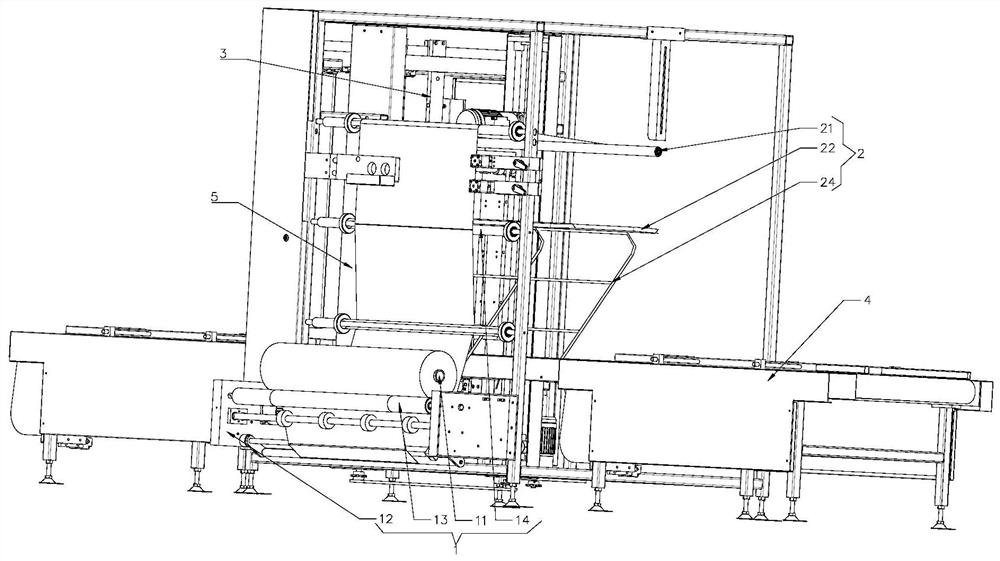

图1为从撑膜装置处看能适应多种尺寸产品的套袋机的结构示意图;

图2为送膜装置处的放大图;

图3为从撑膜装置处看能适应多种尺寸产品的套袋机的结构示意图;

图4为撑膜装置处的主视图;

图5为撑膜装置处的侧视图;

图6为撑膜装置处的俯视图;

图7为封口装置处的放大图;

图8为封口装置中热封刀处的俯视图。

附图标记:送膜装置1、卷积筒11、安装槽体12、支撑筒13、绷紧筒14、撑膜装置2、导膜辊21、支撑架22、安装段221、连接段222、支撑段223、阻挡段224、限位架23、导向架24、第一移动座25、第二移动座26、第一水平驱动机构27、第二水平驱动机构28、封口装置3、热封刀31、刀壳311、发热棒312、横封模313、刀片314、第三水平驱动机构32、输送装置4、双层膜5。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述:

如图1至图8所示,本发明提出了一种能适应多种尺寸产品的套袋机,包括:送膜装置1、撑膜装置2、封口装置3以及输送装置4,送膜装置1用于输送一侧封口的双层膜5,撑膜装置2用于将双层膜5撑开,撑膜装置2位于皮带输送装置4上方,皮带输送装置4用于向撑开的双层膜5推送产品穿过撑膜装置2,在撑膜装置2靠近输送装置4输出端一侧安装有封口装置3,封口装置3用于切断套在产品外的双层膜5。

为了设计结构简单的送膜装置1,且方便将卷积有双层膜5的卷积筒11放置在支撑筒 13上,送膜装置1包括:卷积筒11、安装槽体12、支撑筒13以及绷紧筒14,卷积筒11 上用于卷积一侧封口的双层膜5,卷积筒11放置在安装槽体12内,卷积筒11放置在支撑筒13上,支撑筒13能相对安装槽体12旋转,在撑膜装置2与卷积筒11之间安装有绷紧筒14,绷紧筒14用于使得卷积筒11与撑膜装置2之前的双层膜5绷紧。从而方便了根据不同产品型号更换卷积筒11和双层膜5,因此支撑筒13支撑卷积筒11,同时支撑筒13 能够随着一起旋转。

为了设计结构简单的撑膜装置2,实现可以持续将双层膜5拉出后包裹在输送装置4 输送的产品上,撑膜装置2包括:导膜辊21、支撑架22以及限位架23,导膜辊21用于将双层膜5导向至支撑架22顶部,支撑架22用于支撑和撑开双层膜5,支撑架22靠近封口装置3的端部安装有限位架23,限位架23用于限制双层膜5背离卷积筒11的端部向着输送装置4的输入端移动。由于双层膜5一侧封口,撑开时封口的一侧位于支撑架22上方,因此能使得双层膜5撑开后盖在产品上方,且封口装置3切断背离输入产品的一端,且进行封口操作,从而保证了产品进入一端后,产品能够推动双层膜5,将双层膜5拉出,以便于拉出的双层膜5包裹在下一个产品外。

为了避免双层膜5产品外偏离而导致双层膜5不能包裹产品,撑膜装置2还包括:导向架24,导向架24位于支撑架22下方,导向架24用于限制双层膜5向着背离产品的方向翻转。

为了保证对称,也为后续根据产品大小变化而变化撑开的双层膜5的大小做准备,支撑架22、导向架24以及限位架23均有两个,一组支撑架22、导向架24以及限位架23 安装在第一移动座25上,另一组支撑架22安装在第二移动座26上。

为了实现根据产品尺寸变化撑开双层膜5的大小,撑膜装置2还包括:竖直驱动机构以及第一水平驱动机构27,竖直驱动机构安装在一机架上,竖直驱动机构连接至第一水平驱动机构27,竖直驱动机构用于驱动第一水平驱动机构27在竖直方向上运动,第一水平驱动机构27连接至第一移动座25和第二移动座26,第一水平驱动机构27用于驱动第一移动座25与第二移动座26相互靠拢或相互远离。

为了设计结构简单的支撑架22实现将对双层膜5进行撑开和初步导向,支撑架22包括:安装段221、连接段222以及支撑段223,安装段221和支撑段223均与输送装置4 的输送方向垂直,安装段221一端通过连接段222与支撑段223一端,

为了避免支撑段223刺破双层膜5,且保证支撑架22仍然可以限制双层膜5远离卷积筒11的端部向着输送装置4的输入端移动,支撑架22还包括:阻挡段224,支撑段223 另一端安装有阻挡段224,阻挡段224位于支撑段223靠近封口装置3一侧。

为了避免阻挡段224刺破双层膜5,阻挡段224为圆弧形结构。

为了实现封闭装置夹持后切断双层膜5且对双层膜5进行封口,封口装置3包括:热封刀31以及第三水平驱动机构32,热封刀31有两个,热封刀31与第三水平驱动机构32 连接,两热封刀31安装在输送装置4上方,第三水平驱动机构32用于驱动两热封刀31 相互靠拢或远离。

热封刀31包括:刀壳311、发热棒312、横封模313以及刀片314,刀壳311与第二水平驱动机构28连接,刀壳311上安装有横封模313,横封模313凹陷形成凹槽,凹槽内安装有刀片314,横封模313用于对双层膜5进行封口,横封模313上安装有用于对横封模313加热的发热棒312,发热棒312通电后发热,对横封模313进行加热。

刀壳311环绕在横封模313外,刀壳311仅供横封模313和刀片314漏出。

在刀壳311上安装有弹性垫,弹性垫采用弹性材料制成,弹性垫用于当两热封刀31碰撞时缓冲冲力。

工作时,首先,卷积筒11上双层膜5自由端封口;然后,将卷积筒11放置在支撑筒13上,双层膜5绕过绷紧筒14和导膜辊21;再后,将双层膜5撕开,将双层膜5展开后盖在支撑架22上,且盖在限位架23外,导向架24围绕在双层膜5外,自由端封口位于限位架23与封口装置3之间;再后,启动输送装置4,输送装置4将产品输送到支撑架 22下方,产品被双层膜5盖住,随后产品推动自由端封口,使得双层膜5被拉出,使得拉出双层膜5仍然支撑架22上;最后,封口装置3剪切掉产品靠近输送装置4输入端的双层膜5,且对剩余的双层膜5自由端进行热封,准备接待下一产品。

可以根据产品大小更换卷积筒11和双层膜5,同时也可以调节第一移动座25与第二移动座26之间的距离、调节支撑架22到输送装置4之间的竖直距离,从而保证支撑架22能撑开不同型号的双层膜5,也使得双层膜5能够环绕在产品外。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种能适应多种尺寸产品的套袋机

- 一种适应多种圆盘形产品的尺寸的三层多功能辊道