碳化硅单晶生长控制装置及控制方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及碳化硅制备技术领域,尤其涉及一种碳化硅单晶生长控制装置及控制方法。

背景技术

碳化硅材料(SiC)具有很多优点:禁带宽,导热性能好,击穿电场高,电子饱和速率高,热稳定性好,化学稳定性强。SiC的禁带宽度大,适合用于发展短波光电子器件;导热性能好,有利于SiC基器件在高温下工作;电子饱和速率高,适合制造高频器件;击穿电场高,有利于制造高功率器件;化学稳定性强,器件可以在腐蚀性环境下工作。因此,高质量SiC晶体/晶片可以说是SiC半导体产业的核心基础,SiC半导体产业环节包含“SiC单晶衬底—外延片—芯片和封装—应用”。各产业环节均对SiC单晶片的杂质含量有较高要求。低质量的SiC单晶片会影响外延薄膜的质量和重复性,也会对器件造成漏电流过大等不良影响,所以高质量的单晶SiC在半导体产业中尤为重要。

可以使用高温物理气相传输法(High Temperature Physical Vapor Transport,HTPVT)来生长碳化硅单晶,具体是使原料处于高温区,籽晶处于相对低温区,进而处于温度较高处的原料发生分解,不经液相态直接产生气相Si

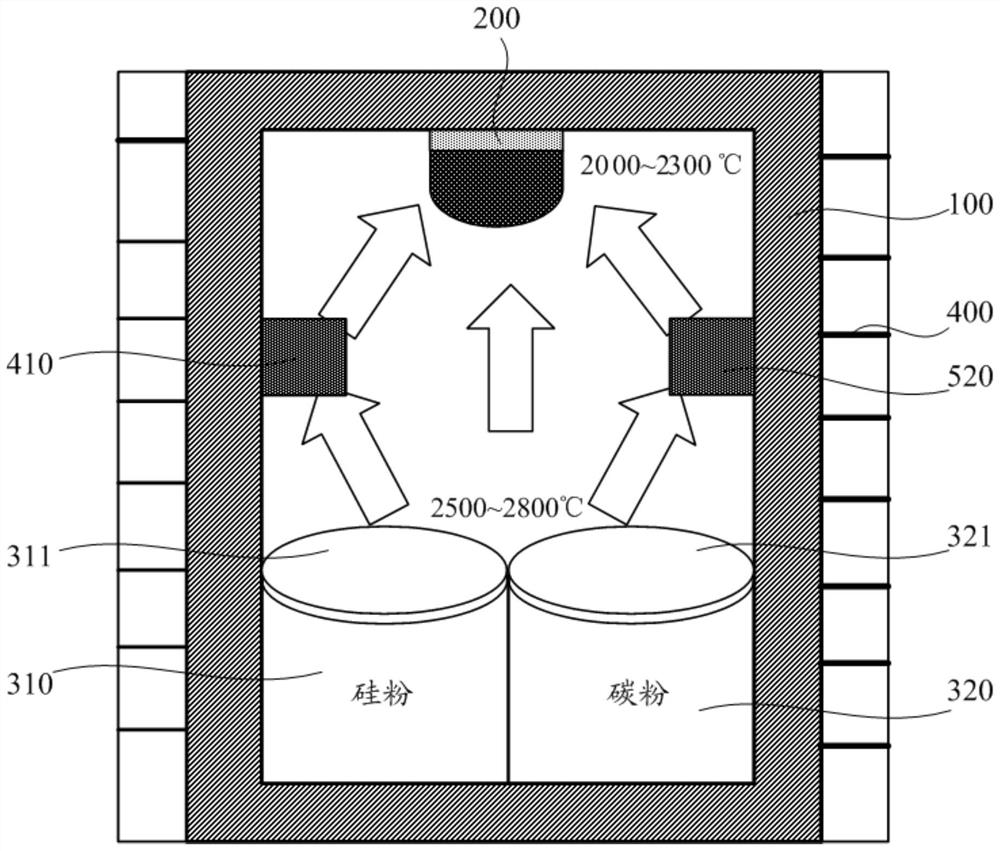

现有技术中,如图1所示,使用HTPVT法生长SiC晶体需要使用SiC原料。目前,市场上销售的SiC原料的杂质含量近百ppm,如此高的杂质含量难以用于生长高纯度SiC晶体。碳化硅粉末在高温下随机形成成分碳化硅分子(Si

发明内容

本发明的主要目的是提出一种碳化硅单晶生长控制装置,旨在控制碳源和硅源的比例,以此生长高纯度高质量的SiC晶体。

为实现上述目的,本发明提供一种碳化硅单晶生长控制装置,包括:

壳体,所述壳体内形成有反应腔室,所述反应腔室内设有碳化硅籽晶置放位;

固态硅坩埚和固态碳坩埚,均设置于所述反应腔室内,所述固态硅坩埚设有第一开口,以向所述反应腔室内释放硅蒸气;所述固态碳坩埚设有第二开口,以向所述反应腔室内释放碳蒸气;

加热装置,设于所述壳体,用以控制所述反应腔室的内部温度,并加热所述固态硅坩埚和所述固态碳坩埚;

第一压力探测器和第二压力探测器,均设置于所述反应腔室内,且所述第一压力探测器位于所述固态硅坩埚的上方,用以监控硅蒸气的分压;所述第二压力探测器位于所述固态碳坩埚的上方,用以监控碳蒸气的分压;以及,

控制器,第一压力探测器和第二压力探测器均与所述控制器电性连接,当第一压力探测器反馈硅蒸气的分压偏高,则所述控制器调小所述第一开口的开口度;当第二压力探测器反馈碳蒸气的分压偏低,则所述控制器调小所述第二开口的开口度。

可选地,所述固态硅坩埚和所述固态碳坩埚均为钨坩埚。

可选地,所述第一开口设有第一盖体,以调节所述第一开口的开口度;所述第二开口设有第二盖体,以调节所述第二开口的开口度。

可选地,所述第一开口与所述第二开口均朝上设置,所述碳化硅籽晶置放位设置于所述反应腔室的顶壁中心处。

可选地,所述加热装置为加热线圈,所述加热线圈缠绕设置于所述反应腔室的周侧壁。

可选地,所述加热线圈包括多个从下到上并排设置的子线圈,多个所述子线圈的发热温度从下到上递减。

本发明还提供一种碳化硅单晶生长控制方法,所述控制方法包括以下步骤:

将碳化硅籽晶放置于反应腔室内的碳化硅籽晶置放位;

通过加热装置加热装置控制反应腔室的内部温度,以加热固态硅坩埚和固态碳坩埚,以使所述固态硅坩埚通过第一开口向所述反应腔室内释放硅蒸气,所述固态碳坩埚通过第二开口向所述反应腔室内通入碳蒸气;以及,

通过第一压力探测器监控硅蒸气的分压,通过第二压力探测器监控碳蒸气的分压;

当第一压力探测器反馈硅蒸气的分压较大,通过控制器调小所述第一开口的开口度;当第一压力探测器反馈碳蒸气的分压较大,通过控制器调小所述第二开口的开口度。

进一步地,所述第一开口与所述第二开口均朝上设置,所述加热装置为加热线圈,所述加热线圈缠绕设置于所述反应腔室的周侧壁,所述通过加热装置控制反应腔室的内部温度的步骤具体包括以下步骤:

控制所述加热线圈的发热温度从下到上递减。

进一步地,所述通过加热装置控制反应腔室的内部温度的步骤具体还包括以下步骤:

控制所述固态硅坩埚和固态碳坩埚的加热温度范围为2500~2800℃;

控制所述碳化硅籽晶置放位处的温度范围为2000℃~2300℃。

进一步地,所述控制方法还包括以下步骤:

控制所述反应腔室内的真空度范围为0.2~0.7Pa。

本发明提供一种碳化硅单晶生长控制装置,通过加热固态硅坩埚和固态碳坩埚,以向反应腔室内释放硅蒸气和碳蒸气,并通过压力探测器分别监测硅蒸气和碳蒸气的分压,再反馈至控制器调节固态硅坩埚和固态碳坩埚的开口度,以调节和控制硅蒸气和碳蒸气的分压之比为1:1,以使SiC单晶生长过程中难以控制的碳硅比例变得可控,从而提升所生成的SiC单晶的质量及纯度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为现有技术中一碳化硅晶体制备装置的结构示意图;

图2为本发明一实施例中碳化硅单晶生长控制装置的结构示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义为,包括三个并列的方案,以“A和/或B为例”,包括A方案,或B方案,或A和B同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明实施例提出一种碳化硅单晶生长控制装置,旨在采用高温物理气相传输法(HTPVT)来制备碳化硅单晶,通过控制固态硅和固态碳的蒸气压之比,来控制反应腔室内硅蒸气中的Si与碳蒸气中C的比例,从而制备高纯度高质量的SiC晶体。

在本发明一实施例中,如图2所示,所述碳化硅单晶生长控制装置包括:

壳体100,所述壳体100内形成有反应腔室,所述反应腔室内设有碳化硅籽晶置放位200;

固态硅坩埚310和固态碳坩埚320,均设置于所述反应腔室内,所述固态硅坩埚310设有第一开口,以向所述反应腔室内释放硅蒸气;所述固态碳坩埚320设有第二开口,以向所述反应腔室内释放碳蒸气;

加热装置400,设于所述壳体100,用以控制所述反应腔室的内部温度,并加热所述固态硅坩埚310和所述固态碳坩埚320;

第一压力探测器510和第二压力探测器520,均设置于所述反应腔室内,且所述第一压力探测器510位于所述固态硅坩埚310的上方,用以监控硅蒸气的分压;所述第二压力探测器520位于所述固态碳坩埚320的上方,用以监控碳蒸气的分压;以及,

控制器,第一压力探测器510和第二压力探测器520均与所述控制器电性连接,当第一压力探测器510反馈硅蒸气的分压偏高,则所述控制器调小所述第一开口的开口度;当第一压力探测器510反馈碳蒸气的分压偏低,则所述控制器调小所述第二开口的开口度。

可以理解,本实施例采用高温物理气相传输法(HTPVT)来制备碳化硅单晶,即在高温区将材料升华,然后输送到冷凝区使其成为饱和蒸气,经过冷凝成核而长成晶体。具体的,在两个坩埚内,分别放入固态硅和固态碳,在高温条件下,固态硅和固态碳会直接升华,由固态直接转换为气态,升华后的碳源或硅源会以蒸气的形式冒出,硅蒸气与碳蒸气接触后反应生成形成碳化硅晶体,并在籽晶处成核并不断生长,最后形成SiC单晶。可以理解,碳化硅籽晶置放位200处用以放置籽晶,籽晶用来限定SiC单晶的生长区域,促进SiC单晶的成型,并使其具有良好的晶向。

本实施例中,固态硅采用的是高纯度硅粉,碳源采用的是高纯度碳粉。硅粉升华后产生硅蒸气,碳粉升华后产生碳蒸气。硅蒸气与碳蒸气接触后反应生成形成碳化硅晶体,具体的的化学方程式如下:

Si+C=SiC

可以理解,反应气体中Si与C的比例例应该为1:1,碳多硅少或者硅多碳少,都会在SiC晶体形成很多缺陷,影响最终生成的SiC晶体的质量和纯度。因此,可以通过控制反应气体中Si与C的比例,以提升所生成的SiC晶体的质量。

本实施例技术方案通过加热固态硅坩埚310和固态碳坩埚320,以反应腔室内释放硅蒸气和碳蒸气,并通过压力探测器分别监测硅蒸气和碳蒸气的分压,再反馈至控制器调节固态硅坩埚310和固态碳坩埚320的开口度,以调节和控制硅蒸气和碳蒸气的分压之比为1:1,以使反应气体中Si与C的比例为1:1,从而有利于制备出高纯度高质量的SiC单晶。

进一步地,固态硅坩埚310和固态碳坩埚320均为钨坩埚。现有技术中,晶体生长的坩埚材料和保温材料是石墨,但市场上销售的石墨材料含有一定量的杂质,这些杂志在长晶中会影响SiC的纯度和质量。钨的熔点是3422℃,是所有金属元素中最高的,在高温条件下也不易挥发,因此,本实施例技术方案通过采用钨坩埚来盛放固态硅和固态碳,有利于减少杂质的引入,提升生成的碳化硅单晶的质量和纯度。

进一步地,如图2所示,第一开口设有第一盖体311,以调节第一开口的开口度;第二开口设有第二盖体321,以调节第二开口的开口度。可以理解,本实施例中,两个钨坩埚的开口处均设有盖体,当盖体打开后,升华后的碳源或硅源会以蒸气的形式冒出,碳源和硅源在反应腔室内接触后反应生成SiC晶体。具体的,当第一压力探测器510反馈硅蒸气的分压偏高,则控制器可以控制第一盖体311调小第一开口的开口度,以降低硅蒸气的分压;当第二压力探测器520反馈碳蒸气的分压偏低,则所述控制器控制第二盖体321调小第二开口的开口度,以降低碳蒸气的分压,最后得以调节和控制硅蒸气和碳蒸气的分压之比,以使SiC单晶生长过程中难以控制的碳硅比例变得可控,从而提升所生成的SiC单晶的质量及纯度。

本实施例中,第一开口与第二开口均朝上设置,碳化硅籽晶置放位200设置于反应腔室的顶部。应该说明的是,SiC反应原料到籽晶之间的温度梯度是SiC晶体生长的驱动力。因此,将第一开口与第二开口均朝上设置,以使硅蒸气和碳蒸气由下至上进入反应腔室内,并通过加热装置400控制反应腔室内从下到上形成递减的温度梯度,即使反应气体初入反应腔室时的温度比籽晶生长处的温度高,有利于SiC晶体的生成。

进一步地,碳化硅籽晶置放位200设置于反应腔室的顶壁中心处,以使固态硅坩埚310与碳化硅籽晶、固态碳坩埚320与碳化硅籽晶的间距相同,即使得硅蒸气和碳蒸气到达碳化硅籽晶之间距离一致,从而有利于碳化硅单晶的均匀生长。

本实施例中,如图2所示,所述加热装置400为加热线圈,加热线圈缠绕设置于反应腔室的周侧壁。可以理解,通过加热线圈对反应腔室的周侧壁进行加热,从而为反应腔室内的反应气体提供高温的反应条件。加热线圈具有柔软、细长的特点,容易缠绕在反应腔室的周侧壁,并且占据的空间小,从而有利于缩小碳化硅单晶生长控制装置的整体体积;另外,加热线圈的发热温度容易控制,从而方便控制反应腔室内的温度。

进一步地,加热线圈包括多个从下到上并排设置的子线圈,多个所述子线圈的发热温度从下到上递减。具体的,可以通过将子线圈的导线设置成不同粗细程度,以使不同的子线圈的发热温度不同。由上述分析可知,SiC反应原料到籽晶之间的温度梯度是SiC晶体生长的驱动力,本实施例通过加热线圈控制反应腔室内从下到上形成递减的温度梯度,即使反应气体初入反应腔室时的温度比籽晶生长处的温度高,有利于SiC晶体的生成。具体的,控制硅蒸气和碳蒸气进入所述反应腔室时的温度范围为2500~2800℃,而碳化硅籽晶置放位200处的温度范围为2000~2300℃。另外,优选地,温度梯度设置在5-20K/cm之间,温度梯度越高,到达籽晶表面气相物质的过饱和度就越高,SiC晶体的生长速度越快。但如果温度梯度过高,会导致晶体生长速度过快(如沿晶体生长方向速度达0.5mm/h以上),则SiC晶体极容易产生异质晶型,从而导致SiC晶体生长过程失败。

本发明实施例还提供碳化硅单晶生长控制方法,包括以下步骤:

将碳化硅籽晶放置于反应腔室内的碳化硅籽晶置放位;

通过加热装置加热装置控制反应腔室的内部温度,以加热固态硅坩埚和固态碳坩埚,以使所述固态硅坩埚通过第一开口向所述反应腔室内释放硅蒸气,所述固态碳坩埚通过第二开口向所述反应腔室内通入碳蒸气;以及,

通过第一压力探测器监控硅蒸气的分压,通过第二压力探测器监控碳蒸气的分压;

当第一压力探测器反馈硅蒸气的分压较大,通过控制器调小所述第一开口的开口度;当第一压力探测器反馈碳蒸气的分压较大,通过控制器调小所述第二开口的开口度。

可以理解,本实施例技术方案通过加热固态硅坩埚和固态碳坩埚,以向反应腔室内释放硅蒸气和碳蒸气,并通过压力探测器分别监测硅蒸气和碳蒸气的分压,再反馈至控制器调节固态硅坩埚和固态碳坩埚的开口度,以调节和控制硅蒸气和碳蒸气的分压之比,以使SiC单晶生长过程中难以控制的碳硅比例变得可控,从而提升所生成的SiC单晶的质量及纯度。

进一步地,所述第一开口与所述第二开口均朝上设置,所述加热装置为加热线圈,所述加热线圈缠绕设置于所述反应腔室的周侧壁,所述通过加热装置控制反应腔室的内部温度的步骤具体包括以下步骤:

控制所述加热线圈的发热温度从下到上递减;

控制硅蒸气和碳蒸气进入所述反应腔室时的温度范围为2500~2800℃;以及,

控制所述碳化硅籽晶置放位处的温度范围为2000~2300℃。

本实施例通过加热线圈控制反应腔室内从下到上形成递减的温度梯度,以驱动SiC晶体生长。应该说明的是,除了需要控制籽晶处的温度相对气体初入反应腔室时的温度低之外,还需要控制反应腔室内处于低压状态,具体的,反应腔室内的气压为0.2~0.7Pa,高温配合低压能够保证反应气体处于气态,并使化学反应形成的固体物质通过籽晶开始沉积。

进一步地,所述第一开口与所述第二开口均朝上设置,所述加热装置为加热线圈,所述加热线圈缠绕设置于所述反应腔室的周侧壁,所述通过加热装置控制反应腔室的内部温度的步骤具体包括以下步骤:

控制所述加热线圈的发热温度从下到上递减。

可以理解,SiC反应原料到籽晶之间的温度梯度是SiC晶体生长的驱动力,本实施例通过加热线圈控制反应腔室内从下到上形成递减的温度梯度,即使反应气体初入反应腔室时的温度比籽晶生长处的温度高,有利于SiC晶体的生成。

进一步地,所述通过加热装置控制反应腔室的内部温度的步骤具体还包括以下步骤:

控制所述固态硅坩埚和固态碳坩埚的加热温度范围为2500~2800℃;

控制所述碳化硅籽晶置放位处的温度范围为2000℃~2300℃。

进一步地,所述控制方法还包括以下步骤:

控制所述反应腔室内的真空度范围为0.2~0.7Pa。

可以理解,本实施例中,为了完成固态硅和固态碳的升华,将反应腔室内的真空度设置为低压,高温低压条件有利于硅粉和碳粉的升华。可选地,反应腔室内的真空度范围为0.2Pa、0.5Pa、0.7Pa,

进一步地,所述通过加热装置加热装置控制反应腔室的内部温度的步骤之前还包括以下步骤:

将硅粉置放于固态硅坩埚内,将碳粉置放于固态碳坩埚内。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 碳化硅单晶生长控制装置及控制方法

- 碳化硅单晶生长控制装置