一种处理熔融铜渣的底顶复合喷吹熔融还原炉

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及冶金及铜渣综合利用技术领域,具体涉及一种处理熔融铜渣的底顶复合吹熔融还原炉。

技术背景

现代富氧吹炼在强化铜冶炼强度的同时,带来了冶炼渣中铜残留量急剧增加,所以现代炼铜工艺都对铜渣进行了贫化回收铜的处理。工业上铜渣贫化回收铜的方法有两类:缓冷选矿和火法贫化熔炼;但目前铜的回收率远未达到工业需求,原则上选矿法只能回收绝大部分的夹杂锍,炉渣缓冷选矿法:在相变温度(1080℃)以内的缓慢冷却将会使铜矿物颗粒长大,保证了浮选过程中对铜的良好捕集,选矿所得尾矿含铜在0.35%以下,目前少数企业可控制到0.2%左右。但是选矿回收铜之后的选矿含铁尾渣无法利用,只能堆存处理,造成极大的二次污染。理论上火法熔炼方法能够将渣含铜降低到渣-锍平衡水平,热态炉渣直接进行电热贫化将含铜炉渣放入贫化炉进行沉降和渣锍分离还原,渣含铜一般在0.4~0.5%以下;但火法贫化过程中硫化剂加入过程挥发严重,严重污染环境,硫化剂浮于熔渣表面,难以与熔渣熔池充分接触,硫化剂利用率低的现象。现有的火法贫化工艺,贫化渣中铜残留含量多在0.5%左右,铜回收率低。

对于铜渣还原装置的开发,国内相关科研人员进行了大量的研究工作;如文燕儒等公开的“处理含钴铜熔炼渣的还原炉,申请号201920404870.3”,还原炉炉体内自上而下形成加料区和熔池,熔池自上而下形成渣层和铜钴冰铜层;电极从炉体顶端伸入且延伸至渣层;干燥设备具有还原剂入口、硫化剂入口和混合剂出口;喷枪斜向下设置,另一端从炉体顶端伸入且延伸至渣层;烟气处理单元与烟气出口相连;铜钴冰铜储存装置具有铜钴冰铜入口和铜钴冰铜颗粒出口;磁选装置具有铜钴冰铜颗粒入口、铜精矿出口和钴精矿出口。

徐刚等公开的“一种燃气熔分处理铜渣的系统,申请号201621253083.6”,包括转底炉和燃气熔分炉,转底炉包括入料口、出料口、烟气出口、预还原层和还原层,预还原层安装在转底炉的炉体内,位于还原层上方,预还原层为开环结构,设有头端和尾端,头端和尾端之间在水平方向设有间隙,还原层为耐火材料砌筑而成,铺设在所述转底炉的炉底上。

上述方案虽然可将铜渣进行还原处理,但还原时间较长,且热量利用率较低。

发明内容

本发明的目的是提供一种处理熔融铜渣的底顶复合喷吹熔融还原炉,解决铜渣高值化利用问题,特别是熔融态铜渣余热的利用问题,并提高熔融铜渣还原效率以及铜渣余热利用率。

本发明的处理熔融铜渣的底顶复合喷吹熔融还原炉包括卧式炉体、熔融铜渣入口,加料口、排气口、排渣口、排铁口、搅拌装置、若干个顶吹喷枪和若干个底吹喷枪;卧式炉体由水平放置的筒体及其两端的封头组成;加料口位于卧式炉体一侧的顶部,排气口位于卧式炉体另一侧的顶部;排渣口和排铁口位于排气口所在一侧的封头上,其中排铁口位于该封头底部,排渣口位于排铁口上方;熔融铜渣入口位于加料口所在一侧的封头上部;搅拌装置的搅拌轴插入卧式炉体内部,搅拌轴底部连接的搅拌桨位于卧式炉体轴线下方,搅拌桨所在区域作为涡流区;卧式炉体顶部设有若干顶吹喷枪;卧式炉体的底部设有若干底吹喷枪;涡流区与顶吹喷枪在水平方向有间距,涡流区位于底吹喷枪的上方。

上述的还原炉中,各顶吹喷枪沿水平放置的筒体的母线方向排列,各底吹喷枪沿水平放置的筒体的母线方向排列。

上述的还原炉中,排铁口为虹吸式排铁口。

本发明的处理熔融铜渣的底顶复合喷吹熔融还原炉的使用方法为:

1、通过熔融铜渣入口向卧式炉体内连续通入熔融铜渣,在卧式炉体内形成熔池;当熔池液面高于搅拌桨时,启动搅拌装置,使搅拌装置所在的涡流区形成涡流;

2、通过加料口向卧式炉体内连续加入造渣剂;通过加料口向卧式炉体内连续加入固体还原剂,或者通过底吹喷枪向卧式炉体内喷吹气体还原剂;熔融熔渣与固体还原剂或气体还原剂进行熔融还原反应,并在造渣剂作用下,生成熔渣和含铜铁水,使熔池形成上部的熔渣层和下部的含铜铁水层;

3、通过顶吹喷枪向卧式炉体内部喷吹燃气和富氧空气,燃气和富氧空气在卧式炉体内发生氧化反应放热,对熔池进行加热控温;熔融还原反应生成的CO被燃气和富氧空气燃烧;卧式炉体内生成的烟气从排气口排出;

4、当熔池液面达到排渣口时,通过溢流排渣将熔渣连续排出;通过排铁口将含铜铁水排出。

上述的熔融铜渣的铁品位TFe 35~45%,含Au 0.5~1.5g/t,按质量百分比含FeO30~43%,Cu 0.5~5%,Zn 5~6%,S 1~2%,Al

上述的固体还原剂为焦煤、焦炭或阴极炭块,还原剂中固定碳的质量含量≥50%。

上述的气体还原剂为天然气或氢气。

上述的步骤2中,还原剂的用量按完成还原反应所需总量的1~1.5倍加入;还原反应的反应式为FeO+C=Fe+CO↑。

上述的步骤2中,造渣剂为CaO、CaF

上述的步骤3中,对熔池进行加热控温至温度1450~1500℃。

上述方法中,熔融铜渣在卧式炉体内的平均停留时间为45~60min。

上述方法中,排气口通过管道与烟气锅炉连通,用于回收烟气热量。

上述方法中,铁的还原率≥98%,铜的还原率≥97%,含铜铁水按质量百分比含Cu0.8~0.9%。

上述方法中,搅拌装置的搅拌速度为50~300rpm。

本发明的装置及方法的原理及优点是:

1、底顶复合吹熔融还原炉可实现熔融铜渣直接连续熔融还原,可实现铜渣的连续处理和余热的高效利用,降低了能耗;

2、熔融铜渣由铜渣加入口连续加入,造渣剂和固体还原剂采用涡流加料,以及还原含铜铁水虹吸出铁与溢流排渣,实现了熔融还原过程的连续操作,极大降低了劳动强度;

3、涡流加料和机械与底吹气体耦合涡流搅拌极大强化了熔融还原效率,提高了铜、铁等有价组元的还原率;

4、采用顶吹富氧空气和燃料,并充分燃烧熔融还原产生的CO,实现对熔池的补热,稳定系统热平衡,充分利用了系统能量。

附图说明

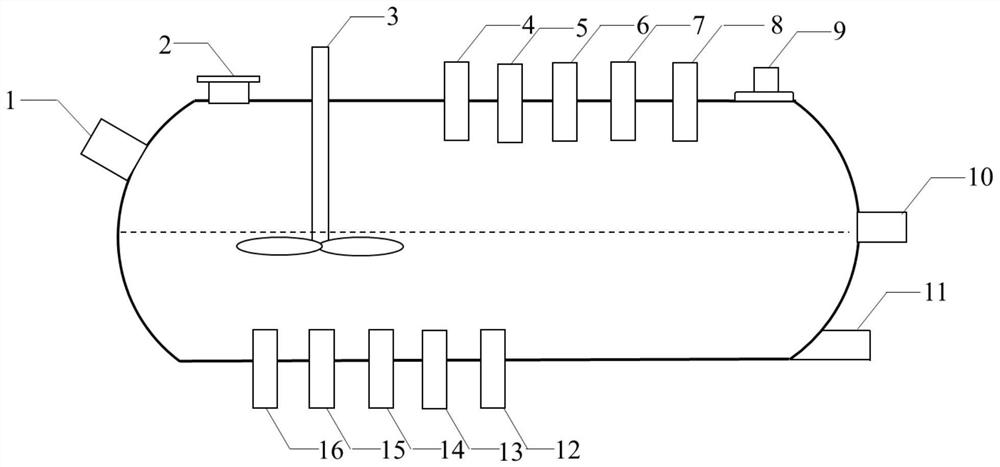

图1为本发明实施例中的处理熔融铜渣的底顶复合喷吹熔融还原炉结构示意图;

图中,1、熔融铜渣入口,2、加料口、3、搅拌装置,4、第一顶吹喷枪,5、第二顶吹喷枪,6、第三顶吹喷枪,7、第四顶吹喷枪,8、第五顶吹喷枪,9、排气口,10、排渣口,11、排铁口,12、第五底吹喷枪,13、第四底吹喷枪,14、第三底吹喷枪,15、第二底吹喷枪,16、第一底吹喷枪。

具体实施方式

本发明实施例中熔融铜渣的铁品位TFe 42.47%,含Au 1.2g/t,按质量百分比含FeO43.14%,Cu 4.51%,Zn 5.67%,S 1.55%,Al

本发明实施例中当造渣剂为氟化钙或电石渣时,其中的钙元素反应生成熔渣中的氧化钙。

本发明实施例中,搅拌装置的搅拌速度为50~300rpm。

本发明实施例中,固体还原剂为焦煤、焦炭或阴极炭块,还原剂中固定碳的质量含量≥50%。

本发明实施例中,气体还原剂为天然气或氢气。

本发明实施例中,造渣剂为CaO、CaF

本发明实施例中,铁的还原率≥98%,铜的还原率≥97%。

以下为本发明优选实施例。

实施例1

处理熔融铜渣的底顶复合喷吹熔融还原炉结构如图1所示,包括卧式炉体、熔融铜渣入口1,加料口2、排气口9、排渣口10、排铁口11、搅拌装置3、第一顶吹喷枪4、第二顶吹喷枪5、第三顶吹喷枪6、第四顶吹喷枪7、第五顶吹喷枪8、第一底吹喷枪16、第二底吹喷枪15、第三底吹喷枪14、第四底吹喷枪13和第五底吹喷枪12;

卧式炉体由水平放置的筒体及其两端的封头组成;

加料口2位于卧式炉体一侧的顶部,排气口9位于卧式炉体另一侧的顶部;排渣口10和排铁口11位于排气口9所在一侧的封头上,其中排铁口11位于该封头底部,排渣口10位于排铁口上方;

熔融铜渣入口1位于加料口2所在一侧的封头上部;

搅拌装置3的搅拌轴插入卧式炉体内部,搅拌轴底部连接的搅拌桨位于卧式炉体轴线下方,搅拌桨所在区域作为涡流区;

卧式炉体顶部设有第一顶吹喷枪4、第二顶吹喷枪5、第三顶吹喷枪6、第四顶吹喷枪7和第五顶吹喷枪8,各顶吹喷枪沿水平放置的筒体的母线方向排列;

卧式炉体的底部设有第一底吹喷枪16、第二底吹喷枪15、第三底吹喷枪14、第四底吹喷枪13和第五底吹喷枪12,各底吹喷枪沿水平放置的筒体的母线方向排列;

涡流区与各顶吹喷枪在水平方向有间距,涡流区位于各底吹喷枪的上方;

排铁口为虹吸式排铁口;排气口通过管道与烟气锅炉连通,用于回收烟气热量;

方法为:

通过熔融铜渣入口向卧式炉体内连续通入熔融铜渣,在卧式炉体内形成熔池;当熔池液面高于搅拌桨时,启动搅拌装置,使搅拌装置所在的涡流区形成涡流;

通过加料口向卧式炉体内连续加入造渣剂;通过加料口向卧式炉体内连续加入固体还原剂;熔融熔渣与固体还原剂或气体还原剂进行熔融还原反应,并在造渣剂作用下,生成熔渣和含铜铁水,使熔池形成上部的熔渣层和下部的含铜铁水层;造渣剂的用量按生成熔渣的二元碱度(CaO/SiO

通过顶吹喷枪向卧式炉体内部喷吹燃气和富氧空气,燃气和富氧空气在卧式炉体内发生氧化反应放热,对熔池进行加热控温;熔融还原反应生成的CO被燃气和富氧空气燃烧;卧式炉体内生成的烟气从排气口排出;对熔池进行加热控温至温度1450;℃熔融铜渣在卧式炉体内的平均停留时间为60min;

当熔池液面达到排渣口时,通过溢流排渣将熔渣连续排出;通过排铁口将含铜铁水排出;含铜铁水按质量百分比含Cu 0.89%。

实施例2

处理熔融铜渣的底顶复合喷吹熔融还原炉结构同实施例1;

方法同实施例1,不同点在于:

(1)通过底吹喷枪向卧式炉体内喷吹气体还原剂;

(2)造渣剂的用量按生成熔渣的二元碱度(CaO/SiO

(3)对熔池进行加热控温至温度1500℃;熔融铜渣在卧式炉体内的平均停留时间为45min;

(4)含铜铁水按质量百分比含Cu 0.84%。

实施例3

处理熔融铜渣的底顶复合喷吹熔融还原炉结构同实施例1;

方法同实施例1,不同点在于:

(1)通过底吹喷枪向卧式炉体内喷吹气体还原剂;

(2)造渣剂的用量按生成熔渣的二元碱度(CaO/SiO

(3)对熔池进行加热控温至温度1480℃;熔融铜渣在卧式炉体内的平均停留时间为50min;

(4)含铜铁水按质量百分比含Cu 0.81%。

- 一种处理熔融铜渣的底顶复合喷吹熔融还原炉

- 一种处理高铁赤泥的底顶复合喷吹熔融还原炉