一种排线夹及转换线加工方法

文献发布时间:2023-06-19 18:29:06

技术领域

本申请涉及电连接器技术的领域,尤其是涉及一种排线夹及转换线加工方法。

背景技术

在电气组装过程中经常需要将线缆与连接器进行连接,连接器上一般包括多个引线管脚,在连接器与线缆连接的过程中,需要将每个引线管脚均与线缆进行连接。

目前将连接器与线缆的连接步骤主要包括,人工理线和剥线,而后工人们将双面带有排线槽的排线夹放入工装夹具内,再将线缆内的多根芯线按顺序排入排线槽内,在排线夹双面的排线夹都排入排线槽内后,将带有排线夹的线缆进行剥皮、裁切、沾锡水,而后与PCB板上的PIN位对位,使用焊接机将线缆的芯线焊接在PCB板对应的PIN位上,随后进行焊点检测、焊点电测,再用UV胶对排线夹及排在排线夹上的各芯线进行封装、并照UV光,最后在PCB板上组装接头外壳、铆压接头外壳、激光点焊接头外壳正面、激光点焊接头外壳侧面,即可完成转换线的加工。

从上述的描述可知,双面带有排线槽的排线夹,虽能理顺线缆的芯线,便于后续工序的展开,但在将线缆的各芯线排入排线夹一面的排线槽内后,工人需将排线夹翻面,才能将线缆剩余芯线排入排线夹另一面的排线槽内,这无形之中减慢了电气组装的速度。

发明内容

为了提高线缆各芯线排入排线夹内的速度,提高电气组装的速度,本申请提供一种排线夹及转换线加工方法。

第一方面,本申请提供的一种排线夹采用如下的技术方案:

一种排线夹,包括排线块和多个弹性夹;所述排线块的表面开设有多个排线槽,所述排线槽的两端贯通所述排线块相互背离的侧壁,多个所述排线槽沿直线方向间隔排布设置,多个所述排线槽对应多个所述弹性夹;所述排线槽用于容纳所述弹性夹;所述弹性夹包括两片弹性片和弹性臂;两片所述弹性片之间留有供线缆芯线通过的放置间隙,所述弹性臂连接于所述弹性片面向所述排线槽内侧壁的表面,且所述弹性臂位于所述弹性片的中部位置处,所述弹性臂远离所述弹性片的端部连接于所述排线槽的内壁;所述弹性片设置有圆弧波浪段,所述弹性夹位于所述圆弧波浪段处形成有第一芯线夹紧区和第二芯线夹紧区,所述第一芯线夹紧区和所述第二芯线夹紧区沿所述排线槽的槽深间隔排布设置且均用于容纳线缆的芯线。

通过采用上述技术方案,在使用排线夹对线缆的芯线进行排线时,根据PCB板上对应的PIN位,先将线缆的一根芯线穿过两片弹性片之间的放置间隙,随着芯线伸入排线槽,弹性臂弹性形变,两片弹性片之间的距离增大,芯线卡于第二芯线夹紧区内,再选取一根线缆的芯线穿过两片弹性片之间的间隙内,使芯线卡于第一芯线夹紧区内,重复上述步骤,便可将线缆的各芯线逐层排布于排线块上。基于此,本申请提供的一种排线夹,相较于目前双面开设有排线槽的排线夹,通过弹性夹,实现在排线槽内多根线缆芯线沿槽深间隔排布的效果,减少排线过程中需要对排线夹翻面的步骤,提高线缆各芯线排入排线夹内的速度,缩短排线时间,提高电气组装的速度,更进一步,弹性臂的弹性恢复力,搭配两片弹性片,将各芯线夹紧于排线槽内,降低后续加工时芯线在排线槽内移位的风险,提高芯线与排线夹的连接稳定性。

可选的,所述弹性片远离所述排线槽槽底的端部设置有限位凸条,所述限位凸条位于所述第一芯线夹紧区内。

通过采用上述技术方案,在芯线卡入第一芯线夹紧区内后,限位凸条限制芯线通过两片弹性片之间的放置间隙,降低后续工序过程中第一芯线夹紧区内的芯线脱离弹性夹的风险,进一步提高芯线与排线夹的连接稳定性。

可选的,所述弹性片靠近所述排线槽槽底的端部倾斜设置有限位片;所述限位片位于所述第二芯线夹紧区内。

通过采用上述技术方案,在芯线卡入第二芯线夹紧区内时,通过倾斜设置的限位片,限制芯线进一步脱离弹性夹,在流水线作业模式下,降低部分芯线脱离弹性夹而导致部分芯线位置高度不一的风险,减少后续对芯线高度位置重新调整的步骤,一次到位,提高芯线与排线夹的连接效率。

可选的,所述弹性片上设置有弹性限位件,所述弹性限位件用于限制所述第二芯线夹紧区弹性形变;所述弹性片位于所述第二芯线夹紧区内的表面贯穿开设有通孔;所述通孔供所述弹性限位件通过,所述排线槽的内壁供所述弹性限位件穿过所述通孔的端部抵接;当线缆的芯线位于所述第二芯线夹紧区内时,所述弹性限位件弹性形变并穿过所述通孔。

通过采用上述技术方案,在线缆的芯线位于第二芯线夹紧区内后,弹性限位件弹性形变并穿过通孔,而后将线缆其余的各芯线卡入第一芯线夹紧区时,通过弹性限位件与排线槽内壁的抵接,限制弹性夹的扩张,在流水线作业模式下,降低部分芯线脱离第一芯线夹紧区而卡入第二芯线夹紧区内的风险,减少后续对芯线高度位置重新调整的步骤,一次到位,提高芯线与排线夹的连接效率。

可选的,所述弹性夹位于所述圆弧波浪段处形成有窄喉限位区,所述窄喉限位区位于所述第一芯线夹紧区和所述第二芯线夹紧区之间;所述圆弧波浪段位于所述窄喉限位区的圆弧半径大于所述第一芯线夹紧区的圆弧半径。

通过采用上述技术方案,由于窄喉限位区的圆弧半径大于第一芯线夹紧区的圆弧半径,两块弹性片位于窄喉限位区的位置相互抵近,因此在弹性件与排线槽内壁抵接时,能进一步限制芯线从第一芯线夹紧区卡入第二芯线夹紧区内,进而进一步限制排线槽内不同高度位置芯线的位置偏移,使多个排线槽内每层的芯线位于同一水平面上,便于后续工序的加工。

可选的,所述弹性限位件包括连接于所述弹性片上的第一弹性片和连接于所述第一弹性片上的第二弹性片;所述第一弹性片的表面供线缆的芯线抵接;所述第二弹性片远离所述第一弹性片的端部供所述排线槽的内壁抵接。

通过采用上述技术方案,在芯线卡入第二芯线夹紧区内时,芯线抵于第一弹性片的表面,第一弹性片弹性形变并带动第二弹性片穿过通孔,在第一弹性片的弹性恢复力下,两块弹性片上的第一弹性片将第二芯线夹紧区内的芯线夹紧,限制芯线在排线槽内位移的风险,同时提高芯线与排线夹的连接稳定性。

可选的,所述弹性限位件包括两端连接于所述弹性片上的拱形弹性条和连接于所述拱形弹性条表面的抵接杆;所述抵接杆位于所述拱形弹性条面向所述弹性片的表面;所述抵接杆远离所述拱形弹性条的端部供所述排线槽的内壁抵接。

通过采用上述技术方案,一方面,在芯线卡入第二芯线夹紧区内时,芯线抵于拱形弹性条的表面,拱形弹性条弹性形变并带动抵接杆穿过通孔,在拱形弹性条的弹性恢复力下,两块弹性片上的拱形弹性条将第二芯线夹紧区内的芯线夹紧,另一方面,在芯线卡入第一芯线夹紧区内时,抵接杆抵于排线槽的内壁,通过反作用力,两块弹性片上的拱形弹性条将相向移动,使芯线牢牢锁紧于第二芯线夹紧区内,降低芯线卡入第一芯线夹紧区内时位于第二芯线夹紧区内的芯线位置偏移的风险。

可选的,所述排线块位于所述排线槽两端的侧壁均开设有限位槽,所述限位槽供PCB板插接。

通过采用上述技术方案,在将线缆的各芯线逐层排布于排线槽内后,将PCB板卡于限位槽内,使线缆的各芯线整齐对应PCB板上的各PIN位,在后续焊接过程中,降低PCB板的移位导致芯线与PCB板虚焊的风险,提高良品率。

可选的,所述排线块的侧壁设置有两列倾斜设置的弹性适应板,所述弹性适应板位于所述限位槽内;两列所述弹性适应板对称设置且之间留有夹持间隙。

通过采用上述技术方案,两列弹性适应板的引入,在不同厚度的PCB板插入限位槽内后,均能被弹性适应板锁紧于限位槽内,提高排线夹对不同厚度PCB板的适应力。

第二方面,本申请还提供一种运用上述一种排线夹加工转换线的方法,采用如下的技术方案:

一种排线夹加工转换线的方法,包括以下步骤:

S1:将线缆的芯线,按PCB板对应的PIN位逐层排入所述排线块(1)的所述排线槽(11)内;

S2:待所述第一芯线夹紧区(4)和所述第二芯线夹紧区(6)内均夹持有线缆的芯线后,将各芯线露出排线夹的端部进行剥皮和裁切;

S3:将PCB板与所述排线块(1)连接固定,而后将各芯线与PCB板的PIN位对位,采用焊接机将各芯线焊接在PCB对应的PIN位上。

通过采用上述技术方案,将线缆的各芯线逐层排布于排线块的排线槽内,使每个排线槽内均有沿排线槽槽深排布的多根芯线,实现在一个排线槽内完成上下间隔排线的操作步骤,在排线完成后,对芯线进行剥皮和裁切,而后将PCB板与排线块连接固定,限制PCB板与排线块的相对位移,降低后续焊接工序过程中出现虚焊的风险,提高良品率。

综上所述,本申请包括以下至少一种有益技术效果:

1.相较于目前双面开设有排线槽的排线夹,通过弹性夹,实现在排线槽内多根线缆芯线沿槽深间隔排布的效果,减少排线过程中需要对排线夹翻面的步骤,提高线缆各芯线排入排线夹内的速度,缩短排线时间,提高电气组装的速度,更进一步,弹性臂的弹性恢复力,搭配两片弹性片,将各芯线夹紧于排线槽内,降低后续加工时芯线在排线槽内移位的风险,提高芯线与排线夹的连接稳定性;

2.通过弹性限位件与排线槽内壁的抵接,限制弹性夹的扩张,在流水线作业模式下,降低部分芯线脱离第一芯线夹紧区而卡入第二芯线夹紧区内的风险,减少后续对芯线高度位置重新调整的步骤,一次到位,提高芯线与排线夹的连接效率;

3.通过限位槽和两列弹性适应板,在不同厚度的PCB板插入限位槽内后,均能被弹性适应板锁紧于限位槽内,提高排线夹对不同厚度PCB板的适应力。

附图说明

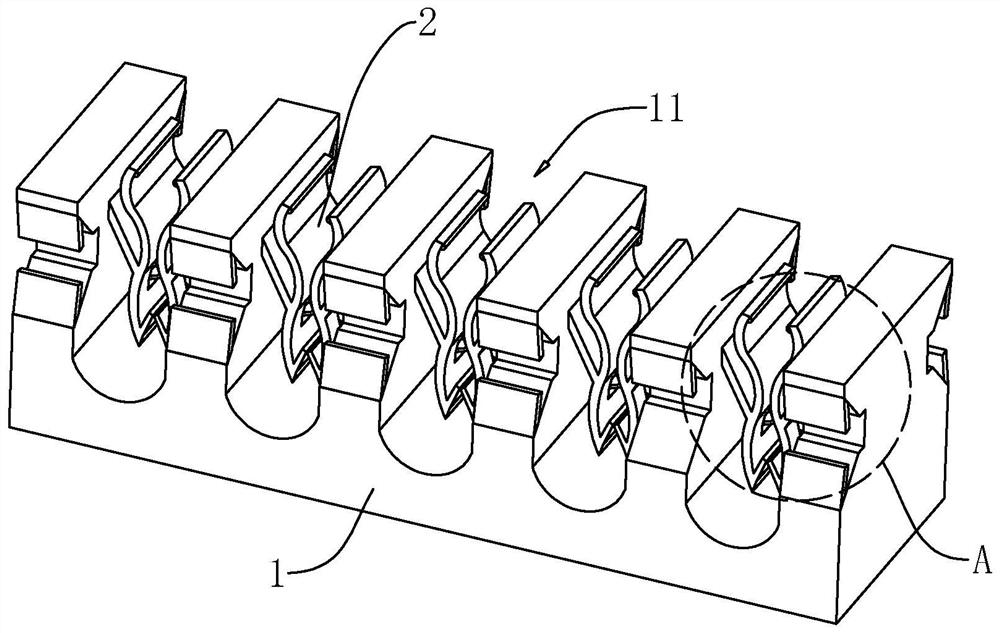

图1是实施例1的整体结构示意图。

图2是图1在A部的放大图。

图3是用于展示实施例1线缆芯线卡入第一芯线夹紧区和第二芯线夹紧区的状态示意图。

图4是用于展示实施例2的弹性限位件的结构示意图。

附图标记说明:1、排线块;11、排线槽;12、限位槽;2、弹性夹;21、弹性片;211、通孔;22、弹性臂;23、限位凸条;24、限位片;3、弹性适应板;4、第一芯线夹紧区;5、窄喉限位区;6、第二芯线夹紧区;7、弹性限位件;71、第一弹性片;72、第二弹性片;73、拱形弹性条;74、抵接杆。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种排线夹,用于供线缆的多根芯线整齐码放,便于后续将芯线与PCB板焊接固定。

实施例1

参照图1,一种排线夹包括排线块1和多个弹性夹2,其中排线块1的表面开设有多个排线槽11,排线槽11的两端贯通排线块1相互背离的侧壁,多个排线槽11沿直线方向间隔排布设置。多个排线槽11对应多个弹性夹2,排线槽11用于容纳弹性夹2,弹性夹2用于将排线槽11内多根线缆的芯线夹紧固定。

同时参照图2,具体地,排线块1位于排线槽11两端的侧壁均开设有限位槽12,限位槽12沿多个排线槽11的排布方向延伸设置,限位槽12供PCB板插接。排线块1的侧壁固定有两列倾斜设置的弹性适应板3,弹性适应板3位于限位槽12内,两列弹性适应板3对称设置且之间留有夹持间隙,以使不同厚度的PCB板均能被两列弹性适应板3夹紧固定于排线块1的侧壁。

弹性夹2包括两片弹性片21和弹性臂22,两片弹性片21之间留有供线缆芯线通过的放置间隙。弹性臂22一体成型于弹性片21面向排线槽11内侧壁的表面,且弹性臂22位于弹性片21的中部位置处,弹性臂22远离弹性片21的端部连接于排线槽11的内壁。

继续参照图3,弹性片21设置有圆弧波浪段,弹性夹2位于所述圆弧波浪段处形成有第一芯线夹紧区4、窄喉限位区5和第二芯线夹紧区6,窄喉限位区5位于第一芯线夹紧区4和第二芯线夹紧区6之间,第一芯线夹紧第二芯线夹紧区6沿排线槽11的槽深间隔排布设置且均用于容纳线缆的芯线。值得注意的是,限位槽12位于第一芯线夹紧区4和第二芯线夹紧区6之间。圆弧波浪段位于窄喉限位区5的圆弧半径大于第一芯线夹紧区4的圆弧半径,窄喉限位区5的圆弧半径大于等于第二芯线夹紧区6的圆弧半径。

需要说明的是,圆弧波浪段的设置可以是将弹性片21加工呈波浪型,也可以是在两片弹性片21相对的表面成型波浪形曲面,本申请的圆弧波浪段为波浪型的弹性片21的自身曲线。

弹性片21相互远离的两端分别设置有限位凸条23和限位片24,其中,限位凸条23位于第一芯线夹紧区4内,限位片24倾斜设置于第二芯线夹紧区6内。限位凸条23和限位片24可以与弹性片21一体注塑成型制成,也可以与弹性片21二次注塑成型制成,本申请并不以此为限。设计限位凸条23和限位片24的意义在于:在芯线卡入第二芯线夹紧区6内时,通过倾斜设置的限位片24,限制芯线进一步脱离弹性夹2,使芯线卡入第二芯线夹紧区6内时一步到位,而限位凸条23降低后续工序过程中第一芯线夹紧区4内的芯线脱离弹性夹2的风险,提高芯线与排线夹的连接效率的同时,提高芯线与排线夹的连接稳定性。

弹性片21上设置有弹性限位件7,弹性限位件7用于限制第二芯线夹紧区6弹性形变。弹性片21位于第二芯线夹紧区6内的表面贯穿开设有通孔211,通孔211供弹性限位件7通过,排线槽11的内壁供弹性限位件7穿过通孔211的端部抵接。当线缆的芯线位于第二芯线夹紧区6内时,弹性限位件7弹性形变并穿过通孔211。通过弹性限位件7与排线槽11内壁的抵接,限制弹性夹2的弹性扩张,在流水线作业模式下,降低部分芯线脱离第一芯线夹紧区4而卡入第二芯线夹紧区6内的风险,减少后续对芯线高度位置重新调整的步骤,一次到位,提高芯线与排线夹的连接效率。

弹性限位件7包括连接于弹性片21上的第一弹性片71和连接于第一弹性片71上的第二弹性片72,第一弹性片71的表面供线缆的芯线抵接。需要说明的是,在第二芯线夹紧区6内未放置芯线时,第一弹性片71在第二芯线夹紧区6内呈倾斜状态。第二弹性片72远离第一弹性片71的端部供排线槽11的内壁抵接,第一弹性片71和第二弹性片72之间的角度大于等于90°,以在弹性片21受力变形时,降低第一弹性片71在通孔211内受力弯曲而损坏的风险,提高弹性限位件7的使用寿命。

实施例1的实施原理为:在使用排线夹对线缆的芯线进行排线时,根据PCB板上对应的PIN位,先将线缆的一根芯线穿过两片弹性片21之间的放置间隙,随着芯线伸入排线槽11,弹性臂22弹性形变,两片弹性片21之间的距离增大,芯线卡于第二芯线夹紧区6内,再选取一根线缆的芯线穿过两片弹性片21之间的间隙内,使芯线卡于第一芯线夹紧区4内,重复上述步骤,便可将线缆的各芯线逐层排布于排线块1上。通过弹性夹2,实现在排线槽11内多根线缆芯线沿槽深间隔排布的效果,并且通过限位片24的限位和弹性限位件7的夹紧,降低芯线在排线槽11内码放时位于第二芯线夹紧区6内芯线位移的风险,通过限位凸条23,降低位于第一芯线夹紧区4内芯线脱离弹性夹2的风险,在弹性臂22的弹性恢复力作用下,将各芯线夹紧于排线槽11内,降低后续加工时芯线在排线槽11内移位的风险,提高芯线与排线夹的连接稳定性。

实施例2

继续参照图4,本实施例与实施例1的不同之处在于,弹性限位件7的结构。具体地,弹性限位件7包括两端连接于弹性片21上的拱形弹性条73和连接于拱形弹性条73表面的抵接杆74,抵接杆74位于拱形弹性条73面向弹性片21的表面且位于拱形弹性条73的中部。抵接杆74远离拱形弹性条73的端部供排线槽11的内壁抵接。利用拱形弹性条73和抵接杆74,在芯线卡入第一芯线夹紧区4内时,抵接杆74抵于排线槽11的内壁,通过反作用力,两块弹性片21上的拱形弹性条73将相向移动,使芯线牢牢锁紧于第二芯线夹紧区6内,降低芯线卡入第一芯线夹紧区4内时位于第二芯线夹紧区6内的芯线位置偏移的风险。

本申请还提供一种排线夹加工转换线的方法。

一种排线夹加工转换线的方法,运用上述实施例中的一种排线夹,包括以下步骤:

S1:将线缆的芯线,按PCB板对应的PIN位逐层排入排线块1的排线槽11内,即每个排线槽11内第二芯线夹紧区6均对应放置有芯线,而后再将线缆其余芯线对应放置于每个排线槽11内的第一芯线夹紧区4,或每个排线槽11内的第一芯线夹紧区4和第二芯线夹紧区6均对应放置芯线,而后沿多个排线槽11的直线排布方向,将线缆其余芯线对应放置于每个排线槽11内的第一芯线夹紧区4和第二芯线夹紧区6内。

S2:待第一芯线夹紧区4和第二芯线夹紧区6内均夹持有线缆的芯线后,将各芯线露出排线夹的端部进行剥皮和裁切。

S3:将PCB板插接于限位槽12内,使PCB板固定于排线块1的侧壁,而后将各芯线与PCB板的PIN位对位,采用焊接机将各芯线焊接在PCB对应的PIN位上。

S4:使用UV胶对排线块1及排布在排线块1上的各芯线进行封装,而后进行紫外线照射固化。

S5:在PCB板上组装接头外壳,而后铆压接头外壳,使用激光点焊接头外壳缝隙,完成转换线的加工。

一种排线夹加工转换线的方法的实施原理为:将线缆的各芯线逐层排布于排线块1的排线槽11内,使每个排线槽11内均有沿排线槽11槽深排布的多根芯线,实现在一个排线槽11内完成上下间隔排线的操作步骤,在排线完成后,对芯线进行剥皮和裁切,而后将PCB板与排线块1连接固定,限制PCB板与排线块1的相对位移,降低后续焊接工序过程中出现虚焊的风险,提高良品率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种带负荷更换绝缘穿刺线夹为异型并钩线夹的方法

- 一种用于一字扳手端部磨削加工装夹工装及装夹方法

- 一种平衡肘结构的车加工装夹工装及加工方法

- 一种金属泡沫铝夹芯材料、加工方法及加工装置

- 一种耦合轴桥机加工装夹工装及其机加工方法

- 一种排线夹及转换线加工方法

- 一种利用连接器排线夹加工转换线的装置