一种低共熔溶剂溶解回收钴酸锂的方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于电池回收、低共熔溶剂领域,更具体地说,涉及一种低共熔溶剂溶解回收钴酸锂的方法。

背景技术

废旧锂电池的回收中主要收集的是正极中的有价金属,正极活性物质主要为钴酸锂。目前工业上主要采用硫酸、硝酸等强酸溶解回收钴酸锂,存在一定的环境污染。低共熔溶剂 (DES)是一类由氢键供体和受体组成的均质透明混合物,具有良好的溶解性能和金属配位能力,可通过还原反应和配位反应将有价金属元素选择性溶出。但DESs种类繁多,并非所有的DESs满足废旧锂电池(LIBs)回收要求。

Wang等【Green Chemistry,2020,DOI:10.1039/D0GC00701C】采用循环伏安法分析发现,氯化胆碱-尿素(摩尔比1∶2)低共熔溶剂(ChCl-Urea DES)的还原电位比ChCl-EG DES的更负,其还原能力更强。因此,该团队将ChCl-Urea DES作为浸出剂,在180℃下将LiCoO

在金属氧化物浸出过程中通常采用无机强酸(如HCl,HNO

经检索,三元低共熔溶剂体系如氯化胆碱、乙二醇及苯甲酸(CN114122555A),其浸出时间为0.5-3h,浸出温度为100-180℃。此外,专利公开号为CN112795785A的发明公开了一种三元锂离子电池正极材料的单质镍钴回收方法和分离设备;回收方法中利用低共熔溶剂,所述低共熔溶剂包括摩尔比为4:1~10:1的氢键供体和胆碱盐,所述低共熔溶剂以胆碱盐为氢键受体,所述胆碱盐包括季铵盐的卤化物:氯化四甲基铵(TMAC),氯化胆碱(ChCl),四乙基氯化铵(TEAC),甜菜碱,四丙基溴化铵(TPAB),四丁基溴化铵(TEAC),甲基三苯基溴化磷 (MTPB)等中,氢键供体为甘油,碳水化合物衍生的多元醇或可再生来源羧酸,乙酰胺,乙醇胺,二乙醇胺,甲基二乙醇胺,哌嗪中的至少一种。所述可再生来源羧酸为草酸、丙二酸或苹果酸、马来酸的至少一种,但其浸出温度为150-200℃,浸出温度较高。

虽然关于废旧锂离子电池中有价金属的浸出回收报道较多,但目前基于低共熔溶剂的废旧锂电池正极材料的浸出温度仍然偏高,多数温度在100℃以上,溶解时间长10h以上。

发明内容

1.要解决的问题

针对现有用于废旧锂电池正极材料的低共熔溶剂浸出温度高,浸出时间长的问题,本发明提供一种低共熔溶剂溶解回收钴酸锂的方法,可实现钴酸锂在较低温度下的高效溶出。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

发明提供了一种低共熔溶剂溶解回收钴酸锂的方法,具体包括如下步骤:

(1)低共熔溶剂的配制:按照摩尔比配制低共熔溶剂,加入助剂,恒温搅拌至透明,得透明溶剂;

(2)钴酸锂的浸出:将钴酸锂加入到步骤(1)所得透明溶剂中,恒温混合均匀,得固液混合物;

(3)离心分离:对步骤(2)所得固液混合物进行离心处理。

更进一步地,步骤(1)中所述助剂为抗坏血酸,所述抗坏血酸的加入量为低共熔溶剂的 0.5-2wt%,所述低共熔溶剂为柠檬酸、苹果酸、丙三醇和纯水的混合溶剂,所述柠檬酸、苹果酸、丙三醇和纯水的摩尔比为1:1:1:(3-6),恒温搅拌的温度为60-80℃,恒温搅拌至抗坏血酸在低共熔溶剂中实现溶解和均匀混合即可,优选的恒温搅拌时间为5-30min。

更进一步地,步骤(2)中钴酸锂与透明溶液的固液比为(50-20):1,恒温搅拌温度为 50-90℃,搅拌方式为磁力搅拌或超声震荡,混合时间为0.5h-10h。

更进一步地,步骤(3)中,离心处理的转速为4000rpm,时间为1-2h。观察底部是否仍有未溶解物质,对上清液进行紫外分光光度计测定其吸收峰,进而测定钴酸锂的浸出量。

采用低共熔溶剂溶解回收钴酸锂的主要难点是寻找合适的低共熔溶剂,多数二元低共熔溶剂需较高温度,较长时间才能实现浸出。如氯化胆碱-乙二醇(摩尔比1∶2)低共熔溶剂作为浸出剂回收LiCoO

本发明以柠檬酸、苹果酸等有机酸作为HBD(氢键供体)提高低共熔溶剂的酸性,采用加入一定比例的蒸馏水降低低共熔溶剂的粘度。在LiCoO

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的低共熔溶剂体系选用由柠檬酸、苹果酸、丙三醇和纯水组成的低共熔溶剂,具有较高的酸性、较低的粘度和较强的还原性,可以实现钴酸锂的浸出;

(2)本发明通过引入抗坏血酸增强低共熔溶剂的还原性,可以实现钴酸锂在较低温度、较短时间下的完全溶解;

(3)相对于现有技术中的体系,本发明的低共熔溶剂体系成本低,无需加入大量还原剂即可实现钴酸锂的溶解,工艺安全无毒、环保节约。

附图说明

以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

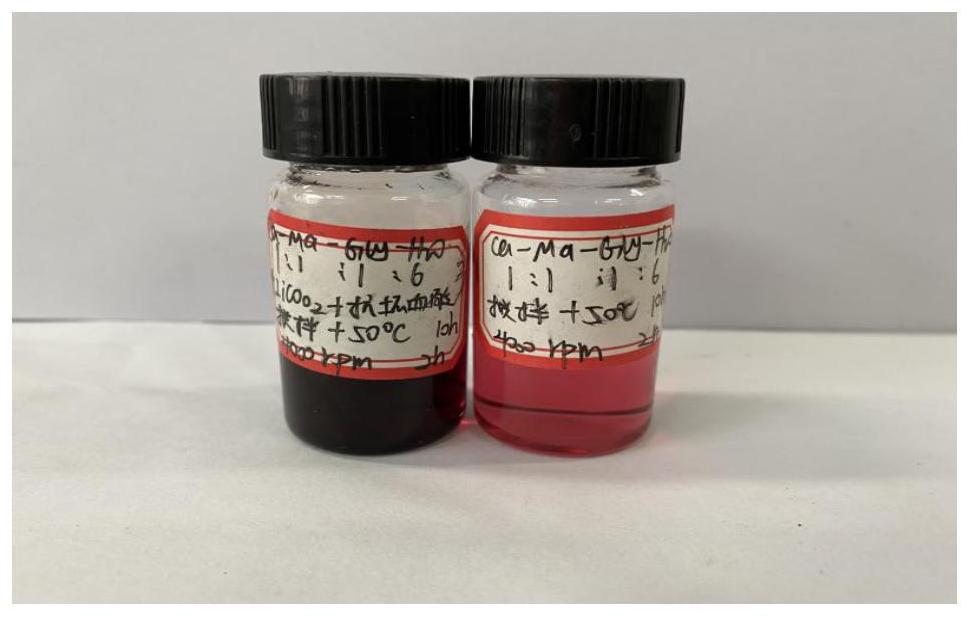

图1为本发明实施例1得到的离心后上清液的照片,左边为浸出温度为90℃得到的离心后上清液,右边为浸出温度为50℃得到的离心后上清液;

图2为本发明实施例1浸出温度为90℃得到的离心后上清液的分光光度计图谱;

图3为本发明实施例2得到的离心后上清液的照片,左边为经超声震荡得到的离心后上清液,右边为经机械搅拌得到的离心后上清液;

图4为本发明实施例2得到的上清液的分光光度计图谱;

图5为本发明实施例3得到的离心后上清液的照片,左边为加入抗坏血酸的离心后上清液,右边为未加入抗坏血酸的离心后上清液;

图6为本发明实施例4得到的离心管照片;

图7为本发明实施例6得到的离心管照片。

图8为本发明实施例7得到的离心管照片。

具体实施方式

下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

实施例1

一种低共熔溶剂溶解回收钴酸锂的方法,包括如下步骤:

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和0.6mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,于60℃恒温搅拌得到透明的低共熔溶剂;

(2)钴酸锂的浸出:按照固液比1:20加入钴酸锂,取两份得到的混合物分别于50℃和 90℃恒温磁力搅拌10小时,得固液混合物。

搅拌完成后,将上述固液混合物进行转速为4000rpm,时间为2h的离心处理。

离心得到的上清液如图1所示,原透明的低共熔溶剂转变为红褐色,上清液的颜色深说明浸出率高,浸出温度为90℃处理后的上清液的颜色明显比浸出温度为50℃处理后的上清液的颜色更深,这说明90℃时有更多的钴酸锂溶解,但此时离心管下部仍有部分残留,说明钴酸锂没有完全溶解在低共熔溶剂中。

采用分光光度计对上清液的吸光度进行检测,浸出温度为90℃时得到的上清液的吸收峰如图2所示,发现在波长为514nm处出现了吸收峰,对应Co(II)。利用吸光度对比两个浸出温度下钴酸锂的溶解度,结果如表1所示,可知浸出温度为50℃的钴酸锂的溶解率只有90℃的8.08%。

表1 90℃和50℃下DESs的吸光度

实施例2

一种低共熔溶剂溶解回收钴酸锂的方法,包括如下步骤:

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和0.6mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,于70℃恒温搅拌得到透明的低共熔溶剂;

(2)钴酸锂的浸出:按照固液比1:20加入钴酸锂,取两份得到的混合物在50℃恒温条件下分别机械搅拌和超声震荡10小时;

(3)离心分离:将上述浸出液进行转速为4000rpm,时间2h的离心处理。

离心得到的上清液如图3所示,超声震荡处理后上清液的颜色比机械搅拌处理后上清液的颜色略深。两种上清液的紫外分光光度计吸收峰如图4所示,可以看出超声震荡处理后上清液的吸收峰强度略高,这说明超声震荡有利于钴酸锂的浸出。

实施例3

一种低共熔溶剂溶解回收钴酸锂的方法,包括如下步骤:

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和1.2mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,将得到的低共熔溶剂加入1wt%的抗坏血酸,于80℃恒温搅拌得到透明溶剂;

(2)钴酸锂的浸出:按照固液比1:20加入钴酸锂,然后于50℃恒温磁力搅拌10小时;

(3)离心分离:搅拌完成后,将上述浸出液进行转速为4000rpm,时间2h的离心处理。

离心得到的上清液如图5所示,从图中可以看出,加入抗坏血酸后,上清液的颜色呈深褐色,说明有更多的钴酸锂溶入低共熔溶剂。

实施例4

一种低共熔溶剂溶解回收钴酸锂的方法,包括如下步骤:

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和1.2mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,将得到的低共熔溶剂加入1wt%的抗坏血酸,于70℃恒温搅拌得到透明溶液;

(2)钴酸锂的浸出:按照固液比1:50加入钴酸锂,将得到的混合物分成5份,分别于70℃恒温磁力搅拌30、40、60、80、90min;

(3)离心分离:搅拌完成后,将上述浸出液进行转速为4000rpm,时间2h的离心处理。通过观察离心管下端是否有残留来判断钴酸锂是否全部溶入低共熔溶剂,发现搅拌80min后,离心管下部无残留,如图6所示,说明钴酸锂全部溶入低共熔溶剂。

实施例5

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和1.2mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,加入0.5wt%的抗坏血酸,于70℃恒温搅拌得到透明溶液;

(2)钴酸锂的浸出:按照固液比1:50加入钴酸锂,70℃恒温磁力搅拌120min;

(3)离心分离:搅拌完成后,将上述浸出液进行转速为4000rpm,时间1.5h的离心处理。

离心完成后离心管底部仍然有大量的未溶颗粒,这说明加入0.5wt%的抗坏血酸70℃搅拌120min不能使钴酸锂完全溶入低共熔溶剂。

实施例6

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和1.2mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,加入2wt%的抗坏血酸,于70℃恒温搅拌得到透明溶液;

(2)钴酸锂的浸出:按照固液比1:50加入钴酸锂,70℃恒温磁力搅拌30min;

(3)离心分离:搅拌完成后,将上述浸出液进行转速为4000rpm,时间1h的离心处理。

离心完成后离心管底部无残留,如图7所示,说明加入2wt%的抗坏血酸,70℃搅拌30min 钴酸锂完全溶入低共熔溶剂,显著提高溶解效率。

实施例7

(1)低共熔溶剂的配制:分别称量0.2mol柠檬酸、0.2mol苹果酸、0.2mol丙三醇和1.2mol 蒸馏水放置于烧杯中,采用保鲜膜密封烧杯,将得到的混合物加入2wt%的抗坏血酸,于70℃恒温搅拌得到透明溶液;

(2)钴酸锂的浸出:按照固液比1:25加入钴酸锂,然后于70℃恒温磁力搅拌90min;

(3)离心分离:搅拌完成后,将上述浸出液进行转速为4000rpm,时间1h的离心处理。

离心完成后离心管底部部分黑色残留,如图8所示,说明钴酸锂未完全溶入低共熔溶剂。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种从废旧钴酸锂电池中回收锂和钴的方法及系统

- 一种钛酸镧锂-钛酸锂包覆的镍钴铝酸锂正极材料及其制备方法

- 一种利用聚二醇/硫脲型低共熔溶剂溶解提取钴酸锂的方法

- 一种利用聚二醇/硫脲型低共熔溶剂溶解提取钴酸锂的方法