压力容器特殊管件用镍基合金挤压制管温度控制方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及冶金、机械行业中的生产无缝钢管生产领域,尤其一种应用于压力容器特殊管件制造时的镍基合金挤压制管温度控制方法,特别适用于成品管直径100mm、壁厚20mm以上的00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基合金无缝钢管的挤压制管生产中的坯料(圆钢)高温加热工序。

背景技术

所谓的镍基合金是指在650~1000℃高温下有较高的强度与一定的抗氧化腐蚀能力,以金属镍含量>30%的合金。镍基合金按其主要性能分为:镍基耐热合金、镍基耐蚀合金、镍基耐磨合金、镍基精密合金与镍基形状记忆合金等。

其中,00Cr30Ni60Fe10是一种镍-铬-铁基固溶强化型耐蚀镍基合金,该合金中的金属Cr(铬)与金属Ni(镍)含量高达30%、60%,其主要成分包括,C=0.01~0.04%, Cr=28~31%,Ni≥58%,Fe=8~11%,Ti≤0.30%,S≤0.005%,P≤0.01%等。该镍基合金具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接性能,在700℃以下具有热强性和塑性极佳,并可通过冷加工得到强化,亦可用于电阻焊、溶焊或钎焊连接,尤以1100℃以下承受低载荷的抗氧化零件的制备加工。

此外,在国内外相关领域的应用研究中发现,00Cr30Ni60Fe10合金在多种腐蚀性含水介质和高温气氛中具有优异耐蚀性能,在含氯化物和氢氧化钠溶液中具有较0Cr15Ni75Fe8和0Cr20Ni32AlTi等合金优异的抗应力腐蚀开裂能力,同时具有高的强度、良好的冶金稳定性和优良的加工特性。所以该镍基合金成为目前国内外工况腐蚀环境恶劣的能源、核电、石化、矿山等装备关键部件用材,尤其是在特殊用途压力容器的贯穿件上应用广泛。

而压力容器用特殊管件就是指一种贯穿件,该压力容器贯穿件是特殊用途压力容器的重要组成部分,就是采用圆形无缝钢管对压力容器的外壳进行局部穿透,并通过焊接等工艺将贯穿件与压力容器外壳连接成为一体,成为沟通压力容器内外部的管式构件。所谓贯穿一方面是指安全壳的贯穿,有众多管道需要从安全壳进出,用以安装各类管线。安全壳是核电站的第三道安全屏障,其完整性直接关系到核电站的辐射安全,所以贯穿件要求与安全壳严格密封。另一方面是用于反应堆压力容器控制棒驱动机构管座的贯穿,作为反应堆一回路系统的重要压力边界,承受高温高压作用并直接与冷却剂接触,因此对贯穿件所用材料的强度、塑韧性及耐腐蚀、抗疲劳性能等方面要求极高。

第一代特殊用途压力容器的管座贯穿件管采用的是0Cr15Ni75Fe8合金材料制造,该合金抗应力腐蚀性能相对较差,目前已被00Cr30Ni60Fe10合金所取代,以提高贯穿件所用管件的力学性能及耐蚀性能。由于材料加工工艺及技术装备等多方面的原因,旧技术采用的是金属冶炼→金属锻造→机械切削加工(先钻孔再镗孔)工艺制备加工。虽然该工艺技术可以完成国内特殊用途压力容器贯穿件的加工,但其合金材料利用率低、损耗大、成本高,且金属组织不均匀性高,质量不稳定。随着产品安全性和可靠性要求的提高,该工艺技术已不能适应国内能源(核电)领域的持续发展。作为冶金行业的高端产品,国际上技术封锁与壁垒导致国际采购极为困难,根据国内无缝钢管生产领域的装备技术发展,优化改进特殊用途压力容器贯穿件的生产加工工艺,不仅可满足能源(核电)领域对高端无缝钢管的需求。因此,可采用高温挤压制管技术取代原有的金属切削技术,作为制备加工特殊用途压力容器用贯穿件的加工方法。

而无缝钢管是常见的冶金金属制品,将无缝钢管采用上述的高温挤压制管,是在三向压应力状态下,利用金属材料在高温下的良好塑性,通过由挤压模内孔和芯棒外圆形成的模孔,将金属在再结晶温度以上时进行挤压加工,使管坯(高温圆钢)从一个模孔中挤出,以得到模孔形状断面管材的金属成型方法。另外,无缝钢管高温挤压制管工艺由于其变形量大、产能高、尺寸公差控制精度高、金属组织均匀、易于一次成型控制、便于组织连续生产等特点,适用于各种合金钢、不锈钢、高强度钢、镍基高温合金等各种管材的成型制管,故已逐步取代传统的热轧穿孔工艺,目前已成为国内外高合金无缝钢管生产的主要制管方式。

现有技术下常用的无缝钢管高温挤压制管生产工序主要包括管坯制备、管坯环形炉加热、管坯穿/扩孔、坯料除磷、管坯二次感应加热、挤压制管、成品冷却、检验等,其中环形炉加热与二次感应加热是为挤压制管工序提供合适温度的管坯,管坯加热工序是整个高温挤压制管工艺中至关重要的关键生产工序。无缝钢管热挤压生产工艺流程是:坯料准备→定尺锯切(带锯机)→钻定心孔(定心孔钻床)→外圆切削(车床) →钻深孔(深孔钻床)→端面加工(车床)→光坯检验→修磨→清洗去油(清洗机) →管坯预热(环形炉)→1次感应加热(电磁感应炉)→穿/扩孔(立式扩孔机)→二次感应加热(电磁感应炉)→高温挤压(卧式挤压机)→热锯切(定尺热据)→冷床冷却(冷床)或淬火(淬火槽)→检验→成品出厂或转入冷加工生产。

而特殊用途压力容器贯穿件所用00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基耐蚀合金的晶粒度是细于5级。晶粒度(grain size)是表示晶粒大小的尺度,工业生产中采用晶粒度等级来表示晶粒大小。标准晶粒度共分12级,1~4级为粗晶粒,5~ 8级为细晶粒,9~12级为超细晶粒度。金属结晶时,每个晶粒都是由一个晶核长大而成;因此,晶粒的大小取决于晶核的数目和晶粒长大速度的相对大小。晶核的形核率越大,单位体积中晶核的数目越多,晶粒越细小。长大速度越小,长大过程中形成的晶核批次越多,晶核数目越多,因而晶粒越细小。反之,形核率越小而长大速度越大,则晶粒越粗大。

但是,国内尚未出现00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基耐蚀合金用无缝钢管高温挤压制管方法来生产的先例,目前只能参照同类型(元素成分接近)的镍基合金高温挤压制管的工艺方法进行试制时,试验时因晶粒度超标导致不能满足产品的技术要求而报废。

虽然采用了多种试验方法,比如对高温制管工艺进行优化,采用由坯料准备→定尺锯切(带锯机)→钻定心孔(定心孔钻床)→外圆切削(车床)→钻深孔(深孔钻床)→端面加工(车床)→光坯检验→修磨→清洗去油(清洗机)→管坯预热(环形炉)→二次感应加热(电磁感应炉)→高温挤压(卧式挤压机)→热锯切(定尺热据) →冷床冷却(冷床)或淬火(淬火槽)→检验→成品出厂的高温挤压制管工艺流程进行生产,但现有技术下的热挤压管的晶粒度指标还是不稳定,且成材率低,经过研究其原因还是在管坯(圆钢)的温度控制方面存在问题。即:

1)加热控制温度高,挤压变形时温度高,晶粒长大速度快,挤压管晶粒度超标:由于压力容器特殊管件(贯穿件)的使用工况环境严苛,金属组织均匀性要求高,要求管件材料的晶粒度必须细于5级,而目前同类型镍基合金产品的挤压温度控制在 1170±20℃,该温度下的管坯(圆钢)经挤压制管时变形温度高,晶粒长大速度大、晶粒度粗大,不能满足晶粒度细于5级的要求。

2)受挤压力限制,较低变形温度易造成“闷车”故障:由于晶粒度要求细于5 级,在现有的技术装备条件下,只能通过合理调整(降低)管坯的加热温度和变形温度来满足经挤压制管的热挤压管晶粒度符合技术要求。但当加热温度降低后,材料的变形抗力增大,管坯则需要更大的挤压力才能完成挤压。然而挤压设备(挤压机)的挤压力是有上限,不能无止境的增大。在材料变形抗力的作用下挤压杆既无法前进挤压,又不能后退撤出(生产实践中俗称“闷车”),不仅造成坯料的报废,而且损伤芯棒及挤压筒等装置,直接引发工艺性故障停机,能源等停机损失较大。

3)管坯(圆钢)温度均匀性差:管坯(圆钢)从感应炉出炉到进入挤压机的运输过程较长,管坯表面温度尤其是端部温度降低对挤压不利:由于集肤效应(趋肤效应) 的作用,当交变电流通过导体时,电流将集中在导体表面流过,而非平均分布于整个导体的截面积中,因此当管坯外部温度到达设定温度时,芯部温度偏低,不能满足后道挤压制管的温度要求。

4)管坯(圆钢)从感应炉出炉到进入挤压机的运输过程较长,管坯表面温度尤其是端部温度降低对挤压不利:00Cr30Ni60Fe10合金管坯(圆钢)经过二次加热,从电磁感应炉经机械手与辊道输送进入挤压机进行挤压制管加工时,会出现管坯(圆钢) 温度下降现象,尤其管坯头部(端部)由于温度下降较为明显,且与季节气候存在直接相关,根据环境温度不同,从出炉到挤压前,管坯头部温度下降20-30℃,结合熔化玻璃垫的热量损失。由于温度下降就会导致管坯(圆钢)在挤压制管时的挤出温度同步下降和温度不均匀,既影响到晶粒度,又造成材料变形抗力的增加,挤压力也随之增大,当挤压力超过挤压设备的极限时,甚至造成“闷车”。

综上所述,现有技术下的00Cr30Ni60Fe10的镍-铬-铁基固溶强化型镍基耐蚀合金在无缝钢管高温挤压制管的生产实践中,由于管坯(圆钢)的温度控制难度大,一方面不能满足晶粒度细于5级的要求,另一方面易造成挤压“闷车”等工艺性故障,成为该型号产品的高温挤压制管生产中的难点。故目前迫切需要一种压力容器特殊管件用镍基合金挤压制管温度控制方法来进行特殊用途压力容器贯穿件用 00Cr30Ni60Fe10无缝钢管的工业化生产,通过该方法来掌握并积累00Cr30Ni60Fe10 为代表的镍基耐蚀合金高温挤压制管的关键工艺参数,为实现国内特殊用途压力容器用管座贯穿件的工业化、规模化生产奠定基础。

发明内容

为了解决现有技术下的00Cr30Ni60Fe10的镍-铬-铁基固溶强化型镍基耐蚀合金在无缝钢管高温挤压制管的生产实践中出现的温度控制难度大、不能满足晶粒度细于 5级、易造成挤压“闷车”等工艺性故障的问题,本发明提供了一种压力容器特殊管件用镍基合金挤压制管温度控制方法,能有效地的解决问题,且工艺参数合理、合金组织均匀、尺寸精度好、成材率高,安全可靠、实用高效,节能减排降耗作用显著。

本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,其具体如下所述:

1.压力容器特殊管件用镍基合金挤压制管温度控制方法,包括环形炉和电磁炉,其具体步骤如下所述:

1)环形炉预热工序:

对加工后的00Cr30Ni60Fe10镍基高温坯料进行高温加热,分为环形炉温控和坯料入炉装料方法2个部分,具体如下:

1.1)环形炉温控分为控制环形炉装炉温度、升温时间、保温时间及坯料的控制温度,其具体为,环形炉装炉温度≤700℃,升温时间为120~300分钟,保温时间为90~ 180分钟,坯料温度控制参数为950~1050℃;

1.2)坯料入炉装料方法:将坯料端面朝前,并采用单排装料,且间隔一个装料工位,用以控制出钢节奏,有利于预热温度的精确控制;

2)电磁感应加热工序:

经过上述步骤1)的环形炉预热工序后,将已经被加热到950~1050℃温度区间的00Cr30Ni60Fe10镍基合金高温坯料进行第二次电磁感应加热,以满足后道高温挤压制管加工的要求,具体如下:

2.1)感应炉的内部工作腔的上端设置有22档上端加热铜片,而下端则设置有4 档下端加热铜片,铜片之间的距离为30mm,铜片厚度为2mm,先将感应炉的上端加热铜片的工位调整至高于坯料长度2~4个铜片间距;

本步骤的目的在于,适当提高管坯头部加热温度,减少高温加热后管坯在输送途中的温度下降。

2.2)确认步骤2.1)调整完毕后,将坯料从步骤1)的环形炉出炉;

2.3)坯料经过辊道输送到感应炉下部的坯料进出口(1b)位置处;

2.4)拔叉上料前,先测量坯料温度,确认坯料的温度在750~850℃的区间内;

2.5)顶升油缸将坯料送入感应炉的内部工作腔内;

2.6)启动感应炉,感应线圈对坯料进行加热;

2.7)感应炉的升温功率设定为600kw/m,加热时间1~2分钟;

2.8)将坯料温度加热至1000℃;

2.9)坯料在炉内保温40~90秒;

2.10)顶升油缸下降,坯料也随之下降;

2.11)将坯料出炉进行空冷;

2.12)待坯料内部温度和外部温度达到均衡,测量其表面温度为900~980℃的区间内;

2.13)顶升油缸再次启动,将坯料送至感应炉的内部工作腔内进行再次加热;

2.14)加热功率600kw/m,加热时间1~2分钟;

2.15)坯料温度经加热达到设定温度1070~1110℃的区间内;

2.16)坯料在炉内保温30~60秒;

2.17)顶升油缸下降,坯料也随之下降,将坯料出炉;

2.18)坯料经输送辊道送往后续的挤压机制管加工。

本步骤的电磁感应加热工序总结为:采用感应炉进料→铜片抽头位置调整→一阶段加热→炉内均匀性保温→坯料出炉空冷→感应炉二次进炉→二阶段加热→炉内均匀性保温→坯料出炉(输送前往后续的挤压机制管加工),其重点在于控制电磁感应炉的二次加热温度、升温功率、调整抽头位置增加头部温度补偿等,最终坯料的加热温度控制在1070~1110℃的区间内。

应注意,由于管坯材料的可变形温度在1050~1200℃之间,而为了保证热挤压管的晶粒度满足技术条件要求,故要求变形温度1050~1110℃之间,其中,环形炉预热温度950~1050℃,电磁感应炉二次加热温度1070~1110℃,能满足厚径比大、高强度、变形抗力大、细长形特殊管件的高温挤压制管生产要求。

根据本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,其特征在于,所述的步骤1.1)的坯料温度控制参数优选为1000±20℃。

根据本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,其特征在于,所述的步骤2.1)中的上端加热铜片的工位计算模型为H=L+t;

式中:

H=坯料进入感应炉内的上端加热铜片的垂直高度;

L=坯料长度,即坯料置于感应炉的垂直高度;

t=上端加热铜片的调整系数,取值为2~4个铜片间距。

以750mm长度为例,上端加热铜片工位=750+2×(30+4)~750+4×(30+4)=818~886mm之间。

使用本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法获得了如下有益效果:

1.本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法根据00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基耐蚀合金的元素成分,合理设定管坯加热的相关工艺等参数,为后续高温挤压制管生产提供符合温度技术要求的管坯,实现特殊用途压力容器用贯穿件的工业化规模生产;

2.本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法能满足厚径比大、高强度、变形抗力大、细长形特殊管件的高温挤压制管生产要求;

3.本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法通过调整抽头位置,适当提高头部加热温度,减少高温加热后管坯在输送途中的温度下降,且通过合理调整管坯温度,实现挤出温度的精准控制,满足挤压制管后热挤压管晶粒度细于5 级的技术性能要求;

4.本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,其工艺参数合理、合金组织均匀、尺寸精度好、成材率高,安全可靠、实用高效,节能减排降耗作用显著,且通用性强,打破国际技术壁垒,对于业内镍基耐蚀合金无缝钢管高温挤压制管研发及工业化生产领域,具有一定的借鉴、应用价值,能促进国内能源(核电) 领域关键用材的国产化,市场应用前景广阔,经济效益可观。

附图说明

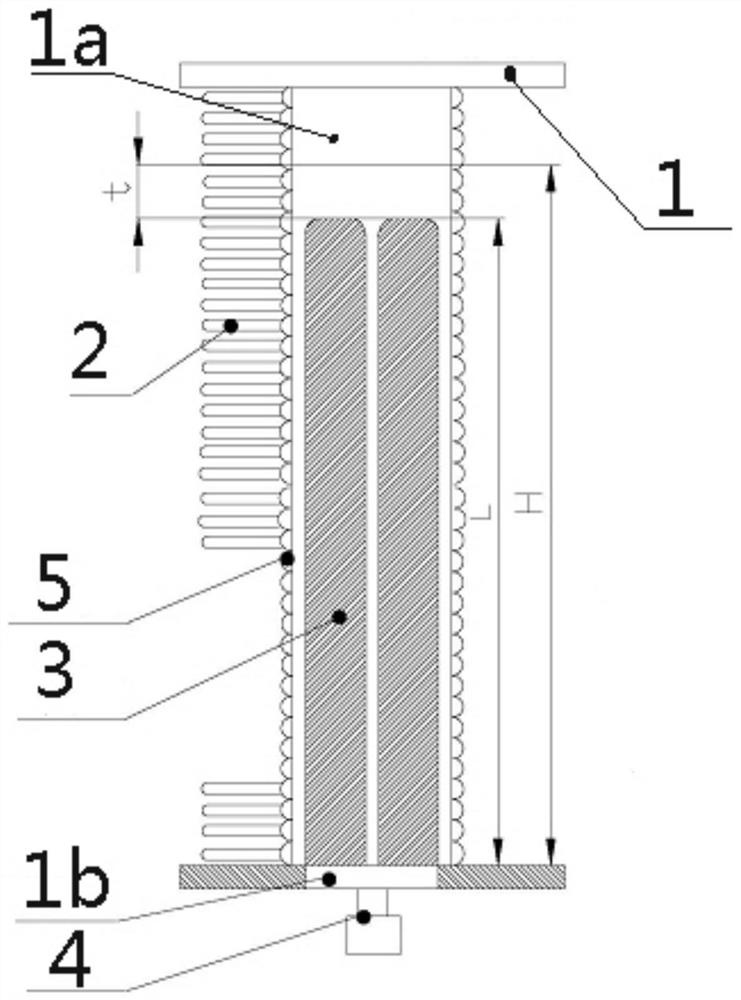

图1为本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法的管坯在电磁感应炉中的具体示意图;

图中:1-感应炉,1a-内部工作腔,1b-坯料进出口,2-上端加热铜片,3-坯料, 4-顶升油缸,5-感应线圈。

具体实施方式

下面结合附图和实施例对本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法做进一步的描述。

压力容器特殊管件用镍基合金挤压制管温度控制方法,包括环形炉和电磁炉,其具体步骤如下所述:

1)环形炉预热工序:

对加工后的00Cr30Ni60Fe10镍基高温坯料进行高温加热,分为环形炉温控和坯料入炉装料方法2个部分,具体如下:

1.1)环形炉温控分为控制环形炉装炉温度、升温时间、保温时间及坯料的控制温度,其具体为,环形炉装炉温度≤700℃,升温时间为120~300分钟,保温时间为90~ 180分钟,坯料温度控制参数为950~1050℃;

1.2)坯料入炉装料方法:将坯料端面朝前,并采用单排装料,且间隔一个装料工位,用以控制出钢节奏,有利于预热温度的精确控制;

2)电磁感应加热工序:

经过上述步骤1)的环形炉预热工序后,将已经被加热到950~1050℃温度区间的00Cr30Ni60Fe10镍基合金高温坯料进行第二次电磁感应加热,以满足后道高温挤压制管加工的要求,具体如下:

2.1)如图1所示,感应炉1的内部工作腔1a的上端设置有22档上端加热铜片2,而下端则设置有4档下端加热铜片,铜片之间的距离为30mm,铜片厚度为2mm,先将感应炉的上端加热铜片的工位调整至高于坯料3长度2~4个铜片间距;

2.2)确认步骤2.1)调整完毕后,将坯料从步骤1)的环形炉出炉;

2.3)坯料经过辊道输送到感应炉下部的坯料进出口1b位置处;

2.4)拔叉上料前,先测量坯料温度,确认坯料的温度在750~850℃的区间内;

2.5)顶升油缸4将坯料送入感应炉的内部工作腔内;

2.6)启动感应炉,感应线圈5对坯料进行加热;

2.7)感应炉的升温功率设定为600kw/m,加热时间1~2分钟;

2.8)将坯料温度加热至1000℃;

2.9)坯料在炉内保温40~90秒;

2.10)顶升油缸下降,坯料也随之下降;

2.11)将坯料出炉进行空冷;

2.12)待坯料内部温度和外部温度达到均衡,测量其表面温度为900~980℃的区间内;

2.13)顶升油缸再次启动,将坯料送至感应炉的内部工作腔内进行再次加热;

2.14)加热功率600kw/m,加热时间1~2分钟;

2.15)坯料温度经加热达到设定温度1070~1110℃的区间内;

2.16)坯料在炉内保温30~60秒;

2.17)顶升油缸下降,坯料也随之下降,将坯料出炉;

2.18)坯料经输送辊道送往后续的挤压机制管加工。

步骤1.1)的坯料温度控制参数优选为1000±20℃。

步骤2.1)中的上端加热铜片2的工位计算模型为H=L+t;

式中:

H=坯料3进入感应炉1内的上端加热铜片2的垂直高度;

L=坯料长度,即坯料置于感应炉的垂直高度;

t=上端加热铜片的调整系数,取值为2~4个铜片间距。

实施例

以坯料规格Φ239×Φ60×750mm,热挤压管成品规格为Φ114×35mm的00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基耐蚀合金无缝钢管为例,采用本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,如下:

1)环形炉预热工序:

本工序的功能就是采用环形炉加热方式,对加工后的00Cr30Ni60Fe10镍基高温坯料进行高温加热。本工序的技术特点是:一是控制环形炉装炉温度、升温时间、保温时间及坯料的控制温度等,环形炉预热控制温度控制在950~1050℃区间,尤以1000 ±20℃为宜。二是控制坯料入炉装料方式,坯料端面朝前,并采用单排装料,并间隔一个装料工位,用以控制出钢节奏,有利于预热温度的精确控制。如下表1:

表1-环形加热炉预热工艺参数

2)电磁感应加热工序:

本工序的功能就是采用电磁感应加热方式,将经过环形炉一次加热(预热)到 950~1050℃温度区间的00Cr30Ni60Fe10镍基合金高温坯料,进行二次加热,满足后道高温挤压制管加工的要求。本工序的技术要点是:采用感应炉进料→铜片抽头位置调整→一阶段加热→炉内均匀性保温→坯料出炉空冷→感应炉二次进炉→二阶段加热→炉内均匀性保温→坯料出炉(输送前往挤压机)等工步,重点在于控制电磁感应炉的二次加热温度、升温功率、调整抽头位置增加头部温度补偿等,坯料的加热温度控制在1050~1110℃区间,尤以1090±20℃为宜。如下表2:

表2-感应加热工艺参数

结合上述事实例,可以看出本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法根据00Cr30Ni60Fe10镍-铬-铁基固溶强化型镍基耐蚀合金的元素成分,合理设定管坯加热的相关工艺等参数,为后续高温挤压制管生产提供符合温度技术要求的管坯,实现特殊用途压力容器用贯穿件的工业化规模生产;本发明能满足厚径比大、高强度、变形抗力大、细长形特殊管件的高温挤压制管生产要求;且本发明通过调整抽头位置,适当提高头部加热温度,减少高温加热后管坯在输送途中的温度下降,且通过合理调整管坯温度,实现挤出温度的精准控制,满足挤压制管后热挤压管晶粒度细于5级的技术性能要求;另外,本发明的压力容器特殊管件用镍基合金挤压制管温度控制方法,其工艺参数合理、合金组织均匀、尺寸精度好、成材率高,安全可靠、实用高效,节能减排降耗作用显著,且通用性强,打破国际技术壁垒,对于业内镍基耐蚀合金无缝钢管高温挤压制管研发及工业化生产领域,具有一定的借鉴、应用价值,能促进国内能源(核电)领域关键用材的国产化,市场应用前景广阔,经济效益可观。

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本申请的,而并非用作为对本申请的限定,只要在本申请的实质精神范围内,对以上所述实施例的变化、变型都将落在本申请的权利要求书范围内。

- 一种镍基高温合金热挤压制管感应加热温度控制方法

- 一种镍基高温合金热挤压制管感应加热温度控制方法