多层复合纳米散射板及其制备方法

文献发布时间:2023-06-19 10:35:20

技术领域

本发明属于光学技术领域,尤其涉及一种多层复合纳米散射板及其制备方法。

背景技术

天空呈现蓝色,是因为太阳光线射入大气层后,遇到大气分子和悬浮在大气中的微粒发生散射的结果,波长较短的紫、蓝、青色光波最容易被散射,而波长较长的红、橙、黄色光的透射能力较强,能穿过大气分子和微粒,保持原来的方向前进,很少被空气分子散射。对下层空气分子来讲,主要是蓝色光被散射出来,因而天空呈蔚蓝色。

天空的蓝色只是在低空才能看见,随着高度的增加,由于空气越来越稀薄,大气分子的数量急剧减少,分子散射出的光逐渐减弱,天空的亮度越来越暗,到20千米以上的高度,散射作用几乎看不出来,天空就成黑色的了。

在现代建筑中,由于空间限制经常缺乏自然光或出现采光不足的情况,为改善这种情况,在大部分建筑中都安装了人工照明的灯具,但是,这些灯具发出的光在亮度和色温方面始终固定,不能像自然光一样随着季节或一天中时间的变化而变化,也不能随着天气状况的变化而变化,这种光只能满足人们的照明需求,而忽略了人们对自然光线和环境的需求。

现有技术采用蓝色透明玻璃或者亚克力这类的透明介质,当光线透过这些透明介质,吸收除了蓝色之外的其他光线,而蓝色光线则透过透明介质出射,这样的蓝色玻璃虽然可以形成蓝色的光线,但是出射光线却变成了比白光更冷的蓝光,更不能模拟真实自然光照的感觉。

现有的光散射板,是在均匀介质中混合两种或多种纳米粒子,在光线传播过程中,大粒径颗粒对光波形成阻挡,减少了瑞利散射的强度,而达到瑞利散射效果的纳米粒子,对粒径大小、分散均匀要求极高,两种材料存在难以均匀分散的问题,造成效果的不稳定,一致性也差。

发明内容

本发明的目的在于提供一种多层复合纳米散射板,形成蓝光色散可控、可调的特种光学材料。

为了实现本发明的目的,本发明采用的技术方案如下:

本发明的多层复合纳米散射板包括接收光线的入光层(1),以及出射光线的出光层(2);

所述入光层包括透明介质以及分散在透明介质内用于形成瑞利散射的纳米粒子A;

所述透明介质包括PMMA、PS、PC、MS、PET。

所述入光层为1-5层单层结构;

所述单层结构厚度0.05-6mm。

所述入光层为2层或2层以上单层结构时,分散在各单层结构中的纳米粒子浓度递增。

所述形成瑞利散射的纳米粒子A为无机纳米粒子、金属纳米粒子或有机纳米粒子,粒径/团簇粒径10-500nm。

所述出光层为光扩散层。

所述出光层包括透明介质以及分散在透明介质内起光扩散作用的纳米粒子B。

所述起光扩散作用的纳米粒子B为无机纳米粒子、金属纳米粒子或有机纳米粒子,粒径/团簇粒径500nm-100μm。

或者所述出光层为起光扩散作用的磨砂、皮纹、微纳米结构或涂布层;磨砂、皮纹或微纳米结构是经辊筒热压形成。

所述无机纳米粒子为:二氧化硅、二氧化钛、碳酸钙、硫酸钡、方解石、磷化铟、硫化镉、硒化镉、碲化镉;有机纳米粒子为有机硅、丙烯酸类树脂、苯乙烯树脂;金属纳米粒子为:Ag,Al,Au,Cu。

所述纳米粒子在透明介质中的质量浓度为0.01‰-5%。

本发明纳米粒子A粒径较小,可散射较短波长的蓝光,属于瑞利散射;纳米粒子B粒径比A大,起到均匀光扩散的作用,达到一定的透光率和雾度要求。

本发明还提供了多层复合纳米散射板的制备方法,多层结构可采用多层共挤、热压、涂布或浇铸成型工艺制备而成,具体方法如下:

(1)在有机溶剂中加入60-70%纳米粒子,经超声波分散,得到纳米粒子混合液;其中,有机溶剂为二甲苯。

(2)在透明树脂基材中加入1%-2%的白油,使用磁力加热搅拌机均匀混合,树脂表面浸润后,加入上述纳米粒子混合液,使纳米粒子质量比占树脂基材质量的0.01‰-5%,继续使用搅拌机混合均匀,并低温加热,加热温度30-50℃,使溶剂挥发,得到树脂和纳米粒子均匀混合物。

(3)根据板材层数使用1-5台挤出机分别供给树脂或树脂和纳米粒子混合物,在一个复合模头内汇合,得到多层板材,其中,挤出加工温度180-250℃。

板材表面的磨砂、皮纹或微纳结构是在挤出模头之后,板材经过表面有对应结构的辊筒热压而成。

板材表面有涂布层的具体方法

基材树脂,经挤出机纯料挤出,形成透明板材,在透明板材一侧涂布多层结构,先在透明板材表面涂布均匀一层涂布液,(涂布液以丙烯酸树脂光油作为基材,添加一定比例纳米粒子作为功能材料)经热固化或UV固化,形成干膜,然后再根据结构层数要求,按照此工艺,涂布多层结构。

浇铸成型工艺

树脂预聚物或聚合物溶液,添加一定比例纳米粒子,注入磨具内固化成型,得到纳米散射板。

有益效果:

本发明板材入光侧采用多层结构,添加由低到高浓度的小粒径纳米粒子A,利于光的传导,不会阻挡蓝光的传输,同时散射蓝光,形成蓝天效果,出光层添加纳米粒子B,进一步散射蓝光,形成蓝天效果,同时,粒子B起到均匀光扩散的作用,达到一定的透光率和雾度要求,或者采用皮纹、磨砂等结构达到光扩散效果。

本发明采用多层结构,将两种不同类型/功能的纳米粒子,按照一定的浓度梯度,单独分散于单层基材结构中,将光散射粒子A按照不同浓度,逐层添加,粒子分散难度降低,蓝光可控性更好,而且不会影响光线的透过率,多层梯度渐变浓度的独特设计,有利于提高光的射出效率,从入光面到出光面,减少光损失。

附图说明

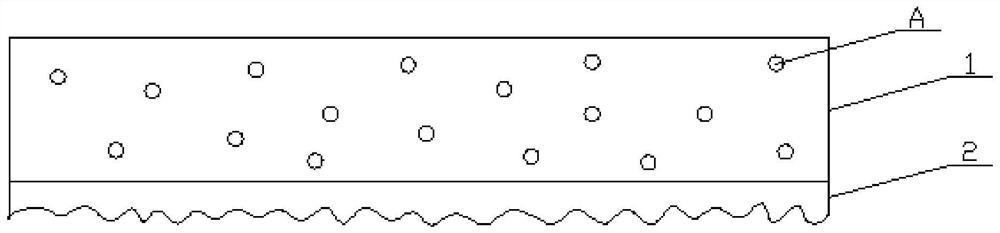

图1为本发明实施例1多层复合纳米散射板的结构示意图;

图2为本发明实施例2多层复合纳米散射板的结构示意图;

图3为本发明实施例3多层复合纳米散射板的结构示意图;

图4为对比实施例1散射板的结构示意图。

具体实施方式

为了更清楚地说明本发明,下面将结合实施例对本发明进行详细的说明。

实施例1

以PMMA为基材,板材厚度2mm,两层结构(具体见图1),第1层1.5mm,在PMMA基材中均匀分散有纳米二氧化钛粒子A,其粒径范围30-40nm,该粒子起到散射蓝光的作用,将光源中的蓝光波段散射出来,形成蓝天的效果;第2层是结构层0.5mm,表面有磨砂结构,该层起到匀光扩散的作用,达到扩散效果,同时提升雾度。

具体制备方法为:

(1)将50g纳米二氧化钛加入到80ml二甲苯中,经超声波分散均匀,得到二氧化钛悬浮液;

(2)在10kgPMMA粒料中加入100ml白油,使用磁力加热搅拌机加热搅拌,设置加热温度70℃,待PMMA表面浸润后,加入二氧化钛悬浮液,再进行加热搅拌,混合均匀,得到PMMA和二氧化钛均匀混合物。

(3)使用两台挤出机挤出板材,PMMA和二氧化钛混合物加入一台挤出机,另一台挤出机加入同等质量PMMA,挤出机I-IX区各区温度设置180-240℃,两台挤出机经过模头汇合,得到两层纳米散射板,下层透明层经过磨砂辊筒热压得到磨砂表面。

实施例2

以PMMA为基材,板材厚度2mm,三层结构,厚度分别为0.8mm、0.8mm、0.4mm(具体见图2),第1层和第2层中添加纳米二氧化钛粒子A,其粒径范围30-40nm,第2层中其含量较第1层含量多,能更好的引导光源中蓝光波段进行散射,蓝天效果更好。第3层是结构层,表面有皮纹结构。

具体制备方法为:按照实施例1的方法,分别制得两种比例的PMMA和二氧化钛均匀混合物,第一种是5kgPMMA中添加15g二氧化钛,第二种是5kgPMMA中添加35g二氧化钛,经三层共挤挤出机挤出板材,第一台和第二台挤出机分别加入上述两种比例的混合物,第三台加入5kg的PMMA,经模头汇合,得到三层纳米散射板,下层透明层经过皮纹结构的辊筒热压得到皮纹表面。

实施例3

以PMMA为基材,板材厚度3mm,三层结构厚度分别为1mm、1mm、1mm(具体见图3),第一层中添加二氧化钛,粒径40-50nm,第二层添加较第1层含量多的二氧化钛,粒径80-100nm,第三层添加有机硅微球,粒径30-50μm。

具体制备方法为:

按照实施例1的方法,分别制得三种比例的PMMA和纳米粒子均匀混合物,第一种是10kgPMMA中添加30g二氧化钛,第二种是10kgPMMA中添加70g二氧化钛,第三种是10kgPMMA中添加70g有机硅微球,经三层共挤挤出机挤出板材,三台挤出机分别加入上述三种比例的混合物,经模头汇合,得到三层纳米散射板。

实施例4

以PC为基材,板材厚度3mm,三层结构厚度分别为1mm、1mm、1mm,第1层和第2层中纳米二氧化硅粒子A,其粒径范围40-50nm,第2层中其含量递增较第1层含量多,能更好的引导光源中蓝光波段进行散射,蓝天效果更好。第3层添加有机硅微球,粒径30-50μm,起到匀光扩散的作用。

制备方法同实施例3,只是基材换成PC。

实施例5

以PMMA为基材,板材厚度8mm,四层结构,厚度均为2mm,第1、2、3层中添加纳米二氧化硅粒子A,其粒径范围300-400nm,添加比例逐层递增,能更好的引导光源中蓝光波段进行散射,蓝天效果更好。第4层添加有机硅微球,粒径80-100μm,起到匀光扩散的作用。

具体制备方法为:

按照实施例1的方法,制得四种不同比例的PMMA和纳米粒子的均匀混合物,第一种是10kgPMMA中添加20g二氧化钛,第二种是10kgPMMA中添加30g二氧化钛,第三种是10kgPMMA中添加50g二氧化钛,第四种是10kgPMMA中添加200g有机硅微球,经四层共挤挤出机挤出板材,四台挤出机分别加入上述四种比例的混合物,经模头汇合,得到四层纳米散射板。

实施例6

以PS为基材,板材厚度2mm,2层结构,厚度分别为1mm,第一层中添加纳米银,粒径30-40nm,第二层添加丙烯酸树脂微球,粒径2-3μm。

具体制备方法为:

按照实施例1的方法,分别制得两种比例的PS和纳米粒子均匀混合物,第一种是5kgPS中添加15g纳米银,第二种是5kgPS中添加35g丙烯酸树脂微球,经两层共挤挤出机挤出板材,两台挤出机分别加入上述两种比例的混合物,经模头汇合,得到两层纳米散射板。

实施例7

以PMMA为基材,纯料挤出,形成透明板材,厚度6mm,在透明PMMA板材一侧涂布三层结构,先在透明PMMA表面均匀涂布一层涂布液,(涂布液以丙烯酸树脂光油作为基材,添加粒子作为功能材料,添加二氧化钛,粒径10-20nm,添加比例0.1‰)经热固化,干膜层厚0.05mm,然后再涂布一层涂布液(涂布液以丙烯酸树脂光油作为基材,添加粒子作为功能材料,添加二氧化钛,粒径10-20nm,添加比例0.5‰),经热固化,干膜厚度0.05mm,最后涂布第三层涂布液(涂布液以丙烯酸树脂光油作为基材,添加粒子作为功能材料,添加有机硅微球,粒径500-600nm,添加比例1‰),经热固化,干膜厚度0.05mm。

实施例8

以PET为基材,纯料挤出,形成透明板材,厚度3mm,在透明PET板材一侧涂布两层结构,先在透明PET表面均匀涂布一层涂布液,(涂布液以丙烯酸树脂光油作为基材,添加纳米铝粒子作为功能材料,粒径80-100nm,添加比例0.2‰)经紫外光固化,干膜层厚0.1mm,然后再涂布一层涂布液(涂布液以丙烯酸树脂光油作为基材,添加有机硅微球作为功能材料,粒径600-700nm,添加比例0.5%),经紫外光固化,干膜厚度0.1mm。

实施例9

以PMMA为基材,板材厚度1mm,两层结构,第一层厚度0.7mm,添加二氧化钛纳米粒子,粒径范围10-20nm,第二层厚度0.3mm,添加丙烯酸树脂微球,粒径范围1-2μm。

具体制备方法:

5g二氧化钛纳米粒子加入到10ml二甲苯中,经超声波分散均匀,得到二氧化钛悬浮液;在1kgPMMA粒料中加入10ml白油,使用磁力加热搅拌机加热搅拌,设置加热温度70℃,待PMMA表面浸润后,加入二氧化钛悬浮液,再进行加热搅拌,溶剂挥发,混合均匀,得到PMMA和二氧化钛均匀混合物,二氧化钛比例0.5%;上述混合物经挤出造粒,得到造粒料,取该造粒料100g,和10kgPMMA粒料机械搅拌共混,混合均匀,得到二氧化钛比例0.05‰的共混物,再取该共混物1.25kg,和3.75kgPMMA粒料机械搅拌共混,得到二氧化钛比例0.0125‰,多次共混的目的是保证物料混合的均匀性;实施例1的方法制得丙烯酸树脂微球和PMMA的共混物,微球占比例3%;上述最终得到的两种混合物,使用两台挤出机挤出板材,挤出机I-IX区各区温度设置180-240℃,两台挤出机经过模头汇合,得到两层纳米散射板。

对比实施例1

以PMMA为基材,厚度2mm,添加三种粒子,一种是二氧化钛,粒径30-40nm,一种是二氧化硅,粒径40-50nm,还有一种是有机硅微球,粒径3-5μm。

具体制备方法为:

按照实施例3的方法,在80ml二甲苯中,加入15g二氧化钛,35g二氧化硅,35g有机硅微球,经超声波分散,得到三种纳米粒子的混合物;在10kgPMMA粒料中加入100ml白油,使用磁力加热搅拌机加热搅拌,设置加热温度70℃,待PMMA表面浸润后,加入上述纳米粒子悬浮液,再进行加热搅拌,混合均匀,得到PMMA和纳米粒子均匀混合物,经一台挤出机挤出板材,挤出机I-IX区各区温度设置180-240℃,得到单层纳米散射板。

对比实施例2

以PMMA为基材,厚度2mm,添加两种粒子,一种是二氧化钛,粒径30-40nm,一种是有机硅微球,粒径3-5μm。

具体制备方法为:

按照实施例3的方法,在80ml二甲苯中,加入50g二氧化钛,35g有机硅微球,经超声波分散,得到两种纳米粒子的混合物;在10kgPMMA粒料中加入100ml白油,使用磁力加热搅拌机加热搅拌,设置加热温度70℃,待PMMA表面浸润后,加入上述纳米粒子悬浮液,再进行加热搅拌,混合均匀,得到PMMA和纳米粒子均匀混合物,经一台挤出机挤出板材,挤出机各段温度设置180-240℃,得到单层纳米散射板。

表1

其中,透光率和雾度值使用雾度测定仪检测,具体测试方法:启动仪器,预热5min,按照测试标准ASTM D1003,将板材样品放入仪器进行测试;

颜色b值使用分光光度颜色测定仪检测,具体方法:启动仪器,预热15min,按照测试标准ASTM D2244,将样板放入仪器进行测试;

色度值x、y的测定,是将样板组装成灯具,使用BM-7辉度仪进行检测,测试的是灯具点亮后,样板表面的反射颜色。其中,颜色b值绝对值越大,表示样板颜色越蓝;(x,y)色坐标与CIE 1931色度图中颜色对应,本发明中散射板测得的色坐标坐落在Greenish Blue区域,不同的(x,y)坐标组合代表不同浓度的蓝色。