一种导电微胶囊和石墨烯导电油墨及其制备方法和应用、石墨烯导电膜及其自修复方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明属于石墨烯新材料和油墨技术领域,具体公开了一种导电微胶囊和石墨烯导电油墨及其制备方法和应用、石墨烯导电膜及其自修复方法。

背景技术

导电油墨作为一种关键印刷材料,在印刷电子产品的制造中起到至关重要的作用,其发展水平是一个国家印刷电子材料技术高度的重要体现。近年来,伴随石墨烯新材料的迅速发展和印刷技术的高速产业化,利用石墨烯导电性能优异、物理性质稳定、无毒环保的特性发展石墨烯导电油墨已成为国内外印刷材料技术领域的研究热点。石墨烯导电油墨具有导电性能优异、成本低廉、印刷适应性好、固化条件温和等优势,可在金属箔片、塑料薄膜、织物以及纸张等基材上印刷,适用于网印、凹印、柔印、胶印、喷墨印刷等方式,可应用于印刷线路板(PCB)、射频识别(RFID)、显示屏(OLED)、电极传感器等领域,因此有望在射频标签、智能包装、膜开关、导电线路及传感器等下一代轻薄、柔性电子产品中得到广泛应用,具有巨大的产业前景。

中国专利CN 202010604538.9、CN 202010658998.X和CN 202010780291.6均公开了利用可膨胀石墨剥离得到石墨烯,并与高分子树脂粘结剂、助剂和溶剂共混制备石墨烯导电油墨的技术方案,获得的石墨烯导电油墨导电性能优异、印刷适应性好;中国专利CN202010080924.2和CN 201910444840.X分别公开了将聚苯胺和对氨基苯磺酸钠改性石墨烯应用于石墨烯导电油墨制备的技术方案,提高了石墨烯导电油墨的导电性能和环保性。目前,现有技术虽然已实现石墨烯导电油墨的导电性、环保性和印刷适应性的显著改善,但是由现有石墨烯导电油墨形成的导电膜的使用寿命较短,极易出现电学性能下降甚至失效。

发明内容

本发明的目的是为了克服由现有石墨烯导电油墨形成的导电膜的使用寿命短、易出现电学性能下降的缺陷,而提供一种能够延长使用寿命、不易出现电学性能下降的导电微胶囊和石墨烯导电油墨及其制备方法和应用、石墨烯导电膜及其自修复方法。

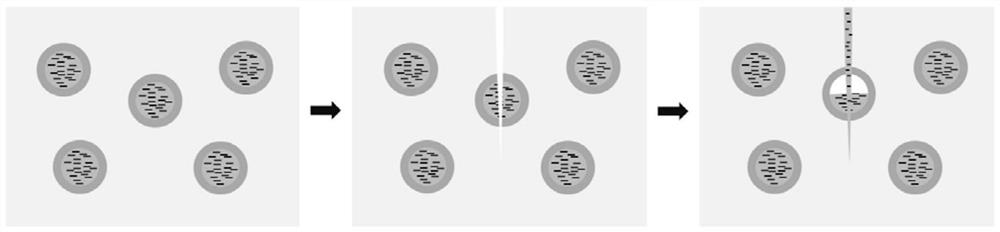

本发明的发明人经过深入研究之后发现,导致由现有石墨烯导电油墨所得导电膜使用寿命短、易出现电学性能下降的根本原因在于石墨烯导电油墨的粘结剂都是高分子材料,在实际应用中因自身老化和外力作用,无法避免会产生一些局部损伤和微裂纹,破坏材料内部的导电网络连续性,导致电学性能下降甚至失效,从而缩短材料的使用寿命。本发明的发明人经过深入研究之后还发现,以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有导电金属粒子的导电微胶囊对石墨烯导电油墨具有良好的自修复功能,能够显著提高由石墨烯导电油墨所得导电膜的使用寿命,使其在长时间内基本不会出现电学性能下降。推测其原因,可能是由于:该导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材,石墨烯因其优异的导电性能可作为导电修复材料,低熔点聚氨酯在升温时具有良好流动性,可携带石墨烯自发流动填充至微裂缝处,同时聚氨酯与基体树脂具有良好的粘接性,能一定程度上促进材料裂缝处力学性能恢复,而导电微胶囊表面沉积的导电金属粒子可赋予材料表面良好的导电性能,能够消除常规绝缘型微胶囊材料对石墨烯导电油墨导电性能的影响,并提升导电油墨的导电性能;如图1所示,当材料出现微裂纹后,氨基树脂壁材在裂纹应力作用下容易破裂,囊内的导电修复材料流出并填充至微裂纹处,从而赋予石墨烯导电油墨及其制得的石墨烯导电膜良好的导电自修复功能。基于此,完成了本发明。

具体地,本发明提供了导电微胶囊,其中,所述导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有导电金属粒子,所述低熔点聚氨酯(TPU)的熔点为50~60℃。

在本发明中,所述导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材。其中,所述石墨烯可以选自物理法石墨烯、CVD法石墨烯和还原氧化石墨烯中的至少一种。所述低熔点聚氨酯(TPU)的熔点为50~60℃,具体可以为50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃等。所述石墨烯与低熔点聚氨酯的质量比优选为(0.05~0.2):1,例如,可以为0.05:1、0.06:1、0.07:1、0.08:1、0.09:1、0.1:1、0.11:1、0.12:1、0.13:1、0.14:1、0.15:1、0.16:1、0.17:1、0.18:1、0.19:1、0.2:1等。

在本发明中,所述导电微胶囊以氨基树脂为壁材。所述氨基树脂优选为由三聚氰胺和甲醛经缩聚反应形成的聚合物。本发明之所以选择氨基树脂作为壁材是因为氨基树脂在裂纹应力作用下容易破裂,能够为囊内石墨烯和低熔点TPU的流出创造条件。

本发明对所述导电微胶囊中导电金属粒子的种类没有特别地限定,可以为银粒子、铜粒子、金粒子等,优选为银粒子和/或铜粒子。

在本发明中,所述导电微胶囊中芯材和壁材的质量比优选为(0.5~2):1,芯材和壁材的总质量与导电金属粒子的质量比优选为1:(0.5~2)。当将芯层、壁材以及导电金属粒子的含量比控制在以上范围内时,能够很好地平衡微胶囊的导电性能以及自修复功能。此外,所述微胶囊材料的粒径优选为2~20μm。所述导电金属粒子的粒径优选为20~150nm。

本发明还提供了所述导电微胶囊的制备方法,该方法包括以下步骤:

S1、将石墨烯与低熔点聚氨酯按照质量比(0.05~0.2):1熔融共混均匀,所述低熔点聚氨酯的熔点为50~60℃,得到石墨烯和低熔点聚氨酯的复合材料;

S2、将三聚氰胺和甲醛的混合水溶液的pH值调节至8~9,接着在60~80℃下以400~600r/min的转速搅拌至溶液呈透明状态以得到预聚体溶液;所述三聚氰胺和甲醛与体系中水的质量比为1:(1~3):(15~25);

S3、将步骤S1所得石墨烯和低熔点聚氨酯的复合材料与乳化剂于60~80℃下搅拌0.1~1h,之后加入水并以10000~20000r/min的转速搅拌乳化5~20min,得到稳定的水包油型乳液;所述石墨烯和低熔点聚氨酯的复合材料、乳化剂与水的质量比为1:(0.02~0.1):(10~30);

S4、将步骤S3所得水包油型乳液的pH值调节至4~5,之后往乳液中缓慢滴加步骤S2所得预聚体溶液,同时将搅拌速度降低至100~200r/min,待预聚体溶液滴加结束后,在60~80℃下保温2~4h,之后冷却并将所得产物用去离子水和石油醚反复洗涤2~5次,抽滤、真空干燥后得到微胶囊;

S5、将步骤S4所得微胶囊、金属盐、还原剂和水共混形成悬浮液,用微波反应器对悬浮液进行液相还原反应,微波功率为500~1000W,微波时间为5~15min,反应结束后冷却并将所得产物用去离子水和乙醇反复洗涤2~5次,抽滤、真空干燥后得到导电微胶囊;所述微胶囊、金属盐、还原剂和水的质量比为1:(0.5~2):(0.05~0.1):(50~150);所述金属盐选自醋酸银、硝酸银、硫酸铜和醋酸铜中的至少一种。

在本发明提供的导电微胶囊的制备方法中,步骤S1中,所述石墨烯与低熔点聚氨酯熔融共混可以在现有的各种熔融共混设备中进行,例如,可以在开炼机中进行,也可以在密炼机中进行。所述熔融共混的温度可以为60~80℃,时间可以为3~5h。

在本发明提供的导电微胶囊的制备方法中,步骤S2中,所述三聚氰胺和甲醛的混合水溶液的获取方法没有特别的限定,例如,可以将三聚氰胺、甲醛和水按照任意顺序混合得到。

在本发明提供的导电微胶囊的制备方法中,步骤S3中,所述乳化剂的种类没有特别的限定,例如,可以为现有的各种离子型表面活性剂、非离子型表面活性剂或者两性表面活性剂,其具体实例包括但不限于:硬脂酸、硬脂酸钠、十二烷基苯磺酸钠、十八烷基硫酸钠、卵磷脂、脂肪酸甘油酯、司盘、吐温、PE-6200等。

在本发明提供的导电微胶囊的制备方法中,步骤S5中,所述还原剂可以为现有的各种能够将金属盐还原为金属的物质,例如可以为维生素C。

本发明还提供了所述导电微胶囊作为自修复材料的应用。

此外,本发明还提供了一种石墨烯导电油墨,具备导电自修复功能,其中,所述石墨烯导电油墨由质量配比如下的各原料组分制备而成:

所述导电微胶囊为上述导电微胶囊。

在本发明提供的石墨烯导电油墨中,所述水性树脂的具体实例包括但不限于:水性聚氨酯树脂(PU)、水性丙烯酸树脂(PA)和水性丙烯酸改性聚氨酯树脂(PUA)中的至少一种。

在本发明提供的石墨烯导电油墨中,所述石墨烯导电油墨中的石墨烯组分具体可以选自物理法石墨烯、CVD法石墨烯和还原氧化石墨烯中的至少一种,优选与导电微胶囊中所含的石墨烯相同。

本发明还提供了所述石墨烯导电油墨的制备方法,该方法包括以下步骤:

S1、将分散剂、石墨烯、消泡剂依次加入到水中混合并用纳米砂磨机湿法研磨0.5~3h,制得均匀的石墨烯浆料;

S2、将步骤S1所得石墨烯浆料和导电微胶囊依次加入到水性树脂中低速搅拌共混均匀,之后加入增稠剂调节体系粘度至10,000~50,000cP,过滤出料得到石墨烯导电油墨。

本发明还提供了一种自修复石墨烯导电膜,其中,所述自修复石墨烯导电膜由所述石墨烯导电油墨经涂布并固化制得。

此外,本发明还提供了一种石墨烯导电膜的自修复方法,其中,所述石墨烯导电膜由所述石墨烯导电油墨经涂布并固化制得,且所述自修复方法包括当石墨烯导电膜的电学性能出现下降时,将其加热至50~80℃并保持1~3h。

本发明提供的导电微胶囊和石墨烯导电油墨具有良好的导电自修复功能,能够修复石墨烯导电膜因自身老化或外力作用产生的微裂纹,使石墨烯导电膜不易出现电学性能的下降,延长材料的使用寿命,极具工业应用前景。

附图说明

图1为本发明提供的石墨烯导电油墨的自修复过程示意图。

具体实施方式

以下将通过实施例对本发明进行详细描述。所述实施例的示例旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

以下实施例和对比例中,各原料的份数均指质量份。

实施例1

(1)导电微胶囊的制备

S1、将0.1份石墨烯与1.5份低熔点聚氨酯粒料(熔点为50~60℃,下同)混合,投料至密炼机中在80℃条件下熔融共混5h,得到石墨烯和低熔点聚氨酯的复合材料;

S2、将1份三聚氰胺、2份甲醛与20份水加入至反应容器中,用三乙醇胺调节溶液pH值至8~9,在70℃恒温条件下,以600r/min转速搅拌至溶液呈透明状态得到预聚体溶液;

S3、将步骤S1中的石墨烯和低熔点聚氨酯的复合材料与0.1份PE-6200加入至反应容器中,在70℃下恒温搅拌0.5h,之后加入40份水,用乳化剂以15,000r/min转速搅拌乳化10min,得到稳定的水包油型乳液;

S4、用乙酸调节步骤S3中水包油型乳液的pH值至4~5,将步骤S2中的预聚体溶液缓慢滴入乳液中,同时降低搅拌速度至150r/min,待预聚体溶液滴加结束,在70℃下保温3h,冷却后将所得产物用去离子水和石油醚反复洗涤3次,抽滤、真空干燥后得到微胶囊;

S5、将1份步骤S4微胶囊、1份醋酸银、0.08份维生素C和100份水共混形成悬浮液,用微波反应器对悬浮液进行液相还原,微波功率为800W,微波时间为10min,反应结束后冷却并将所得产物用去离子水和乙醇反复洗涤3次,抽滤、真空干燥后得到导电微胶囊。所述导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为2~10μm,银粒子的粒径为20~150nm。

(2)石墨烯导电油墨的制备

将2份分散剂、5份石墨烯、0.3份消泡剂依次加入到50.7份水中混合并用纳米砂磨机湿法研磨2h,制得均匀的石墨烯浆料;将所得石墨烯浆料和1份导电微胶囊依次加入到40份水性聚氨酯树脂中于600r/min下低速搅拌共混10min,然后加入1份增稠剂调节体系粘度至10,000~50,000cP,过滤出料得到石墨烯导电油墨。

实施例2

(1)导电微胶囊的制备:与实施例1相同。

(2)石墨烯导电油墨的制备:将2份分散剂、5份石墨烯、0.3份消泡剂依次加入到48.7份水中混合并用纳米砂磨机湿法研磨2h,制得均匀的石墨烯浆料;将所得石墨烯浆料和3份导电微胶囊依次加入到40份水性聚氨酯树脂中于600r/min下低速搅拌共混10min,然后加入1份增稠剂调节体系粘度至10,000~50,000cP,过滤出料得到石墨烯导电油墨。

实施例3

(1)导电微胶囊的制备:与实施例1相同。

(2)石墨烯导电油墨的制备:将2份分散剂、5份石墨烯、0.3份消泡剂依次加入到46.7份水中混合并用纳米砂磨机湿法研磨2h,制得均匀的石墨烯浆料;将所得石墨烯浆料和5份导电微胶囊依次加入到40份水性聚氨酯树脂中于600r/min下低速搅拌共混10min,然后加入1份增稠剂调节体系粘度至10,000~50,000cP,过滤出料得到石墨烯导电油墨。

实施例4

按照实施例3的方法制备导电微胶囊和石墨烯导电油墨,不同的是,步骤(1)中,所述石墨烯和低熔点聚氨酯的复合材料中石墨烯用量为0.15份,其余制备条件与实施例3相同。所得导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为2~10μm,银粒子的粒径为20~100nm。

实施例5

按照实施例3的方法制备导电微胶囊和石墨烯导电油墨,不同的是,步骤(1)中,所述石墨烯和低熔点聚氨酯的复合材料中石墨烯用量为0.3份,其余制备条件与实施例3相同。所得导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为2~10μm,银粒子的粒径为20~100nm。

实施例6

(1)导电微胶囊的制备

S1、将0.3份石墨烯与2.7份低熔点聚氨酯粒料混合,投料至密炼机中在80℃条件下熔融共混5h,得到石墨烯和低熔点聚氨酯的复合材料;

S2、将1份三聚氰胺、2份甲醛与20份水加入至反应容器中,用三乙醇胺调节溶液pH值至8~9,在70℃恒温条件下,以600r/min转速搅拌至溶液呈透明状态得到预聚体溶液;

S3、将步骤S1中的石墨烯和低熔点聚氨酯的复合材料与0.15份PE-6200加入至反应容器中,在70℃下恒温搅拌0.5h,之后加入50份水,用乳化剂以15,000r/min转速搅拌乳化10min,得到稳定的水包油型乳液;

S4、用乙酸调节步骤S3中水包油型乳液的pH值至4~5,将步骤S2中的预聚体溶液缓慢滴入乳液中,同时降低搅拌速度至150r/min,待预聚体溶液滴加结束,在70℃下保温3h,冷却后将所得产物用去离子水和石油醚反复洗涤3次,抽滤、真空干燥后得到微胶囊;

S5、将1份步骤S4微胶囊、1份醋酸银、0.08份维生素C和100份水共混形成悬浮液,用微波反应器对悬浮液进行液相还原,微波功率为800W,微波时间为10min,反应结束后冷却并将所得产物用去离子水和乙醇反复洗涤3次,抽滤、真空干燥后得到导电微胶囊。所述导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为5~15μm,银粒子的粒径为20~100nm。

(2)石墨烯导电油墨的制备:与实施例5相同。

实施例7

(1)导电微胶囊的制备

S1、将0.5份石墨烯与5.5份低熔点聚氨酯粒料混合,投料至密炼机中在80℃条件下熔融共混5h,得到石墨烯和低熔点聚氨酯的复合材料;

S2、将1份三聚氰胺、2份甲醛与20份水加入至反应容器中,用三乙醇胺调节溶液pH值至8~9,在70℃恒温条件下,以600r/min转速搅拌至溶液呈透明状态得到预聚体溶液;

S3、将步骤S1中的石墨烯和低熔点聚氨酯的复合材料与0.3份PE-6200加入至反应容器中,在70℃下恒温搅拌0.5h,之后加入80份水,用乳化剂以15,000r/min转速搅拌乳化10min,得到稳定的水包油型乳液;

S4、用乙酸调节步骤S3中水包油型乳液的pH值至4~5,将步骤S2中的预聚体溶液缓慢滴入乳液中,同时降低搅拌速度至150r/min,待预聚体溶液滴加结束,在70℃下保温3h,冷却后将所得产物用去离子水和石油醚反复洗涤3次,抽滤、真空干燥后得到微胶囊;

S5、将1份步骤S4微胶囊、1份醋酸铜、0.08份维生素C和100份水共混形成悬浮液,用微波反应器对悬浮液进行液相还原,微波功率为800W,微波时间为10min,反应结束冷却后将所得产物用去离子水和乙醇反复洗涤3次,抽滤、真空干燥后得到导电微胶囊。所述导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有铜粒子,其中,导电微胶囊的粒径为5~20μm,铜粒子的粒径为20~100nm。

(2)石墨烯导电油墨的制备:与实施例5相同。

实施例8

按照实施例5的方法制备导电微胶囊和石墨烯导电油墨,不同的是,步骤(1)中,醋酸银的用量为0.5份,其余制备条件与实施例5相同。所得导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为5~20μm,银粒子的粒径为20~80nm。

实施例9

按照实施例5的方法制备导电微胶囊和石墨烯导电油墨,不同的是,步骤(1)中,醋酸银的用量为2份,其余制备条件与实施例5相同。所得导电微胶囊以石墨烯和低熔点聚氨酯的复合材料为芯材、以氨基树脂为壁材且表面沉积有银粒子,其中,导电微胶囊的粒径为5~20μm,银粒子的粒径为50~150nm。

对比例1

按照实施例1的方法制备石墨烯导电油墨,不同的是,未添加导电微胶囊,得到参比石墨烯导电油墨。

对比例2

按照实施例1的方法制备导电微胶囊和石墨烯导电油墨,不同的是,在导电微胶囊制备过程中未进行表面导电改性处理(即不包括步骤S5),其余条件与实施例1相同,得到参比石墨烯导电油墨。

测试例

对实施例1~9和对比例1~2提供的石墨烯导电油墨以网印方式在织物上印刷并烘干固化制得导电膜,采用弯折试验机弯折试验1000次后,将导电膜加热至60℃修复2h,采用方块电阻测试仪分别测试导电膜弯折前、弯折1000次后、修复后的方块电阻。测试结果如表1所示:

表1

由表1可以看出,由实施例1~9制得的石墨烯导电油墨形成的导电膜经弯折后方块电阻均明显增大,电学性能下降,经过加热修复后,方块电阻变小,这说明导电膜电学性能得到修复。对比例1制得的石墨烯导电油墨未添加导电微胶囊,加热修复后方块电阻基本不变,不具备自修复效果,这说明本发明提供的石墨烯导电油墨形成的导电膜具有自修复功能,能修复材料因自身老化或外力作用产生的微裂纹,延长材料的使用寿命。对比例2未对导电微胶囊表面进行导电改性处理,由石墨烯导电油墨形成的导电膜方块电阻偏大,这说明对导电微胶囊表面进行导电改性处理可以显著提高油墨及导电膜的电学性能。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种导电微胶囊和石墨烯导电油墨及其制备方法和应用、石墨烯导电膜及其自修复方法

- 一种石墨烯导电油墨、石墨烯导电膜及其制备方法与应用