液氢运输船的鞍座结构

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及船舶技术领域,特别涉及一种液氢运输船的鞍座结构。

背景技术

现有液氢运输船采用C型圆柱罐,舱容较小。世界首艘液氢运输船的单罐舱容仅为1250立方米。液氢运输船的发展趋势是舱容大型化,由此,C型圆柱罐将不再适用,球罐的应用会越来越广。

现有液化天然气运输船中的Moss型球罐,不能用于液氢储罐。因为,液化天然气罐需要使用惰性气体氮气进行保护,氮气的液化温度为-196℃,但是,液氢的温度为-253℃,远低于液氮的液化温度,因此,液氢会使氮气液化,而液氮滴落到船体结构上,会让船体结构产生脆性破坏。

因此,现有球罐使用的支撑结构无法适用于液氢球罐。鞍座结构是支撑结构中的一个重要组成部分。现有的鞍座结构无法适用于液氢球罐,而且现有技术还需要异种钢焊接,其技术复杂,重量较大,钢料成本高,也不利于轻量化设计。

发明内容

本发明要解决的技术问题是为了克服现有技术存在的上述缺陷,提供一种液氢运输船的鞍座结构。

本发明是通过下述技术方案来解决上述技术问题:

一种液氢运输船的鞍座结构,其设于液氢球罐和船体结构件之间,船体结构件上固设有止浮平台和支撑平台;支撑平台位于止浮平台下方;止浮平台和支撑平台之间设有固接于液氢球罐的鞍座本体,鞍座本体和支撑平台之间夹设有垂向支撑部件;止浮平台和鞍座本体之间设有止浮部件;止浮部件固设于鞍座本体的顶部;鞍座本体和船体结构件之间设有防摇部件,防摇部件固设于船体结构件;鞍座本体和防摇部件之间具有间隙。

船体结构件为船体内壳。

垂向支撑部件的材料为木质,支撑平台上设有以夹持方式固定垂向支撑部件的第一夹持板。

止浮部件的材料为木质,鞍座本体的顶部设有以夹持方式固定止浮部件的第二夹持板。

防摇部件的材料为木质,船体结构件上设有以夹持方式固定防摇部件的第三夹持板。

鞍座本体包括竖向分布的径向板,径向板从液氢球罐向船体结构体方向延伸;径向板的顶部固设有顶部横向板,径向板的底部固接有底部横向板,顶部横向板和底部横向板之间设有固接于径向板的中部横向板;径向板的一端固接于液氢球罐,径向板的另一端固接有竖向分布的外部面板;外部面板和液氢球罐之间设有竖向分布的中部面板,中部面板固接于径向板。

顶部横向板、中部横向板和底部横向板均延伸至径向板的两侧。

外部面板和中部面板均延伸至径向板的两侧。

外部面板同时固接于顶部横向板、中部横向板和底部横向板。

外部面板和中部面板均垂直于径向板。

顶部横向板、底部横向板和中部横向板均垂直于径向板。

顶部横向板、中部横向板和底部横向板均固接于液氢球罐。

鞍座本体设于液氢球罐的球体赤道位置。

液氢球罐上设有多个鞍座本体,鞍座本体沿着液氢球罐周向分布。

本发明的有益效果在于:本发明的鞍座结构具备支撑功能、防摇功能和止浮功能。本发明的鞍座结构,通过止浮部件、支撑部件和防摇部件,实现船体结构和液氢球罐的隔离,在保证对液氢球罐提供支撑的前提下,避免船体结构被液氢球罐的低温所损害,保证船体结构的安全。本发明的鞍座结构可以减少船体结构重量。本发明的鞍座结构无需异种钢焊接,消除了异种钢焊接问题,降低了技术门槛,可为船厂降低大量成本。

附图说明

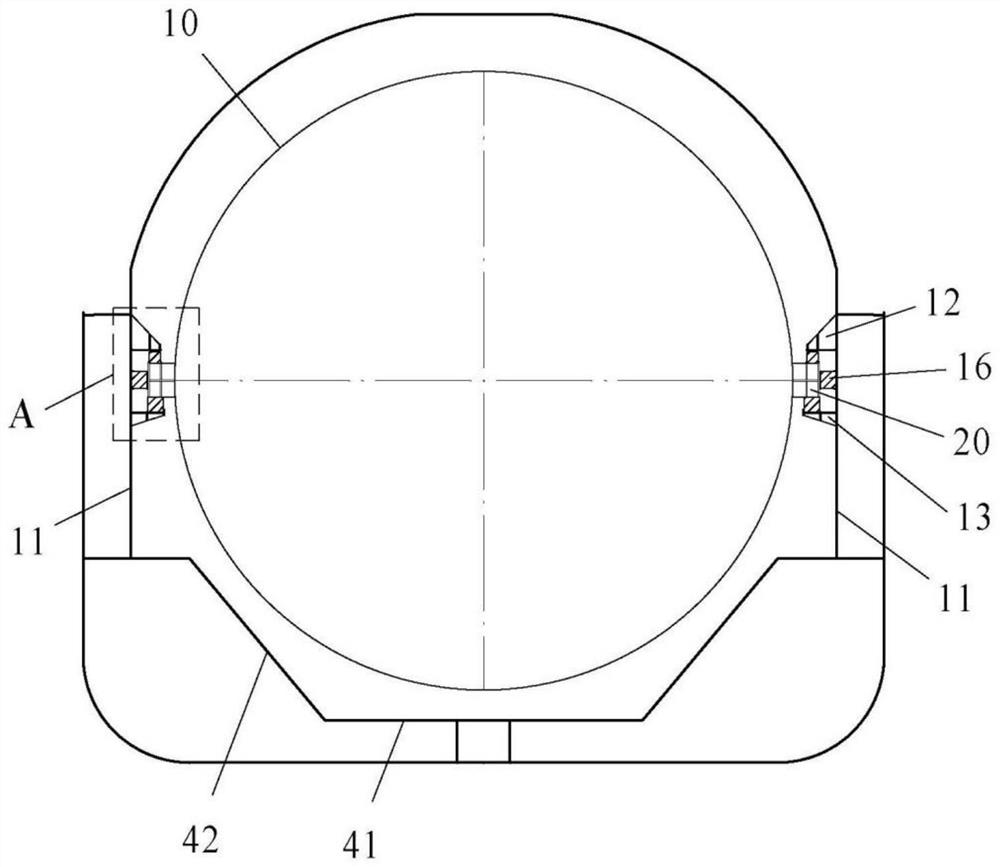

图1为本发明较佳实施例的结构示意图。

图2为图1中A部分放大示意图。

图3为图2中B-B剖视示意图。

图4为图3中C-C剖视示意图。

图5为图3中D-D剖视示意图。

具体实施方式

下面举个较佳实施例,并结合附图来更清楚完整地说明本发明。

如图1、图2、图3、图4和图5所示,一种液氢运输船的鞍座结构,其设于液氢球罐10和船体结构件之间。本实施例中,船体结构件为船体内壳11。

船体内壳11、船体内底41、底边舱斜板42以及其他构件围成用于容纳液氢球罐的区域;液氢球罐设于该区域内。

船体内壳11上固设有止浮平台12和支撑平台13;支撑平台13位于止浮平台12下方;止浮平台12和支撑平台13之间设有固接于液氢球罐10的鞍座本体20。

鞍座本体20和支撑平台13之间夹设有垂向支撑部件14。

止浮平台12和鞍座本体20之间设有止浮部件15;止浮部件15固设于鞍座本体20的顶部。

鞍座本体20和船体内壳11之间设有防摇部件16,防摇部件16固设于船体内壳11;鞍座本体20和防摇部件16之间具有间隙。本实施例中,鞍座本体与防摇部件的间隙为40~60mm。

本实施例中,垂向支撑部件14的材料为木质,支撑平台13上设有以夹持方式固定垂向支撑部件14的第一夹持板31。

止浮部件15的材料为木质,鞍座本体20的顶部设有以夹持方式固定止浮部件的第二夹持板32。

防摇部件16的材料为木质,船体内壳11上设有以夹持方式固定防摇部件的第三夹持板33。

鞍座本体20包括竖向分布的径向板21,径向板21从液氢球罐向船体内壳11方向延伸;径向板21的顶部固设有顶部横向板22,径向板21的底部固接有底部横向板23,顶部横向板22和底部横向板23之间设有固接于径向板的中部横向板24。

径向板21的一端固接于液氢球罐10,径向板21的另一端固接有竖向分布的外部面板25;外部面板25和液氢球罐10之间设有竖向分布的中部面板26,中部面板26固接于径向板21。

顶部横向板22、中部横向板24和底部横向板23均延伸至径向板21的两侧。

外部面板25和中部面板26均延伸至径向板的两侧。

外部面板25同时固接于顶部横向板22、中部横向板24和底部横向板23。

外部面板25和中部面板26均垂直于径向板21。顶部横向板22、底部横向板23和中部横向板24均垂直于径向板21。

顶部横向板22、中部横向板24和底部横向板23均固接于液氢球罐10。

本实施例的鞍座本体,具有较高的结构强度,可以实现对液氢球罐的支撑。鞍座本体制造方便,制造成本低。

鞍座本体20设于液氢球罐10的球体赤道位置。

为实现稳固连接,液氢球罐10上设有多个鞍座本体20,鞍座本体沿着液氢球罐周向分布。

本发明的鞍座结构,通过设置止浮平台、支撑平台以及鞍座本体,并通过在止浮平台和鞍座本体之间设置止浮部件,在支撑平台和鞍座本体之间设置垂向支撑部件,在鞍座本体和船体内壳之间设置防摇部件,使得鞍座结构具备支撑功能、防摇功能和止浮功能。

本发明的鞍座结构,通过止浮部件、支撑部件和防摇部件,实现船体结构和液氢球罐的隔离,在保证对液氢球罐提供支撑的前提下,避免船体结构被液氢球罐的低温所损害,保证船体结构的安全。

与现有技术相比,本发明的鞍座结构可以减少船体结构重量。

本发明的鞍座结构无需异种钢焊接,消除了异种钢焊接问题,降低了技术门槛,可为船厂降低大量成本。

本发明的液氢运输船的鞍座结构,为新的液氢运输船涌现打下基础。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 液氢运输船的鞍座结构

- 一种汽车滚装船的液氢燃料球罐的鞍座支撑系统