一种液压活塞杆用超精机

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及超精机技术领域,具体是涉及一种液压活塞杆用超精机。

背景技术

活塞杆是支持活塞做功的连接部件,大部分应用在油缸、气缸运动执行部件中,是一个运动频繁、技术要求高的运动部件,活塞杆加工要求高,其表面粗糙度要求为Ra0.4~0.8um,对同轴度、耐磨性要求严格,活塞杆需要使用超精机对其表面进行精加工。

而现有的液压活塞杆用超精机在磨削活塞杆表面时,不仅会产生飞尘或异味气体,还会向活塞杆表面喷射磨削液为活塞杆表面降温,加工过程中产生的磨削液和残渣全部落向工作台表面,虽然工作台表面设置了排渣孔,但是工作台表面的磨削液和残渣一般无法全部通过排渣孔排出,后期还需要人工进行清理,造成了使用不方便的问题。

发明内容

本发明的目的在于提供一种液压活塞杆用超精机,旨在解决当使用现有的一种液压活塞杆用超精机存在使用不便的问题。

为实现上述目的,本发明提供如下技术方案,一种液压活塞杆用超精机,包括固定机架、超精头、工作平台、夹持机构和计算机控制设备,还包括清理组件和传动部,所述固定机架内设置有导轨,所述超精头安装在导轨内,所述工作平台安装在固定机架内,所述工作平台表面设置有若干个流渣槽,所述流渣槽由工作平台中心向边缘方向倾斜,所述夹持机构安装在工作平台底部,所述夹持机构包括驱动部、转动壳体和夹持部,所述夹持部安装在转动壳体侧壁,所述驱动部与转动壳体传动连接,所述清理组件上方设置在工作平台表面,所述清理组件下方通过传动部连接驱动部,所述驱动部与计算机控制设备传动连接。

作为本发明的进一步方案,所述清理组件包括环形壳体、真空泵、固定管和清渣壳体,所述清渣壳体位于工作平台表面,所述清渣壳体通过固定管连接环形壳体,所述真空泵安装在环形壳体表面,并与环形壳体连通,所述环形壳体内壁设置有第二啮合齿,所述清渣壳体上表面开设有吸渣孔,下表面连接有清渣毛刷。

作为本发明的进一步方案,所述传动部包括扇形齿轮、转动杆和第二传动齿轮,所述扇形齿轮和第二传动齿轮分别安装在转动杆两端,所述第二传动齿轮与第二啮合齿啮合连接,所述扇形齿轮与驱动部啮合连接。

作为本发明的进一步方案,所述固定机架内设置有集渣室,所述固定机架侧壁安装有导渣板,所述导渣板斜上方与流渣槽连通,斜下方与集渣室连通。

作为本发明的进一步方案,所述清渣壳体下方连接有环形块,所述集渣室上方设置有环形槽,所述环形块活动连接在环形槽内,所述集渣室侧壁固定连接有固定罩,所述固定罩安装有卷簧,所述转动杆活动套设于固定罩内,所述卷簧活动套。

作为本发明的进一步方案,所述工作平台表面开设有若干个弧形轨道,每个弧形轨道均位于相邻的两个流渣槽之间,所述固定管活动连接在弧形轨道内。

作为本发明的进一步方案,所述工作平台底部安装有固定套筒,所述转动壳体安装在固定套筒内,所述固定套筒侧壁连接有限位筋和限位板,所述固定套筒表面设置有第三啮合齿,所述驱动部包括驱动电机和驱动齿轮,所述驱动电机与驱动齿轮连接,所述驱动齿轮一侧与第三啮合齿啮合连接,所述扇形齿轮与驱动齿轮另一侧啮合连接。

作为本发明的进一步方案,所述夹持机构还包括传动件和调节部,所述传动件为圆环形,所述传动件下表面设置有第一啮合齿,所述传动件活动套设在固定套筒表面,所述传动件内侧开设有与限位筋滑动连接的限位槽,所述传动件上方连接有磁铁块,所述夹持部与第一啮合齿传动连接,所述调节部与磁铁块磁性连接。

作为本发明的进一步方案,所述调节部包括控制电源、电磁铁和固定座,所述固定座固定连接在固定套筒表面,所述控制电源安装在固定座上方,所述电磁铁安装在固定座下方,所述控制电源与电磁铁电性连接,所述电磁铁与磁铁块磁性连接,所述控制电源与计算机控制设备电性连接。

作为本发明的进一步方案,所述夹持部包括夹持块、螺纹杆、螺纹管、第一传动齿轮、连接板和限位杆,所述螺纹管安装在转动壳体表面,所述螺纹杆螺纹连接在螺纹管内,所述夹持块安装在螺纹杆一端,所述螺纹杆另一端通过连接板连接限位杆,所述限位杆与转动壳体表面活动连接,所述第一传动齿轮安装在螺纹管表面,所述第一啮合齿与第一传动齿轮啮合连接。

综上所述,本发明的有益效果是:夹持机构中的驱动部,不仅能够通过转动壳体和夹持部自动夹持活塞杆并带动活塞杆旋转,还能够通过传动部带动清理组件运动,从而将精磨时产生的磨削液和残渣清理至流渣槽内,具备使用方便和工作效率高的特点。

附图说明

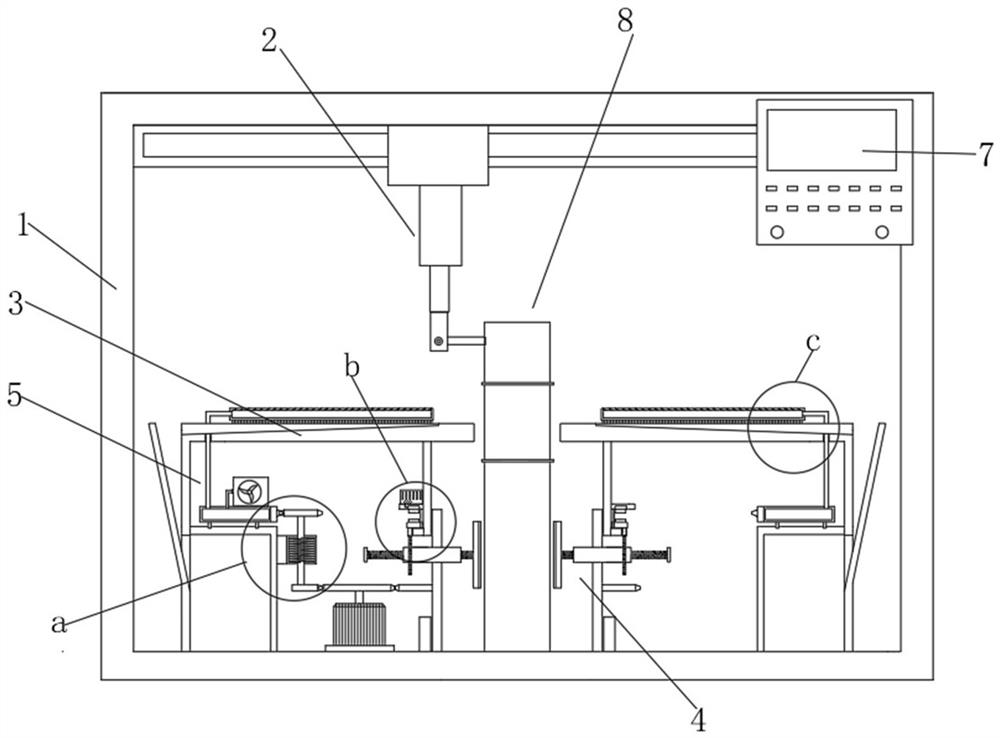

图1为本发明实施例一种液压活塞杆用超精机的结构示意图。

图2为本发明实施例中固定机架、超精头和工作平台的连接示意图。

图3为本发明实施例中夹持机构的结构示意图。

图4为本发明实施例中转动壳体和夹持部的装配图。

图5为本发明实施例中传动件的第一立体图。

图6为本发明实施例中传动件的第二立体图。

图7为本发明实施例中清理组件的结构示意图。

图8为本发明图1中a的局部放大图。

图9为本发明图1中b的局部放大图。

图10为本发明图1中c的局部放大图。

图11为本发明实施例中工作平台的俯视图。

附图标记:1-固定机架、11-导轨、2-超精头、3-工作平台、31-流渣槽、32-弧形轨道、33-导渣板、34-固定套筒、341-限位筋、342-限位板、35-集渣室、351-固定罩、352-卷簧、4-夹持机构、41-驱动部、42-转动壳体、421-第三啮合齿、43-夹持部、431-夹持块、432-螺纹杆、433-螺纹管、434-第一传动齿轮、435-连接板、436-限位杆、44-传动件、441-第一啮合齿、442-限位槽、443-磁铁块、45-调节部、451-控制电源、452-电磁铁、453-固定座、5-清理组件、51-环形壳体、511-第二啮合齿、512-环形块、52-真空泵、53-固定管、54-清渣壳体、541-吸渣孔、542-清渣毛刷、6-传动部、61-扇形齿轮、62-转动杆、63-第二传动齿轮、7-计算机控制设备、8-活塞杆。

具体实施方式

为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,术语“中心”、“横向”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以下结合具体实施例对本发明的具体实现进行详细描述。

请参阅图1至图11,本发明实施例提供的一种液压活塞杆用超精机,包括固定机架1、超精头2、工作平台3、夹持机构4和计算机控制设备7,还包括清理组件5和传动部6,所述固定机架1内设置有导轨11,所述超精头2安装在导轨11内,所述工作平台3安装在固定机架1内,所述工作平台3表面设置有若干个流渣槽31,所述流渣槽31由工作平台3中心向边缘方向倾斜,所述夹持机构4安装在工作平台3底部,所述夹持机构4包括驱动部41、转动壳体42和夹持部43,所述夹持部43安装在转动壳体42侧壁,所述驱动部41与转动壳体42传动连接,所述清理组件5上方设置在工作平台3表面,所述清理组件5下方通过传动部6连接驱动部41,所述驱动部41与计算机控制设备7传动连接。

在本发明实施例中,夹持机构4中的驱动部41,不仅能够通过转动壳体42和夹持部43自动夹持活塞杆8并带动活塞杆8旋转,还能够通过传动部6带动清理组件5运动,从而将精磨时产生的磨削液和残渣清理至流渣槽31内,具备使用方便和工作效率高的特点。

请参阅图1至图10,本发明的一个实施例中,所述清理组件5包括环形壳体51、真空泵52、固定管53和清渣壳体54,所述清渣壳体54位于工作平台3表面,所述清渣壳体54通过固定管53连接环形壳体51,所述真空泵52安装在环形壳体51表面,并与环形壳体51连通,所述环形壳体51内壁设置有第二啮合齿511,所述清渣壳体54上表面开设有吸渣孔541,下表面连接有清渣毛刷542。

在本发明实施例中,真空泵52启动时产生的负压,能够将磨削过程中产生的飞尘或异味气体通过吸渣孔541吸入环形壳体51内。

请参阅图1至图9,本发明的一个实施例中,所述传动部6包括扇形齿轮61、转动杆62和第二传动齿轮63,所述扇形齿轮61和第二传动齿轮63分别安装在转动杆62两端,所述第二传动齿轮63与第二啮合齿511啮合连接,所述扇形齿轮61与驱动部41啮合连接。

在本发明实施例中,驱动部41工作时,还能够通过扇形齿轮61带动第二传动齿轮63做间歇式旋转运动,做间歇式旋转运动的第二传动齿轮63通过第二啮合齿511带动环形壳体51、固定管53和清渣壳体54旋转。

请参阅图1至图2,本发明的一个实施例中,所述固定机架1内设置有集渣室35,所述固定机架1侧壁安装有导渣板33,所述导渣板33斜上方与流渣槽31连通,斜下方与集渣室35连通。

在本发明实施例中,往复移动的清渣壳体54能够将洒落在工作平台3表面的磨削液和残渣清理至流渣槽31内,进而沿着倾斜的流渣槽31进入导渣板33,最终沿着导渣板33进入集渣室35内。

请参阅图1至图9,本发明的一个实施例中,所述清渣壳体54下方连接有环形块512,所述集渣室35上方设置有环形槽,所述环形块512活动连接在环形槽内,所述集渣室35侧壁固定连接有固定罩351,所述固定罩351安装有卷簧352,所述转动杆62活动套设于固定罩351内,所述卷簧352活动套。

请参阅图1至图11,本发明的一个实施例中,所述工作平台3表面开设有若干个弧形轨道32,每个弧形轨道32均位于相邻的两个流渣槽31之间,所述固定管53活动连接在弧形轨道32内,工作平台3的中心位置开设有安装孔36,活塞杆8通过工作平台3表面的安装孔36装入下方的转动壳体42内。

在本发明实施例中,当驱动部41与扇形齿轮61脱离时,卷簧352能够带动转动杆62、扇形齿轮61和第二传动齿轮63反向旋转,反向旋转的第二传动齿轮63便能够带动清渣壳体54反向旋转,因此便实现了固定管53和清渣壳体54沿着弧形轨道32在相邻的两个流渣槽31之间往复移动的功能,往复移动的清渣壳体54能够将洒落在工作平台3表面的磨削液和残渣清理至流渣槽31内。

请参阅图1至图9,本发明的一个实施例中,所述工作平台3底部安装有固定套筒34,所述转动壳体42安装在固定套筒34内,所述固定套筒34侧壁连接有限位筋341和限位板342,所述固定套筒34表面设置有第三啮合齿421,所述驱动部41包括驱动电机和驱动齿轮,所述驱动电机与驱动齿轮连接,所述驱动齿轮一侧与第三啮合齿421啮合连接,所述扇形齿轮61与驱动齿轮另一侧啮合连接。

进一步的,所述夹持机构4还包括传动件44和调节部45,所述传动件44为圆环形,所述传动件44下表面设置有第一啮合齿441,所述传动件44活动套设在固定套筒34表面,所述传动件44内侧开设有与限位筋341滑动连接的限位槽442,所述传动件44上方连接有磁铁块443,所述夹持部43与第一啮合齿441传动连接,所述调节部45与磁铁块443磁性连接。

进一步的,所述调节部45包括控制电源451、电磁铁452和固定座453,所述固定座453固定连接在固定套筒34表面,所述控制电源451安装在固定座453上方,所述电磁铁452安装在固定座453下方,所述控制电源451与电磁铁452电性连接,所述电磁铁452与磁铁块443磁性连接,所述控制电源451与计算机控制设备7电性连接。

进一步的,所述夹持部43包括夹持块431、螺纹杆432、螺纹管433、第一传动齿轮434、连接板435和限位杆436,所述螺纹管433安装在转动壳体42表面,所述螺纹杆432螺纹连接在螺纹管433内,所述夹持块431安装在螺纹杆432一端,所述螺纹杆432另一端通过连接板435连接限位杆436,所述限位杆436与转动壳体42表面活动连接,所述第一传动齿轮434安装在螺纹管433表面,所述第一啮合齿441与第一传动齿轮434啮合连接。

在本发明实施例中,通过计算机控制设备7启动驱动电机,驱动电机通过驱动齿轮和第三啮合齿421带动转动壳体42和夹持部43一起旋转,旋转的夹持部43利用第一传动齿轮434与传动件44上的第一啮合齿441之间的啮合带动螺纹管433旋转,旋转的螺纹管433通过螺纹杆432带动夹持块431将活塞杆8固定,然后通过计算机控制设备7打开控制电源451,控制电源451使电磁铁452通电,通电后的电磁铁452与磁铁块443磁性相吸,能够带动传动件44沿着限位筋341向上移动,从而使第一啮合齿441与第一传动齿轮434脱离,当驱动部41带动转动壳体42和夹持部43一起旋转时,便能够带动活塞杆8一起旋转,超精头2能够对活塞杆8表面进行精磨。

本发明实施例的工作过程为:首先将活塞杆8通过工作平台3表面的安装孔36装入下方的转动壳体42内,然后通过计算机控制设备7启动驱动电机,驱动电机通过驱动齿轮和第三啮合齿421带动转动壳体42和夹持部43一起旋转,旋转的夹持部43利用第一传动齿轮434与传动件44上的第一啮合齿441之间的啮合带动螺纹管433旋转,旋转的螺纹管433通过螺纹杆432带动夹持块431将活塞杆8固定,然后通过计算机控制设备7打开控制电源451,控制电源451使电磁铁452通电,通电后的电磁铁452与磁铁块443磁性相吸,能够带动传动件44沿着限位筋341向上移动,从而使第一啮合齿441与第一传动齿轮434脱离,当驱动部41带动转动壳体42和夹持部43一起旋转时,便能够带动活塞杆8一起旋转,超精头2能够对活塞杆8表面进行精磨;

驱动部41工作时,还能够通过扇形齿轮61带动第二传动齿轮63做间歇式旋转运动,做间歇式旋转运动的第二传动齿轮63通过第二啮合齿511带动环形壳体51、固定管53和清渣壳体54旋转,当驱动部41与扇形齿轮61脱离时,卷簧352能够带动转动杆62、扇形齿轮61和第二传动齿轮63反向旋转,反向旋转的第二传动齿轮63便能够带动清渣壳体54反向旋转,因此便实现了固定管53和清渣壳体54沿着弧形轨道32在相邻的两个流渣槽31之间往复移动的功能,往复移动的清渣壳体54能够将洒落在工作平台3表面的磨削液和残渣清理至流渣槽31内,进而沿着倾斜的流渣槽31进入导渣板33,最终沿着导渣板33进入集渣室35内,真空泵52启动时产生的负压,能够将磨削过程中产生的飞尘或异味气体通过吸渣孔541吸入环形壳体51内,仅仅利用一个驱动部41作为动力部件,便能够实现活塞杆8的夹持、旋转以及自动清理精磨时产生的磨削液和残渣,具备使用方便和工作效率高的特点。

对于本领域技术人员而言,虽然说明了本发明的几个实施方式以及实施例,但这些实施方式以及实施例是作为例子而提出的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内能够进行各种省略、替换、变更。这些实施方式及其变形包含在发明的范围及主旨中,并且包含在权利要求书所记载的发明和其等效的范围内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种用于水利液压启闭机活塞杆的耐磨耐蚀耐中高温涂层配方、涂层及其制备方法

- 一种球面滚子超精机用定位辅助装置及球面滚子超精机

- 一种液压缸活塞杆的精磨加工装置