一种减少炼钢转炉出钢过程中下渣量的装置、方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于转炉冶炼技术领域,具体提供了一种减少炼钢转炉出钢过程中下渣量的装置以及减少下渣量的方法。

背景技术

炼钢转炉出钢过程中的氧化性炉渣对钢水质量影响巨大,在转炉出钢过程中进行有效的挡渣操作,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命,还可为钢水精炼提供良好的条件。为了不断提高钢水质量,满足用户对钢材质量日益提高的要求,减少转炉出钢时的下渣量成为改善钢水质量的重要手段。转炉出钢时,随着钢水面的下降,当钢水深度低于某一临界值时,在出钢口上方会形成漏斗状的旋涡,部分渣子在钢水出完以前就由出钢口流出,这是渣、钢分离不清的根本原因。目前的挡渣技术主要有挡渣球、挡渣塞、气动挡渣、滑板挡渣等,挡渣球和挡渣塞是利用其密度大于炉渣而小于钢水,使其附在渣钢界面处,钢水临近出完时将出钢口堵住而阻挡炉渣流出,这种方法可以部分抑制转炉内出钢时形成的漩涡卷渣,但这种方法对球、塞的密度要求要恰当,出钢口要维护好保持圆形,放球的位置要对准出钢口,否则易随钢流漂浮离开出钢口失去挡渣作用,同时增加了炼钢成本;气动挡渣是利用出钢口外设置的高压喷嘴向出钢口内喷吹高压气体来进行挡渣,它无法抑制转炉内钢水出钢时形成的漩涡卷渣。滑板挡渣利用滑动水口的开启和关闭来实现挡渣,但它也无法抑制漩涡卷渣且装置设备复杂,运行成本较高。总之,以上几种挡渣技术或可以部分抑制转炉出钢时钢水液面的漩涡卷渣,或没有抑制炉内钢水卷渣的功能,但都增加了炼钢的成本。

发明内容

鉴于上述问题,本发明提供了一种减少炼钢转炉出钢过程中下渣量的装置,包括转炉、转炉出钢口及气源结构;

转炉,内壁上具有一定厚度的炉衬,该炉衬采用镁砖永久层,该炉衬的上砌有一工作层砖;

出钢口,设置在转炉底部,出钢口设置具有厚度的耐材管,该耐材管壁内设有多个均匀分布的进气长孔,底部设有一环形气室,所述多个进气长孔的底端分别与该环形气室连通;

气源结构,包括一主管道,该主管道一端与环形气室连通,另一端具有两个分支管道,分别连接一氮气源及一氩气源;每个管道上分别设有阀门。

进一步的,所述的出钢口耐材管上端面高于转炉工作层砖20mm以上,下端突出转炉外围底部。

进一步的,所述出钢口长度小于1200-1800mm,直径150-250mm。

进一步的,所述的进气长孔通过埋设在耐材中的细钢管或用定向成孔技术制作,通气孔直径0.5-1.5mm,均匀分布有10-20个。

本发明的优势在于:结构简单,操作方便,投资省,能有效抑制出钢过程中的漩涡卷渣,减少炼钢转炉出钢过程中的下渣量,不仅可以减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水清洁度,并可减少钢包粘渣,延长钢包使用寿命,还可为钢水精炼提供良好的条件,从而提高钢水质量。

附图说明

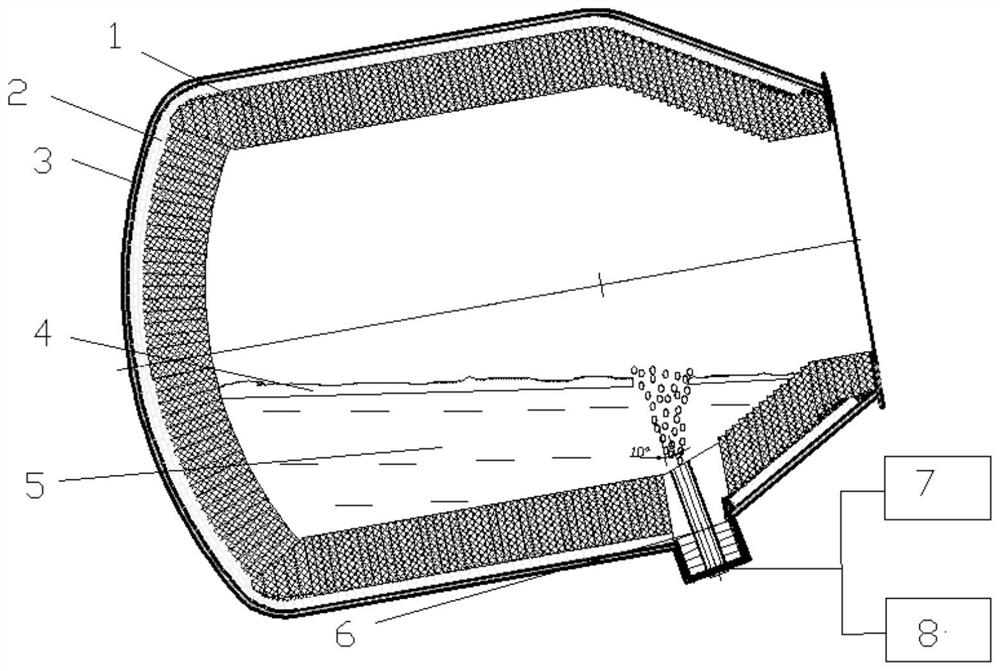

图1为发明的结构示意图;

图2为耐材管的剖视结构示意图;

图3为耐材管的俯视结构示意图;

图中,转炉工作层砖-1,转炉永久层砖-2,炉壳-3,炉渣-4,钢水-5,出钢口-6,氮气-7,氩气-8,进气长孔-9,出钢口耐材管-10,气室-11,接气管路-12。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参考图1-3,本发明提供了一种减少炼钢转炉出钢过程中下渣量的装置,包括转炉、转炉出钢口及气源结构;

转炉,外部为炉壳3,内壁上具有一定厚度的炉衬,该炉衬采用镁砖永久层2,该炉衬的上砌有一工作层砖1;

出钢口6,设置在转炉底部,出钢口设置具有厚度的耐材管,该耐材管10壁内设有多个均匀分布的进气长孔,底部设有一环形气室11,所述多个进气长孔的底端分别与该环形气室连通;

气源结构,包括一主管道,该主管道一端与环形气室连通,另一端具有两个分支管道,分别连接一氮气7源及一氩气8源;每个管道上分别设有阀门。

作为方案的改进,所述的出钢口耐材10管上端面高于转炉工作层砖20mm以上,下端突出转炉外围底部。

作为方案的改进,所述出钢口长度小于1200-1800mm,直径150-250mm。

作为方案的改进,所述的进气长孔通过埋设在耐材中的细钢管或用定向成孔技术制作,通气孔直径0.5-1.5mm,均匀分布有10-20个。

根据本发明的另一面还提供了一种减少炼钢转炉1出钢过程中下渣量的方法,基于上述装置,该方法包括如下步骤,

1)在出钢开始时,打开惰性气体控制阀,通过透气出钢口耐材管向转炉1内吹入氩气,氩气的压力0.5-1.5MPa,流量100-500NL/h,该流量参数基于上述出钢口的结构及长度唯一确定,通过吹入氩气将出钢口上方覆盖钢水5液面的炉渣4吹开,形成无渣区,在保障最低气体出入量的情况下,保障无渣出钢。

2)转炉出完钢后,将惰性气体改为氮气,转炉1溅渣时通入的氮气压力0.8-1.5Mpa,流量200-500NL/h,防止溅渣过程中出钢口耐材透气孔被炉渣堵塞;

3)转炉倒渣,加废钢、兑铁或停炉期间,可减小吹入氮气的压力和流量,氮气压力0.3-0.5Mpa,流量30-100NL/h。

4)转炉吹炼过程中增大通气出钢口中的氮气流量,0.5-0.8Mpa,流量100-200NL/h,防止吹炼过程中喷溅或逸渣将透气孔堵塞。

本方法已经在某钢厂采用,应用实验结果如下:

某钢厂180吨转炉1使用本技术方案,在转炉1出钢口耐材管5壁中设置透气孔1mm,透气孔数量根据出钢口耐材直径设置20个。在出钢开始时,打开惰性气体控制阀,通过透气出钢口套管砖向转炉1内吹入氩气,氩气的压力1MPa,流量300NL/h,根据转炉1内吹开渣面的大小合理调整氩气的流量,通过吹入氩气将出钢口上方覆盖钢水液面的炉渣吹开,形成无渣区。转炉1出完钢后,将惰性气体改为氮气,转炉1溅渣时通入的氮气压力1.5Mpa,流量500NL/h,防止溅渣过程中出钢口耐材透气孔被炉渣堵塞。转炉1倒渣,加废钢、兑铁或停炉期间,减小吹入氮气的压力和流量,氮气压力0.3Mpa,流量30NL/h。转炉1吹炼过程中,稍微增大通气出钢口中的氮气流量,0.8Mpa,流量200NL/h,防止吹炼过程中喷溅或逸渣将透气孔堵塞。统计100炉本专利使用数据钢包中的平均炉渣厚度为37.37mm。

而某钢厂180吨转炉1未使用本技术,出钢终点采用滑板挡渣,统计100炉数据钢包中的平均炉渣厚度为62.19mm,使用本专利技术可以降低60.1%的炼钢转炉1出钢过程中的下渣量。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种减少炼钢转炉出钢过程中下渣量的装置、方法

- 一种减少炼钢转炉出钢过程中下渣量的装置