压电元件以及压电元件应用器件

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种压电元件以及压电元件应用器件。

背景技术

压电元件一般具备基板、具有机电转换特性的压电体层、以及对压电体层进行夹持的两个电极。近年来,使用这样的压电元件来作为驱动源的器件(压电元件应用器件)的开发正在盛行。作为压电元件应用器件之一,具有以喷墨式记录头为代表的液体喷射头、以压电MEMS元件为代表的MEMS要素、以超声波传感器等为代表的超声波测量装置,还有压电致动器装置等。

作为压电元件的压电体层的材料(压电材料)而已知一种锆钛酸铅(PZT)。但是,近年来,从减少环境负载的观点出发,正在推进抑制了铅的含量的非铅系的压电材料的开发。

而且,近年来,强烈要求各种电子设备或电子产品等进一步的小型化、高性能化,伴随于此,对于压电元件也开始要求小型化、高性能化。

作为一种非铅系的压电材料,例如像专利文献1、2那样,提出了铌酸钾钠(KNN;(K,Na)NbO

具体而言,在专利文献1中公开了一种如下的压电薄膜元件,所述压电薄膜元件作为压电体层的主要成分而包含钾、钠、铌,且在下部电极层与上部电极层之间设置有电流阻挡层。

此外,在专利文献2中,公开了一种包含作为铌酸钾钠薄膜的压电体层的压电元件。此外,在专利文献2中,公开了一种压电体层至少各具备一层实质上不包含Mn的第一压电体层以及包含Mn的第二压电体层的情况。

如上文所述,迄今为止提出有作为非铅系的压电材料之一而使用了KNN的压电元件(KNN系压电元件)。但是,在使包含KNN的压电体层薄膜化的情况下,存在绝缘性降低且难以获得作为压电元件的优异的压电特性(尤其是漏电特性)的问题。

对此,在专利文献1中,公开了一种在压电体层与上部电极之间配置有绝缘性较高的材料的压电元件。但是,关于专利文献1的压电元件,由于包含KNN的压电体层自身的绝缘性不会提升,因此,有可能由于KNN以外的材料介于上部电极与下部电极之间而使作为压电元件的位移量降低。

此外,在专利文献2中,虽然公开了在压电体层中添加了Mn的压电元件,但由于仅使压电体膜的一部分含有Mn,因此,作为压电体层而难以赋予充分的绝缘性。

根据这样的情况,在KNN系压电元件中需求一种具有优异的绝缘性的压电体层。

另外,这样的问题并未被限定于搭载在以喷墨式记录头为代表的液体喷射头上的压电致动器内所使用的压电元件中,在其他压电元件应用器件内所使用的压电元件中也同样存在。

专利文献1:日本特开2009-130182号公报

专利文献2:日本特开2014-107563号公报

发明内容

为了解决上述的课题,根据本发明的第一方式,可提供一种压电元件,所述压电元件具备:基板;第一电极,其被形成在所述基板上;压电体层,其被形成在所述第一电极上;第二电极,其被形成在所述压电体层上,所述压电体层包含钾、钠、铌、氧和碳,在所述压电体层内的二次离子质谱分析中,碳的最大强度相对于氧的最大强度的比率为3.1×10

根据本发明的其他方式,可提供一种具备上述方式的压电元件的压电元件应用器件。

附图说明

图1为表示实施方式1的记录装置的概要结构的立体图。

图2为图1的记录装置的记录头的分解立体图。

图3为图1的记录装置的记录头的俯视图。

图4为图1的记录装置的记录头的剖视图。

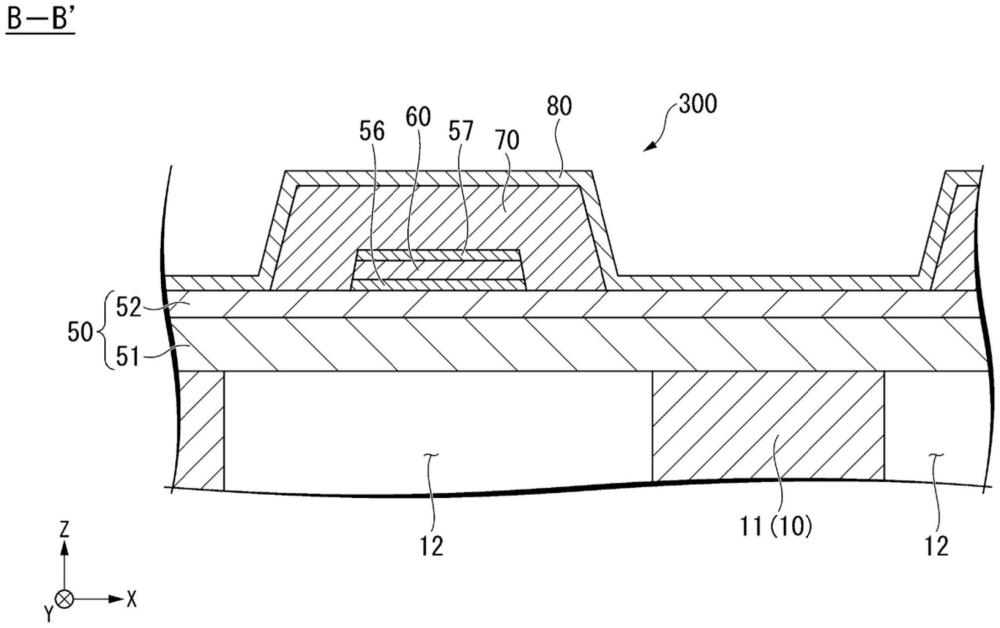

图5为图4的B-B’线放大剖视图。

具体实施方式

以下,参照附图而对本发明的实施方式进行说明。以下的说明为表示本发明的一个方式的说明,其能够在不脱离本发明的主旨的范围内任意地进行变更。另外,在各个附图中标记了相同符号的部件表示相同的部件,并适当地省略了说明。构成参照符号的文字后的数字通过包含相同文字的参照符号而被参照,且为了对具有相同结构的要素彼此进行区分而被使用。在无需对用包含相同文字的参照符号来表示的要素彼此进行区分的情况下,这些要素分别通过仅包含文字的参照符号而被参照。

在各个附图中,X、Y以及Z表示相互正交的三个空间轴。在本说明书中,将沿着这些轴的方向分别设为第一方向X(X方向)、第二方向Y(Y方向)以及第三方向Z(Z方向),并将各个图的箭头标记所指向的方向设为正(+)方向、将箭头标记的相反方向设为负(-)方向来进行说明。X方向以及Y方向表示板、层以及膜的面内方向,Z方向表示板、层以及膜的厚度方向或层叠方向。

此外,在各个附图中表示的结构要素、即各个部分的形状和大小、板、层以及膜厚、相对的位置关系、重复单位等有时会在对本发明进行说明的基础上被夸张地示出。另外,本说明书的“上”这样的术语并不是对结构要素的位置关系为“正上方”的情况进行限定。例如,后文叙述的“基板上的第一电极”或“第一电极上的压电体层”这样的表达不排除在基板与第一电极之间或第一电极与压电体层之间包含其他结构要素的情况。

压电元件应用器件

首先,参照附图而对作为本发明的实施方式所涉及的压电元件应用器件的一个示例、即具备记录头的液体喷射装置的一个示例的喷墨式记录装置进行说明。图1为表示喷墨式记录装置的概要结构的立体图。

如图1所示,在喷墨式记录装置(记录装置)I中,喷墨式记录头单元(头单元)II以可拆装的方式而被设置在盒2A、2B上。盒2A、2B构成了油墨供给单元。头单元II具有多个喷墨式记录头(记录头)1(参照图2等),并被搭载在滑架3上。滑架3以相对于轴向而移动自如的方式被设置于滑架轴5上,所述滑架轴5被安装在装置主体4上。这些头单元II或滑架3例如以能够分别喷出黑色油墨组合物以及彩色油墨组合物的方式而构成。

而且,驱动电机6的驱动力经由未图示的多个齿轮以及同步带7而被传递至滑架3,以使搭载了头单元II的滑架3沿着滑架轴5而被移动。另一方面,在装置主体4上设置有作为输送单元的输送辊8,纸张等作为记录介质(媒介)的记录薄片S通过输送辊8而被输送。另外,对记录薄片S进行输送的输送单元并不限于输送辊,也可以为带或滚筒等。

在记录头(头芯片)1中,作为压电致动器装置而使用了在后文中详细叙述的压电元件300(参照图2等)。通过使用压电元件300,从而能够避免记录装置I中的各种特性(压电特性、耐久性以及油墨喷射特性等)的降低。本实施方式的压电元件应用设备通过应用后述的压电元件300,从而能够特别地提高压电特性(特别是漏电特性)。

接下来,参照附图而对作为被搭载在液体喷射装置上的头芯片的一个示例的记录头(头芯片)1进行说明。图2为表示喷墨式记录头的概要结构的分解立体图。图3为表示喷墨式记录头的概要结构的俯视图。图4为图3的A-A’线剖视图。另外,在图2至图4中,分别示出了记录头1的结构的一部分的图,并被适当地进行了省略。

如附图所示,记录头(头芯片)1具备:喷嘴板20,其具备喷出液滴的喷嘴开口21;压力产生室12,其与喷嘴开口21连通;隔壁11,其被设置在喷嘴板20上,并形成压力产生室12;流道形成基板(基板)10,其形成压力产生室12的壁面的一部分;压电元件300,其被设置在基板10上;引线电极(电压施加部)90,其向压电元件300施加电压。

在基板10上形成有多个隔壁11。通过隔壁11而划分出多个压力产生室12。即,在基板10上,沿着X方向(排列设置有喷出相同颜色的油墨的喷嘴开口21的方向)而排列设置有压力产生室12。作为基板10,例如能够使用单晶硅基板。

在基板10之中压力产生室12的一端部侧(+Y方向侧),形成有油墨供给通道13和连通通道14。油墨供给通道13以压力产生室12的一端部侧的开口面积变小的方式而构成。此外,连通通道14在+X方向上具有与压力产生室12大致相同的宽度。在连通通道14的外侧(+Y方向侧)形成有连通部15。连通部15构成了歧管100的一部分。歧管100成为各个压力产生室12的共用的油墨室。这样,在基板10上,形成有由压力产生室12、油墨供给通道13、连通通道14以及连通部15所构成的液体流道。

在基板10的一个面(-Z方向侧的面)上接合有例如SUS制的喷嘴板20。在喷嘴板20上,沿着+X方向而排列设置有喷嘴开口21。喷嘴开口21与各个压力产生室12连通。喷嘴板20能够通过粘合剂或热焊接薄膜等而被接合在基板10上。

在基板10的另一个面(+Z方向侧的面)上形成有振动板50。振动板50例如由形成在基板10上的弹性膜51、和形成在弹性膜51上的绝缘体膜52而构成。弹性膜51例如由二氧化硅(SiO

第一电极60针对每个压力产生室12而被设置。也就是说,第一电极60作为针对每个压力产生室12而独立的单独电极而构成。第一电极60在±X方向上被形成为小于压力产生室12的宽度。此外,第一电极60在±Y方向上被形成为大于压力产生室12的宽度。即,在±Y方向上,第一电极60的两端部被形成至比振动板50上的与压力产生室12对置的区域更靠外侧为止。在第一电极60的一端部侧(与连通通道14相反的一侧)上连接有向压电元件300施加电压的引线电极(电压施加部)90。

压电体层70被设置在第一电极60与第二电极80之间。压电体层70为薄膜的压电体。压电体层70在±X方向上以与第一电极60的宽度相比而较宽的宽度而形成。此外,压电体层70在±Y方向上以与压力产生室12的±Y方向上的长度相比而较宽的宽度而形成。压电体层70的油墨供给通道13侧(+Y方向侧)的端部被形成至比第一电极60的+Y方向侧的端部更靠外侧为止。也就是说,第一电极60的+Y方向侧的端部通过压电体层70而被覆盖。另一方面,压电体层70的引线电极90侧(-Y方向侧)的端部处于比第一电极60的-Y方向侧的端部更靠内侧(+Y方向侧)处。也就是说,第一电极60的-Y方向侧的端部并未通过压电体层70而被覆盖。

第二电极80跨及+X方向而以在压电体层70以及振动板50上连续的方式被设置。也就是说,第二电极80作为多个压电体层70所共用的共用电极而构成。虽然在本实施方式中第一电极60构成了对应于压力产生室12而被独立设置的单独电极,且第二电极80构成了跨及压力产生室12的排列设置方向而被连续设置的共用电极,但也可以使第一电极60构成共用电极,且使第二电极80构成单独电极。

在本实施方式中,通过具有机电转换特性的压电体层70的位移,而使振动板50以及第一电极60进行位移。即,振动板50以及第一电极60实质上具有作为振动板的功能。但是,实际上,由于第二电极80也会通过压电体层70的位移而进行位移,因此振动板50、第一电极60、压电体层70以及第二电极80依次被层叠的区域作为压电元件300的可动部(也称为振动部)而发挥功能。

另外,在本实施方式中,既可以采用省略弹性膜51以及绝缘体膜52中的任意一方而作为振动板来发挥功能的方式,也可以采用省略弹性膜51以及绝缘体膜52而仅使第一电极60作为振动板来发挥功能的方式。

在形成有压电元件300的基板10(振动板50)上,通过粘合剂35而接合有保护基板30。保护基板30具有歧管部32。通过歧管部32而构成了歧管100的至少一部分。本实施方式的歧管部32在厚度方向(Z方向)上贯穿保护基板30,进而跨及压力产生室12的宽度方向(+X方向)而被形成。而且,歧管部32与基板10的连通部15连通。通过这些结构,从而构成了成为各个压力产生室12的共用的油墨室的歧管100。

在保护基板30上,在包含压电元件300的区域内形成有压电元件保持部31。压电元件保持部31具有不会妨碍压电元件300的运动的程度的空间。该空间既可以被密封,也可以不被密封。在保护基板30中,设置有在厚度方向(Z方向)上贯穿保护基板30的贯穿孔33。在贯穿孔33内露出有引线电极90的端部。

虽然作为保护基板30的材料例如可以列举出Si、SOI、玻璃、陶瓷材料、金属、树脂等,但更加优选为由与基板10的热膨胀率大致相同的材料来形成。

在保护基板30上,固定有作为信号处理部而发挥功能的驱动电路120。驱动电路120能够使用例如电路基板或半导体集成电路(IC:Integrated Circuit)。驱动电路120以及引线电极90通过由插穿贯穿孔33的接合引线等导电性金属丝所构成的连接配线121而被电连接。驱动电路120能够与打印机控制器200(参照图1)电连接。这样的驱动电路120作为压电致动器装置(压电元件300)的控制单元而发挥功能。

此外,在保护基板30上,接合有由密封膜41以及固定板42而构成的可塑性基板40。密封膜41由刚性较低的材料而构成,固定板42能够由金属等硬质的材料而构成。固定板42的与歧管100对置的区域成为厚度方向(Z方向)上被完全去除了的开口部43。歧管100的一个面(+Z方向侧的面)仅利用具有挠性的密封膜41而被密封。

这样的记录头1以接下来的动作而喷出油墨滴。

首先,从与未图示的外部油墨供给单元相连接的油墨导入口将油墨取入,并从歧管100到喷嘴开口21为止而用油墨将内部填满。之后,根据来自驱动电路120的记录信号而向与压力产生室12相对应的各个第一电极60与第二电极80之间施加电压,以使压电元件300进行挠曲变形。由此,各个压力产生室12内的压力升高,从而使油墨滴从喷嘴开口21被喷出。

压电元件

接下来,参照附图而对压电元件300的结构进行说明。图5为图4的B-B’线放大剖视图。

如附图所示,压电元件300具备:基板10;第一电极60,其被形成在基板10上;压电体层70,其被形成在第一电极60上,并包含钾、钠、铌、氧和碳;第二电极80,其被形成在压电体层70上。

在基板10中,设置有通过多个隔壁11而被划分出的压力产生室12。通过这样的结构,从而形成了压电元件300的可动部。此处所列举出的各个要素的厚度均为一个示例,能够在不变更本发明的主旨的范围内进行变更。

第一电极60以及第二电极80的材料优选为铂(Pt)、铱(Ir)等贵金属或他们的氧化物。第一电极60的材料以及第二电极80的材料只要为具有导电性的材料即可。第一电极60的材料和第二电极80的材料既可以相同,也可以不同。

基板10例如为由半导体、绝缘体所形成的平板。基板10既可以为单层,也可以为多层层叠而成的结构。

在基板10的另一个面(+Z方向侧的面)上,如上文所述而形成有由弹性膜51和绝缘体膜52而构成的振动板50。弹性膜51例如由二氧化硅(SiO

第一电极60被形成在基板10(在图5中为振动板50)上。第一电极60的形状为例如层状或薄膜状。第一电极60的厚度(Z轴方向上的长度)例如为10nm以上且200nm以下。第一电极60的平面形状(从Z轴方向观察到的形状)只要为在与第二电极80对置配置时于两者之间能够配置压电体层70的形状,则并未被特别限定。

作为第一电极60的材质,例如可以列举出镍、铱、铂等各种金属、它们的导电性氧化物(例如氧化铱等)、锶和钌的复合氧化物(SrRuO

第一电极60与第二电极80成为一对,从而能够成为用于向压电体层70施加电压的一个电极(例如,被形成在压电体层70的下方的下部电极)。

另外,也可以省略振动板50,而使第一电极60兼具作为振动板的功能。即,第一电极60也可以具有作为用于向压电体层70施加电压的一个电极的功能、和作为能够通过压电体层70的变动而发生变形的振动板的功能。

也可以在第一电极60与绝缘体膜52之间设置有紧贴层56。紧贴层56例如由氧化钛(TiO

此外,优选为,在第一电极60与压电体层70之间设置例如种子层(取向控制层)57。种子层具有对构成压电体层70的压电体的晶体的取向性进行控制的功能。即,通过在第一电极60上设置种子层57,从而能够使构成压电体层70的压电体的晶体向预定的面方位(例如,(100)面)择优取向。通过提高压电体层的晶体取向性,从而能够高效地利用结构域旋转并提高位移特性。作为种子层57的材质,例如可以列举出钛、镍、铱、铂等各种金属、这些金属的氧化物、或包含铋、铁、钛、铅等的化合物。

压电体层70被形成在第一电极60上。压电体层70为由通式ABO

(K

(0.1≤X≤0.9)

由上述式(1)所表示的复合氧化物为所谓的KNN系的复合氧化物。由于KNN系的复合氧化物为抑制了铅(Pb)等的含量的非铅系压电材料,因此,其生物相容性优异,而且环境负载也较少。并且,由于KNN系的复合氧化物即使在非铅系压电材料中压电特性也较为优异,因此,有利于提高各种特性。

在本实施方式中,在压电体层70的二次离子质谱分析(SIMS分析)中,碳的最大强度相对于氧的最大强度的比率为3.1×10

本发明者们在对压电体层70的绝缘性进行了调查时,辨明了如下情况,即,在构成压电体层70的KNN材料中的碳浓度较高的情况下漏电特性会劣化。也就是说,为了提高压电体层70内的绝缘性从而获得优异的漏电特性,减少作为压电体层70内的杂质的碳的浓度较为有效。具体而言,在SIMS分析中,辨明了如下情况,即,在碳的最大强度相对于氧的最大强度的比率为3.1×10

另外,虽然在本实施方式中关于压电体层70中的碳浓度的具体的降低方式并未被特别限定,但例如使压电体层70包含锂(Li)、抑制压电体层70内的空位的产生、或者在压电体层70的成膜时所使用的前驱体溶液中添加聚酯类醇高分子材料较为有效。

为了抑制在压电体层70内产生的空位,添加第一过渡金属较为有效。由于通过在压电体层70内包含第一过渡金属而使压电体层70内部的空位被第一过渡金属填埋,因此,能够进一步提高压电体层70的绝缘性。作为这样的第一过渡金属,优选为锰(Mn)、铜(Cu)、钴(Co)。尤其是锰(Mn)以及铜(Cu)较为有效,通过使压电体层70包含Mn和/或Cu,从而能够减少压电体层70的漏电电流。包含Mn时的优选的含有率相对于构成压电体层70的元素的总量而为0.1~2.0mol%。包含铜(Cu)时的含有率同样为0.1~2.0mol%。另外,压电体层70内所包含的第一过渡金属也可以为两种以上,在此情况下,第一过渡金属的总含量也可以设为0.1mol%以上且5mol%以下。

压电体层70中的碳浓度以及氧浓度的测量例如能够通过一般的SIMS分析来进行测量。但是,在SIMS分析中,无法保证在所测量的样品的表面附近或与样品邻接的邻接层之间的界面附近可以获得正确的浓度剖面。因此,在本实施方式中设为,在距与压电体层70邻接的第一电极60以及第二电极80之间的各个界面50nm、或者压电体层70的厚度之中去除了界面侧的四分之一而得的区域中实施SIMS分析。

此外,优选为,本实施方式中的压电体层70由向(100)面择优取向的多晶体而构成。通过以此方式而使压电体层70向(100)面择优取向,从而能够高效地利用结构域的旋转,并提高位移特性。压电体层70的厚度例如为50nm以上且2000nm以下。

另外,“向(100)面择优取向”是指,压电体层70的全部的晶体向(100)面取向了的情况、和大部分的晶体(50%以上、优选为80%以上、更优选为90%以上的结晶)向(100)面取向了的情况。

此外,由于在压电体层70由多晶体构成的情况下面内的应力会分散而成为均等,因此,难以产生压电元件300的应力破坏,从而提高了作为元件的可靠性。

构成压电体层70的压电材料只要为KNN系的复合氧化物即可,并未被限定于由上述式(1)所表示的组分。例如,也可以在铌酸钾钠的A位点或B位点中包含其他的金属元素(添加物)。作为这样的添加物的示例,可以列举出锰(Mn)、锂(Li)、钡(Ba)、钙(Ca)、锶(Sr)、锆(Zr)、钛(Ti)、铋(Bi)、钽(Ta)、锑(Sb)、铁(Fe)、钴(Co)、银(Ag)、镁(Mg)、锌(Zn)以及铜(Cu)等。其中,如上文所述,优选为包含锂(Li)。通过在压电体层70中包含锂,从而能够减少压电体层70中的碳量。根据这样的观点,锂的含有率优选为,相对于构成压电体层70的金属元素的总量而在1mol%以上。但是,考虑到由其他元素实现的压电特性的确保,从而锂的含有率优选为在10mol%以下。

前述的这些添加物也可以包含一个以上。一般情况下,添加物的量相对于成为主要成分的元素的总量而为20mol%以下,优选为15mol%以下,更优选为10mol%以下。通过利用添加物而提高各种特性,从而变得易于实现结构和功能的多样化。在为包含这些其他元素的复合氧化物的情况下,也优选为以具有ABO

此外,在本说明书中,“包含K、Na以及Nb的钙钛矿型的复合氧化物”为“包含K、Na以及Nb的ABO

虽然其他复合氧化物在本实施方式的范围内并未被限定,但优选为不含有铅(Pb)的非铅系压电材料。据此,成为生物相容性优异而且环境负载也较少的压电元件300。

第二电极80被形成在压电体层70上。第二电极80隔着压电体层70而与第一电极60对置配置。第二电极80的形状例如为层状或者薄膜状的形状。第二电极80的厚度例如为10nm以上且200nm以下。第二电极80的平面形状只要为在与第一电极60对置配置时于二者之间能够配置压电体层70的形状,则并未被特别限定。

作为第二电极80的材质,例如能够应用作为第一电极60的材质而在上文中所列举出的材质。但是,为了使压电体层70的杨氏模量相对于第二电极80的杨氏模量的比满足上述范围,从而优选为,作为第二电极80的材质而使用铂(Pt)或者铱(Ir)。

作为第二电极80的功能之一,可以列举出如下功能,即,与第一电极60成为一对,并且成为用于向压电体层70施加电压的另一个电极(例如,被形成在压电体层70的上方的上部电极)。

根据以上所说明的实施方式1所涉及的压电元件300,能够充分提高压电体层70的绝缘性。

此外,虽然在上述的实施方式中作为液体喷射头的一个示例而列举出喷墨式记录头来进行了说明,但本发明能够应用于液体喷射头整体中,也能够应用于喷射油墨以外的液体的液体喷射头中。作为其他液体喷射头,例如具有在打印机等图像记录装置中所使用的各种记录头、在液晶显示器等滤色器的制造中所使用的颜色材料喷射头、在有机EL显示器、FED(场发射显示器)等的电极形成中所使用的电极材料喷射头、在生物体芯片制造中所使用的生物体有机物喷射头等。

此外,本发明并不限于被搭载在液体喷射头内的压电元件中,也能够应用于被搭载在其他的压电元件应用器件内的压电元件中。作为压电元件应用器件的一个示例,可以列举出超声波器件、电机、压力传感器、焦电元件、强磁性体元件等。此外,在压电元件应用器件中,也包括利用了这些压电元件应用器件的完成体、例如利用了上述液体等喷射头的液体等喷射装置、利用了上述超声波器件的超声波传感器、将上述电机作为驱动源来利用的自动装置、利用了上述焦电元件的IR传感器、利用了铁电体元件的铁电体存储器等。

尤其是,本发明的压电元件作为被搭载传感器中的压电元件而较为优选。作为传感器,例如可以列举出陀螺仪传感器、超声波传感器、压力传感器、速度/加速度传感器等。在将本发明的压电元件应用于传感器中的情况下,例如,通过在第一电极60与第二电极80之间设置对从压电元件300被输出的电压进行检测的电压检测部,从而能够形成传感器。在这样的传感器的情况下,当压电元件300由于某些外界的变化(物理量的变化)而发生变形时,会伴随着该变形而产生电压。通过利用电压检测部来对该电压进行检测,从而能够检测出各种物理量。

接下来,对压电元件300的制造方法的一个示例进行说明。另外,虽然在下文中对通过化学溶液法(湿式法)而制造压电体层70的情况进行说明,但作为压电体层70的制造方法,并未被限定于湿式法,也可以为气相法。

首先,准备基板(硅基板)10,通过对基板10进行热氧化,从而在该表面上形成由二氧化硅(SiO

接下来,通过溅射法或蒸镀法等而在弹性膜51上形成锆膜,并通过对该锆膜进行热氧化,从而获得由氧化锆(ZrO

接下来,在绝缘体膜52上形成由金属钛(Ti)而构成的紧贴层56。紧贴层56能够通过溅射法等来形成。接下来,在紧贴层56之上形成由铂(Pt)而构成的第一电极60。第一电极60能够根据电极材料而适当地进行选择,例如能够通过溅射法、真空蒸镀法(PVD法)、激光消融法等气相成膜、旋涂法等的液相成膜等而形成。

接下来,在第一电极60上形成种子层57。种子层57例如通过涂敷包含金属络合物的溶液(前驱体溶液)并使之干燥、进而在高温下进行烧成从而获得金属氧化物的化学溶液法(湿式法)来形成。作为种子层57的材质,例如可以列举出钛、镍、铱、铂等各种金属、这些金属的氧化物。

接下来,在第一电极60上将预定形状的抗蚀剂作为掩膜而形成,同时对紧贴层56、第一电极60以及种子层57进行图案形成。紧贴层56、第一电极60以及种子层57的图案形成例如能够通过反应性离子蚀刻(RIE:Reactive Ion Etching)、离子铣削等干蚀刻、或使用了蚀刻液的湿蚀刻来实施。另外,紧贴层56、第一电极60以及种子层57的图案形成中的形状并未被特别限定。

接下来,在第一电极60上形成多层的压电体膜。

压电体层70由这些多层的压电体膜而构成。压电体层70例如能够通过涂敷包含金属络合物的溶液(前驱体溶液)并使之干燥、进而在高温下进行烧成从而获得金属氧化物的化学溶液法(湿式法)来形成。除此以外,也能够通过激光消融法、溅射法、脉冲激光沉积法(PLD法)、CVD(Chemical Vapor Deposition,化学气相沉积)法、气溶胶沉积法等来形成。在本实施方式中,从使压电体层70的面方位向(100)方向取向并提高压电体层70的杨氏模量的观点出发,优选为使用湿式法(液相法)。

在此,湿式法(液相法)是指,通过MOD法、溶胶-凝胶法等化学溶液法等而成膜的方法,且为区别于溅射法等气相法的概念。在本实施方式中,只要为能够形成面方位向(100)方向取向的压电体层70的方法,则也可以使用气相法。

例如,通过湿式法(液相法)而被形成的压电体层70具有多层的压电体膜74,所述多层的压电体膜74通过涂敷前驱体溶液而形成前驱体膜的工序(涂敷工序)、对前驱体膜进行干燥的工序(干燥工序)、对干燥后的前驱体膜进行加热以使之脱脂的工序(脱脂工序)、以及对脱脂后的前驱体膜进行烧成的工序(烧成工序)这一系列的工序而被形成。即,压电体层70通过将从涂敷工序到烧成工序为止的一系列工序重复实施多次而被形成。另外,在上述的一系列工序中,也可以在将从涂敷工序到脱脂工序位置重复实施了多次之后,实施烧成工序。

利用湿式法(液相法)而形成压电体层70的情况下的具体的步骤例如像接下来那样。

首先,对包含预定的金属络合物的前驱体溶液进行调节。前驱体溶液为,使可以通过烧成而形成包含K、Na以及Nb的复合氧化物的金属络合物在有机溶剂中溶解或分散而形成的液体。此时,也可以进一步对包含Mn、Li、Cu等添加物的金属络合物进行混合。通过使前驱体溶液混合包含Mn、Li或者Cu的金属络合物,从而能够进一步提高所获得的压电体层70的绝缘性。此外,通过在前驱体溶液中混合聚醚材料,从而能够减少所获得的压电体膜中的碳浓度。

作为包含钾(K)的金属络合物,可以列举出2-乙基己酸钾、醋酸钾等。作为包含钠(Na)的金属络合物,可以列举出2-乙基己酸钠、醋酸钠等。作为包含铌(Nb)的金属络合物,可以列举出2-乙基己酸铌、五乙氧基铌等。在作为添加物而添加了Mn的情况下,作为包含Mn的金属络合物,可以列举出2-乙基己酸锰等。在作为添加物而添加Li的情况下,作为包含Li的金属络合物,可以列举出2-乙基己酸锂等。此时,也可以一并使用两种以上的金属络合物。例如,作为包含钾(K)的金属络合物,也可以一并使用2-乙基己酸钾和醋酸钾。作为溶剂,可以列举出2-正丁氧基乙醇或正辛烷或它们的混合溶剂等。前驱体溶液也可以包含使含有K、Na、Nb的金属络合物的分散稳定的添加剂。作为这样的添加剂,可以列举出2-乙基己酸等。

并且,在形成有弹性膜51、绝缘体膜52、以及第一电极60的基板10上涂敷上述的前驱体溶液,从而形成前驱体膜(涂敷工序)。

接下来,将该前驱体膜加热至预定温度、例如130℃~250℃左右并使之干燥固定时间(干燥工序)。

接下来,通过将干燥后的前驱体膜加热至预定温度、例如250℃~450℃,并以该温度而保持固定时间,从而进行脱脂(脱脂工序)。

作为在干燥工序、脱脂工序以及烧成工序中所使用的加热装置,例如可以列举出通过红外线灯的照射而进行加热的RTA(Rapid Thermal Annealing,快速热退火)装置或加热板等。将上述的工序重复实施多次,从而形成由多层的压电体膜而构成的压电体层70。另外,在从涂敷工序到烧成工序为止的一系列工序中,也可以在将从涂敷工序到脱脂工序为止重复实施了多次之后,实施烧成工序。

此外,在压电体层70上形成第二电极80的前后,也可以根据需要而在600℃~800℃的温度范围内实施再加热处理(后退火)。通过以此方式而实施后退火,从而能够形成压电体层70与第一电极的良好的界面、以及压电体层70与第二电极80的良好的界面。此外,能够改善压电体层70的结晶性,并且能够进一步提高压电体层70的绝缘性。

在烧成工序之后,将由多个压电体膜构成的压电体层70图案形成为如图5所示的形状。图案形成能够通过反应性离子蚀刻或离子铣削等干蚀刻、或使用了蚀刻液的湿蚀刻来实施。

之后,在压电体层70上形成第二电极80。第二电极80能够通过与第一电极60相同的方法来形成。

通过以上的工序,从而制造出具备第一电极60、压电体层70和第二电极80的压电元件300。

实施例

以下,虽然通过实施例而更详细地对本发明进行说明,但本发明并不被这些实施例进行任何限定。

实施例1

首先,对成为基板的硅基板(6英寸)的表面进行热氧化,并在基板上形成了由二氧化硅而构成的弹性膜。另外,通过溅射法而在弹性膜上形成锆膜并对之热氧化,从而形成了由氧化锆(ZrO

接下来,在振动板上通过溅射法来形成由钛(Ti)而构成的紧贴层,进而在紧贴层上通过溅射法而形成了第一电极。第一电极通过在紧贴层上依次层叠包含铂(Pt)的层和包含铱(Ir)的层而构成。

接下来,按照以下的步骤而在第一电极上形成了种子层(取向控制层)。

首先,利用铋、铁、钛以及铅的丙酸溶液,并以成为Bi:Pb:Fe:Ti=110:10:50:50的方式而进行了调配。通过旋涂法而将该溶液涂敷在第一电极上。然后,针对涂敷了的溶液而利用加热板在350℃下实施干燥/脱脂,并使用RTA(Rapid Thermal Annealing)而在650℃下实施3分钟的加热处理,由此形成了种子层(取向控制层)。

接下来,按照以下的步骤而在第一电极上形成了压电体层。

首先,使用由2-乙基己酸钾、2-乙基己酸钠、2-乙基己酸锂、2-乙基己酸铌、2-乙基己酸锰而构成的前驱体溶液,并以成为K

然后,将前驱体膜在180℃下进行干燥(干燥工序),接下来,在380℃下实施了3分钟的脱脂(脱脂工序)。

接下来,针对脱脂后的前驱体膜,使用RTA(Rapid Thermal Annealing)在在700℃下实施3分钟的加热处理,由此形成了压电体膜(烧成工序)。另外,烧成工序中的升温速率设为了10℃/sec。将从该涂敷工序到烧成工序为止的工序重复实施五次,从而制作出由多层的压电体膜而构成的总膜厚为400nm的压电体层。

在此,将所获得的压电体层中的一部分作为SIMS分析用样品而切出。

最后,在剩余的压电体层上,通过溅射法而与第一电极同样地形成由铂(Pt)而构成的第二电极,由此获得了压电元件。

实施例2

除了将压电体层的组分设为K

实施例3

除了将烧成工序中的加热温度设为800℃且将升温速率设为60℃/sec之外,均与实施例2相同。

实施例4

除了在前驱体溶液中添加了聚醚材料之外,均与实施例1相同。

比较例1

除了将压电体层的组分设为K

针对上述的各个实施例、比较例而实施了碳以及氧含量的测量(SIMS)、以及漏电电流的测量。

碳以及氧含量的测量(SIMS)

通过SIMS而沿着厚度方向对SIMS分析用样品的碳以及氧含量进行了测量。具体而言,使用二次离子质谱分析(SIMS)装置(“IMS-7f扇区型”CAMECA公司制造)而实施了测量。在一次离子中,将15keV的Cs+设为10nA的射束电流以100μm见方进行光栅扫描,并从中心33μmφ检测出负的二次离子。为了防止充电而使用了电子枪。

漏电电流测量

使用微电流表(惠普公司制造:4140B)而对所获得的压电元件的漏电电流进行了测量。测量条件为,将delay time设为60秒,将第一电极侧设为drive,并对电场强度500kV/cm中的漏电电流进行了计测。

将以上的测量结果示于表1中。另外,表1中的“氧强度”是指,压电体层中的最大碳强度(cps)被检测出的位置处的氧强度(cps)。此外,表1中的“漏电电流量”以及“碳强度与氧强度之比”中的“E-0x”表示“×10

表1

实验结果

如表1所示,在实施例1~4中辨明了如下情况,即,能够使压电体层中的碳强度与氧强度之比充分降低,并且也能够大幅地抑制漏电电流量。

符号说明

I…喷墨式记录装置(液体喷射装置);II…喷墨式记录头单元(头单元);1…喷墨式记录头(液体喷射头);10…基板;12…压力产生室;13…油墨供给通道;14…连通通道;15…连通部;20…喷嘴板;21…喷嘴开口;30…保护基板;31…压电元件保持部;32…歧管部;40…柔性基板;50…振动板;51…弹性膜;52…绝缘体膜;56…紧贴层;57…种子层;60…第一电极;70…压电体层;80…第二电极;90…引线电极;100…歧管;300…压电元件。

- 压电元件及其制造方法、以及压电元件应用装置

- 层叠压电元件、压电振动装置和电子设备

- 层叠压电元件、压电振动装置和电子设备

- 层叠压电元件、压电振动装置和电子设备

- 低电容变化率压电陶瓷元件、压电陶瓷及其制作方法

- 压电元件、压电元件应用器件以及压电元件的制造方法

- 压电元件、压电元件应用器件以及压电元件的制造方法