一种制备L-草铵膦的氧气循环生物反应器

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及一种氧气循环生物反应器,具体涉及一种氧化-还原偶联法生产精草铵膦的氧气循环生物反应器,属于精草铵膦生产领域。

背景技术

草铵膦(glufosinate-ammonium)化学名称为4-[羟基(甲基)膦酰基]-DL-高丙氨酸,是世界第二大转基因作物耐受除草剂,由赫斯特公司(几经合并后现归属拜耳公司)开发生产,又称草铵膦铵盐、Basta、Buster等,属膦酸类除草剂,非选择性(灭生性)触杀型除草剂是谷氨酰胺合成酶抑制剂。

众所周知,灭生性除草剂市场巨大。目前,世界三大除草剂分别为百草枯,草甘膦,草铵膦。在市场使用方面,草甘膦独占鳌头,但是由于其长期使用,使得大量杂草产生抗性,而草甘膦也趋于失效;中国农业部已发布公告说明,百草枯由于其剧毒性,已被列入《鹿特丹公约》,百草枯在2014年7月1日停止生产,2016年7月1日禁止使用;全球越来越多国家禁用或限用。而目前草铵膦产量虽小,却具有优异的除草性能和较小的药害副作用,因此,在未来一段时间内拥有巨大的市场潜力。

草铵膦有两种光学异构体,分别为L-草铵膦和D-草铵膦。但只有L-型具有生理活性, (其分子结构如图二所示)且在土壤中易分解,对人类和动物的毒性较小,除草谱广,对环境的破坏力小。

目前,市场上销售的草铵膦一般都是外消旋混合物。若草铵膦产品能以L-构型的纯光学异构体形式使用,可显著降低草铵膦的使用量,这对于提高原子经济性、降低使用成本、减轻环境压力具有重要意义。在精草铵膦(L-草铵膦)的制备路线中,氧化-还原偶联法以其独有的生产工艺便捷环保,生产原料转化率高,产物光学纯度高,等优点更具有工业化应用以及大规模推广的必要性。其中氧化阶段的反应原理如图4所示。

由于在“氧化”阶段由于反应需要氧气的参与,因此,适合氧传递的反应器设计变得尤为重要。同时,反应器既要满足稳定供氧的需求也要符合经济节能的标准,与此同时还要做到安全可靠,使反应高效稳定的进行。目前市面上的反应器以普通发酵罐为主,既不能使氧气充分、均匀的与其他底物接触,也不能将通进罐内的氧气循环利用,大大降低了反应的效率且过多消耗的原料阻碍了工业化生产,造成经济损失和资源的浪费。

发明内容

本发明的目的在于提供一种制备L-草铵膦的氧气循环生物反应器。本发明所设计的反应器不仅可以均匀供氧;增大反应液与氧气接触面积;同时还能够将反应中副产物过氧化氢分解释放出来的氧气进行回收,纯化和再利用,从而达到氧气循化使用的效果。

本发明所述的一种制备L-草铵膦的氧气循环生物反应器,其特征在于,包括:

反应器罐体,其内腔经氧气透气膜分隔成上、下两部分,其中下部分为反应纯化腔,用于对通入的氧气进行纯化,下部分为氧气缓冲腔,用于暂存经纯化后的氧气;反应器罐体底部设有排水口,排水口与反应器罐体的反应纯化腔连通,用于排出反应纯化腔内的废水;反应器罐体的顶部设有可与氧气收集腔互相连通的氧气出口,用于将反应器罐体内纯化后的氧气排入氧气收集装置内进行储存;

氧气纯化装置,设置于反应器罐体的反应纯化腔内,包括气体分布器和氧气导流管,所述气体分布器铺设于反应纯化腔的底部,用于将氧气分布至反应器罐体内的各个位置;所述氧气导流管设置于反应器罐体的内腔,并且氧气导流管的下端作为氧气导流管的出气口与气体分布器的入气口相连通,用于向气体分布器内通入气体;氧气导流管的上端作为氧气导流管的进气口从氧气透气膜穿出后设置于氧气缓冲腔内,并与氧气泵管路连通,用于向反应纯化腔内通入氧气;

以及氧气再循环装置,包括氧气储存机构和氧气供给机构,其中所述氧气储存装置,包括氧气储罐、出气管和压力自控阀,所述氧气储罐通过出气管与反应器罐体的氧气出口管路连通;所述压力自控阀设置于出气管与反应器罐体连接处,通过压力自控阀两端的压力差控制压力自控阀的通断;所述氧气供给装置包括氧气泵和连通管;所述氧气泵的入气口通过连通管与所述氧气储罐的出气口管路连通,所述氧气泵的出气口与气体分布器的进气端以及氧气导流管的下端相连通,并且所述氧气泵功率可根据反映体系大小自由装配,氧气通过氧气泵供给进入反应罐体,再经由气体分布器均匀的通入到反应液中。

所述压力自控阀包括推动部和封堵部,所述推动部包括支撑座和上推杆,所述支撑座安装于反应器罐体的氧气出口处,用于固定上推杆;所述上推杆的上端与支撑座固连,用于推动封堵部以控制封堵部的通断;所述封堵部包括活塞、下推杆、阀片以及弹簧,所述活塞设置于出气管的端部,并位于上推杆的下方,活塞上开设有通气孔,用于实现活塞上、下两侧的连通;所述下推杆滑动设置于活塞上,其下端连接有可与活塞底面贴合的阀片;所述阀片贴覆于活塞的底面,并通过嵌入活塞底部的弹簧与之连接。

所述活塞与出气管的内壁之间增设密封圈,使得活塞与出气管密封滑动连接,用于防止活塞滑动过程中氧气发生泄露。

所述氧气纯化装置还包括折流板组,所述折流板组包括若干块折流板,且折流板水平交错设置于反应纯化腔内。

所述氧气导流管的进气口为倒锥形开口,即氧气导流管的进气口直径从上到下递减。

所述氧气导流管的进气口与外置的鼓风机相连通,用于抽取氧气压入下方的气体分布器内。

所述氧气透气膜为防水透气膜,由无纺布层和聚乙烯高分子防水透气层组成。

所述气体分布器上连接有均匀排列分布的喷气嘴,每两个喷气嘴间的距离布置相等,使得均匀地使氧气能分布至反应器内的各个位置。

所述气体分布器为正多边环形,气体分布器布置满反应器罐体的整个底部。

所述出气管的第一端部与氧气储罐的进气口连通,第二端部插入反应器罐体的通气孔处,并与之密封相连,且所述出气管的第一端部设有可调节管内流速的储罐阀;所述出气管的第一端部内径小于所述出气管的第二端部的内径。

本发明不仅可以让氧气与其他反应物充分接触,提高反应效率,还突破性设计了氧气的纯化、回收、再利用装置,使得反应器中的氧气可以循环利用,节约能源,有效提高了氧化 -还原偶联法制备精草铵膦工业化生产的经济效益。

本发明的有益效果为:

(1)本发明设置了压力自控阀,可在反应器罐体内的氧气气压较高时进行泄放氧气泄压,防止氧气压力过高而产生爆炸的隐患发生,相比于通常的泄压阀将压力全部泄放的方式,本发明的压力自控阀可在压力降低后及时自动闭合,保证反应器罐体内的反应继续高效进行,且此结构可以在实现氧气自循环的同时对溢出的多余氧气进行自动收集,同时无需停止工作打开反应器罐体来收集氧气,使用更加的便捷,减少了打开反应器这一工序,节省了大量时间成本和人力成本。本发明的氧气自循环结构相比于现有技术的反应器,可以实现真正的无死角搅拌,克服原始反应器搅拌桨搅动面积小的缺陷,使得精草铵膦生产过程中氧化步骤反应的反应效果更好,工作效率更高;

(2)本发明的出气管和氧气储罐可对多余的溢出氧气进行直接收集,一步到位方便后续的氧气利用,使得整个处理过程更加简单快捷,提高了工作效率;

(3)本发明的反应器罐体内安装有折流板,可对固液气三种物质进行扰动,使其接触时间更长,接触面积更大,使氧气的搅拌效果更好,提高了氧化反应效率,缩短氧化反应时间,从而提高了终产物精草铵膦的生产效率;

(4)本发明的活塞连接有密封圈,可保证活塞在移动的同时不会泄露气体,从而保证压力自控阀始终能实现及时开启和闭合的功能,避免氧气泄露发生危险;

(5)本发明的氧气透气膜为防水透气膜,在允许氧气通过的同时可防止其他反应物或产物被氧气携带溢出,从而使反应底物D,L-草铵膦和氨基酸氧化酶能始终停留在反应区域内进行充分反应,保证反应效率不会降低,使反应高效进行,提高了精草铵膦制备的生产效率;

(6)本发明的气体分布器为正多边形,上面连接有喷气嘴,可将氧气均匀分布至反应器罐体的各个位置,使得氧气对反应液的搅拌效果更好,相比于传统反应器的搅拌桨,氧气循环的气体移动速度更快,搅拌更剧烈,大大提高了终产物精草铵膦的生产效率。

附图说明

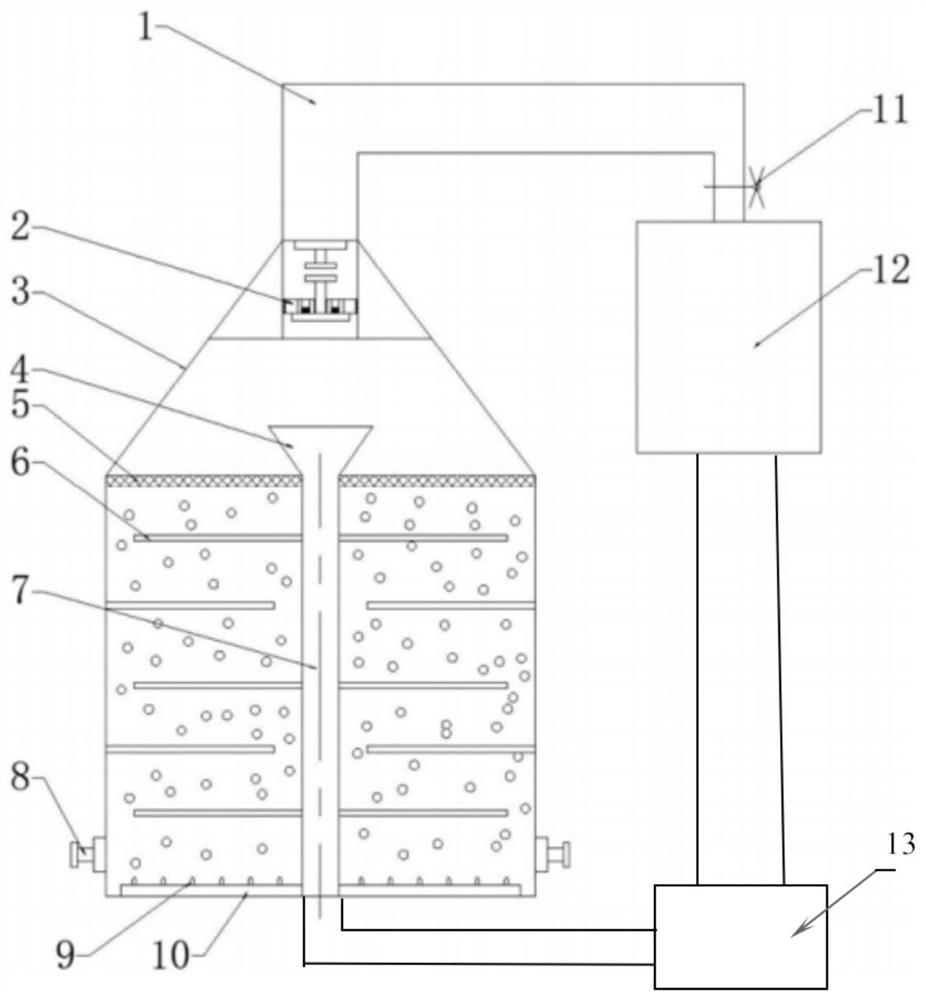

图1是本发明的结构图。

图2是本发明的压力自控阀结构图。

图3是L-草铵膦分子结构图。

图4是氧化-还原偶联法制备精草铵膦的反应原理图。

图5是本发明所述反应器与传统反应器的反应体系转化曲线对比示意图。

具体实施方式

下面结合附图进一步说明本发明。

参照附图:

实施例1本发明所述的一种制备L-草铵膦的氧气循环生物反应器,包括:

反应器罐体3,其内腔经氧气透气膜分隔成上、下两部分,其中下部分为反应纯化腔,用于对通入的氧气进行纯化,下部分为氧气缓冲腔,用于暂存经纯化后的氧气;反应器罐体 3底部设有排水口8,排水口8与反应器罐体3的反应纯化腔连通,用于排出反应纯化腔内的废水;反应器罐体3的顶部设有可与氧气收集腔互相连通的氧气出口,用于将反应器罐体内纯化后的氧气排入氧气收集装置内进行储存;

氧气纯化装置,设置于反应器罐体的反应纯化腔内,包括气体分布器10和氧气导流管 7,所述气体分布器10铺设于反应纯化腔的底部,用于将氧气分布至反应器罐体内的各个位置;所述氧气导流管7设置于反应器罐体的内腔,并且氧气导流管7的下端作为氧气导流管的出气口与气体分布器10的入气口相连通,用于向气体分布器内通入气体;氧气导流管7 的上端作为氧气导流管的出气口从氧气透气膜穿出后设置于氧气缓冲腔内,并与氧气泵管路连通,用于向反应纯化腔内通入氧气;

以及氧气再循环装置,包括氧气储存机构和氧气供给机构,其中所述氧气储存装置,包括氧气储罐12、出气管1和压力自控阀2,所述氧气储罐12通过出气管1与反应器罐体3的氧气出口管路连通;所述压力自控阀2设置于出气管1与反应器罐体3连接处,通过压力自控阀两端的压力差控制压力自控阀的通断;所述氧气供给装置包括氧气泵13和连通管;所述氧气泵的入气口通过连通管与所述氧气储罐12的出气口管路连通,所述氧气泵的出气口与气体分布器10的进气端相连通,并且所述氧气泵功率可根据反映体系大小自由装配,氧气通过氧气泵供给进入反应罐体3,再经由气体分布器10均匀的通入到反应液中。

所述压力自控阀2包括推动部和封堵部,所述推动部包括支撑座14和上推杆15,所述支撑座14安装于反应器罐体3的氧气出口处,用于固定上推杆15;所述上推杆15的上端与支撑座14固连,用于推动封堵部以控制封堵部的通断;所述封堵部包括活塞17、下推杆 16、阀片18以及弹簧20,所述活塞17设置于出气管1的端部,并位于上推杆15的下方,活塞17上开设有通气孔21,用于实现活塞上、下两侧的连通;所述下推杆16滑动设置于活塞17上,其下端连接有可与活塞底面贴合的阀片18;所述阀片18贴覆于活塞17的底面,并通过嵌入活塞17底部的弹簧20与之连接。

实施例2本实施例所述的一种制备L-草铵膦的氧气循环生物反应器,包括反应器罐体 3,所述反应器罐体3侧壁上的底部连接有排水口8,所述反应器罐体3内安装有沿竖直方向的氧气导流管7,所述氧气导流管7底部连接有气体分布器10,氧气导流管7顶部周围设置有将反应器罐体3上、下分隔的氧气透气膜5,反应器罐体3的顶部设置有氧气出口,所述氧气出口与出气管连接处安装有压力自控阀2,所述压力自控阀2包括连接于氧气出口的支撑座14、上推杆15、活塞17、下推杆16、弹簧20和阀片18,所述支撑座14下方连接有上推杆15,所述上推杆15下方安装有活塞17,所述活塞17内安装有与上推杆15位置相对应的下推杆16,所述下推杆16下方连接有与活塞17底面贴合的阀片18,所述阀片18 连接有安装于活塞17内的弹簧20,活塞17内还开设有通气孔21。

本发明设置了压力自控阀2,可在氧气气压较高时进行泄放氧气泄压,防止氧气压力过高而产生爆炸的隐患发生,相比于通常的泄压阀将压力全部泄放的方式,本发明的压力自控阀2可在压力降低后及时自动闭合,保证反应器罐体3内的反应继续高效进行,且此结构可以在实现氧气自循环的同时对溢出的多余氧气进行自动收集,同时无需停止工作打开反应器罐体3来收集氧气,使用更加的便捷,减少了打开反应器这一工序,节省了大量时间成本和人力成本。本发明的氧气自循环结构相比于现有技术反应发酵罐,可以实现真正的无死角搅拌,克服了通氧反应循环结构中D,L-草铵膦和菌液始终有一部分无法进入循环对流的缺陷,使得草铵膦生产工艺效率更高,效果更好。

实施例3本实施例重点阐述与上述实施例相比的改进之处,相同之处不再赘述,在本实施例中,所述反应器罐体3顶部的氧气出口连接有出气管1,所述出气管1连接有氧气储罐12,出气管1上安装有储罐阀11,具体的,所述出气管的第一端部与氧气储罐的进气口连通,第二端部插入反应器罐体的通气孔处,并与之密封相连,且所述出气管的第一端部设有可调节管内流速的储罐阀;所述出气管的第一端部内径小于所述出气管的第二端部的内径。本实施例的出气管1和氧气储罐12可对多余的溢出氧气进行直接收集,一步到位方便后续的氧气利用,使得整个处理过程更加简单快捷,提高了工作效率。

实施例4本实施例重点阐述与上述实施例相比的改进之处,相同之处不再赘述,在本实施例中,所述氧气透气膜5下方的反应器罐体3内安装有水平交错布置的折流板6。具体的,折流板分为两类,第一类折流板围在氧气导流管周围,并且第一类折流板的外沿与反应器罐体的内壁之间留有间隙;第二类折流板的外沿与反应器罐体的内壁固连,内沿与氧气导流管之间留有间隙,且第一类折流板与第二类折流板上、下交错设置于反应器罐体的反应纯化腔内,并保持第一类折流板和相邻的第二类折流板之间的间隙交错排布。本实施例的反应器罐体3内安装有折流板6,可对固液气三种物质进行扰动,使其接触时间更长,使氧气的搅拌效果更好,提高了氧气与氨基酸氧化酶的接触面积从而大幅提升氧化阶段的反应效率。

氧气导流管7将整个罐体分成两个部分并用于固定部分折流板6,这样使得通入的氧气折流途径更长,反应液与氧气接触面积更大,反应的气流搅拌更均匀。从氧气泵13通出的同时经由氧气导流管7和气体分布器10,由于氧气导流管7内径较大,可以起到一个气压平衡与缓冲的作用,在选择氧气泵功率时多有助益。同时经由氧气导流管7进入纯化腔再回收循化利用,可以弥补反应过程中副产物过氧化氢分解产生氧气量不足的情况。

实施例5本实施例重点阐述与上述实施例相比的改进之处,相同之处不再赘述,在本实施例中,所述活塞17的侧面连接套设密封圈19。本实施例的活塞17连接有密封圈19,可保证活塞17在移动的同时不会泄露气体,从而保证压力自控阀2始终能实现及时开启和闭合的功能,避免氧气泄露发生危险。

实施例6本实施例重点阐述与上述实施例相比的改进之处,相同之处不再赘述,在本实施例中,所述氧气透气膜5为防水透气膜,由无纺布层和聚乙烯高分子防水透气层组成,气孔的孔径只允许氧分子通过。在允许氧气通过的同时可防反应液和其他副产物被氧气携带溢出,从而使反应原料能始终停留在反应区域内进行充分反应,保证了原料D,L-草铵膦和氨基酸氧化酶的高效利用率,使反应高效进行,提高了反应器的工作效率。

实施例7本实施例重点阐述与上述实施例相比的改进之处,相同之处不再赘述,在本实施例中,所述气体分布器10上连接有均匀排列分布的喷气嘴9,气体分布器10为正多边环形,优选为正八边环形。本实施例的气体分布器10为正多边形,上面连接有喷气嘴9,可将氧气均匀分布至反应器罐体3的各个位置,使得氧气气流对反应液的搅拌效果更好,相比于污水循环的方式,氧气循环的气体移动速度更快,搅拌更剧烈,提高了反应器的工作效率。

实施例8本实施例针对500ml反应液体系,分别使用本发明反应器与传统反应器分别同步进行草铵膦制备过程中氧化阶段的反应。在除反应器以外,其他反应条件相同情况下,本实施例可具体展现本发明所述反应器的反应效果及无死角通气搅拌情况。

(1)将工程菌E.coli BL21(DE3)/pET28b-CeDAAO-I16F-R54H-Y57N-R219K-N312H接种至含有50μg/mL卡那霉素的LB液体培养基中,37℃,200rpm下培养12h,再以1% (v/v)接种量接种至新鲜的含有50μg/mL卡那霉素抗性的LB液体培养基中,于37℃, 150rpm下培养至菌体OD

E.coliBL21(DE3)/pET28b-CeDAAO-I16F-R54H-Y57N-R219K-N312H湿菌体添加量为10g,加入终浓度600mM的D,L-草铵膦,过氧化氢酶(3000U/mg)终浓度为0.1g/L,pH=8.0(20mM)的磷酸缓冲液,构成反应体系500mL。将这500mL反应液加入到本发明所述反应器中,通气量1L/min,在30℃下进行反应,流加氨水使反应液pH维持在8.0。通过液相方法检测反应过程中产物2-羰基-4-[羟基(甲基)膦酰基]丁酸的浓度反应进程曲线如图5所示。

(2)将工程菌E.coli BL21(DE3)/pET28b-CeDAAO-I16F-R54H-Y57N-R219K-N312H接种至含有50μg/mL卡那霉素的LB液体培养基中,37℃,200rpm下培养12h,再以1%(v/v)接种量接种至新鲜的含有50μg/mL卡那霉素抗性的LB液体培养基中,于37℃, 150rpm下培养至菌体OD

E.coli BL21(DE3)/pET28b-CeDAAO-I16F-R54H-Y57N-R219K-N312H湿菌体添加量为 10g,加入终浓度600mM的D,L-草铵膦,过氧化氢酶(3000U/mg)终浓度为0.1g/L,pH=8.0(20mM)的磷酸缓冲液,构成反应体系500mL。将此500mL反应液加入传统反应器中,通气量1L/min,在30℃、磁力搅拌转速为600rpm下进行反应,流加氨水使反应液pH维持在8.0。通过液相方法检测反应过程中产物2-羰基-4-[羟基(甲基)膦酰基]丁酸的浓度反应进程曲线如图5所示。

由图5可知在反应进行到第8小时时,使用本发明所述反应器的反应体系转化率可达到 97.2%,而传统反应器中的反应液,在相同反应时间,相同反应条件下转化率只有62%。

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也包括本领域技术人员根据本发明构思所能够想到的等同技术手段。

- 一种制备L-草铵膦的氧气循环生物反应器

- 一种用于生产L-草铵膦的谷氨酸脱氢酶突变体及L-草铵膦生产方法