一种复合型万牛米级高承载紧凑型精密减速装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明是属于精密机械传动领域,尤其是涉及一种复合型万牛米级高承载紧凑型精密减速装置。

背景技术

随着装备对快速响应、可靠性和安全性的不断提升,快速机动装备,逐渐从液压驱动向电驱转换。但由于空间的限制,对电驱的结构提出严格要求,对于10000Nm以上的载荷工况下,需要采用电机+减速装备,以满足瞬时高承载和结构紧凑的要求。

但传统齿轮减速器体积过大,行星减速器轴向尺寸偏长不能满足尺寸要求,谐波减速器不能满足大扭矩和强过载要求,摆线减速器虽然可以满足承载和宽度要求,但是径向尺寸偏大。所以急需发明一种平行式输出、强过载和紧凑型精密减速装置,以满足20000Nm以上的扭矩要求。

发明内容

本发明的目的是在于克服现有技术的不足之处,提供一种复合型万牛米级高承载紧凑型精密减速装置。

本发明的上述目的通过如下技术方案来实现:

一种复合型万牛米级高承载紧凑型精密减速装置,其特征在于:包括机架、输入轴、输入轴支撑轴承、行星架、曲柄轴、同步轮、摆线轮、针齿壳、输出齿轮、输出齿轮支撑轴承;

所述机架由外壳体和外壳盖两部分固定连接构成;所述机架内具有左、右两个平行设置的安装腔;所述行星架固定安装于机架内的一个安装腔内;所述行星架整体为盘形结构,所述行星架上设置有中心孔,在中心孔靠近外壳盖的一端设置有内轴承安装台;行星架上以中心孔的轴线为中心沿圆周方向均布设置有三组轴承安装孔,并在行星架外圈上相对设置有两个外轴承安装台;

所述输入轴为具有内花键孔和外齿的齿轮轴,所述输入轴的外圆面通过输入轴支撑轴承与行星架的内轴承安装台部位配合连接;

所述曲柄轴为三个,每个曲柄轴由两个呈180°相对设置的偏心外圆部及设置于两偏心外圆部外侧的两同轴设置的轴端部构成;三个曲柄轴通过安装在两轴端部的轴承分别可转动式支撑于行星架上的三组轴承安装孔内;在三个曲柄轴靠近外壳盖的一端轴端部分别安装有一同步轮,三个同步轮均与输入轴上的外齿相啮合;

所述摆线轮为两片,在两片摆线轮上均沿圆周方向均布设置有三个驱动孔,两片摆线轮通过三个驱动孔分别与三个曲柄轴的两侧偏心外圆部形成可相对转动式配合;

所述针齿壳的内圈沿圆周方向均布安装有针齿销,通过针齿销与两片摆线轮的外圈形成齿啮合;所述针齿壳通过安装在内圈内位于针齿销两侧的支撑轴承与行星架上的两外轴承安装台部位形成配合;在针齿壳的外圈上设置有外齿;

所述输出齿轮设置于机架的另一安装腔内,所述输出齿轮具有中心花键孔和外齿,输出齿轮的外齿和针齿壳的外齿形成齿啮合,在输出齿轮的外圈位于其外齿的两侧各安装一输出齿轮支撑轴承,通过两输出齿轮支撑轴承与机架内腔形成可转动式支撑配合;输出齿轮的中心花键孔形成动力输出接口。

进一步的:在摆线轮上的每个驱动孔内固定有一驱动套,通过驱动套与曲柄轴的偏心外圆接触。

进一步的:安装在曲柄轴两轴端的轴承采用对称布置的圆锥轴承,曲柄轴端部采用花键与同步轮驱动连接。

本发明具有的优点和积极效果:

1、本发明采用一级行星摆线+二级平行齿的传动方式,具有行星摆线传动轴向尺寸小、速比大和过载能力前的特点,实现轴向尺寸控制与承载能力保障,满足了平行式输出的要求。

2、本发明将第一级行星摆线部分的行星架固定,采用针齿壳输出的方式,同时将针齿壳设计为齿轮形式实现模块化的输入驱动。

3、本发明的输出端大齿轮采用中心花键输出,两端轴承支撑的方式,保证输出承载强度,可满足20000Nm以上的扭矩要求。

4、本发明首先通过内部渐开线摆线传动设计,满足大速比的同时,缩小减速器轴向尺寸,与传统行星传动相比缩小50%;同时针齿壳采用一体化设计,原始安装法兰部分设计为外齿结构,减小以往的针齿壳与齿轮的安装环节的同时,避免增加轴向安装尺寸和径向齿轮直径,实现了减速装置的小型化和紧凑化设计。

附图说明

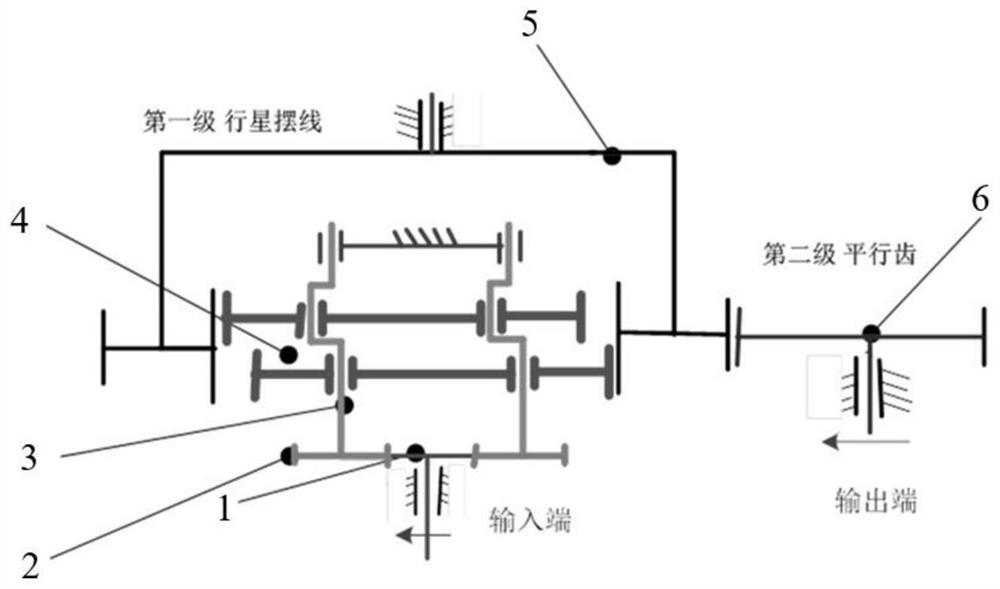

图1是本发明的传动原理图;

图2是本发明的外观示意图1;

图3是本发明的外观示意图2;

图4是本发明的内部结构图;

图5是本发明第一级行星摆线机构的平面图;

图6是本发明第一级行星摆线机构的纵向剖视图。

具体实施方式

以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

一种复合型万牛米级高承载紧凑型精密减速装置,请参见图1-6,其发明点为:主要包括机架7、输入轴1、输入轴支撑轴承9、行星架10、曲柄轴3、同步轮2、摆线轮4、针齿壳5、输出齿轮6、输出齿轮支撑轴承8。

所述机架由外壳体和外壳盖两部分通过螺钉连接构成,机架内具有左、右两个平行设置的安装腔,安装腔的形状为圆柱形。

所述行星架固定安装于机架内的一个安装腔内,其为固定件。所述行星架由同轴设置的两部通过螺钉连接构成,行星架与机架通过销钉定位并通过螺钉固定连接。所述行星架整体为盘形结构,所述行星架上设置有中心孔,在中心孔靠近外壳盖的一端设置有内轴承安装台。行星架上以中心孔的轴线为中心沿圆周方向均布设置有三组轴承安装孔,并在行星架的两部分的外圈上各设置一外轴承安装台。

所述输入轴为具有内花键孔和外齿的齿轮轴,所述输入轴的外圆面(非齿部分)通过输入轴支撑轴承与行星架的内轴承安装台部位配合连接,将输入轴同轴支撑于行星架上。

所述曲柄轴为三个,每个曲柄轴由两个偏心外圆部及设置于两偏心外圆部外侧的两同轴设置的轴端部构成,两偏心外圆部呈180°相对设置。三个曲柄轴通过安装在两轴端部的轴承分别可转动式支撑于行星架上的三组轴承安装孔内。在三个曲柄轴靠近外壳盖的一端轴端部分别安装有一同步轮,三个同步轮均与输入轴上的外齿相啮合,实现将输入轴的转动通过齿啮合传递到三个曲柄轴上。

所述摆线轮为两片,在两片摆线轮上均沿圆周方向均布设置有三个驱动孔,在每个驱动孔内均紧固安装有一驱动套,两片摆线轮通过三个驱动孔分别与三个曲柄轴的两侧偏心外圆部形成可相对转动式配合。

所述针齿壳的内圈沿圆周方向均布安装有针齿销,通过针齿销与两片摆线轮的外圈形成齿啮合。所述针齿壳通过安装在内圈内位于针齿销两侧的支撑轴承与行星架上的两外轴承安装台部位形成配合。在针齿壳的外圈上设置有外齿。

所述输出齿轮设置于机架的另一安装腔内,所述输出齿轮具有中心花键孔和外齿,输出齿轮的外齿和针齿壳的外齿形成齿啮合,在输出齿轮的外圈位于其外齿的两侧各安装一输出齿轮支撑轴承,通过两输出齿轮支撑轴承与机架内腔形成可转动式支撑配合。输出齿轮的中心花键孔形成动力输出接口。

结合上述技术方案,本减速装置的优点为:

现有的高承载减速器往往采用大模数齿轮增加齿宽的设计方法,若果再考虑大速比的要求,带来的最终后果是减速器的体积和重量偏大,传动精度偏低。而本发明采用内部行星摆线传动,第一级输出与第二级输入一体化设计和外部采用大模数齿轮传动形式,避免由于大速比带来的轴向尺寸增加的同时,最大可能减小大模数齿轮的径向尺寸。

本复合型万牛米级高承载紧凑型精密减速装置的工作原理为:

将外部电机与输入轴相连,驱动输入轴旋转,运动和力矩通过输入轴驱动曲柄轴自转,从而带动摆线轮做平面运动,同时摆线轮和针齿壳相互啮合,并驱动针齿壳转动,最后通过齿轮啮合,将运动和放大后的力矩通过输出齿轮传递出去。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

- 24万牛米盾构机主驱动减速器

- 24万牛米盾构机主驱动减速器