一种带有吸能盒的电池仓活装防撞梁结构

文献发布时间:2023-06-19 18:53:06

技术领域

本发明主要涉及到车辆防撞设备技术领域,特指一种带有吸能盒的电池仓活装防撞梁结构。

背景技术

在电动汽车领域,尤其是纯电动客车,防撞梁是纯电动客车底置电池承受侧面撞击的重要防护装置。为保证有足够的防撞性能,传统的防撞梁往往设计的比较笨重。当前,节能减排对汽车设计提出了越来越高的要求,对防撞梁进行结构优化和轻量化也变得愈加重要。

对于传统的贯通横梁式防撞梁,因其安装跨距较大,对防撞梁进行轻量化在很大程度上会降低其防撞性能,导致其对电池仓的侵入量变大,因此有必要对防撞梁的结构进行创新设计,在实现结构轻量化的同时确保其具有足够的防撞性能,且兼具拆装的便利性。

例如,有从业者在中国专利申请(CN207481637U)中公开了一种电动公交车电池防撞梁的活装结构,该技术方案中的防撞梁为U型开口状,其抗弯能力较低,对电池仓的防护和车辆的保护作用较差,且防撞梁上部的安装结构位于上层地板骨架下方,从而对动力电池的进出空间造成限制。当上层地板骨架与下层车架的间距有限时,甚至造成动力电池无法进出安放的问题,这给实际操作带来极大的不便。

发明内容

本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种结构简单紧凑、安装方便、能够提高碰撞防护性能的带有吸能盒的电池仓活装防撞梁结构。

为解决上述技术问题,本发明采用以下技术方案:

一种带有吸能盒的电池仓活装防撞梁结构,包括防撞立柱和吸能盒,所述防撞立柱的上端靠内一侧安装有上层地板骨架边纵梁,所述防撞立柱的下端靠内一侧安装有下层电池托架边纵梁;所述吸能盒安装于防撞立柱的中部靠外位置处。

作为本发明的进一步改进:所述吸能盒为采用薄板局部起筋后拼接成盒装结构;所述吸能盒两侧具有凹凸的起筋结构。

作为本发明的进一步改进:所述吸能盒在外侧四个顶角处开有溃缩引导槽,用来在碰撞过程中起到诱导溃缩变形的作用。

作为本发明的进一步改进:所述吸能盒的吸能盒底板使用平板,内侧与防撞立柱沿接触部位进行焊接,外侧与吸能盒进行连接,在碰撞过程中充当吸能盒底座的作用。

作为本发明的进一步改进:所述吸能盒的外侧设有外侧封板,所述外侧封板为平板,与吸能盒的外侧端面进行焊接,用来在碰撞过程中起到分散碰撞载荷,使吸能盒能均匀变形的作用。

作为本发明的进一步改进:所述外侧封板的中心开设减重孔。

作为本发明的进一步改进:所述防撞立柱的上端靠内一侧安装有上安装支架,通过上安装支架与上层地板骨架边纵梁相连。

作为本发明的进一步改进:所述上安装支架为U型开口状,预先焊接在上层地板骨架边纵梁上,其内侧端面与地板骨架搭接处开安装孔,在安装孔内设置有上安装支架预埋螺柱。

作为本发明的进一步改进:所述防撞立柱的下端靠内一侧安装有下安装支架,通过下安装支架与下层电池托架边纵梁相连。

作为本发明的进一步改进:所述下安装支架为开口盒状,预先焊接在下层电池托架边纵梁上,使其上、下端面与下层电池托架边纵梁的上、下端面平齐;所述下安装支架的安装端面开有安装孔,以便与防撞立柱的下端进行连接。

作为本发明的进一步改进:所述防撞立柱采用上、下两端带有切口的管梁,切口处具有预设角度。

作为本发明的进一步改进:所述防撞立柱上端的上安装孔为圆形孔,与上安装支架端面的圆形安装孔进行螺栓连接;所述防撞立柱下端的下安装孔为腰形孔,与下安装支架端面的圆形安装孔进行螺栓连接。

与现有技术相比,本发明的优点就在于:

本发明带有吸能盒的电池仓活装防撞梁结构,结构简单紧凑、安装方便、能够提高碰撞防护性能,防撞梁在车辆上下方向上安装点的跨距较小,因此在碰撞方向上具有较高的抗弯能力,其“短小精悍”的特点使其重量相比横向布置的防撞梁具有明显的优势,能够取得显著的轻量化效果。此外,防撞梁的上、下安装支架预先焊接在车辆上,防撞立柱、吸能盒、底板和封板组合为单一组件,该组件在两端仅需一颗螺栓即可实现与车辆的安装,极大的提高了安装的效率和便利性,且组件可根据实际需要进行增、减布置,可实现布置的模块化和通用化。由此可见,本发明能够降低防撞梁的重量,提高碰撞防护性能,同时降低拆装难度,提高装配效率和实现模块化。

附图说明

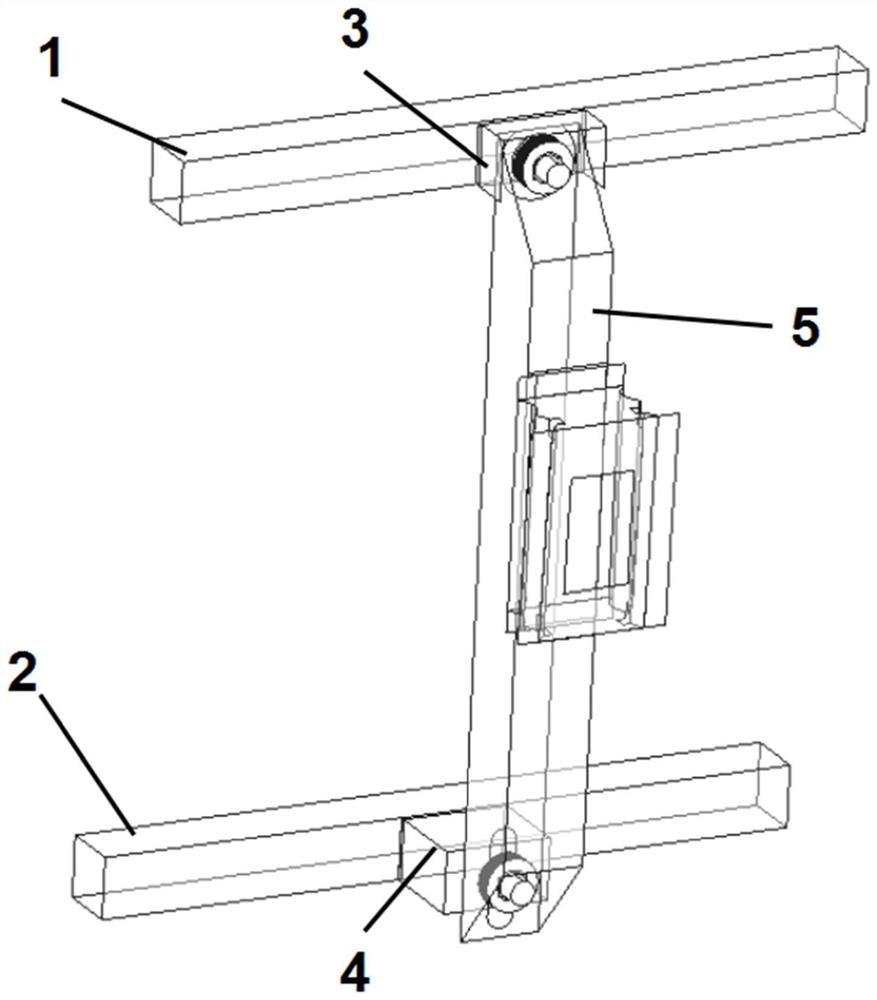

图1是本发明在具体应用实例中整体安装结构原理示意图。

图2是本发明在具体应用实例中的侧视结构原理示意图。

图3是本发明在具体应用实例中防撞立柱的侧面结构原理示意图。

图4是本发明在具体应用实例中防撞立柱的底面结构原理示意图。

图5是本发明在具体应用实例中上安装支架及预埋螺柱的示意图。

图6是本发明在具体应用实例中下安装支架的结构原理示意图。

图7是本发明在具体应用实例中吸能盒的结构原理示意图。

图例说明:

1、上层地板骨架边纵梁;2、下层电池托架边纵梁;3、上安装支架;4、下安装支架;5、防撞立柱;6、上安装支架预埋螺柱;7、焊缝;8、防撞立柱上安装孔;9、防撞立柱下安装孔;10、预设角度;11、吸能盒底板;12、吸能盒;13、吸能盒外侧封板;14、起筋结构;15、溃缩引导槽。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

如图1-图7所示,本发明的带有吸能盒的电池仓活装防撞梁结构,可以适用于电动客车或其他类型车辆中电池仓的碰撞防护,其包括防撞立柱5和吸能盒12,所述防撞立柱5的上端靠内一侧安装有上层地板骨架边纵梁1,所述防撞立柱5的下端靠内一侧安装有下层电池托架边纵梁2;所述吸能盒12安装于防撞立柱5的中部靠外位置处。

参见图2、图5和图6,在具体应用实例中,所述防撞立柱5的上端靠内一侧安装有上安装支架3,通过上安装支架3与上层地板骨架边纵梁1相连。进一步,所述上安装支架3为U型开口状,预先焊接(焊缝7)在上层地板骨架边纵梁1上,其内侧端面与地板骨架搭接处开圆形安装孔,在该安装孔内设置有上安装支架预埋螺柱6。

在具体应用实例中,所述防撞立柱5的下端靠内一侧安装有下安装支架4,通过下安装支架4与下层电池托架边纵梁2相连。

进一步,作为优选实施例,所述上安装支架3的上、下端面分别与该层地板骨架的上、下端面平齐,从而确保支架不会影响动力电池的进出空间,不会对动力电池的装配和拆卸等造成限制。

进一步,作为优选实施例,所述下安装支架4为开口盒状,预先焊接在下层电池托架边纵梁2上,同样使其上、下端面与电池托架边纵梁2的上、下端面平齐。所述下安装支架4的安装端面开有圆形安装孔,以便与防撞立柱5的下端进行连接。

参见图3,在具体应用实例中,防撞立柱5采用上、下两端带有切口的管梁,切口处具有预设角度10,例如切口的预设角度10可以预设为45°,以便形成上、下两端螺栓安装的操作空间。需要指出的是,在实际装配中,可以根据特定结构和安装的需要调整预设切口角度的大小,如30°和60°等,但建议在满足安装空间的前提下使用较小的切口角度,以便保证防撞立柱5在上、下两端安装区域沿碰撞方向有足够的刚度和强度。

参见图4,在具体应用实例中,防撞立柱5上端的上安装孔8为圆形孔,与上安装支架3端面的圆形安装孔进行螺栓连接;防撞立柱5下端的下安装孔9为长条形腰形孔,与下安装支架4端面的圆形安装孔进行螺栓连接,长条形腰形孔可以实现沿车辆上下方向可调,从而避免因制造和装配误差造成安装不便甚至是无法安装的问题。

参见图7,在具体应用实例中,所述吸能盒12采用薄板局部起筋后再拼接成盒装结构的方式。拼接后的吸能盒12在两侧具有凹凸的起筋结构14,在碰撞过程中起到引导变形的作用。吸能盒12在外侧四个顶角处开有溃缩引导槽15,在碰撞过程中起到诱导溃缩变形的作用。

进一步,作为优选实施例,所述吸能盒底板11使用矩形平板,其内侧与防撞立柱5沿接触部位进行焊接,外侧与吸能盒12进行连接,在碰撞过程中充当吸能盒底座的作用。

作为优选实施例,进一步在吸能盒12的外侧设有外侧封板13,所述外侧封板13同样为矩形板,与吸能盒12的外侧端面进行焊接。同时,还可以在外侧封板13的中心开设减重孔。外侧封板13在碰撞过程中主要起到分散碰撞载荷,使吸能盒12能均匀变形的作用,从而最大程度发挥吸能盒12的吸能效果和潜力。

本发明在使用过程中,防撞梁能够实现“先吸能,后防护”的作用,在碰撞开始阶段,依靠吸能盒12最大程度的吸收碰撞能量,最大限度的减少防撞立柱5和车身骨架受到的撞击载荷和能量,从而提高防撞梁的防护效果。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

- 吸能盒、防撞梁组件和车辆

- 一种带离合结构的线控盒及带有该线控盒的马桶排水装置

- 一种防撞梁吸能盒安装板及防撞梁吸能盒结构

- 一种电动公交车电池防撞梁的活装结构