一种满足泵壳回转的滚筒配制结构

文献发布时间:2023-06-19 18:53:06

技术领域

本发明属于锅炉核电承压设备领域,具体涉及一种满足泵壳回转的滚筒配制结构。

背景技术

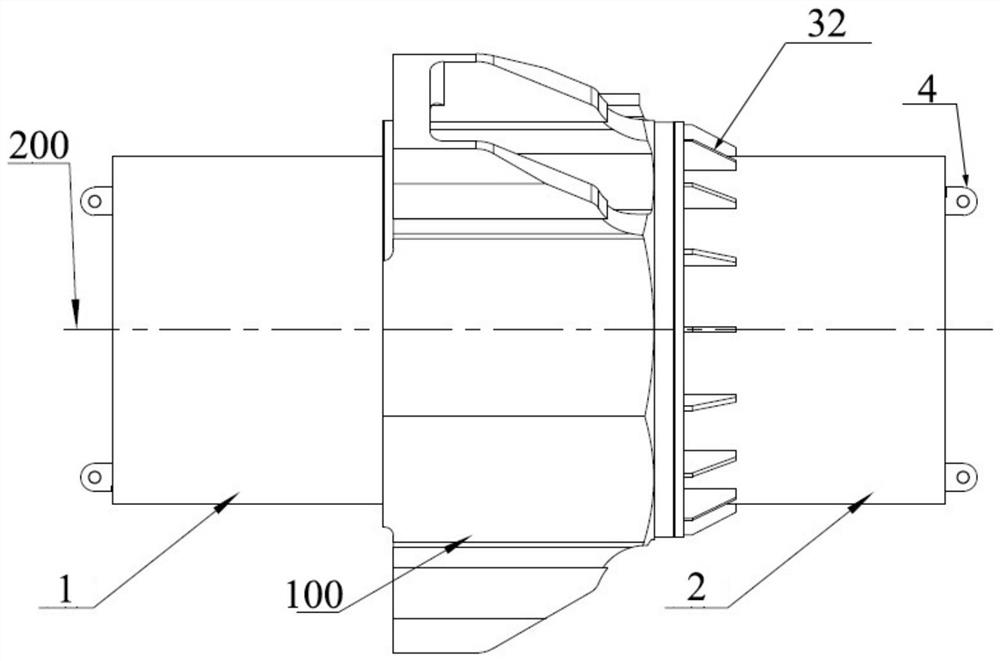

如图1所示,泵壳容器设备(以下简称泵壳100)在工艺制造过程中需保持轴线水平回转状态,即泵壳100沿回转轴200转动。泵壳100的整体重量约为30T,且泵壳100的轮廓为不规则形状,最大尺寸处超过3500mm。在制造过程中进行泵壳100的内壁堆焊时,需要保证一定的回转跳动精度,以满足堆焊质量要求。基于如此大尺寸、大吨位的堆焊类产品,需考虑重型转动设备的配备,设备与泵壳100之间的固定结构装备的连接等。而现有技术中缺乏能够保证泵壳100回转精度的结构,因此亟需一种能够保证大尺寸、大吨位产品在内壁堆焊过程中的回转精度的结构。

发明内容

本发明的目的是提供一种以滚轮架设备为基础,且与滚轮架设备适配使用的一种满足泵壳回转的滚筒配制结构,以解决连接装夹上的难题,其具有结构精简、装配连接简单的优点。

为实现上述目的,本发明提供一种满足泵壳回转的滚筒配制结构,泵壳的一端设置有环形第一连接端面,另一端设置有环形第二连接端面,所述第一连接端面与第二连接端面的中心均位于泵壳的回转轴上,该滚筒配制结构包括:第一滚筒,包括第一圆筒和第一环形连接部;所述第一圆筒与第一环形连接部的外边缘连接,所述第一环形连接部与泵壳的第一连接端面连接;第二滚筒,包括第二圆筒和第二环形连接部;所述第二圆筒与第一环形连接部的内边缘连接,所述第二环形连接部与泵壳的第二连接端面连接;使所述第一滚筒和第二滚筒安装在泵壳两端时与泵壳的回转轴保持同轴。

优选的,沿所述第一环形连接部的周向阵列设置有第一连接孔,沿所述第一连接端面的周向阵列设置有第一螺栓孔,该些第一连接孔与所述第一螺栓孔一一对应,通过第一连接件依次穿过第一连接孔和第一螺栓孔将第一环形连接部与第一连接端面连接。

优选的,沿所述第二环形连接部的周向阵列设置有第二连接孔,沿所述第二连接端面的周向阵列设置有第二螺栓孔,该些第二连接孔与所述第二螺栓孔一一对应,通过第二连接件依次穿过第二连接孔和第二螺栓孔将第二环形连接部与第二连接端面连接。

优选的,所述第一圆筒与第一环形连接部的连接处沿第一圆筒的内侧壁周向阵列设置有多个第一加强板。

优选的,所述第一加强板具有相互垂直的第一连接边和第二连接边,每个所述第一加强板的第一连接边与第一环形连接部固定连接,第二连接边与第一圆筒的内侧壁固定连接。

优选的,所述第二圆筒与第二环形连接部的连接处沿第二圆筒的外侧壁周向阵列设置有多个第二加强板。

优选的,所述第二加强板具有相互垂直的第三连接边和第四连接边;每个所述第二加强板的第三连接边与第二环形连接部固定连接,第四连接边与第二圆筒的外侧壁固定连接。

优选的,所述第一圆筒未与第一环形连接部连接的一端、以及所述第二圆筒未与第二环形连接部连接的一端分别设置有多个吊耳,以供吊具装配使用。

优选的,所述第一圆筒的直径和所述第二圆筒的直径相等,以保证回转同轴精度。

综上所述,与现有技术相比,本发明提供的一种满足泵壳回转的滚筒配制结构,具有如下有益效果:1、本发明通过设置与泵壳两端匹配的滚筒,实现了与滚轮架设备的匹配,结构精简,且装配连接简单;2、本发明能够保证大额载,大尺寸产品的水平回转运动,适用于滚轮架设备,且可推广至转动设备普遍使用,满足使用功能门槛低;3、通过设置加强板,增强结构的稳定性,提高承载能力。

附图说明

图1为现有技术中泵壳的结构示意图;

图2为本发明的满足泵壳回转的滚筒配制结构的侧视图;

图3为本发明的满足泵壳回转的滚筒配制结构的第一滚筒的结构示意图;

图4为本发明的满足泵壳回转的滚筒配制结构的第二滚筒的结构示意图;

图5为本发明的满足泵壳回转的滚筒配制结构的第一滚筒和第二滚筒的剖视图。

具体实施方式

以下将结合本发明实施例中的附图1~附图5,对本发明实施例中的技术方案、构造特征、所达成目的及功效予以详细说明。

需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

需要说明的是,在本发明中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括明确列出的要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

请参照图1,图1为泵壳100的结构示意图,所述泵壳100绕回转轴200做回转运动;如图1(b)所示,所述泵壳100的一端设置有第一连接端面101;如图1(a)所示,所述泵壳100的另一端设置有第二连接端面102;所述第一连接端面101和所述第二连接端面102为圆环形,且第一连接端面101的中心与第二连接端面102的中心同轴。进一步,所述第一连接端面101的内侧为内壁堆焊处103,该内壁堆焊处103沿泵壳100内壁周向设置形成内壁堆焊圆面,用于进行内壁堆焊操作。

请参照图3和图4所示,为了使泵壳100在进行内壁堆焊操作时,能够利用现有的转动滚轮架设备300提供转动动力,本发明提供了一种满足泵壳回转的滚筒配制结构,如图1~图4所示,所述第一连接端面101与第二连接端面102的中心位于泵壳100的回转轴200上,该满足泵壳回转的滚筒配制结构包括:第一滚筒1,包括第一圆筒11和第一环形连接部12,所述第一圆筒11与第一环形连接部12的外边缘连接,所述第一环形连接部12与泵壳100的第一连接端面101连接;第二滚筒2,包括第二圆筒21和第二环形连接部22;所述第二圆筒21与第一环形连接部22的内边缘连接,所述第二环形连接部22与泵壳100的第二连接端面102连接,使所述第一滚筒1和第二滚筒2安装在泵壳100两端时与泵壳100的回转轴200保持同轴。

其中,如图1和图3所示,沿所述第一环形连接部12的周向阵列设置有第一连接孔,沿所述第一连接端面101的周向阵列设置有第一螺栓孔,该些第一连接孔分别与所述第一螺栓孔一一对应。在本实施例中,所述第一环形连接部12为法兰盘,所述法兰盘上阵列设置有第一连接孔,采用第一法兰螺纹连接副13与第一连接端面101连接。具体的,第一法兰螺纹连接副13包括一第一螺栓,所述第一螺栓穿过第一连接孔伸入第一螺栓孔内,并通过螺纹旋合将第一滚筒1的第一环形连接部12与第一连接端面101固定连接。由于沿第一连接端面101周向设置的第一螺栓孔形成的第一连接圆的中心位于泵壳100的回转轴200上(即连接圆与泵壳100的回转轴200同轴),因此与第一连接端面101连接的第一滚筒1与泵壳100的回转轴200同轴,进而保证了泵壳100在内壁堆焊时的回转精度。

同样的,如图1和图4所示,沿所述第二环形连接部22的周向阵列设置有第二连接孔,沿所述第二连接端面102的周向阵列设置有第二螺栓孔,该些第二连接孔与所述第二螺栓孔一一对应。在本实施例中,所述第二环形连接部22为法兰盘,所述法兰盘上阵列设置有第二连接孔,采用第二法兰螺纹连接副23与第二连接端面102连接。具体的,第二法兰螺纹连接副23包括一第二螺栓,所述第二螺栓穿过第一连接孔伸入第一螺栓孔内,并通过螺纹旋合将第二滚筒2的第二环形连接部22与第二连接端面102固定连接。由于沿第二连接端面102周向设置的第二螺栓孔形成的第二连接圆的中心同样位于泵壳100的回转轴200上,因此与第二连接端面102连接的第二滚筒2与泵壳100的回转轴200同轴。

进一步,如图3所示,所述第一圆筒11与第一环形连接部12的连接处沿第一圆筒11的内侧壁周向阵列设置有多个第一加强板31;所述第一加强板31具有相互垂直的第一连接边和第二连接边;每个所述第一加强板31的第一连接边与第一环形连接部12固定连接,第二连接边与第一圆筒11的内侧壁固定连接。通过设置第一加强板31,加强第一圆筒11受力不变形,增强其承受能力,使第一圆筒11的形状保持稳定不变形,并能承受较大的负荷,同时加固第一圆筒11和第一环形连接部12的连接。

同样的,如图2和图4所示,所述第二圆筒21与第二环形连接部22的连接处沿第二圆筒21的外侧壁周向阵列设置有多个第二加强板32;所述第二加强板32具有相互垂直的第三连接边和第四连接边;每个所述第二加强板32的第三连接边与第二环形连接部22固定连接,第四连接边与第二圆筒21的外侧壁固定连接。在第二圆筒21与第二环形连接部22的连接处设置第二加强板32的作用与上述第一加强板31的作用相同,即增大第二圆筒21的承载能力,保持第二圆筒21的形状稳定。

优选的,在本实施例中,采用筋板作为加强板,其作用包括:1、加强作用:筋板可以使第一圆筒11或第二圆筒21的形状保持稳定不变形,并承受较大的负荷;2、减低成本:如果不设置筋板而想要达到设置筋板的稳定程度,则需要增加第一圆筒11或第二圆筒21的侧壁厚度,进而导致成本的增加,而增设筋板后,可以保证第一圆筒11和第二圆筒21的侧壁厚度在减薄的同时,提高第一圆筒11和第二圆筒21的稳定程度。

进一步,如图2和图3所示,所述第一圆筒11未与第一环形连接部12连接的一端设置有多个吊耳4,以供装配使用。如图2和图4所示,所述第二圆筒21未与第二环形连接部22连接的一端同样设置有多个吊耳4,使第一圆筒11和第二圆筒21固定在泵壳100的两端时,吊装设备可以通过第一圆筒11和第二圆筒21上设置的吊耳4对泵壳100进行吊装,具体的,吊装设备的挂钩分别与第一圆筒11和第二圆筒21的吊耳4连接,之后移动吊装设备,将连接有第一滚筒1和第二滚筒2的泵壳100移动到转动滚轮架设备300上,转动滚轮架设备300分别与第一滚筒1和第二滚筒2的外侧壁接触,并提供转动动力给第一滚筒1和第二滚筒2,第一滚筒1和第二滚筒2转动带动泵壳100转动,进而实现泵壳100的内壁堆焊过程。

需要说明的是,如图5所示,本发明通过将第一圆筒11和第二圆筒21的直径均设置为ΦA(即第一圆筒11和第二圆筒21的直径相等),且分别保证第一圆筒11与第一连接端面101的直径ΦC同轴、以及第二圆筒21与第二连接端面102的直径ΦB同轴,进而可以保证整个转动体(即两端分别连接第一圆筒11和第二圆筒21的泵壳100)的回转同轴,也就是说,第一滚筒1和第二滚筒2的回转轴线与内壁堆焊圆面回转轴线保持同轴。

综上所述,与现有技术相比,本发明所提供的满足泵壳回转的滚筒配制结构基于泵壳上两端的连接端面的圆中轴线与内壁堆焊圆面具备同轴的位置关系,通过设置环形连接部将第一滚筒和第二滚筒分别设置在泵壳两端的第一连接端面和第二连接端面上,以满足滚筒配制结构与泵壳同轴的位置关系。进一步,通过分别简单地调节第一滚筒的第一环形连接部和第二滚筒的第二环形连接部的位置,就能保证整个转动体的同轴回转精度。由于泵壳两端的第一滚筒和第二滚筒的外圆为同圆(即直径相等),待整个转动体放置于转动滚轮架设备后,即可实现整个转动体做同轴回转动作。

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

- 一种便于拆卸的水泵泵壳安装结构

- 一种改进灌胶结构的泵壳及使用该泵壳的冷凝泵

- 一种血泵泵壳与泵壳盖的连接结构