一种副产焦粉的循环流化床装置及其运行方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明属于煤化工热解技术领域,具体涉及一种副产焦粉的循环流化床装置及其运行方法。

背景技术

随着温室效应的愈发严重,新能源发电成为人们研究的重点。但是风电、太阳能发电等新能源发电装机规模仍较小,暂时无法满足较大的用电需求,因此,火力发电仍是当前主流。而火力发电又以燃煤发电为主,燃煤机组装机容量占比超过八成,燃煤烟气排放的NO

但将原煤磨碎后直接进入到循环流化床锅炉燃烧不经济。CN105062570A公开了一种复合式循环流化床气化装置及其方法,包括依次连接的热解室、气化室和旋风分离器;热解室上分别设置有原料入口、热解气出口和半焦出口,热解气出口设置在半焦出口的上方;气化室上分别设置有一次风入口、热解气入口和半焦入口,热解气出口与热解气入口连接,半焦出口通过溢流管与半焦入口连接;旋风分离器上设有气体出口。

CN104962302A公开了一种循环流化床锅炉燃烧室内高温混合料的热解工艺及装置,包括循环流化床锅炉燃烧室和设有热解煤坡管接口的流化床热解反应器,循环流化床锅炉燃烧室内的风室上端倾斜设置有循环流化床分布板,循环流化床锅炉燃烧室的流化床分布板上方的锥段区的炉墙侧面上设置高温混合料出口,高温混合料出口通过高温混合料坡管连接到流化床热解反应器反应室底部侧面上,流化床热解反应器的环型热解半焦仓通过热解半焦坡管连接到循环流化床锅炉燃烧室内。

CN105754621A公开了一种煤热解反应器-循环流化床联用系统及利用其处理煤的方法,该联用系统包括煤热解反应器和循环流化床,二者独立存在,互不干扰,并利用现有循环流化床的输送系统,实现半焦热送,保障半焦的燃烧,并降低煤拔头工艺成本。

上述方法中均是流化床锅炉与热解器联用,将产生的半焦送入流化床锅炉中,在一定程度上提升发电系统的能量利用率,从而提升经济性,但联用装置占地面积大,投资高,经济效益有待进一步提升。

综上所述,如何提供一种高效节能且可进一步提升循环流化床装置经济性的方法成为当前亟待解决的技术问题。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种副产焦粉的循环流化床装置及其运行方法,所述循环流化床装置对现有循环流化床锅炉结构进行了改进,并通过多个单元的配合,副产高价值焦粉的同时实现了节能目的,具有较好的应用前景。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种副产焦粉的循环流化床装置,所述循环流化床装置包括循环流化床锅炉、分离单元、冷却单元以及余热回收单元;

所述循环流化床锅炉包括由下至上依次设置的主燃烧室、热解室、副燃烧室以及燃尽室;所述主燃烧室与所述热解室之间设置有气体分布板;所述主燃烧室和所述热解室分别独立地设置有原料入口;

所述燃尽室与所述分离单元相连;

所述热解室与所述冷却单元相连;

所述分离单元、所述余热回收单元以及所述冷却单元依次构成循环连接。

本发明在循环流化床锅炉内部的主燃烧室与副燃烧室之间增加了热解室,将原料分别通入主燃烧室和热解室,使循环流化床锅炉满足使用要求的同时可副产高值化焦粉,同时配合分离单元、冷却单元以及余热回收单元达到了节能降耗的目的,具有较好的经济效益。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,所述循环流化床装置还包括破碎单元,所述破碎单元分别独立地与所述主燃烧室和所述热解室相连。

作为本发明优选的技术方案,所述分离单元还与所述主燃烧室相连。

作为本发明优选的技术方案,所述燃尽室的侧壁设置有除氧水入口。

作为本发明优选的技术方案,所述燃尽室的顶部设置有蒸汽出口。

第二方面,本发明提供了一种第一方面所述的循环流化床装置的运行方法,所述运行方法包括以下步骤:

将原煤分别送入循环流化床锅炉的主燃烧室和热解室,主燃烧室中燃烧产生的烟气进入到热解室,对热解室的原煤进行流态化热解,热解得到的焦粉进入冷却单元进行流态化冷却;热解产生的烟气进入副燃烧室燃烧,然后进入燃尽室,燃尽后的烟气进入分离单元,分离得到的固体循环回主燃烧室;分离得到的烟气进入余热回收单元,经放热后进入冷却单元对焦粉进行流态化冷却,然后返回分离单元实现循环利用。

本发明中,针对流化床锅炉仅燃烧原煤的不经济性,热解室的设置可使主燃烧室燃烧产生的高温烟气直接对热解室中的原煤进行流态化热解,副产高价值的焦粉,可用于冶金、玻璃、陶瓷等行业。同时流态化状态有助于将产生的焦粉送入冷却单元。此外,燃烧产生的高温烟气通过进一步燃烧,分离,余热回收还能进入冷却单元对焦粉进行流态化降温,并实现循环利用,整体流程节能降耗,有利于工业生产。

作为本发明优选的技术方案,所述原煤送入主燃烧室和热解室之前进行破碎。

优选地,所述原煤破碎后的粒径<6mm,例如1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、5.5mm或5.8mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,原煤的粒径对焦粉的品质影响较大。若粒径范围过宽会影响到煤粉在锅炉内的流化状态,进而影响产品焦粉的质量。

作为本发明优选的技术方案,所述主燃烧室的温度为850~1050℃,例如850℃、900℃、950℃、1000℃或1050℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述主燃烧室的压力为3~14kPa,例如3kPa、6kPa、8kPa、10kPa、12kPa或14kPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述热解室的温度为630~680℃,例如630℃、635℃、640℃、645℃、650℃、655℃、660℃、665℃、670℃、675℃或680℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述热解室的压力为-0.05kPa~3kPa,例如-0.05kPa、0kPa、0.5kPa、1.0kPa、1.5kPa、2.0kPa、2.5kPa或3.0kP等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述主燃烧室中原煤的质量是所述热解室中原煤质量的0.2倍以上,例如0.2倍、0.3倍、0.6倍、0.7倍、0.8倍、0.9倍、1.0倍、1.1倍、1.2倍、1.3倍、1.4倍或2倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,主燃烧室中的原煤质量可根据生产需求进行调整,但不能过低,否则无法对热解室中的原煤实现完全热解,造成浪费,且会导致整体装置运行的经济性较差。

作为本发明优选的技术方案,所述燃尽室中还通入除氧水,产生蒸汽。

本发明中,产生的蒸汽可用于发电或作为工厂内其他生产装置的驱动力使用。

与现有技术相比,本发明具有以下有益效果:

本发明所述循环流化床装置在循环流化床锅炉内部的主燃烧室与副燃烧室之间增加了热解室,将原料分别通入主燃烧室和热解室,利用主燃烧室燃烧产生的高温烟气直接对热解室中的原煤进行流态化热解,使循环流化床锅炉满足产蒸汽或发电使用要求的同时副产高值化焦粉,同时配合分离单元、冷却单元以及余热回收单元达到了节能降耗的目的,具有较好的经济效益。

附图说明

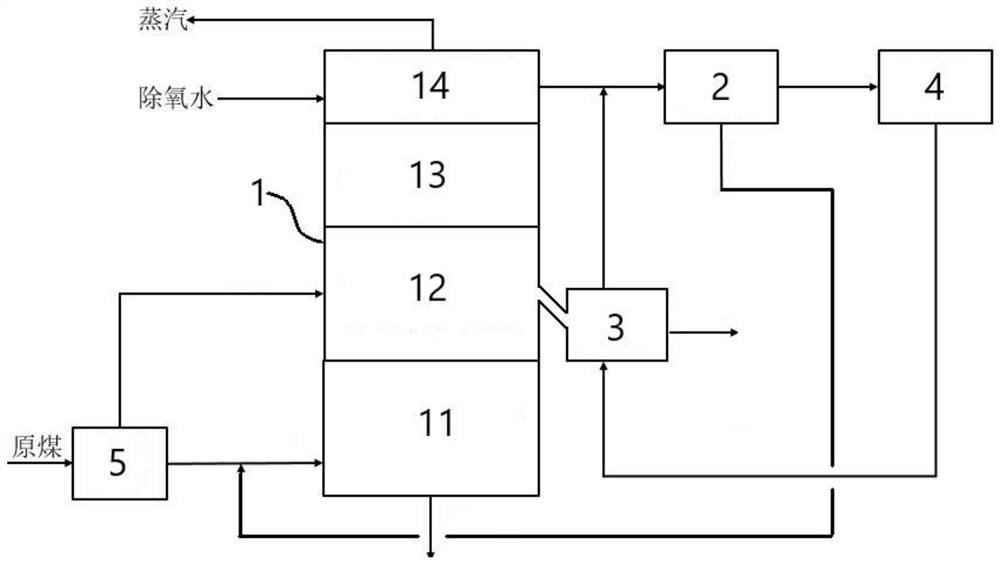

图1是本发明应用例1提供的一种副产焦粉的循环流化床装置的运行流程图。

其中,1-循环流化床锅炉,11-主燃烧室,12-热解室,13-副燃烧室,14-燃尽室,2-分离单元,3-冷却单元,4-余热回收单元,5-破碎单元。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种副产焦粉的循环流化床装置,所述循环流化床装置包括循环流化床锅炉1、分离单元2、冷却单元3以及余热回收单元4;

所述循环流化床锅炉1包括由下至上依次设置的主燃烧室11、热解室12、副燃烧室13以及燃尽室14;所述主燃烧室11和所述热解室12分别独立地设置有原料入口;

所述燃尽室14与所述分离单元2相连;

所述热解室12与所述冷却单元3相连;

所述分离单元2、所述余热回收单元4以及所述冷却单元3依次构成循环连接。

所述循环流化床装置还包括破碎单元5,所述破碎单元5分别独立地与所述主燃烧室11和所述热解室12相连。

所述分离单元2还与所述主燃烧室11相连。

所述燃尽室14的侧壁设置有除氧水入口,顶部设置有蒸汽出口。

实施例2:

本实施例提供了一种副产焦粉的循环流化床装置,所述循环流化床装置包括循环流化床锅炉1、分离单元2、冷却单元3以及余热回收单元4;

所述循环流化床锅炉1包括由下至上依次设置的主燃烧室11、热解室12、副燃烧室13以及燃尽室14;所述主燃烧室11和所述热解室12分别独立地设置有原料入口;

所述燃尽室14与所述分离单元2相连;

所述热解室12与所述冷却单元3相连;

所述分离单元2、所述余热回收单元4以及所述冷却单元3依次构成循环连接。

所述分离单元2还与所述主燃烧室11相连。

所述燃尽室14的侧壁设置有除氧水入口,顶部设置有蒸汽出口。

应用例1:

本应用例提供了一种副产焦粉的循环流化床装置的运行方法,所述循环流化床装置为实施例1中的循环流化床装置,其运行流程图如图1所示,所述运行方法包括以下步骤:

将原煤进行破碎,控制粒径为4~5mm;将100t破碎后的原煤送入循环流化床锅炉1的主燃烧室11,500t破碎后的原煤循环流化床锅炉1的送入热解室12;主燃烧室11中的原煤在900℃、3~13kPa下燃烧,产生的烟气进入到热解室12,对热解室12的原煤进行流态化热解,热解温度为650℃,热解压力为-0.05~3kPa,热解得到的焦粉进入冷却单元3进行流态化冷却,得到250t的焦粉产品;热解产生的烟气进入副燃烧室13燃烧,燃烧温度为850℃,燃烧压力为-0.05~0.05kPa;然后进入燃尽室14,同时向燃尽室14内通入除氧水,燃烧温度为900℃,燃烧压力为-0.05~0.05kPa,产生蒸汽1354t用于发电;燃尽后的烟气进入分离单元2,分离得到的固体循环回主燃烧室11;分离得到的烟气进入余热回收单元4进行热量的回收利用,经余热回收后的烟气进入冷却单元3对焦粉进行流态化冷却,然后返回分离单元2实现循环利用。

应用例2:

本应用例提供了一种副产焦粉的循环流化床装置的运行方法,所述循环流化床装置为实施例1中的循环流化床装置,所述运行方法包括以下步骤:

将原煤进行破碎,控制粒径为4~5mm;将200t破碎后的原煤送入循环流化床锅炉1的主燃烧室11,200t破碎后的原煤循环流化床锅炉1的送入热解室12;主燃烧室11中的原煤在900℃、3~13kPa下燃烧,产生的烟气进入到热解室12,对热解室12的原煤进行流态化热解,热解温度为650℃,热解压力为-0.05~3kPa,热解得到的焦粉进入冷却单元3进行流态化冷却,得到100t的焦粉产品;热解产生的烟气进入副燃烧室13燃烧,燃烧温度为850℃,燃烧压力为-0.05~0.05kPa;然后进入燃尽室14,同时向燃尽室14内通入除氧水,燃烧温度为900℃,燃烧压力为-0.05~0.05kPa,可产生蒸汽1724t用于发电;燃尽后的烟气进入分离单元2,分离得到的固体循环回主燃烧室11;分离得到的烟气进入余热回收单元4进行热量的回收利用,经余热回收后的烟气进入冷却单元3对焦粉进行流态化冷却,然后返回分离单元2实现循环利用。

应用例3:

本应用例提供了一种副产焦粉的循环流化床装置的运行方法,所述循环流化床装置为实施例1中的循环流化床装置,所述运行方法包括以下步骤:

将原煤进行破碎,控制粒径为4~5mm;将300t破碎后的原煤送入循环流化床锅炉1的主燃烧室11,200t破碎后的原煤循环流化床锅炉1的送入热解室12;主燃烧室11中的原煤在900℃、3~13kPa下燃烧,产生的烟气进入到热解室12,对热解室12的原煤进行流态化热解,热解温度为650℃,热解压力为-0.05~3kPa,热解得到的焦粉进入冷却单元3进行流态化冷却,得到100t的焦粉产品;热解产生的烟气进入副燃烧室13燃烧,燃烧温度为850℃,燃烧压力为-0.05~0.05kPa;然后进入燃尽室14,同时向燃尽室14内通入除氧水,燃烧温度为900℃,燃烧压力为-0.05~0.05kPa,可产生蒸汽2464t用于发电;燃尽后的烟气进入分离单元2,分离得到的固体循环回主燃烧室11;分离得到的烟气进入余热回收单元4进行热量的回收利用,经余热回收后的烟气进入冷却单元3对焦粉进行流态化冷却,然后返回分离单元2实现循环利用。

对比例应用例1:

本对比应用例提供了一种副产焦粉的循环流化床装置的运行方法,所述循环流化床装置为实施例1中的循环流化床装置,所述运行方法参照应用里的方法,区别仅在于:原煤破碎后的粒径控制为0~10mm。

在该条件下运行,粒径范围过宽影响煤粉在锅炉内的流化状态,进导致产品焦粉的品质下降。

本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种循环流化床VOCs吸附再生装置及其运行方法

- 一种用于循环流化床锅炉的床料外循环装置及运行方法

- 一种用于循环流化床锅炉的床料外循环装置及运行方法