一种改善钠离子层状正极材料表面残碱的方法

文献发布时间:2023-06-19 18:53:06

技术领域

本申请涉及电池制备方法领域,特别涉及一种改善钠离子层状正极材料表面残碱的方法。

背景技术

与锂元素相比,地球上钠元素在地壳中储量丰富,并且和锂元素属于同一主族元素,与锂元素有着相似的物理化学性质和工作原理,可缓解因锂资源短缺引发的新能源电池发展受限的问题。钠离子层状正极材料在采用高温固相法烧结过程中,钠盐和金属氧化物通过化学键的断裂和重新组合形成层状结构后,部分的钠盐没有进入材料体相结构中,而是残留在材料表面形成碱性物质,影响材料加工和电池性能。

为了降低层状正极材料表面残碱含量,目前可以将待处理的钠离子电池层状正极材料放入气氛回转炉;在温度恒定的条件下,向气氛回转炉中通入易挥发酸性气体,通过易挥发酸性气体去除钠离子电池层状正极材料的表面残碱,降至室温后得到降低表面残碱后的层状正极材料。

但是,上述方法中使用了具有较高腐蚀性的盐酸,盐酸本身和酸雾都会腐蚀人体组织,可能会不可逆地损伤呼吸器官、眼部、皮肤和胃肠等,其强腐蚀性也会对生产设备有更高的要求,故难以大规模产业化生产利用。

发明内容

本申请的目的在于提供一种改善钠离子层状正极材料表面残碱的方法,其能够改善上述问题。

本申请的实施例是这样实现的:

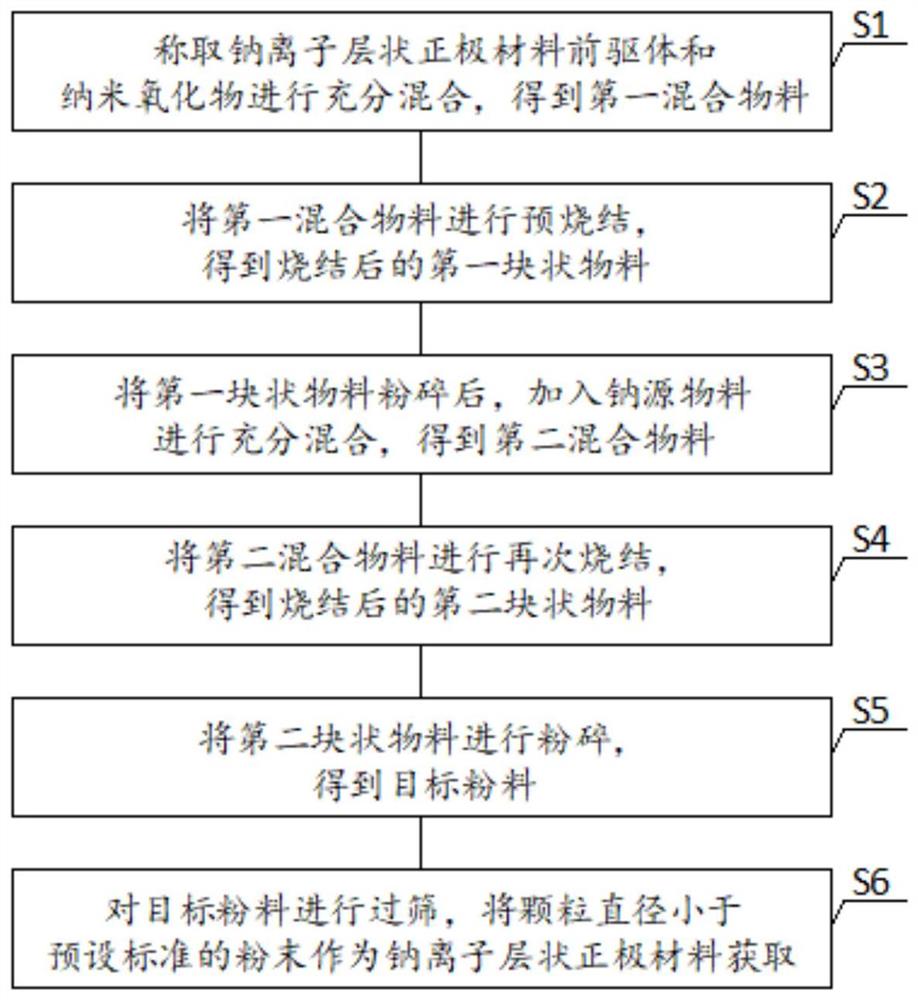

本申请提供一种改善钠离子层状正极材料表面残碱的方法,其包括:

S1、称取钠离子层状正极材料前驱体和纳米氧化物进行充分混合,得到第一混合物料。其中,所述钠离子层状正极材料前驱体不含钠元素;

S2、将所述第一混合物料进行预烧结,得到烧结后的第一块状物料;

S3、将所述第一块状物料粉碎后,加入钠源物料进行充分混合,得到第二混合物料;

S4、将所述第二混合物料进行再次烧结,得到烧结后的第二块状物料;

S5、将所述第二块状物料进行粉碎,得到目标粉料;

S6、对所述目标粉料进行过筛,将颗粒直径小于预设标准的粉末作为所述钠离子层状正极材料获取。

层状氧化物材料的残碱主要来源于钠盐和金属氧化物通过化学键的断裂和重新组合形成层状结构后,由于钠的离子半径较大,部分的钠盐没有进入材料体相结构中。

可以理解,本申请公开了一种改善钠离子层状正极材料表面残碱的方法,通过不含钠元素的前驱体和纳米氧化物充分混合后进行预烧结,再加入钠源物料进行再次烧结得到少量残碱的钠离子层状正极材料。预烧结可以增大前驱体的层间间距,使得预烧后的前驱体反应活性更强,从而使得钠源物料可以与预烧后的前驱体充分反应,从而极大程度降低材料表面残碱,且操作简单、经济环保,更易产业化。

在本申请可选的实施例中,所述钠离子层状正极材料前驱体的颗粒半径为4微米至7微米范围内。

在本申请可选的实施例中,步骤S1包括:所述纳米氧化物和所述钠离子层状正极材料前驱体按照摩尔比在0.001:1至0.01:1的范围进行称取后,充分混合得到第一混合物料。

其中,所述纳米氧化物为为铜(Cu)、锌(Zn)、锶(Sr)、铝(Al)、硼(B)、铬(Cr)、锆(Zr)、钛(Ti)、锡(Sn)、钒(V)、钼(Mo)、钌(Ru)、铌(Nb)、锑(Sb)、钙(Ca)、钇(Y)的金属氧化物中的一种或多种;所述钠离子层状正极材料前驱体为镍铁锰氢氧化物Ni

其中,x1的取值范围还可以为0.2-0.35,y1的取值范围还可以为0.2-0.35,z1的取值范围还可以为0.2-0.35。

在本申请可选的实施例中,步骤S2包括:将所述第一混合物料置于箱式炉中,按照1-3℃/min速度升温至500-800℃后保温4-10小时,得到烧结后的第一块状物料;其中,烧结气氛为空气气氛;步骤S4包括:将所述第二混合物料置于箱式炉中,按照1-3℃/min速度升温至400-600℃后保温2-4小时,再按照1-3℃/min速度升温至800-1000℃后保温10-14小时;其中,烧结气氛为空气气氛。

在本申请可选的实施例中,步骤S4包括:钠源物料和粉碎后的所述第一块状物料按照摩尔比在0.87:1至1.04:1的范围进行称取后,充分混合得到第二混合物料。

其中,所述钠源物料包括碳酸钠、氢氧化钠、磷酸钠、氯化钠中的一种或多种。

在本申请可选的实施例中,由所述改善钠离子层状正极材料表面残碱的方法所制得的所述钠离子层状正极材料的化学式为Na

其中,M表示铜元素、锌元素、钛元素或锡元素;N表示铜(Cu)元素、锌(Zn)元素、锶(Sr)元素、铝(Al)元素、硼(B)元素、铬(Cr)元素、锆(Zr)元素、钛(Ti)元素、锡(Sn)元素、钒(V)元素、钼(Mo)元素、钌(Ru)元素、铌(Nb)元素、锑(Sb)元素、钙(Ca)元素、钇(Y)元素;

在c2=0的情况下,x2+y2+z2=1;在c2≠0的情况下,x2+y2+z2+b2=1;

x2的取值范围为0-0.35,y2的取值范围为0-0.35,z2的取值范围为0-0.35,a2的取值范围为0.67-1.1,b2的取值范围为0-0.2,c2的取值范围为0-0.2。

其中,x2的取值范围也可以为0.2-0.35,y2的取值范围也可以为0.2-0.35,z2的取值范围也可以为0.2-0.35。

有益效果:

本申请公开了一种改善钠离子层状正极材料表面残碱的方法,通过不含钠元素的前驱体和纳米氧化物充分混合后进行预烧结,再加入钠源物料进行再次烧结得到少量残碱的钠离子层状正极材料。

纳米氧化物具有大的金属离子半径,预烧结过程中可以掺杂进入前驱体的体相结构中,增大前驱体的层间间距,使得预烧后的前驱体反应活性更强,从而使得钠源物料可以与预烧后的前驱体充分反应,从而极大程度降低材料表面残碱,且操作简单、经济环保,更易产业化。

具有大半径离子的掺杂元素,可以扩大层状金属氧化物的层间间距,大的层间间距有利于钠离子的扩散,从而提高材料的倍率性能;同时掺杂离子可以在钠离子脱嵌过程中稳定材料的空间结构,提高了材料的结构稳定性,从而增强其循环性能。

为使本申请的上述目的、特征和优点能更明显易懂,下文特举可选实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1是本申请提供的一种改善钠离子层状正极材料表面残碱的方法的结构示意图;

图2为本申请提供的实验1所得钠离子层状正极材料的SEM图;

图3为实验1所得钠离子层状正极材料的X射线衍射图谱;

图4为以实验1所得钠离子层状正极材料为负极制备的电池在不同电压下0.1C放电容量的示意图;

图5为本申请提供的对比例1所得钠离子层状正极材料的SEM图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

如图1所示,本申请提供一种改善钠离子层状正极材料表面残碱的方法,其包括:

S1、称取钠离子层状正极材料前驱体和纳米氧化物进行充分混合,得到第一混合物料。其中,钠离子层状正极材料前驱体不含钠元素。

在本申请可选的实施例中,钠离子层状正极材料前驱体的颗粒半径为4微米至7微米范围内。

步骤S1中,将钠离子层状正极材料前驱体与纳米氧化物按一定比例称重,然后加入到高速混合机中,按一定转速及时间进行混合,待物料混合均匀后,将物料取出。

S2、将第一混合物料进行预烧结,得到烧结后的第一块状物料。

步骤S2包括:将第一混合物料置于箱式炉中,按照1-3℃/min速度升温至500-800℃后保温4-10小时,得到烧结后的第一块状物料;其中,烧结气氛为空气气氛。

S3、将第一块状物料粉碎后,加入钠源物料进行充分混合,得到第二混合物料。

步骤S3中,将预烧结所获得的物料粉碎,获得粉料,加入一定比例的钠源,然后转移至高速混合机中,按一定转速及时间进行混合,待物料混合均匀后,将物料取出。

其中,优选的高速混合机混合时间为15至30分钟,混合转速为600rpm至900rpm。

S4、将第二混合物料进行再次烧结,得到烧结后的第二块状物料。

步骤S4包括:将第二混合物料置于箱式炉中,按照1-3℃/min速度升温至400-600℃后保温2-4小时,再按照1-3℃/min速度升温至800-1000℃后保温10-14小时;其中,烧结气氛为空气气氛。

S5、将第二块状物料进行粉碎,得到目标粉料。

步骤S5中,将烧结所获得的物料通过对辊机进行粉碎,获得粉料。

S6、对目标粉料进行过筛,将颗粒直径小于预设标准的粉末作为钠离子层状正极材料获取。

层状氧化物材料的残碱主要来源于钠盐和金属氧化物通过化学键的断裂和重新组合形成层状结构后,由于钠的离子半径较大,部分的钠盐没有进入材料体相结构中。

可以理解,本申请公开了一种改善钠离子层状正极材料表面残碱的方法,通过不含钠元素的前驱体和纳米氧化物充分混合后进行预烧结,再加入钠源物料进行再次烧结得到少量残碱的钠离子层状正极材料。预烧结可以增大前驱体的层间间距,使得预烧后的前驱体反应活性更强,从而使得钠源物料可以与预烧后的前驱体充分反应,从而极大程度降低材料表面残碱,且操作简单、经济环保,更易产业化。

在本申请可选的实施例中,步骤S1包括:纳米氧化物和钠离子层状正极材料前驱体按照摩尔比在0.001:1至0.01:1的范围进行称取后,充分混合得到第一混合物料。

其中,纳米氧化物为为铜(Cu)、锌(Zn)、锶(Sr)、铝(Al)、硼(B)、铬(Cr)、锆(Zr)、钛(Ti)、锡(Sn)、钒(V)、钼(Mo)、钌(Ru)、铌(Nb)、锑(Sb)、钙(Ca)、钇(Y)的金属氧化物中的一种或多种;钠离子层状正极材料前驱体为镍铁锰氢氧化物Ni

其中,x1的取值范围还可以为0.2-0.35,y1的取值范围还可以为0.2-0.35,z1的取值范围还可以为0.2-0.35。

在本申请可选的实施例中,步骤S4包括:钠源物料和粉碎后的第一块状物料按照摩尔比在0.87:1至1.04:1的范围进行称取后,充分混合得到第二混合物料。

其中,钠源物料包括碳酸钠、氢氧化钠、磷酸钠、氯化钠中的一种或多种。

在本申请可选的实施例中,由改善钠离子层状正极材料表面残碱的方法所制得的钠离子层状正极材料的化学式为Na

其中,M表示铜元素、锌元素、钛元素或锡元素;N表示铜(Cu)元素、锌(Zn)元素、锶(Sr)元素、铝(Al)元素、硼(B)元素、铬(Cr)元素、锆(Zr)元素、钛(Ti)元素、锡(Sn)元素、钒(V)元素、钼(Mo)元素、钌(Ru)元素、铌(Nb)元素、锑(Sb)元素、钙(Ca)元素、钇(Y)元素;

在c2=0的情况下,x2+y2+z2=1;在c2≠0的情况下,x2+y2+z2+b2=1;

x2的取值范围为0-0.35,y2的取值范围为0-0.35,z2的取值范围为0-0.35,a2的取值范围为0.67-1.1,b2的取值范围为0-0.2,c2的取值范围为0-0.2。

其中,x2的取值范围也可以为0.2-0.35,y2的取值范围也可以为0.2-0.35,z2的取值范围也可以为0.2-0.35。

为了更好地说明本申请所提供的改善钠离子层状正极材料表面残碱的方法的效果,本申请提供了多组实验如下。

实验1:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照3℃/min升温至750℃保温6小时,烧结气氛为空气,冷却出炉后过筛,获得粉体物料。

3、称取2.91kg碳酸钠,与步骤2中粉体物料于高速混合机中混合,按照转速750rpm混合30分钟。

4、将步骤3所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

如图2所示为实验1所得钠离子层状正极材料的扫描电子显微镜(ScanningElectron Microscope,SEM)图。图3为实验1所得钠离子层状正极材料的X射线衍射图谱。图4为以实验1所得钠离子层状正极材料为负极制备的电池在不同电压下0.1C放电容量的示意图。

实验2:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照3℃/min升温至750℃保温6小时,烧结气氛为空气,冷却出炉后过筛,获得粉体物料。

3、称取2.91kg碳酸钠,与步骤2中粉体物料于高速混合机中混合,按照转速750rpm混合30分钟。

4、将步骤3所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

实验3:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照3℃/min升温至750℃保温6小时,烧结气氛为空气,冷却出炉后过筛,获得粉体物料。

3、称取2.53kg碳酸钠,与步骤2中粉体物料于高速混合机中混合,按照转速750rpm混合30分钟。

4、将步骤3所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2h,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

实验4:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5.0kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照3℃/min升温至750℃保温6小时,烧结气氛为空气,冷却出炉后过筛,获得粉体物料。

3、称取2.53kg碳酸钠,与步骤2中粉体物料于高速混合机中混合,按照转速750rpm混合30分钟。

4、将步骤3所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

对比例1:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1的物料装入堇青石-莫来石匣钵中,放于箱式炉中按照3℃/min升温至750℃保温6小时,烧结气氛为空气,冷却出炉后过筛,获得粉体物料。

3、称取2.91kg碳酸钠,与步骤2中粉体物料于高速混合机中混合,按照转速750rpm混合30分钟。

4、将步骤3所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

如图5所示为对比例1所得钠离子层状正极材料的扫描电子显微镜SEM图。

对比例2:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

对比例3:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

对比例4:一种钠离子层状正极材料的制备方法,包括以下步骤:

1、称取5.0kg粒度D50为5.3μm的前驱体Ni

2、将步骤1所获得的混合料装入堇青石-莫来石匣钵中,放于箱式炉中按照2℃/min升温至500℃保温2小时,然后按照1.5℃/min升温至970℃保温12小时,烧结气氛为空气,冷却出炉后用对辊机破碎,获得钠离子层状正极材料。

将实验例1-4、对比例1-4中所制备的钠离子层状正极材料进行残碱测试,测试结果如表1所示。可见,实验例1-4中钠离子层状正极材料表面残碱相较于对比例1-4有极大程度降低。

表1残碱量对比结果

以上样品以钠片为负极,制备CR2025型纽扣电池,在2.0-4.0V电压范围内测试0.1C放电容量,具体数据见表1所示。可见,采用实验例方案制备的高镍三元材料在4.0V电压下其容量均优于对比例;故采用本方案,可以极大程度降低钠离子层状正极材料的表面残碱并获得优异性能。

在本公开的各种实施方式中所使用的表述“第一”、“第二”、“所述第一”或“所述第二”可修饰各种部件而与顺序和/或重要性无关,但是这些表述不限制相应部件。以上表述仅配置为将元件与其它元件区分开的目的。例如,第一用户设备和第二用户设备表示不同的用户设备,虽然两者均是用户设备。例如,在不背离本公开的范围的前提下,第一元件可称作第二元件,类似地,第二元件可称作第一元件。

当一个元件(例如,第一元件)称为与另一元件(例如,第二元件)“(可操作地或可通信地)联接”或“(可操作地或可通信地)联接至”另一元件(例如,第二元件)或“连接至”另一元件(例如,第二元件)时,应理解为该一个元件直接连接至该另一元件或者该一个元件经由又一个元件(例如,第三元件)间接连接至该另一个元件。相反,可理解,当元件(例如,第一元件)称为“直接连接”或“直接联接”至另一元件(第二元件)时,则没有元件(例如,第三元件)插入在这两者之间。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素,此外,本申请不同实施例中具有同样命名的部件、特征、要素可能具有相同含义,也可能具有不同含义,其具体含义需以其在该具体实施例中的解释或者进一步结合该具体实施例中上下文进行确定。

以上描述仅为本申请的可选实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

取决于语境,如在此所使用的词语“如果”、“若”可以被解释成为“在……时”或“当……时”或“响应于确定”或“响应于检测”。类似地,取决于语境,短语“如果确定”或“如果检测(陈述的条件或事件)”可以被解释成为“当确定时”或“响应于确定”或“当检测(陈述的条件或事件)时”或“响应于检测(陈述的条件或事件)”。

以上描述仅为本申请的可选实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

以上所述仅为本申请的可选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。