一种碳纤维磁力泵隔离套的制造方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及隔离套加工技术领域,具体为一种碳纤维磁力泵隔离套的制造方法。

背景技术

磁力泵是一种运输化工、医药、食品、矿物等流体的运输设备,隔离套是一个固定在泵盖上的薄壳结构的密封盖以确保磁力泵不泄漏,主要承受泵在运行过程中产生的内部压力,同时需要耐受各种酸碱盐等化学物质的腐蚀,当磁力泵电机驱动外磁转子旋转时,磁场可以穿透隔离套,带动与叶轮相连的内磁转子同步旋转,实现动力的无接触传递,将动密封转化为静密封。

由于磁力泵工作时,内外磁钢转动产生高速交变磁场,存在严重的“发电”效应,即磁涡流损耗,当材料的导电性越好,截面积越大,转速越高,则涡流损耗就越大,即电能将转化成热能耗散掉,这将影响磁力泵的运输效率及寿命,还增加了企业的能耗费用。因此隔离套应该采用高电阻率、非铁磁材料,同时需满足强度高、耐酸碱腐蚀、抗疲劳、抗冲击等性能。

现有隔离套材质主要有奥氏体不锈钢(304、316L)、钛合金、哈氏合金、PEEK及PPS特种工程塑料、陶瓷等制作。

现有缺陷

①以不锈钢为例,在磁力泵1900r/min的工况下,涡流损耗高达15%~20%,这使得磁力泵发热严重,运输效率下降,能耗增加,且不保温,散热快,运输易结晶的液体(如浓硫酸)时需要对泵频繁清洗,通常仅用于输送温度低于100℃且压力低于1.6Mpa的介质。

②哈氏合金、钛合金具有高电阻率和高强度,可以有效降低涡流损耗,但制造成本高、加工难度大限制了其应用。

③陶瓷材料不耐冲击、脆易碎,机械和热震稳定性差,加工复杂,价格高,组装困难,因此没有得到广泛应用。

④PEEK及PPS特种工程塑料强度相对一般,产品壁厚大,降低了磁传导,耐老化性能相对前几种要差,且在电机启动时易受到瞬时的压强而炸裂,检修频率高。磁力泵工作时常年不停机,对产品质量稳定性要求极高,任何增加一次停机维修不仅影响被运输流体的产品质量,造成企业停产损失,甚至对于运输某些强酸强碱等危险化工流体可能造成生产安全事故。

发明内容

本发明的目的在于提供一种碳纤维磁力泵隔离套的制造方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种碳纤维磁力泵隔离套的制造方法,包括以下制造方法:

S1、先将一定厚度的片状生硅胶按照隔离套内腔的造型尺寸铺贴至与之适配的模具中并收口形成气囊结构;

S2、气囊内部放入尼龙气袋,在尼龙气袋口部包裹塑胶进气嘴,再将硅胶气囊口部、尼龙气袋口部压在进气嘴上,使之形成带有进气嘴的硅胶气囊;

S3、合上模具上盖,进气嘴接入空压机,并按照生硅胶的成型条件加载压力、调整固化温度,冷却后硅胶收缩得到外形尺寸适配隔离套内腔尺寸的硅胶气囊;

S4、采用电木、尼龙工程塑料数控加工成一个尺寸精准的隔离套内腔刚性芯模;

S5、在刚性芯模上采用碳纤维预浸料窄带按照多角度铺贴至设计所需要的壁厚,形成预制体;

S6、预制体脱去刚性芯模,预制体内放入硅胶气囊,硅胶气囊上的进气嘴接入空压机,并按照碳纤维预浸料的固化条件固化成型;

S7、脱模后通过数控车床加工内壁精度,外表再经打磨喷涂一些表面处理形成隔离套成品;

S8、采用车床加工的方法加工出PTFE内衬,将内衬装配在碳纤维外壳中,形成整体碳纤维隔离套。

作为本发明的进一步改进,所述片状生硅胶的厚度为5±1mm。

作为本发明的进一步改进,所述S3中空压机的进气压力为0.4-0.6MPa。

作为本发明的进一步改进,所述碳纤维预浸料窄带的宽度为20-100mm,且碳纤维预浸料窄带铺贴角度分别为0°、90°、45°、30°、60°。

作为本发明的进一步改进,所述S4中空压机的进气压力为0.4-0.6MPa,所述碳纤维预浸料的固化条件为在150℃的环境中固化半小时。

作为本发明的进一步改进,所述S2中尼龙气袋体积大于硅胶气囊内腔体积。

作为本发明的进一步改进,所述碳纤维预浸料窄带的制作方法如下:

首先制作浸渍树脂,树脂倒入镀膜机,纸上镀了一层湿的薄树脂膜,纸使用了脱模剂进行了预处理,利用机器将200-300束碳纤维制成单向碳纤维布,将两轴树脂镀层纸放入树脂浸渍机,碳纤维单向布被送入的过程中,加热元件对其进行加热以加速后期的树脂吸收,碳纤维单向布经过两层树脂纸之间,高压热滚轴使得树脂充分浸入碳纤维细丝之间,冷却盘将液态树脂变成胶状,树脂变成胶状后碳纤维,脱模剂预处理过的纸就可以被移除,使用聚酯膜覆盖预浸料表面,作为保护膜,预浸料卷成卷收集,将碳纤维预浸料切割成所需要的宽度。

作为本发明的进一步改进,所述碳纤维预浸料窄带由两层树脂和一层碳纤维单向布组成,且两层树脂分别位于碳纤维单向布上下表面。

与现有技术相比,本发明的有益效果是:

该碳纤维磁力泵隔离套的制造方法,隔离套采用碳纤维复合材料外壳与PTFE内衬相结合组成,其中碳纤维外壳主要承担耐压、耐冲击功能,PTFE内衬主要解决密封无渗透、耐腐蚀、耐磨等功能,同时两者都具有无磁、抗疲劳、无磁性的特性,因此可以很好的满足磁力泵的工况要求,可减少固定的检修频率,是制作磁力泵隔离套更理想的材料,采用软质芯模成型,预制体容易变形方便入模,纤维不会受到刚性外模的挤压和损伤,通过内部充气加压可以使得纤维绷紧,更好的发挥材料的拉伸性能,避免了外部加压使得产品压缩,纤维弯曲等缺陷造成的力学下降,承压性能达不到设计要求,采用PTFE内衬,将内衬装配在碳纤维外壳中,形成整体的具有高强度、耐腐蚀、抗冲击、无磁性的碳纤维隔离套。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

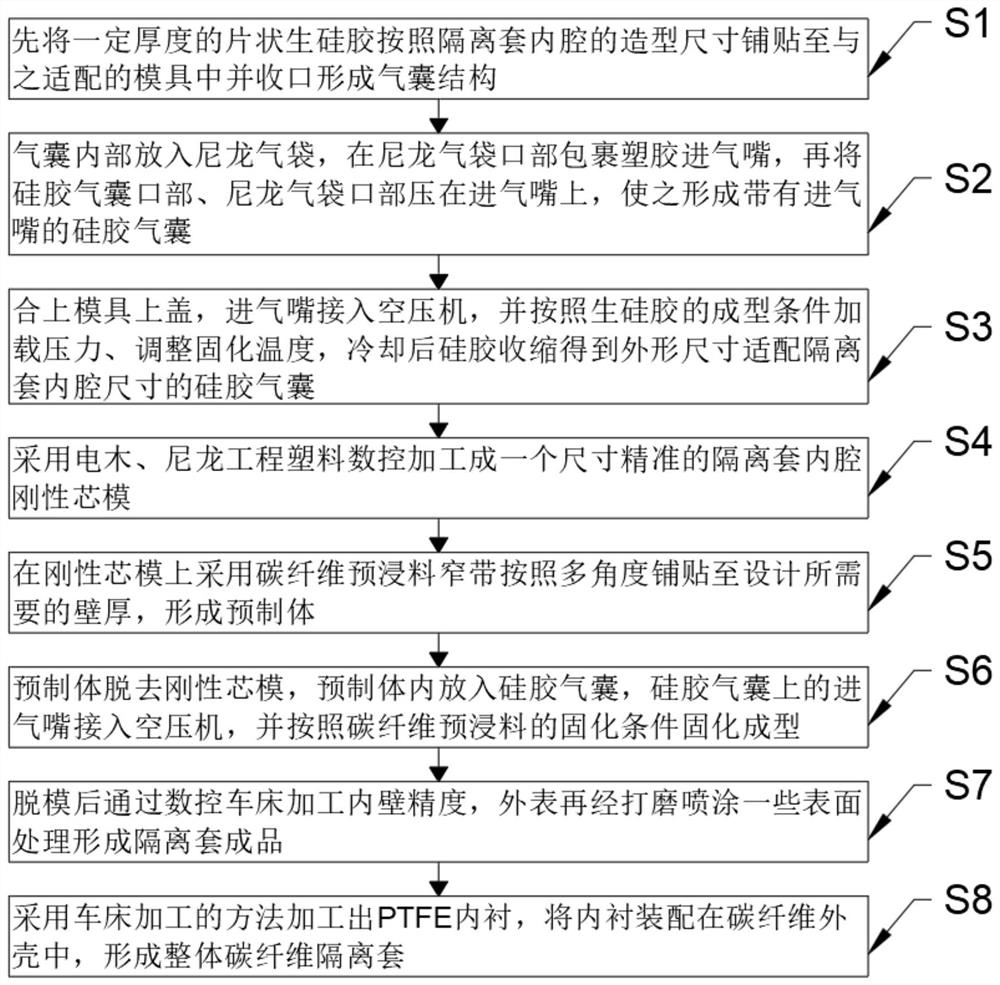

图1为本发明一种碳纤维磁力泵隔离套的制造方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种碳纤维磁力泵隔离套的制造方法,包括以下制造方法:

S1、先将一定厚度的片状生硅胶按照隔离套内腔的造型尺寸铺贴至与之适配的模具中并收口形成气囊结构;

S2、气囊内部放入尼龙气袋,在尼龙气袋口部包裹塑胶进气嘴,再将硅胶气囊口部、尼龙气袋口部压在进气嘴上,使之形成带有进气嘴的硅胶气囊;

S3、合上模具上盖,进气嘴接入空压机,并按照生硅胶的成型条件加载压力、调整固化温度,冷却后硅胶收缩得到外形尺寸适配隔离套内腔尺寸的硅胶气囊;

S4、采用电木、尼龙工程塑料数控加工成一个尺寸精准的隔离套内腔刚性芯模;

S5、在刚性芯模上采用碳纤维预浸料窄带按照多角度铺贴至设计所需要的壁厚,形成预制体;

S6、预制体脱去刚性芯模,预制体内放入硅胶气囊,硅胶气囊上的进气嘴接入空压机,并按照碳纤维预浸料的固化条件固化成型;

S7、脱模后通过数控车床加工内壁精度,外表再经打磨喷涂一些表面处理形成隔离套成品;

S8、采用车床加工的方法加工出PTFE内衬,将内衬装配在碳纤维外壳中,形成整体碳纤维隔离套。

隔离套采用碳纤维复合材料外壳与PTFE内衬相结合组成,其中碳纤维外壳主要承担耐压、耐冲击功能,PTFE内衬主要解决密封无渗透、耐腐蚀、耐磨等功能,同时两者都具有无磁、抗疲劳、无磁性的特性,因此可以很好的满足磁力泵的工况要求,可减少固定的检修频率,是制作磁力泵隔离套更理想的材料,采用软质芯模成型,预制体容易变形方便入模,纤维不会受到刚性外模的挤压和损伤,通过内部充气加压可以使得纤维绷紧,更好的发挥材料的拉伸性能,避免了外部加压使得产品压缩,纤维弯曲等缺陷造成的力学下降,承压性能达不到设计要求。

碳纤维复合材料强度高,例如T700级的轴向抗拉强度高于钛合金和哈氏合金、耐酸碱等各种腐蚀性较好,因此壁厚薄,对内外磁钢的磁传导影响小,且材料成本低于两者,而使用寿命远高于特种工程塑料;而PTFE即聚四氟乙烯,是当今世界上耐腐蚀性能最佳材料之一,除熔融金属钠和液氟外,能耐其它一切化学药品,在王水中煮沸也不起变化因此得“塑料王”之美称,可在-180~260℃长期使用。

所述片状生硅胶的厚度为5±1mm。所述S3中空压机的进气压力为0.4-0.6MPa。所述碳纤维预浸料窄带的宽度为20-100mm,且碳纤维预浸料窄带铺贴角度分别为0°、90°、45°、30°、60°。所述S4中空压机的进气压力为0.4-0.6MPa,所述碳纤维预浸料的固化条件为在150℃的环境中固化半小时。所述S2中尼龙气袋体积大于硅胶气囊内腔体积。

所述碳纤维预浸料窄带的制作方法如下:

首先制作浸渍树脂,树脂倒入镀膜机,纸上镀了一层湿的薄树脂膜,纸使用了脱模剂进行了预处理,利用机器将200-300束碳纤维制成单向碳纤维布,将两轴树脂镀层纸放入树脂浸渍机,碳纤维单向布被送入的过程中,加热元件对其进行加热以加速后期的树脂吸收,碳纤维单向布经过两层树脂纸之间,高压热滚轴使得树脂充分浸入碳纤维细丝之间,冷却盘将液态树脂变成胶状,树脂变成胶状后碳纤维,脱模剂预处理过的纸就可以被移除,使用聚酯膜覆盖预浸料表面,作为保护膜,预浸料卷成卷收集,将碳纤维预浸料切割成所需要的宽度。

所述碳纤维预浸料窄带由两层树脂和一层碳纤维单向布组成,且两层树脂分别位于碳纤维单向布上下表面。

碳纤维制作步骤如下:

步骤一、使用塑料纤维束作为原材料;

步骤二、塑料纤维通过氧化炉(持续几分钟,温度480F左右),从空气中夺取氧粒子,这个过程对纤维的原子结构进行了重排,从而使得纤维束获得了抗高温能力;

步骤三、氧化时,纤维束颜色最终变为了黑色;步骤一、下一步是碳化过程。纤维束进入无氧加热炉碳纤维,加热过程除去了大部分的非碳元素,剩余的碳原子被转变成为紧密相连的晶体,与纤维平行排列,增强了纤维束的强度;

步骤四、纤维束通过离子水,从而更好的吸收树脂;

步骤五、为纤维束施加少量初级的树脂层;

步骤六、卷轴将制成的纤维束卷成卷,买家既可将它编织成碳纤维制品,或使用树脂制成预浸料。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。