柱塞套加工用的自动上料定位机构

文献发布时间:2023-06-19 18:53:06

【技术领域】

本发明涉及柱塞套加工的技术领域,特别是柱塞套加工用的自动上料定位机构的技术领域。

【背景技术】

在生产油泵油嘴柱塞套的行业是由多道工序的典型劳动密集型企业,存在技术要求高、加工工艺复杂、生产效率低、生产成本高等特点,柱塞套精密偶件是油泵油嘴部件中的关键零件,目前国内绝大多数生产厂家依然采取原始加工工艺,一般都是采用车削柱塞套外型及钻套孔两主要工序生产柱塞,其中,车削柱塞套外型是在一根定尺的规格棒料用锯床进行下料锯割,用小型车床在同一柱塞套毛坯上进行分段切削不同直径的外圆以达工艺要求,而通过锯床进行锯割的棒料的端部均需要通过磨平机进行磨平,现有技术中,一般采用普通的固定装置对柱塞套坯件进行固定,其工作效率低,使用不方便,例如申请号CN201721012617.0公布的一种柱塞套生产用半自动端面磨平机,该磨平机在实施过程中,就是通过压紧座226向下运动将柱塞套坯件压紧固定在容纳槽222内,柱塞套固定方式简单,且需要人工进行柱塞套的上下料,工作效率低,虽然目前存在一些柱塞套磨平机用的上料装置,例如申请号CN201810655349.7公布的一种柱塞套端面磨平机的柱塞套固定装置用上料装置,但是该类上料装置往往只有上料功能,而柱塞套无定位和下料功能,仍然需要人工操作进行定位和和下料,工作效率低,因此,为了提高工作效率,有必要提出一种能够兼具上料、定位、出料一体的自动化机构。

【发明内容】

本发明的目的就是解决现有技术中的问题,提出柱塞套加工用的自动上料定位机构,能够使其兼具自动化上料、自动化定位、自动化出料于一体,提高柱塞套的磨平加工效率。

为实现上述目的,本发明提出了柱塞套加工用的自动上料定位机构,包括底座、第一支架、圆管、第一通孔、第一电动推杆、轴承、圆转盘、柱塞套定位孔、安装通孔、环形槽、活动压杆、活动限位环、压缩弹簧、从动齿轮、伺服电机、驱动齿轮、防护罩、定位板、第二通孔、第二电动推杆、振动盘、上料轨道、第三电动推杆、连接支架、出料轨道、PLC控制器,所述底座上端中部设有第一支架,第一支架上端设有轴线左右方向设置的圆管,圆管底端管壁设有径向设置的第一通孔,第一通孔下端口设有固定在圆管外管壁上的第一电动推杆,第一电动推杆的伸缩轴伸入第一通孔内,且第一电动推杆的伸缩轴与第一通孔同轴,圆管内孔设有同轴的圆转盘,圆管内孔壁和圆转盘外环壁之间连有轴承,圆转盘右端面设有轴向设置的若干个柱塞套定位孔,若干个柱塞套定位孔以圆转盘圆心为圆心呈圆周状均匀分布,圆转盘外环壁设有径向设置的若干个安装通孔,若干个安装通孔与若干个柱塞套定位孔一一对应,安装通孔与对应的柱塞套定位孔内孔连通,圆转盘最下端的安装通孔与第一电动推杆的伸缩轴同轴,且第一电动推杆的伸缩轴外径小于安装通孔内径,安装通孔内孔中部设有同轴的环形槽,安装通孔内孔设有同轴的活动压杆,活动压杆一端伸入柱塞套定位孔内部,活动压杆靠近柱塞套定位孔的端面与侧壁之间倒圆角过渡,活动压杆另一端不伸出圆转盘外环壁,活动压杆中部设有同轴的活动限位环,活动限位环远离柱塞套定位孔的端面与环形槽远离柱塞套定位孔的槽壁之间连有压缩弹簧,圆管右侧圆转盘的外环壁上设有同轴的从动齿轮,从动齿轮左下方设有伺服电机,伺服电机的驱动轴上设有与从动齿轮啮合的驱动齿轮,防护罩罩住伺服电机,防护罩顶端设有定位板,定位板靠近圆转盘左端面设置,定位板右端面与圆转盘左端面平行,定位板右端面与侧壁之间倒圆角过渡,定位板右端面底端遮住圆转盘最下端的柱塞套定位孔左端口,定位板右端面上端遮住圆转盘最前端或者最后端的柱塞套定位孔左端口,定位板右端面上端设有第二通孔,第二通孔左端口设有固定在定位板左端面的第二电动推杆,第二电动推杆的伸缩轴伸入第二通孔内,第二电动推杆的伸缩轴与圆转盘最前端或者最后端的柱塞套定位孔同轴,第二电动推杆的伸缩轴外径小于柱塞套定位孔内径,圆转盘右侧设有右下方倾斜设置的出料轨道,出料轨道与圆转盘最前端或者最后端的柱塞套定位孔右端口相适应,且出料轨道与第二电动推杆相适应,圆转盘左侧设有振动盘,振动盘出料端设有向下设置的上料轨道,上料轨道出料端与圆转盘最上端的柱塞套定位孔左端口相适应,圆管右端面顶端设有连接支架,连接支架下端设有与圆转盘最上端的柱塞套定位孔同轴的第三电动推杆,第三电动推杆的伸缩轴朝向柱塞套定位孔设置,所述PLC控制器设在底座侧面,第一电动推杆、伺服电机、第二电动推杆、振动盘、上料轨道、第三电动推杆、出料轨道均与PLC控制器适应相连。

作为优选,所述伺服电机与底座之间连有第二支架,振动盘与底座之间连有第三支架,出料轨道与底座之间连有第四支架。

作为优选,所述圆管内孔壁和圆转盘外环壁之间连有两个轴承,两个轴承分别设在第一通孔左右两侧。

作为优选,所述安装通孔轴线与对应的柱塞套定位孔轴线共面。

作为优选,所述活动限位环为非圆环,环形槽与活动限位环相适应,活动限位环能够沿着安装通孔轴线在环形槽内活动,活动压杆上套有同轴的压缩弹簧。

作为优选,所述柱塞套定位孔内孔壁与圆转盘左右端面之间倒圆角过渡。

本发明的有益效果:本发明结构简单、设计合理,能够使其兼具自动化上料、自动化定位、自动化出料于一体,提高柱塞套的磨平加工效率;结合PLC控制器控制,通过将振动盘、上料轨道、第三电动推杆、定位板与圆转盘、柱塞套定位孔结合,能够实现柱塞套的自动上料,通过设置第一通孔、第一电动推杆、安装通孔、环形槽、活动压杆、活动限位环、压缩弹簧、定位板的方式,能够实现圆转盘旋转过程中的柱塞套初步限位自动化和柱塞套加工过程中的完全限位自动化,通过设置第二通孔、第二电动推杆、出料轨道的方式,能够实现柱塞套的自动出料,自动化上料、自动化定位、自动化出料三位一体,降低了人工需求,提高了生产效率;通过设置活动压杆靠近柱塞套定位孔的端面与侧壁之间倒圆角过渡,活动压杆一端伸入柱塞套定位孔内部后,用于过渡的圆角会让柱塞套顺畅经过柱塞套定位孔内部的活动压杆端面;通过设置定位板右端面与侧壁之间倒圆角过渡,万一圆转盘旋转过程中的柱塞套出现了左移,用于过渡的圆角会让柱塞套顺畅经过定位板右端面,避免柱塞套卡在定位板边缘。

本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

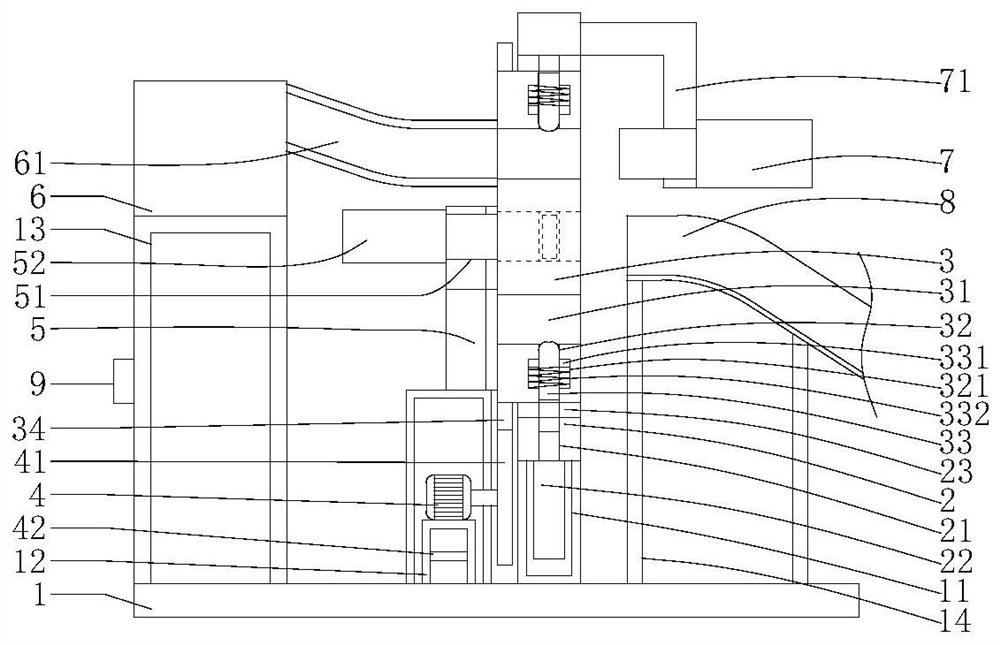

图1是本发明柱塞套加工用的自动上料定位机构的主视结构示意图。

【具体实施方式】

参阅图1,本发明柱塞套加工用的自动上料定位机构,包括底座1、第一支架11、圆管2、第一通孔21、第一电动推杆22、轴承23、圆转盘3、柱塞套定位孔31、安装通孔32、环形槽321、活动压杆33、活动限位环331、压缩弹簧332、从动齿轮34、伺服电机4、驱动齿轮41、防护罩42、定位板5、第二通孔51、第二电动推杆52、振动盘6、上料轨道61、第三电动推杆7、连接支架71、出料轨道8、PLC控制器9,所述底座1上端中部设有第一支架11,第一支架11上端设有轴线左右方向设置的圆管2,圆管2底端管壁设有径向设置的第一通孔21,第一通孔21下端口设有固定在圆管2外管壁上的第一电动推杆22,第一电动推杆22的伸缩轴伸入第一通孔21内,且第一电动推杆22的伸缩轴与第一通孔21同轴,圆管2内孔设有同轴的圆转盘3,圆管2内孔壁和圆转盘3外环壁之间连有轴承23,圆转盘3右端面设有轴向设置的若干个柱塞套定位孔31,若干个柱塞套定位孔31以圆转盘3圆心为圆心呈圆周状均匀分布,圆转盘3外环壁设有径向设置的若干个安装通孔32,若干个安装通孔32与若干个柱塞套定位孔31一一对应,安装通孔32与对应的柱塞套定位孔31内孔连通,圆转盘3最下端的安装通孔32与第一电动推杆22的伸缩轴同轴,且第一电动推杆22的伸缩轴外径小于安装通孔32内径,安装通孔32内孔中部设有同轴的环形槽321,安装通孔32内孔设有同轴的活动压杆33,活动压杆33一端伸入柱塞套定位孔31内部,活动压杆33靠近柱塞套定位孔31的端面与侧壁之间倒圆角过渡,活动压杆33另一端不伸出圆转盘3外环壁,活动压杆33中部设有同轴的活动限位环331,活动限位环331远离柱塞套定位孔31的端面与环形槽321远离柱塞套定位孔31的槽壁之间连有压缩弹簧332,圆管2右侧圆转盘3的外环壁上设有同轴的从动齿轮34,从动齿轮34左下方设有伺服电机4,伺服电机4的驱动轴上设有与从动齿轮34啮合的驱动齿轮41,防护罩42罩住伺服电机4,防护罩42顶端设有定位板5,定位板5靠近圆转盘3左端面设置,定位板5右端面与圆转盘3左端面平行,定位板5右端面与侧壁之间倒圆角过渡,定位板5右端面底端遮住圆转盘3最下端的柱塞套定位孔31左端口,定位板5右端面上端遮住圆转盘3最前端或者最后端的柱塞套定位孔31左端口,定位板5右端面上端设有第二通孔51,第二通孔51左端口设有固定在定位板5左端面的第二电动推杆52,第二电动推杆52的伸缩轴伸入第二通孔51内,第二电动推杆52的伸缩轴与圆转盘3最前端或者最后端的柱塞套定位孔31同轴,第二电动推杆52的伸缩轴外径小于柱塞套定位孔31内径,圆转盘3右侧设有右下方倾斜设置的出料轨道8,出料轨道8与圆转盘3最前端或者最后端的柱塞套定位孔31右端口相适应,且出料轨道8与第二电动推杆52相适应,圆转盘3左侧设有振动盘6,振动盘6出料端设有向下设置的上料轨道61,上料轨道61出料端与圆转盘3最上端的柱塞套定位孔31左端口相适应,圆管2右端面顶端设有连接支架71,连接支架71下端设有与圆转盘3最上端的柱塞套定位孔31同轴的第三电动推杆7,第三电动推杆7的伸缩轴朝向柱塞套定位孔31设置,所述PLC控制器9设在底座1侧面,第一电动推杆22、伺服电机4、第二电动推杆52、振动盘6、上料轨道61、第三电动推杆7、出料轨道8均与PLC控制器9适应相连。

其中,所述伺服电机4与底座1之间连有第二支架12,振动盘6与底座1之间连有第三支架13,出料轨道8与底座1之间连有第四支架14。

其中,所述圆管2内孔壁和圆转盘3外环壁之间连有两个轴承23,两个轴承23分别设在第一通孔21左右两侧。

其中,所述安装通孔32轴线与对应的柱塞套定位孔31轴线共面。

其中,所述活动限位环331为非圆环,环形槽321与活动限位环331相适应,活动限位环331能够沿着安装通孔32轴线在环形槽321内活动,活动压杆33上套有同轴的压缩弹簧332。

其中,所述柱塞套定位孔31内孔壁与圆转盘3左右端面之间倒圆角过渡。

本发明工作过程:

本发明柱塞套加工用的自动上料定位机构在工作过程中,柱塞套加工用的自动上料定位机构的各个部件均由PLC控制器9控制运行;

第一步:将若干个柱塞套置于振动盘6内,利用振动盘6将若干个柱塞套有序排列输入上料轨道61内;

第二步:校位完成后的柱塞套经由上料轨道61出料口进入圆转盘3最上端的柱塞套定位孔31内,柱塞套从定位孔31右端口伸出,此时,由于活动压杆33靠近柱塞套定位孔31的端面与侧壁之间倒圆角过渡,虽然活动压杆33一端伸入柱塞套定位孔31内部,但是用于过渡的圆角会让柱塞套顺畅经过柱塞套定位孔31内部的活动压杆33端面,柱塞套将活动压杆33向外顶之后,由于力的作用是相互的,活动压杆33也会在压缩弹簧332弹力的作用下压住柱塞套,完成对柱塞套的初步固定,而柱塞套从定位孔31右端口伸出之后,第三电动推杆7的伸缩轴左端面会顶住柱塞套右端面,实现对柱塞套的进一步限位,而且在柱塞套经由上料轨道61出料口进入圆转盘3最上端的柱塞套定位孔31内之前,需要先一步调整第三电动推杆7的伸缩轴长度,使第三电动推杆7的伸缩轴左端面顶住柱塞套右端面之后,柱塞套左端面与圆转盘3左端面共面;

第三步:启动伺服电机4,圆转盘3顺时针旋转使柱塞套移动至最下端,此时柱塞套所在的柱塞套定位孔31对应的安装通孔32与第一通孔21同轴,然后启动第一电动推杆22,第一电动推杆22的伸缩轴穿过第一通孔21,并且伸入安装通孔32内,第一电动推杆22的伸缩轴伸长压住活动压杆33远离柱塞套定位孔31的端面,第一电动推杆22伸缩轴压迫活动压杆33使其用力压住柱塞套,进而使柱塞套被活动压杆33和柱塞套定位孔31内壁配合用力夹住,即柱塞套被牢固限位;

第四步:圆转盘3顺时针旋转使柱塞套移动至最下端时,柱塞套所在的位置就是加工位,可以事先在加工位右侧的底座1上端面可以左右移动的安装磨平机,当圆转盘3顺时针旋转使柱塞套移动至最下端的加工位时,磨平机可以左移对柱塞套进行磨平加工;

第五步:柱塞套完成加工之后,磨平机右移远离柱塞套,第一电动推杆22的伸缩轴缩短远离圆转盘3,继续通过压缩弹簧332弹力维持活动压杆33对柱塞套的压迫限位;

第六步:启动伺服电机4,圆转盘3顺时针旋转使柱塞套移动至最前端,此时柱塞套左右两侧分别为第二电动推杆52、出料轨道8,第二电动推杆52迅速伸长,将柱塞套从圆转盘3最前端的柱塞套定位孔31顶出,柱塞套右下方落入出料轨道8内,柱塞套沿着出料轨道8滑入指定的收集容器内,完成柱塞套的出料。

本发明结构简单、设计合理,能够使其兼具自动化上料、自动化定位、自动化出料于一体,提高柱塞套的磨平加工效率;结合PLC控制器9控制,通过将振动盘6、上料轨道61、第三电动推杆7、定位板5与圆转盘3、柱塞套定位孔31结合,能够实现柱塞套的自动上料,通过设置第一通孔21、第一电动推杆22、安装通孔32、环形槽321、活动压杆33、活动限位环331、压缩弹簧332、定位板5的方式,能够实现圆转盘3旋转过程中的柱塞套初步限位自动化和柱塞套加工过程中的完全限位自动化,通过设置第二通孔51、第二电动推杆52、出料轨道8的方式,能够实现柱塞套的自动出料,自动化上料、自动化定位、自动化出料三位一体,降低了人工需求,提高了生产效率;通过设置活动压杆33靠近柱塞套定位孔31的端面与侧壁之间倒圆角过渡,活动压杆33一端伸入柱塞套定位孔31内部后,用于过渡的圆角会让柱塞套顺畅经过柱塞套定位孔31内部的活动压杆33端面;通过设置定位板5右端面与侧壁之间倒圆角过渡,万一圆转盘3旋转过程中的柱塞套出现了左移,用于过渡的圆角会让柱塞套顺畅经过定位板5右端面,避免柱塞套卡在定位板5边缘。

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

- 一种板材加工用自动上料机构

- 一种锂电池加工用自动上料机

- 一种塑料加工用自动上料装置

- 一种布料加工用布料自动上下料吸附机构

- 一种柱塞套端面磨平机用自动上料的柱塞套固定装置

- 一种柱塞套端面磨平机用自动上料的柱塞套固定装置