一种内部供热的立式渐变螺旋热解系统与方法

文献发布时间:2023-06-19 18:53:06

技术领域

本发明属于有机固废无害化处理技术领域,具体来说涉及一种内部供热的立式渐变螺旋热解系统与方法。

背景技术

随着科学技术的不断进步和国民经济的高速发展,人类生产生活的各方面已经越来越离不开有机物质的使用,伴随着大量的有机固体废弃物排放,不仅难以降解、污染环境从而对生态和人体健康造成极大危害,而且造成了资源的极大浪费。快速热解是一种高效的热转化方法技术,热解产生的不可冷凝气可用于燃烧或制备合成气;产生的多孔焦炭可改性用作作为吸附剂、催化剂载体或其他电容材料等;产生的热解油则可用于液体燃料或制备高值化学品。

快速热解技术的核心在于快速加热、较高的反应温度、较短的气相滞留时间以及热解蒸汽的快速冷凝与收集等。现有技术的缺陷在于:①热解装置多采用高温烟气在设备外部进行加热,存在热损耗大、热解过程不充分、产物品质低等问题。②随着热解过程中随着挥发分的析出,原料颗粒不断缩小,所需热解空间也随之减小,热解装置与所需热解空间大小的不适应会导致空间利用效率较低。③热解炭粉结构疏松,堆积密度较小,占用空间较大。④热解蒸汽在装置内的滞留时间较难控制,很容易发生二次反应,致使产物品质难以控制。

发明内容

本发明的目的是提供一种内部供热的立式渐变螺旋热解系统与方法,能够提高热解质量、调控热解反应过程,同时实现更高的空间利用率及能量利用率。

本发明采取的技术方案是内部供热的立式渐变螺旋热解系统,包括进料系统、热解反应系统、热解炭收集系统、冷凝系统、热解气收集系统、空气预热系统、燃烧供热系统;所述进料系统与所述热解反应系统连接,所述热解反应系统分别与所述热解炭收集系统、所述冷凝系统、所述空气预热系统连接,所述冷凝系统的气相出口连接所述热解气收集系统,所述冷凝系统用于冷凝热解蒸汽,所述空气预热系统与所述燃烧供热系统连接,所述燃烧供热系统一端连接所述热解气收集系统,另一端连接所述热解反应系统。

优选地,所述热解反应系统包括两级锥形筒体、热解-压缩两级渐变螺旋,所述热解-压缩两级渐变螺旋可转动地穿设在所述两级锥形筒体内,所述热解-压缩两级渐变螺旋包括热解渐变螺旋、压缩渐变螺旋和中轴,所述热解渐变螺旋和所述压缩渐变螺旋均固定套设在所述中轴上。

优选地,所述两级锥形筒体包括热解锥形筒体和固定连接在所述热解锥形筒体底部的压缩锥形筒体,所述热解渐变螺旋位于所述热解锥形筒体内,所述压缩渐变螺旋位于压缩锥形筒体内。

优选地,所述热解锥形筒体下部设置有若干根与其内部连通的载气管道,所述载气管道沿所述热解锥形筒体周向均匀分布。

优选地,所述两级锥形筒体上方设置有热解气出口,所述热解气出口连接所述冷凝系统;所述两级锥形筒体下方设置有出料口,所述出料口连接所述热解炭收集系统。

优选地,所述中轴与所述热解渐变螺旋连接部分为实心,其余部分为空心,所述热解渐变螺旋为空心,所述压缩渐变螺旋为实心,所述中轴的空心部分与所述热解渐变螺旋的空心部分连通,所述中轴下端的热烟气入口连接所述燃烧供热系统的高温烟气出口,中轴上端的冷烟气出口连接所述空气预热系统。

优选地,所述热解锥形筒体侧部立面与水平面的夹角α为60°~85°;所述压缩锥形筒体侧部立面与水平面的夹角β为30°~60°。

优选地,所述两极锥形筒体外壁设置有保温层。

本发明还提供了一种内部供热的立式渐变螺旋热解方法,包括以下步骤:

s1.将经过筛分和干燥后的原料进行热解处理;

s2.对热解处理产生的固体产物进行压缩,将固体产物的余热用于步骤s1中的干燥;

s3.利用载气将热解处理产生的热解蒸汽迅速带出,对热解蒸汽进行冷凝处理,收集产生的热解油和热解气;

s4.将热解气进行燃烧处理,产生的高温烟气用于步骤s1中的热解处理后返回燃烧处理过程,用于预热燃烧处理所需的助燃空气。

优选地,所述载气为N

优选地,所述载气的流速可调。

本发明的有益效果在于:

1.运行稳定:热解渐变螺旋设计不仅可以促进物料推进,而且能够保证热解反应器内壁的清洁度,保证的装置的稳定运行,提高热解质量。

2.调节灵活:通过调节载气流速可调控热解蒸汽停留时间,调节载气组成可调控热解反应过程,从而调控热解反应向着有利于目标产物生成的方向进行。

3.空间利用率高:两级锥形筒体设置为上宽下窄的立式渐变结构,物料从上向下热解体积变小的过程中装置体积相应变小,在产物产率不变的情况下,这样的设计增加了热解器空间利用率。

4.能量利用率高:高温烟气在热解渐变螺旋内部供热,物料受热面积大,热解速度更快,热解过程更充分;热解反应系统排出的低温烟气为进入燃烧系统的助燃空气预热,高温热解炭的余热用于干燥原料,减少了热损耗,实现了能量的梯级利用。

5.后处理方便:热解炭压缩不仅提高了其能量密度,减少了粉尘的生成,而且减少了占用空间,便于储运和运输。

附图说明

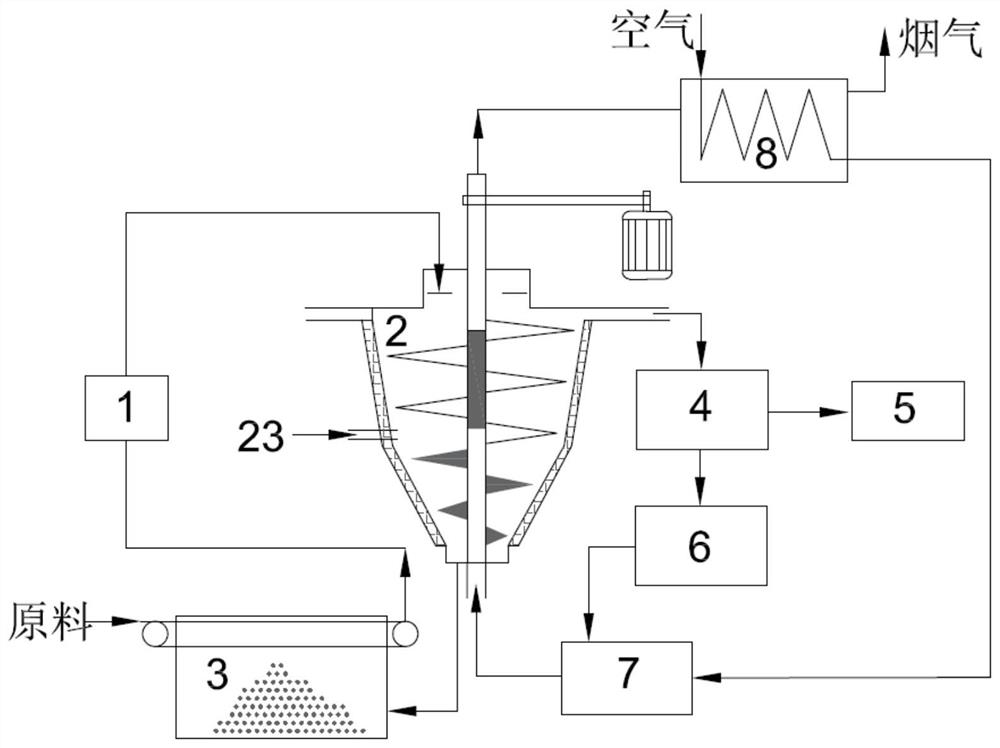

图1为本发明实施例提供的一种内部供热的立式渐变螺旋热解系统的结构示意图;

图2为本发明所述的热解反应系统的结构示意图。

图中:1-进料系统;2-热解反应系统;21-两级锥形筒体;211-热解锥形筒体;212-压缩锥形筒体;213-进料口;214-出料口;215-热解蒸汽出口;22-热解-压缩两级渐变螺旋;221-热解渐变螺旋;222-压缩渐变螺旋;223-中轴;2231-热烟气入口;2232-冷烟气出口;23-载气管道;24-保温层;3-热解炭收集系统;4-冷凝系统;5-热解油收集系统;6-热解气收集系统;7-燃烧供热系统;8-空气预热系统。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

为实现上述技术方案,本发明的实施例提供了一种内部供热的立式渐变螺旋热解系统,包括进料系统1、热解反应系统2、热解炭收集系统3、冷凝系统4、热解油收集系统5、热解气收集系统6、燃烧供热系统7和空气预热系统8;

请参看图2,热解反应系统2包括两级锥形筒体21、热解-压缩两级渐变螺旋22、载气管道23和保温层24。

两级锥形筒体21,包括热解锥形筒体211和压缩锥形筒体212,热解锥形筒体211固定连接在压缩锥形筒体212上,二者内部互通形成一个整体,热解锥形筒体211和压缩锥形筒体212均为上宽下窄的圆台状壳体,其中:热解锥形筒体211侧部立面与水平面的夹角α为60°~85°,压缩锥形筒体212侧部立面与底部平面的夹角β为30°~60°。热解锥形筒体211的上端中间部位设置有进料口213,进料口213与两级锥形筒体21内部连通,用于原料进入的通道。压缩锥形筒体212的底端设置有出料口214,出料口214与两级锥形筒体21内部连通,用于排出压缩热解炭。热解锥形筒体211的顶部设置有热解蒸汽出口215,热解蒸汽出口215与两级锥形筒体21内部连通,用于排出热解蒸汽。

两级锥形筒体21设置为上宽下窄的立式渐变结构,物料从上向下热解体积变小的过程中装置体积相应变小。在产物产率不变的情况下,这样的设计增加了热解器空间利用率。热烟气在中空的热解渐变螺旋中进行供热,能量向四周扩散进入炉膛,减少了外部供热时热量向锥形筒体外扩散造成的损耗。

热解-压缩两级渐变螺旋22包括热解渐变螺旋221、压缩渐变螺旋222和中轴223;热解渐变螺旋221位于热解锥形筒体211内,压缩渐变螺旋222位于压缩锥形筒体212内,中轴223穿设在两级锥形筒体21内,热解渐变螺旋221和压缩渐变螺旋222均固定套设在中轴223上,同轴设置于两级锥形筒体21内,通过中轴223与外部电极连接,可在外部电机驱动下在两级锥形筒体21内旋转。中轴223在热解区渐变螺旋部分为实心,其余部分为空心,热解渐变螺旋221为空心,压缩渐变螺旋222为实心,中轴223的空心部分与热解渐变螺旋221的空心部分连通,高温烟气通过中轴223下端的空心部分进入热解渐变螺旋221的空心部分,再从中轴223上端的空心部分流出,可以保证热解处理受热更充分,热解质量更高。中轴223靠近压缩渐变螺旋222的一端设置有热烟气入口2231,靠近热解渐变螺旋221的一端设置有冷烟气出口2232。热解渐变螺旋221,有15~25个螺纹,为定螺距结构,板厚控制在5~30mm;压缩渐变螺旋222,有3~8个螺纹,为变螺距结构,通过变螺径变螺距的螺旋结构,它能将热解产生的疏松的炭材料压缩,减少后处理工序,得到初步成型的炭材料。热解渐变螺旋221与热解锥形筒体211之间的间距为2~5mm,压缩渐变螺旋222与压缩锥形筒体212之间的间距为1~3mm。生物质经干燥后进入热解反应系统2,热解渐变螺旋221转动强化物料翻动并清除筒体内壁面粘附物料,提高热解效率。热解产生的固体产物经压缩渐变螺旋222压缩成型,提高其能量密度,减少粉尘产生,能够实现生物质的高效清洁处置。

载气管道23,安装在热解锥形筒体211的下部侧边,与热解锥形筒体211内部连通,载气管道23沿热解锥形筒体211的周向均匀分布,载气管道23数量控制在4~12根。可通过调节载气管道23内通过载气的流速和成分,调控热解气在装置中的停留时间和热解反应过程。载气为N

保温层24,包覆在两级锥形筒体21的外壁。

请参看图1,进料系统1的出口和热解反应系统2的进料口213相连;热解反应器2下方的出料口214连接热解炭收集系统3,热解炭收集系统3的余热用于原料的预加热和干燥,热解反应系统2上方的热解蒸汽出口215通过管道连接冷凝系统4;冷凝系统4的液相出口通过管道连接热解油收集系统5,气相出口通过管道连接热解气收集系统6;热解气收集系统6的出气口通过管道连接燃烧供热系统7;燃烧供热系统7的高温烟气出口通过管道连接中轴223下端的热烟气入口2231;中轴223上端的冷烟气出口2232通过管道连接空气预热系统8。

用于热解的热烟气全部来源于冷凝系统4中不可冷凝的可燃气燃烧产生的热量,减少了外部能源消耗,实现装置自供热,提高了装置经济性。

为了更好地实现上述技术方案,本发明还提供了一种热解方法,包括以下步骤:

s1、将经过筛分和干燥后的原料经进料系统送入热解反应系统中,经热解渐变螺旋加热后发生热解反应;

s2、热解产生的难挥发大分子物质和焦油等物质随着固体产物在螺旋的转动下进入压缩锥形筒体,在压缩渐变螺旋的作用下不断压缩,从出料口排出进入热解炭收集系统;

s3、热解产生的热解蒸汽被载气迅速带入冷凝系统,减少热解蒸汽在热解反应系统中的停留时间,形成可冷凝的热解油和不可冷凝的热解气;

s4、热解气送入燃烧供热系统燃烧,产生的高温烟气进入热解反应系统,排出的低温烟气为助燃空气预热。

实施例1

热解锥形筒体211与水平面的夹角α为60°;为确保热解气能快速进入冷凝系统,围绕热解锥形筒体下部四周均匀布置有4根载气管道;为确保热解渐变螺旋的供热效果,热解渐变螺旋221的板厚为30mm,热解渐变螺旋221有25个螺纹,为定螺距结构;为确保压缩渐变螺旋的压缩成型效果,压缩锥形筒体212与水平面的夹角β为30°;压缩渐变螺旋222有8个螺纹,为变螺距结构;为确保装置的连续稳定运行,热解渐变螺旋221与热解锥形筒体211之间的间距为5mm,压缩渐变螺旋222与压缩锥形筒体212之间的间距为3mm。将含水率为2.5%的稻壳破碎后经进料口213送入热解锥形筒体211后落在热解渐变螺旋221上,物料随着热解-压缩两级渐变螺旋22的旋转逐渐向下运动,被热解渐变螺旋221中的高温热烟气加热发生热解反应,产生的热解气被载气管道23中的N

实施例2

热解锥形筒体211与水平面的夹角α为85°;为确保载气与热解气充分反应,围绕热解锥形筒体下部四周均匀布置有12根载气管道;热解渐变螺旋221的板厚为10mm,有15个定螺距的螺纹;压缩锥形筒体212与水平面的夹角β为60°,有3个变螺距的螺纹。为确保装置的连续稳定运行,热解渐变螺旋221与热解锥形筒体211之间的间距为3mm,所述压缩渐变螺旋222与压缩锥形筒体212之间的间距为1mm。将甘蔗渣干燥研磨并筛分至0.15mm的颗粒,和活性炭催化剂混合后经进料口213送入热解锥形筒体211后落在热解渐变螺旋221上,物料随着中轴223的旋转逐渐向下运动,被热解渐变螺旋221中的高温热烟气加热发生热解反应;调控燃烧供热系统使得热烟气温度保持在600℃;载气管道23中通入6%H

实施例3

热解锥形筒体211与水平面的夹角α为80°;为确保载气与热解气充分接触,围绕热解锥形筒体下部四周均匀布置有8根载气管道;热解渐变螺旋221的板厚为5mm;热解渐变螺旋221有15个螺纹,为定螺距结构;压缩锥形筒体212与水平面的夹角β为30°,有5个变螺距的螺纹;为确保装置的连续稳定运行,热解渐变螺旋221与热解锥形筒体211之间的间距和压缩渐变螺旋222与压缩锥形筒体212之间的间距均设为2mm。将废塑料和稻壳混合后研磨并筛分至0.15mm的颗粒,和HZSM-5分子筛混合后经进料口213送入热解锥形筒体211后落在热解渐变螺旋221上,物料随着中轴223的旋转逐渐向下运动,被热解渐变螺旋221中的高温热烟气加热发生热解反应;热烟气温度控制在700℃;载气管道23中通入4.00%H

- 一种空气介入式生物质螺旋热解产物协同调质方法

- 一种外热式回转窑污泥热解系统的传热模型计算方法

- 一种小型升降立式垃圾热解炉

- 一种水氧联合作用油页岩热解实验装置及其热解方法

- 一种基于内置螺旋纽带的换热试验系统及*效率评价方法

- 一种内部供热的立式渐变螺旋热解装置

- 一种立式两级渐变螺旋热解系统