一种供水钢管水压试验内封堵头及其封堵方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及供(引)水工程中压力钢管水压试验内封堵技术,特别是一种供水钢管水压试验内封堵头及其封堵方法。

背景技术

供(引)水作为目前市政工程领域中一项极为重要的建筑工程。供水钢管以其具有施工干扰小、施工速度快、施工成本低、质量保值率高、耐久性好等诸多优势,已作为供(引)水工程的首选过流管道。通常施工规划中,钢管大多都埋藏于地面以下(跨越桥梁或特殊路段裸露在表面)。为了加快现场施工作业效率,减少材料运输成本,通常在供(引)水作业线上选择适宜位置布置钢管加工厂,进行提前预制。

供(引)水钢管现场施工作业主要包含以下流程:1)沟槽开挖:采用反铲挖挖掘机将沟槽开挖至设计体型,给钢管的安装提供空间。2)墩座施工:采用混凝土进行浇筑成型,用于支撑钢管的主要受力部位或薄弱环节。3)钢管安装:将预制好的钢管吊装至沟槽、蹲座的指定部位。4)焊接:对钢管的连接处进行焊接处理。5)焊缝检查:对焊接部位进行质量检查,主要检查其表面气孔、焊瘤、烧穿、表面裂纹等等,并根据检查情况进行现场处理。6)水压试验:将钢管焊接部位两端进行封堵、注水、加压等,对焊缝处进行渗漏检测,确定是否满足使用要求。7)回填施工:对开挖沟槽(钢管周边采用软土进行回填)进行回填处理。

根据供(引)水管管线施工特点及工艺流程,从沟槽开挖至焊缝检查及回填施工均为较为常规的施工工艺,进行合理的施工分段、分区并配备充足的机械设备便能确保其流水作业。然而,钢管焊缝检查后的水压试验往往是制约整个供(引)水工程的关键工序。

常规施工过程中,针对供(引)水钢管的水压试验,采用如下步骤进行:1)供(引)水钢管安装焊接完成后,结合现场实际情况将两节或以上管道两端进行封堵;2)钢管两端的封堵采用焊接堵头的方式进行,堵头采用带球形或锥形的钢板制作成型,将球形或锥形部位伸入钢管内,堵头与钢管的两端进行满焊焊接;3)堵头焊接完成后对钢管上提前预留的注水孔(压水试验段钢管的最高点)进行注水,直至注满整个试验钢管段;4)对钢管进行加压,采用分级加压、缓缓升压至工作压力的方式进行,并保持30min以上。此时对钢管进行检查,并观察其压力是否稳定、出现渗漏、墩座是否错位等情况;5)情况正常后进行继续加压,加压至最大试验压力,并保持30min以上。再次对钢管进行检查,若无压力降低、渗漏、墩座错位等现象,表示其钢管焊接资质量良好,满足后期过水要求;6、水压试验完成后,对两端堵头进行切割、排水,进行回填及后续施工。

传统的水压试验可完成压力钢管的焊接质量检查,但由于供(引)水钢管线路较长、充水量较大,在下一节钢管安装前还需进行大量放水、抽排水、堵头切割等工作,一定程度的制约工程正常施工。同时,传统的水压试验费工、费时、费材,待下一段水压试验时再重复充水、加压等工作,且随着管道延伸、冲排水量越来越大。因此,针对传统供(引)水钢管水压试验存在的系列弊端,需进行钢管水压试验新方法的研究。

发明内容

本发明所需要解决的技术问题是提供一种供水钢管水压试验内封堵头及其封堵方法,结合供(引)水钢管的结构体型、功能要求进行,解决常规水压试验费工、费时、费材的问题。

为解决上述技术问题,本发明采用的技术方案是:

一种供水钢管水压试验内封堵头,所述供水钢管水压试验内封堵头在供水钢管的焊缝两侧对称设置,具体结构为:在所述供水钢管内侧安装有橡胶止水环,所述橡胶止水环内侧安装有止水压环;所述橡胶止水环和止水压环通过阀座上的沉底螺栓压紧密封;阀座与若个挡板相固定;所述挡板固定在供水钢管内侧壁;所述阀座上相对于挡板的另一侧固定有阀板,在阀板与阀座之间设置有立面止水环,即采用螺栓依次穿过挡板、阀座、立面止水环和阀板将挡板、阀座、立面止水环和阀板固定;设置有注水排水钢管、测压排气钢管、注水排水阀,所述注水排水钢管与测压排气钢管固定在所述阀板上,所述注水排水阀固定在注水排水钢管的外侧末端,注水排水钢管内侧末端应紧靠供水钢管的内壁;所述测压排气钢管外侧末端分别与压力计、加压排气阀连接,测压排气钢管内侧末端与测压排气软管连接,测压排气软管末端安装有浮球。

进一步地,所述止水压环由若干弧形段拼装而成。

进一步地,所述橡胶止水环采用波纹形结构。

进一步地,所述橡胶止水环中波纹的尺寸为5mm~8mm。

进一步地,所述橡胶止水环断面为“L”型,末端为燕尾结构,阀座具有卡槽,胶止水环具有燕尾结构的末端嵌入阀座卡槽内。

进一步地,所述阀座由四段弧形段拼装而成。

一种上述供水钢管水压试验内封堵头的封堵方法,包括以下步骤:

步骤1、结合供水钢管的断面尺寸确定本供水钢管水压试验内封堵头的尺寸以及挡板的数量;

步骤2、在供水钢管内侧距离焊缝两端一定距离管径处确定挡板位置;

步骤3、将挡板焊接在供水钢管内侧,挡板在供水钢管内均匀布置;

步骤4、在供水钢管内侧分别安装橡胶止水环、止水压环的安装,并利用阀座上的沉底螺栓将橡胶止水环、止水压环固定在供水钢管上;

步骤5、在阀座安装前,将阀板放置在供水钢管的压实试验段内;

步骤6、利用已固定的阀座进行阀板及立面止水环的安装,立面止水环布置于阀座与阀板之间;

步骤7、将螺栓安装在阀板与阀座提前预留的螺栓孔上,实现供水钢管的内部封堵;

步骤8:打开注水排水阀,向注水排水钢管注水;注水的同时打开加压排气阀,直至加压排气阀有水流出后关闭注水排水阀;

步骤9:向测压排气钢管加压,加压至试验压力后关闭加压排气阀;通过观察、记录压力计的变化情况,分析、评价压力钢管的焊接质量。

与现有技术相比,本发明的有益效果是:改变传统工艺,提高整体施工效率。研发制作的钢管内封堵头,将其安装于安装焊缝两侧一定范围内,进行水压试验可解决传统工艺带来的问题,达到提高工效目的。本发明具有缩短试验段、减少冲排水量、节约试验时间省时、节能环保、不用焊接封堵头、不影响后续安装施工、缩短安装回填施工段、优化工期、堵头装置安装方便、可多次重复使用等优点。

附图说明

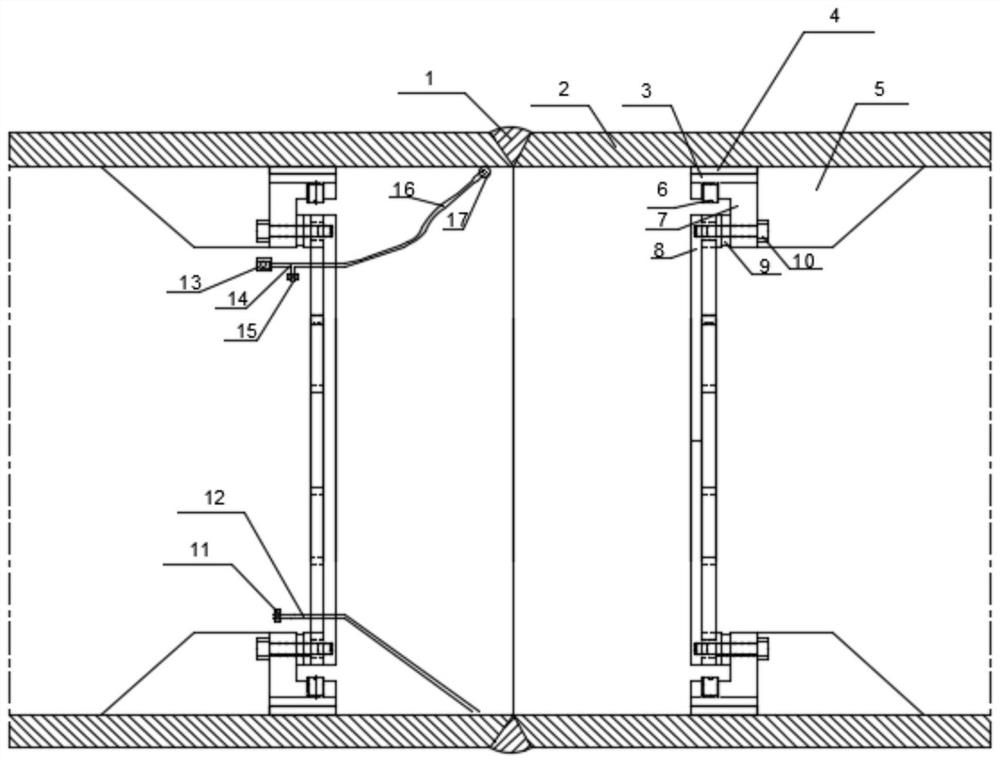

图1是本发明一种供水钢管水压试验内封堵头的轴向剖视图。

图2是本发明一种供水钢管水压试验内封堵头的径向剖视图。

图3是本发明一种供水钢管水压试验内封堵头的轴向剖视图(阀座改进后)。

图中:焊缝1;供水钢管2;止水压环3;橡胶止水环4;挡板5;沉底螺栓6;阀座7;阀板8;立面止水环9;螺栓10;注水排水阀11;注水排水钢管12;压力计13;测压排气钢管14;加压排气阀15;测压排气软管16;浮球17。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细的说明。

本发明一种供水钢管水压试验内封堵头,其结构为:所述供水钢管水压试验内封堵头在供水钢管2的焊缝1两侧对称设置,具体结构为:在所述供水钢管2内侧安装有橡胶止水环4,所述橡胶止水环4内侧安装有止水压环3;所述橡胶止水环4和止水压环3通过阀座7上的沉底螺栓6压紧密封;每个阀座7都与一个挡板5相固定;所述挡板5固定在供水钢管2内侧壁;所述阀座7上相对于挡板5的另一侧固定有阀板8,在阀板8与阀座7之间设置有立面止水环9,即采用螺栓10依次穿过挡板5、阀座7、立面止水环9和阀板8将挡板5、阀座7、立面止水环9和阀板8固定;注水排水钢管12与测压排气钢管14焊接在阀板8上,注水排水阀11焊接在注水排水钢管12的外侧末端,注水排水钢管12内侧末端应紧靠供水钢管2的内壁,确保供水排水通畅;测压排气钢管14外侧末端分别与压力计13、加压排气阀15焊接连接,测压排气钢管14内侧末端与测压排气软管16绑扎连接,测压排气软管16末端进行浮球17的安装;安装过程中注水排水钢管12、测压排气钢管14应垂直布设,确保现场试验过程中充满水、压力计度数准确无误。

作为改进,所述止水压环3由若干弧形段拼装而成。所述橡胶止水环4采用波纹形结构。所述橡胶止水环4中波纹的尺寸为5mm~8mm,以适应供水钢管2的轻微变形,达到阻水的效果。挡板5均匀布置在供水钢管2上,以确保压水试验过程中受力均匀,避免出现倾斜、渗漏现象。橡胶止水环4、立面止水环9具有一定的压缩性,可与周边连接构件紧密贴合。各止水环连接部位,均应进行清理,必要时进行打磨处理,避免压水试验时出现渗漏通道。

所述橡胶止水环4断面为“L”型,末端为燕尾结构,阀座7具有卡槽,胶止水环4具有燕尾结构的末端嵌入阀座7卡槽内,以增加止水效果。所述阀座7由四段弧形段拼装而成,便于安装及适用钢管的细微变形,同时,为了本装置具有更好的密封性,在阀座7的每相邻两段弧形段之间采用橡胶密封条进行密封。

同时,本发明还提供了上述供水钢管水压试验内封堵头的封堵方法,包括以下步骤:

步骤1、结合供水钢管2的断面尺寸确定本供水钢管水压试验内封堵头的尺寸以及挡板5的数量;

步骤2、在供水钢管2内侧距离焊缝1两端一定距离管径处确定挡板5位置;

步骤3、将挡板5焊接在供水钢管2内侧,挡板5在供水钢管2内均匀布置;

步骤4、在供水钢管2内侧分别安装橡胶止水环4、止水压环3的安装,并利用阀座7上的沉底螺栓6将橡胶止水环4、止水压环3固定在供水钢管2上;

步骤5、在阀座7安装前,将阀板8放置在供水钢管2的压实试验段内;

步骤6、利用已固定的阀座7进行阀板8及立面止水环9的安装,立面止水环9布置于阀座7与阀板8之间;

步骤7、将螺栓10安装在阀板8与阀座7提前预留的螺栓孔上,实现供水钢管2的内部封堵。

步骤8:打开注水排水阀11向注水排水钢管12进行注水,注水的同时打开加压排气阀15,直至加压排气阀15有水流出后关闭注水排水阀11;测压排气软管16及浮球17的安装可使测压排气软管16始终处于最高点,可进一步确保水注满整个测压封堵段、气体全部排除。

步骤9:向测压排气钢管14加压,加压至试验压力后关闭加压排气阀15;通过观察、记录压力计13的变化情况,分析、评价压力钢管的焊接质量。

在实际封堵过程中,一般是在供水钢管2内侧距离焊缝1两端1~1.5倍管径处进行挡板5位置的确定;阀座7上预留的螺栓孔可略大于螺栓10的直径,便于现场安装调节。本发明最佳适用范围:供水钢管2直径1到3米。

以上具体实施方式和附图仅为本发明之常用实施例。显然,在不脱离权利要求书所界定的本发明精神和发明范围的前提下可以有各种增补、修改和替换。本领域技术人员应该理解,本发明在实际应用中可根据具体的环境和工作要求在不背离发明准则的前提下在形式、结构、布局、比例、材料、元素、组件及其它方面有所变化。因此,在此披露之实施例仅用于说明而非限制,本发明之范围由后附权利要求及其合法等同物界定,而不限于此前之描述。

- 一种供水钢管水压试验内封堵头及其封堵方法

- 一种供水钢管水压试验内封堵头及其封堵方法