甲醇制烯烃的方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及甲醇制烯烃技术领域,具体涉及一种甲醇制烯烃的方法。

背景技术

单位质量烯烃对应的甲醇单耗是甲醇制烯烃装置的核心技术经济指标。自2010年MTO技术工业化成功至今,甲醇制烯烃典型装置(以180万吨/年甲醇制烯烃装置为例)的甲醇单耗已从最初的约3.2t甲醇/t烯烃降低至2.9-3t甲醇/t烯烃。

为了进一步降低甲醇单耗,人们将MTO反应副产的C4

因此,亟待提供一种能显著降低甲醇单耗的甲醇制烯烃的方法。

发明内容

本发明的目的是为了克服现有技术存在的甲醇制烯烃中甲醇单耗高的问题,提供一种甲醇制烯烃的方法,该方法具有甲醇单耗低,乙烯和丙烯选择性高、生焦率低的优点。

为了实现上述目的,本发明提供了一种甲醇制烯烃的方法,所述方法包括将甲醇和催化剂在流化床反应器中进行接触,发生化学反应,得到乙烯和丙烯;其中,所述反应条件包括:反应器内催化剂的平均停留时间为0.1-0.5h,醇剂比为0.5-2,反应器入口进入的再生催化剂的积碳含量为3-7wt%,所述再生催化剂的进料温度为460-550℃,反应器出口排出的待生催化剂和所述再生催化剂的碳差值为0.5-5wt%。

通过上述技术方案,本发明所具有的有益技术效果如下:本发明提供的甲醇制烯烃的方法,通过优化甲醇制烯烃反应的操作条件,优化了反应器内催化剂积碳含量的分布,进而显著提升了低碳烯烃的收率,在规避单独建设烯烃裂解或烯烃歧化装置的弊端的同时,可以将单位质量烯烃的甲醇单耗降低至2.6-2.9t甲醇/t烯烃的水平,经济效益显著,适合工业化推广。

说明书附图

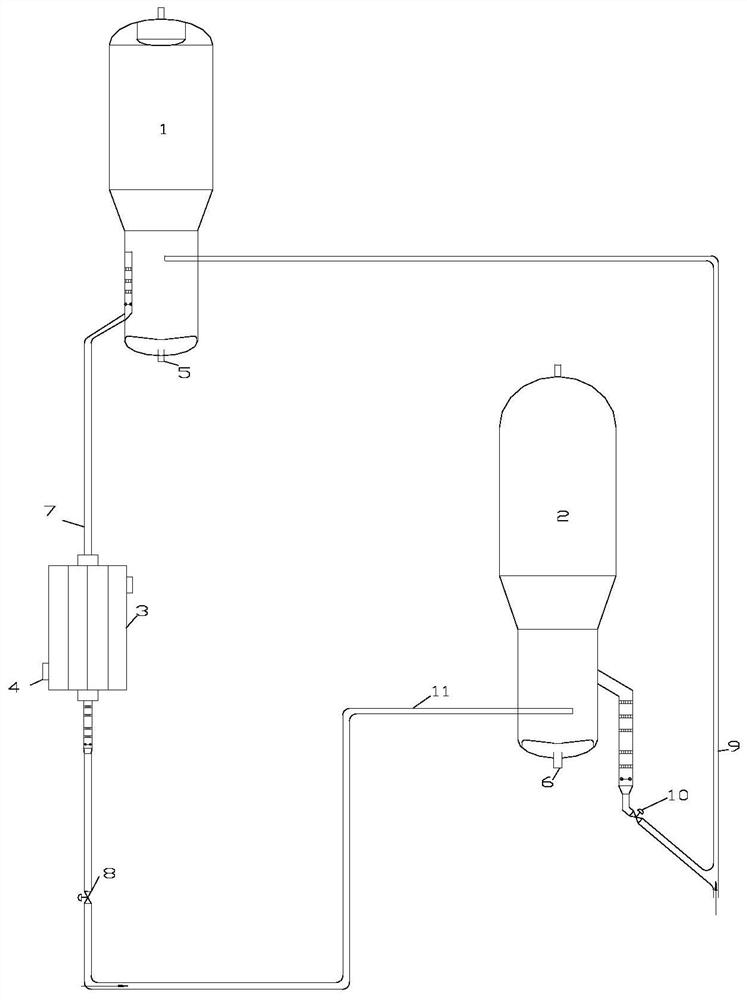

图1为本发明实施例1中所用甲醇制烯烃循环流化反应再生系统的示意图。

附图标记说明

1,催化剂再生器 2,甲醇制烯烃反应器

3,催化剂冷却器 4,冷却介质入口

5,烧焦空气入口 6,甲醇原料入口

7,再生催化剂立管 8,再生催化剂流量调节阀

9,待生催化剂立管 10,待生催化剂流量调节阀

11,再生催化剂输送管

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

其中,在本发明中,醇剂比等于甲醇质量流量(以纯甲醇计)除以进入反应器的再生催化剂质量流量;反应器内催化剂的平均停留时间等于反应器内催化剂的藏量除以再生催化剂的质量流量,h;其中,再生催化剂的质量流量为扣除了携带的积碳质量后的再生催化剂的质量流量。稳态操作条件下,进出反应器、再生器的催化剂的质量是不变的,催化剂的循环量等于再生催化剂流量。待生催化剂的质量流量为扣除了携带的积碳质量后的待生催化剂的质量流量。

反应器出口排出的待生催化剂和所述再生催化剂的碳差等于反应器出口排出的待生催化剂的积碳含量减去反应器入口进入的再生催化剂的积碳含量,wt%。

甲醇单耗指的是生产单位质量乙烯和丙烯所消耗的原料中甲醇的质量,等于原料中甲醇的质量流量(以纯甲醇计)除以产品中乙烯和丙烯的质量流量之和,t甲醇/t烯烃。生焦率指的是甲醇制烯烃反应过程中生成的焦炭占原料中甲醇质量的比值,等于待生催化剂携带的积碳量与再生催化剂携带的积碳量的差值除以原料中甲醇的质量(以纯甲醇计)。其中,本发明中的原料为甲醇或包含甲醇的混合液,例如甲醇的水溶液。

本发明提供了一种甲醇制烯烃的方法,所述方法包括将甲醇和催化剂在流化床反应器中进行接触,发生化学反应,得到乙烯和丙烯;

其中,所述反应条件包括:反应器内催化剂的平均停留时间为0.1-0.5h,醇剂比为0.5-2,反应器入口进入的再生催化剂的积碳含量为3-7wt%,所述再生催化剂的进料温度为460-550℃,反应器出口排出的待生催化剂和所述再生催化剂的碳差值为0.5-5wt%。

在MTO反应中,催化剂的活性和选择性与催化剂积碳的含量密切相关。一般而言,催化剂上少量的积碳有助于提高乙烯和丙烯的转化率,因而再生催化剂一般低于2.2wt%。但是,催化剂上积碳过多会造成催化剂孔道的堵塞,容易覆盖活性位点,导致催化剂的活性下降,对反应不利,所以当催化剂上的积碳含量达到7-8wt%时,需要移出反应器进行再生。目前工业装置中,反应器进出口催化剂的碳差一般控制在5.3-6.5wt%,催化剂在反应器中的平均停留时间一般为0.55-2h。

本发明的发明人经过研究发现,在连续反应再生的甲醇制烯烃装置中,反应器内催化剂的藏量一般保持不变,通过降低催化剂在反应器内的平均停留时间,可以减小反应器出口待生催化剂的积碳含量。在减小待生催化剂积碳含量的同时,增大再生催化剂的积碳含量,可以减小反应器出口排出的待生催化剂和所述再生催化剂的碳差,使其稳定在0.5-5wt%之间。

但是,为了降低催化剂在反应器的平均停留时间,需要增大进入反应器的再生催化剂的质量流量,显著增大再生催化剂的质量流量会导致大量的高温再生催化剂进入反应器,对甲醇制烯烃反应床层造成热冲击,导致反应不稳定。为了解决这一技术问题,本发明的发明人在再生催化剂进入流化床反应器之前设置催化剂冷却器,对再生催化剂剂进行降温。通过将反应器内催化剂的平均停留时间、再生催化剂积碳含量以及反应器进出口催化剂的碳差控制在特定范围,同时设置催化剂冷却器控制再生催化剂的进料温度,可以显著降低甲醇单耗,生焦率以及C

在本发明中,所述反应器内催化剂的平均停留时间可以是0.1-0.5h之间的任意数值,例如0.11h、0.125h、0.14h、0.15h、0.165h、0.178h、0.195h、0.21h、0.233h、0.25h、0.275h、0.29h、0.3h、0.325h、0.35h、0.375h、0.4h、0.415h、0.43h、0.455h、0.47h、0.49h、0.5h以及这些点值中的任意两个所构成的范围中的任意值。

在一个优选的实施方式中,所述反应器内催化剂的平均停留时间为0.16-0.4h。

在本发明中,反应器入口进入的再生催化剂的积碳含量可以是3-7wt%之间的任意数值,例如3wt%、3.1wt%、3.3wt%、3.5wt%、3.8wt%、3.9wt%、4.1wt%、4.3wt%、4.5wt%、4.8wt%、5.1wt%、5.3wt%、5.5wt%、5.7wt%、5.9wt%、6.3%、6.7%、7%,以及这些点值中的任意两个所构成的范围中的任意值。

在一个优选的实施方式中,所述反应器入口进入的再生催化剂的积碳含量为3-5.9wt%,进一步优选为3.5-5.5wt%。

在本发明中,所述再生催化剂的进料温度可以是460-550℃之间的任意数值,例如460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃、550℃,以及这些点值中的任意两个所构成的范围中的任意值。

在一个优选的实施方式中,所述再生催化剂的进料温度为480-550℃。

在本发明中,反应器出口排出的待生催化剂和所述再生催化剂的碳差值可以是0.5-5wt%之间的任意数值,例如0.5wt%、1wt%、1.5wt%、2wt%、2.4wt%、2.5wt%、2.7wt%、3wt%、3.3wt%、3.5wt%、3.8wt%、4wt%、4.1wt%、4.3wt%、4.5wt%、4.7wt%、5wt%,以及这些点值中的任意两个所构成的范围中的任意值。

在一个优选的实施方式中,所述反应器出口排出的待生催化剂和所述再生催化剂的碳差值为2-4.1wt%。

在本发明中,所述醇剂比可以是0.5-2之间的任意数值,例如0.5、0.55、0.6、0.64、0.68、0.72、0.76、0.8、0.84、0.86、0.9、0.95、1.0、1.1、1.2、1.25、1.3、1.4、1.47、1.5、1.55、1.6、1.65、1.7、1.76、1.8、1.83、1.9、1.93、1.95、2,以及这些点值中的任意两个所构成的范围中的任意值。

在一个优选的实施方式中,所述醇剂比为0.6-2,进一步优选为1-2。

在一个优选的实施方式中,所述反应的反应温度为450-500℃,优选为470-480℃;反应压力为0.2-0.4MPa,优选为0.2-0.3MPa;甲醇的分压为0.15-0.32MPa,优选为0.15-0.18MPa。

在一个优选的实施方式中,所述反应条件包括:醇剂比为1,反应器内催化剂的平均停留时间为0.178h,反应器入口进入的再生催化剂的积碳含量为5.3wt%,所述再生催化剂的进料温度为530℃,反应器出口排出的待生催化剂和所述再生催化剂的碳差值为2.4wt%。

本发明所提供的方法,可以将单位质量烯烃的甲醇单耗降低至2.6-2.9t甲醇/t烯烃,优选为2.64-2.85t甲醇/t烯烃的水平,经济效益显著,适合工业化推广。

在一个优选的实施方式中,所述反应在甲醇制烯烃循环流化反应再生系统中进行,其中,所述系统包括依次相连的甲醇制烯烃反应器2、待生催化剂立管9、催化剂再生器1、再生催化剂立管7、催化剂冷却器3、再生催化剂输送管11,其中,所述再生催化剂输送管11还与所述甲醇制烯烃反应器2相连,具体如图1所示。

在一个优选的实施方式中,在甲醇制烯烃反应器2上设置有甲醇原料入口6,在待生催化剂立管9上设置有待生催化剂流量调节阀10,在再生催化剂立管7上设置有再生催化剂流量调节阀8,在催化剂再生器1上设置有烧焦空气入口5,在催化剂冷却器3上设置有冷却介质入口4。

在一个优选的实施方式中,所述甲醇制烯烃反应器2为流化床反应器。

其中,本发明中的催化剂冷却器3用于冷却再生催化剂的温度,使得再生催化剂的进料温度为460-550℃。

以下将通过实施例对本发明进行详细描述。以下实施例及对比例采用的催化剂均为国家能源集团SMC-001催化剂。

实施例1

在甲醇进料前,按照本领域的常规操作对反应器、再生器进行烘衬、惰性气置换、催化剂装填、催化剂升温、催化剂流化工作。

本实施例在图1所示的甲醇制烯烃循环流化反应再生系统中进行反应,甲醇自甲醇原料入口6进入甲醇制烯烃反应器2,甲醇质量流量为225kg/h,醇剂比为1.5。甲醇制烯烃反应器2内催化剂藏量为35kg,催化剂在甲醇制烯烃反应器2内的平均停留时间为0.233h,反应温度为475℃,反应压力为0.22MPa,甲醇分压为0.18MPa。

甲醇制烯烃反应器2出口排出的待生催化剂的积碳含量为7.9wt%,流量为150kg/h。待生催化剂经待生催化剂流量调节阀10调节流量后,由待生催化剂立管9进入催化剂再生器1。

烧焦空气经烧焦空气入口5进入催化剂再生器1,催化剂再生器1的再生温度为670℃,压力为0.28MPa。催化剂再生器1排出的再生催化剂的积碳含量为4.8wt%,流量为150kg/h。再生催化剂经再生催化剂立管7进入催化剂冷却器3,锅炉给水通过冷却介质入口4进入催化剂冷却器3将再生催化剂降温至480℃,之后再生催化剂经再生催化剂流量调节阀8调节流量后,由再生催化剂输送管11进入甲醇制烯烃反应器2,从甲醇制烯烃反应器2的上方采出反应后的产物进行分析,产物分析如表2所示。

实施例2-3

实施例2、实施例3的系统组成、流程与实施例1相同,区别在于操作条件有差异。实施例2、实施例3的操作条件如表1所示,实施例2、实施例3的产物组成及甲醇单耗如表2所示。

对比例1-3

对比例1-3的系统组成、流程与实施例1基本相同,区别在于操作条件有差异。对比例1-3的操作条件如表1所示,对比例1-3的产物组成及甲醇单耗如表2所示。

表1

注:表1中再生催化剂积碳含量为进入甲醇制烯烃反应器的再生催化剂的积碳含量。

表2

注:表2中产品组成、甲醇单耗的计算只考虑了原料甲醇转化生成的产物,未考虑进入反应器的惰性组分如水、氮气等。

由表2可知,本发明提供的甲醇制烯烃的方法,通过优化甲醇制烯烃反应的操作条件,显著提升了低碳烯烃乙烯和丙烯的收率,可以将单位质量烯烃的甲醇单耗降低至2.6-2.9t甲醇/t烯烃的水平,且生焦率低,经济效益显著,适合工业化推广。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 部分再生甲醇制烯烃催化剂的方法和甲醇制烯烃方法

- 部分再生甲醇制烯烃催化剂的方法和甲醇制烯烃方法