一种全氟烷基碘的制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于化工及医药中间体制备领域,具体涉及一种相对单组分全氟烷基碘的制备方法。

背景技术

全氟烷基碘化物是氢原子被氟原子完全取代的单碘代全氟烷烃化合物,因其特殊的化学物理性质,是生产氟整理剂、含氟表 面活性剂及其他含氟精细化学品的关键中间体,其下游产品在轻水灭火剂、磁性记录材料、 拒水拒油织物整理剂、纸张整理剂、油田化学、感光材料、高档脱模剂、金属防锈漆、塑料橡 胶助剂和医用材料等方面都有重要的用途,工业生产和生活消费领域有着广泛应用。

一般地,采用五氟碘乙烷为初始调聚剂与四氟乙烯在催化剂存在、一定温度和压力下反应制备:

全氟烷基碘公知的合成方法是采用釜式、间歇式、气液反应,国内外有大量专利介绍。其缺点是反应难于控制,产物碳数分布过宽。

CN1535258A公开了一种连续生产全氟烷基碘化物的方法,所述的方法包括连续提供全氟烷基碘化物作为由通式R

专利US59292927 将反应制备与精馏分离合二为一,采用精馏反应工艺连续 制备全氟烷基碘。此法可避免产物碳数分布过宽,或制备能与原料进一步反应的某一中间产物。其工艺为:五氟碘乙烷加入填料型精馏柱反应器蒸馏段,从塔顶加入引发剂二异丙基过氧化二碳酸酯的全氟乙基碘溶液,精馏柱中部加入四氟乙烯反应。缺点是该工艺控制复杂、且产品不易提纯到更高纯度。

CN103880588公开了一种催化蒸馏调聚制备全氟烷基碘的方法,催化蒸馏塔从塔顶至塔底由依次连接的精馏段、反应段、提馏段和塔釜组成,反应段装填有作为催化剂的磷青铜丝网波纹填料,制备方法包括以下步骤:分别同时将五氟碘乙烷和四氟乙烯从精馏段和提馏段连续加入催化蒸馏塔进行反应,五氟碘乙烷和四氟乙烯的摩尔比为1:2~10,反应压力为0.5~1.4MPa,反应温度70~100℃;将塔釜反应产物连续引出即得到全氟烷基碘产品。该发明虽然有效避免了产物碳数分布过宽,C4~C8 产品含量达到了97% 以上,但仍然无法获得更高含量的单一组分,如该专利公开的实施例中C4含量只有42~79%,C6与C8合计21~58%。

特别地,上述方法均无法有效降低全氟辛基碘化物C8的生成量。C8经过化学反应可以转化为全氟辛酸(简称PFOA)、全氟辛烷磺酸(简称PFOS),这类物质持久性极强,是最难分解的有机污染物之一,在有机生物体内聚积,毒性高,远距离传输能力强,成为继多氯联苯、有机氯农药和二口恶英之后,一种新的持久性的环境污染物。

2000年美国、欧盟等开始限制PFOA/PFOS的生产和应用。去年,根据生态环境部要求,自2019年3月26日起,禁止全氟辛基磺酸及其盐类和全氟辛基磺酰氟除可接受用途外的生产、流通、使用和进出口。

发明内容

为解决上述方法存在的问题,本发明公开了一种相对单组分全氟烷基碘化物的制备方法。

本发明为了实现上述目的所采用的技术方案为:

本发明提供了一种相对单组分全氟烷基碘化物的制备方法,配置自制固定着床催化剂,将自制固定着床催化剂位于气相上翻搅拌翼的不锈钢制耐压反应器4/5~7/8处,气相上翻搅拌翼位于反应器1/2~2/3处,抽真空并用高纯氮气置换2次,再抽空至器内压力不再下降,压入原料F(CF

本发明所使用的自制固定着床催化剂所采用的制备方法为:将100~200目的合金丝网放置到足量的稀盐酸中,浸泡48小时,后用去离子水冲洗10~15分钟,氮气氛围下150~200℃干燥2小时后自然冷却至室温。

进一步的,所述合金丝网为过渡金属合金;最优化的,所述合金为铜锌合金催化剂。

进一步的,所述原料F(CF

进一步的,所述四氟乙烯的加料速度为原料摩尔量的 0.1~10%/小时。

进一步的,,当四氟乙烯加料量为原料摩尔量5~60%时,停止加料。

进一步的,所述反应的温度为80~160℃,压力为0.3~3.0MPa。

进一步的,所述反应的温度为100~140℃,压力为0.5~2.5MPa。

本发明与现有技术相比具有以下优点:

1、本发明采用自制固定着床催化剂,四氟乙烯与原料接触反应时间短,高沸点产物自反应器壁流到反应器底部,尽量减少产物与四氟乙烯的再次反应。

2、充分利用原料与产物自身汽化分压,提高原料与四氟乙烯接触概率、降低产物与四氟乙烯接触概率,获得85~95%相对单组分全氟烷基碘化物。

3、本发明所使用的设备简单,操作方便,安全易控。

附图说明

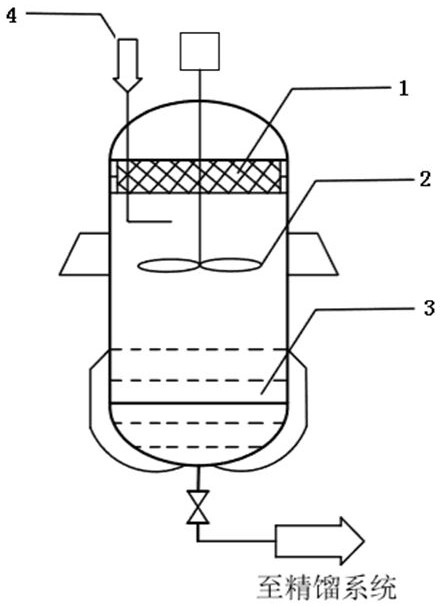

图1为气相上翻搅拌翼的不锈钢制耐压反应器。

具体实施方式

下面通过具体的实施例对本发明的技术方案作进一步的解释和说明。

实施例1

A、取直径为18cm、160目铜锌合金丝网,浸泡在5%足量的稀盐酸中,并经常反动,浸泡48小时后取出;用去离子水反复冲洗15分钟;氮气氛围下,置于烘箱中,160℃烘干2小时,关闭加热,自然降温至室温;开中孔,安装至如图1所示的反应器中,其中,1为催化剂,2为气相上翻搅拌器,3为原料,4为四氯乙烯通入口;

B、抽空,高纯氮气置换2次,再抽空至压力不再下降,吸入纯度为99.5%的五氟碘乙烷10公斤,至反应器30%处,开启加热逐步升温至100℃,压力上升1.8MPa,开启搅拌器,按80克/小时导入四氟乙烯,维持温度100~110℃、压力1.8~2.2 MPa,反应15小时,共加入四氟乙烯1200克。

C、降温后把物料导入精馏系统,脱除原料五氟碘乙烷,得到3950克相对单组分的九氟碘丁烷,具体如表1所示:

表1

实施例2

A、同实施例1第一步操作。

B、抽空,高纯氮气置换2次,再抽空至压力不再下降。吸入纯度为99.5%的五氟碘乙烷10公斤,至反应器30%处。开启加热逐步升温至120℃,压力上升2.2MPa。开启搅拌器,按85克/小时导入四氟乙烯。维持温度100~110℃、压力1.8~2.2 MPa。反应15小时,共加入四氟乙烯1275克。

C、降温后把物料导入精馏系统,脱除原料五氟碘乙烷,得到4202克相对单组分的九氟碘丁烷,如表2所示:

表2

实施例3

A、同实施例1第一步操作。

B、抽空,高纯氮气置换2次,再抽空至压力不再下降。吸入纯度为99.1%的九氟碘丁烷10公斤,至反应器30%处。开启加热逐步升温至130℃,压力上升0.8MPa。开启搅拌器,按95克/小时导入四氟乙烯。维持温度130~135℃、压力1.8~2.2 MPa。反应10小时,共加入四氟乙烯950克。

C、降温后把物料导入精馏系统,脱除原料五氟碘乙烷,得到4025克相对单组分的全氟碘己烷,如表3所示:

表3

实施例4

A、同实施例1第一步操作。

B、抽空,高纯氮气置换2次,再抽空至压力不再下降。吸入纯度为99.1%的九氟碘丁烷10公斤,至反应器30%处。开启加热逐步升温至120℃,压力上升0.6MPa。开启搅拌器,按90克/小时导入四氟乙烯。维持温度120~125℃、压力0.6~0.8 MPa。反应12小时,共加入四氟乙烯1080克。

C、降温后把物料导入精馏系统,脱除原料五氟碘乙烷,得到4477克相对单组分的全氟碘己烷,如表4所示:

表4

比较实施例1

10升不锈钢立式反应釜,加入400目铜粉80g。将反应釜抽空高纯氮气置换2次,再抽空至压力不再下降。 压入10公斤五氟碘乙烷, 打开搅拌,升温至开始反应,当升高到110℃时压力约为2MPa,通入四氟乙烯至压力为2.4MPa,当釜中压力下降至2.0MPa时反复操作,共加入四氟乙烯1.05公斤,降温回收未反应的五氟碘乙烷,得到产物全氟碘代烷共2100g。产品经过碱洗,脱水处理后检测,结果如表5所示:

表5

比较实施例2

内径为 100cm催化反应精馏塔,反应段装填比表面积为125m

反应条件为:五氟碘乙烷和四氟乙烯摩尔比为 1∶5 ;反应压力 1.0MPa ;反应段温度 70℃,含四氟乙烯的低沸点馏分由精馏段上部塔顶采出,全氟烷基碘粗品由提馏段下部塔釜连续排出。取样分析,结果如表6所示:

表6

比较实施例3

10升不锈钢立式反应釜,加入400目铜锌合金粉80g。将反应釜抽空高纯氮气置换2次,再抽空至压力不再下降。 压入10公斤五氟碘乙烷, 打开搅拌,升温至开始反应,当升高到110℃时压力约为2MPa,通入四氟乙烯至压力为2.4MPa,当釜中压力下降至2.0MPa时反复操作,共加入四氟乙烯1.12公斤,,降温回收未反应的五氟碘乙烷,得到产物全氟碘代烷共2250g。产品经过碱洗,脱水处理后检测,结果如表7所示:

表7

比较实施例4

内径为 100cm催化反应精馏塔,反应段装填比表面积为125m

反应条件为:五氟碘乙烷和四氟乙烯摩尔比为 1∶5 ;反应压力 1.0MPa ;反应段温度 70℃,含四氟乙烯的低沸点馏分由精馏段上部塔顶采出,全氟烷基碘粗品由提馏段下部塔釜连续排出。取样分析,结果如表8所示:

表8

- 制备含有7α-(ξ-烷基氨基-ω-全氟烷基)烷基侧链的雌激素拮抗性11β-氟-17α-烷基雌甾-1,3,5(10)-三烯-3,17-二醇的方法以及α-烷基(氨基)-ω-全氟(烷基)烷烃和它们的制备方法

- 一氢全氟烷烃、双(全氟代烷基)次膦酸盐和全氟代烷基膦酸盐的制备方法