一种陶瓷坯体内部温度分布获取方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及能源技术领域,具体涉及一种陶瓷坯体内部温度分布获取方法。

背景技术

随着全球经济的迅速增长,人们对陶瓷的多样化需求日渐增多。在2017年,全球陶瓷生产重量达到了135亿平方米,其中主要的生产在亚洲和欧洲,分别占据了94亿平方米和20亿平方米(World production and consumption of ceramic tiles[J].Ceramic worldreview,2018.),中国在亚洲地区属于最主要的陶瓷生产地。

涂釉陶瓷制作过程主要包括:原料准备、挤压成型、干燥、上釉、烧制等阶段(CO

随着全球气候的变化以及国务院在2012年颁发对的[2012]44号文件中关于窑炉的绿色低碳发展等问题(玻璃窑炉控制系统的设计及算法研究[D].青岛科技大学,2013.)节能减排措施的推进,如何降低陶瓷生产过程中的能耗水平、提高能源利用率是行业亟待解决的课题。

窑炉内部温度场以及制品温度分布都与产品的质量息息相关,但是内部温度存在不可测的特点导致企业对于窑炉的性能优化难度较大,制约着企业的能耗。目前在窑炉温度场分布的研究方面,国内外学者进行了一定的研究。主要集中在两个方面:机理建模,机理加数据的复合建模方式。

Numerical analysis of an entire ceramic kiln under actual operatingconditions for the energy efficiency improvement[J].Journal of EnvironmentalManagement,2017,203:1026-1037.以隧道窑为对象分析节能效果,建立了整个系统的集中分布参数模型,确定燃料消耗和产品质量之间的最佳平衡,从而改善了燃料的消耗和相应的二氧化碳排放量。Numerical modeling of a rotary cement kiln with improvementsto shell cooling[J].International Journal of Heat and Mass Transfer,2016,102:610-621.结合复合阻力模型和强制对流模型建立了实际的一维窑体模型,并对该模型进行验证研究,得出了合理的温度分布和物质质量分数的定量和定性结果。

虽然国内外学者在温度场的机理建模做了不少工作,但是大多集中在隧道窑、回转窑等窑炉方面,针对陶瓷辊道窑方面的温度场机理建模较少,且大部分没有将输入与陶瓷的温度相结合的模型。而对于这种典型的热工设备而言,其内部温度场不仅关系到整个过程的能源消耗,而且与产品相质量相关。因此建立陶瓷辊道窑的温度机理模型是个必然的需求。

发明内容

针对窑炉内部陶瓷坯体温度无法测量,不能对其陶瓷质量进行评判的问题,本发明建立工艺参数与陶瓷坯体温度之间的一维非稳态模型以及陶瓷坯体的传热模型,得到工艺参数与陶瓷温度之间的关系,将输入工艺参数与陶瓷的温度模型相结合,同时解决了传统机理模型中直接将窑温作为陶瓷坯体边界条件,因而存在不足的问题,对陶瓷坯体进行温度分析,以实现节能降耗。

为解决上述技术问题,本申请提供一种陶瓷坯体内部温度分布获取方法,具体技术方案如下:

S1、建立烧制过程中陶瓷坯体内部的导热模型;

S2、基于能量守恒与质量守恒建立陶瓷坯体的传热过程模型,得到陶瓷坯体外表面温度,作为边界条件;

S3、用有限差分法对所建立的传热模型以及导热模型进行求解,得到陶瓷坯体内部的温度分布。

与现有技术相比,本发明具有以下有益效果:

1、建立工艺参数与陶瓷坯体温度之间的一维非稳态模型,实现对窑炉内部陶瓷坯体温度进行分析,实现对陶瓷坯体质量的评判;

2、得到工艺参数与陶瓷温度之间的关系,将输入工艺参数与陶瓷的温度模型相结合;

3、实现陶瓷企业的节能降耗。

附图说明

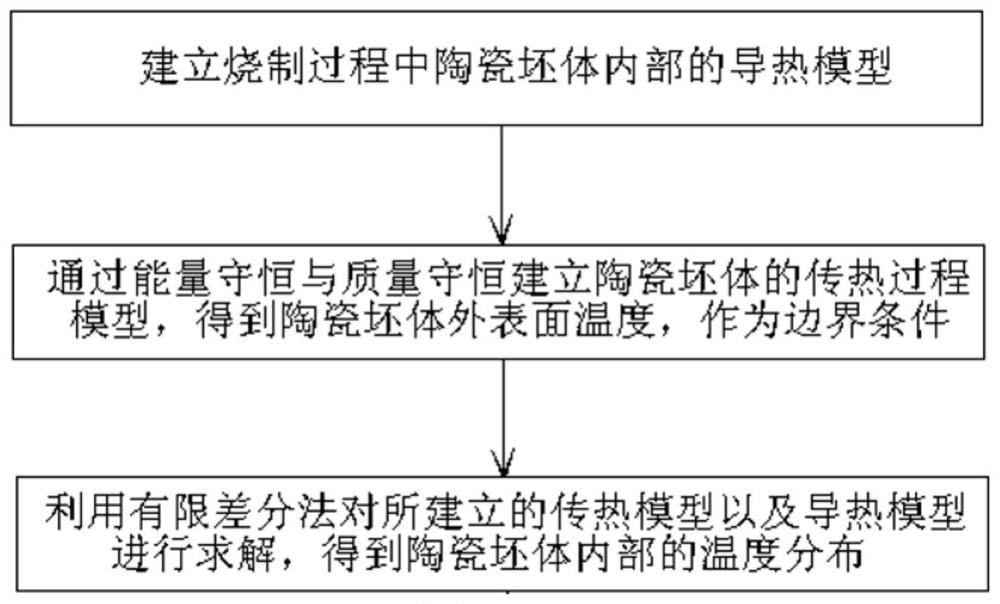

图1为本发明提供的陶瓷坯体内部温度分布获取方法的示意图。

图2为陶瓷坯体运动示意图。

图3为辊道窑预热与烧成段分布图。

图4为预热段微元划分。

图5为两垂直表面角系数计算示意图。

图6为烧嘴烧成区布局图。

图7为烧成段微元划分图。

图8为数值计算流程图。

图9为一维非稳定导热网格划分图。

图10为追赶法求解时间。

图11为高斯赛德尔迭代求解时间。

图12为陶瓷内外温度曲线。

图13为温差变化曲线。

具体实施方式

本发明基于机理分析建立烧制过程陶瓷坯体一维非稳态温度分布模型,得到陶瓷在预热段以及燃烧段运行时的温度分布,为窑炉烧制过程中的质量提供评判依据。

如图1所示,本发明提出了一种陶瓷坯体内部温度分布获取方法。

S1、建立烧制过程中陶瓷坯体内部的导热模型;

S2、基于能量守恒与质量守恒建立陶瓷坯体的传热过程模型,得到陶瓷坯体外表面温度,作为边界条件;

S3、利用有限差分法对所建立的传热模型以及导热模型进行求解,得到陶瓷坯体内部的温度分布。

S1、建立烧制过程中陶瓷坯体内部的导热模型。

由于陶瓷在烧制过程中内部传热、物化反应相当复杂,因此首先作出如下假设:(1)陶瓷两端面绝热且沿窑宽以及窑长方向温分布均匀,陶瓷内部的导热只发生在厚度方向;窑炉辊道上下气流、温度等均相同,窑体每一截面表面黑度相同。陶瓷坯体在陶瓷辊道窑内为上下表面对称加热。

陶瓷坯体的边界条件,采用第一类边界条件,考虑到直接用烧成曲线替代陶瓷坯体表面温度误差大,需要建立窑内陶瓷的传热过程,得到陶瓷表面温度,最终能够计算出陶瓷坯体在窑内不同位置温度。

所述的导热模型为一维非稳态导热方程,具体如下式所示:

式中:T代表陶瓷坯体内部温度,单位为℃;

τ代表时间,单位为s;

x代表陶瓷坯体厚度方向,单位为mm;

λ代表坯体导热系数,单位为W/(m·℃);

ρ代表坯体密度,单位为kg/m

c代表坯体比热容,单位为J/(kg·℃);

f(l)代表随着窑长变化的陶瓷表面温度,单位为℃。

S2、基于能量守恒与质量守恒建立陶瓷坯体的传热过程模型,得到陶瓷坯体外表面温度,作为边界条件。

通过陶瓷坯体传热过程模型得到陶瓷坯体的边界条件。

对于陶瓷坯体的上下边界,上边界主要受到烟气传热以及壁面的辐射,考虑用输入建立与窑内的陶瓷传热模型作为上边界;陶瓷坯体下边界与辊道接触传热以热传导为主。从实际生产调研的辊道窑上下两部分的温度曲线来看,窑内上下两部分的温差不大。因此只建立窑炉上部分传热模型,下部分用上部分的传热模型代替。

如图2~3所示,陶瓷坯体从窑头进入窑内与热介质在预热带、烧成带之间相对运动过程,经过高温烟气加热到工艺要求的温度,完成一系列的物理化学反应,再进入冷却带,被冷却介质冷却到一定温度,从窑尾离开。

窑炉中天然气燃烧

基本假设前提:

1、系统稳态,陶瓷连续运行。

2、假设辊道窑每个截面上,窑顶、窑底和窑壁各表面温度均匀,黑度相同。

3、陶瓷与气体逆向流动,只考虑沿窑长方向的温度变化,不考虑在垂直方向上温度和气流的变化。

4、外部气体进入后能够马上与内部气流完全混合成均匀气流。

5、忽略辊道的传热,辊道上下气体流速、组成与温度均相同。

6、忽略窑体因温度因此的纵向热传导。

7、忽略窑体漏风。

S21、基于能量守恒与质量守恒建立陶瓷坯体在预热段的传热过程模型。

为防止烟气温度过高对陶瓷制品产生热冲击,预热段不会利用燃烧过程直接产生的烟气,而是利用窑内的压力制度使燃烧段的高温烟气从烧成段流入对陶瓷坯体预热。或者采用缓冷阶段干净的热空气进行回收预热。陶瓷在预热段将自身的自由水、结合水蒸发,预热段微元划分如图4所示。

由于烟气与陶瓷运动方向相反,因此预热区由于水分蒸发量导致陶瓷质量的较少量等于烟气中质量的增加。

烟气质量守恒公式如下所示:

陶瓷质量守恒公式如下所示:

其中,

烟气能量守恒公式如下所示:

其中,c

预热区烟气散失的热量等于烟气通过对流传递给陶瓷与窑壁的热量,加上陶瓷坯体中水分蒸发所需要的热量。

陶瓷能量守恒公式如下所示:

其中,Q

陶瓷坯体的热量传递主要包括,烟气向陶瓷的传热,壁面向陶瓷的辐射以及陶瓷向壁面辐射。

由辊道窑与陶瓷坯体的几何结构可知,坯体与窑墙内部表面两两相互垂直。因此,如图5所示,辐射角系数计算如下所示:

将上式对表面I,J积分得:

即

由于角系数的对称性可知:

I代表横坐标,J代表横坐标x、y分别代表坏体与窖墙内部表面的接触位置。

对于稳态导热过程而言,所述的窑炉内壁面的温度可用热量损失计算得到,内壁面的得到的热量等与烟气对内壁面的对流传热与陶瓷对内壁面的辐射一节内壁面对陶瓷的辐射之和。墙壁外侧的热量损失等于外壁面的与环境空气之间的对流与辐射,对稳态过程而言,输入热流等于输出热流。

h

其中,T

其中,δ

表1陶瓷窑炉墙外表面与空气的传热系数

表2保温材料性能参数

S22、基于能量守恒与质量守恒建立陶瓷坯体在烧成段的传热过程模型。

本发明采用简化模式,考虑到各个控制器的参数是由总管输入的,因此只考虑总管的输入变量,对每组烧嘴按固定的比例去分配。

烧嘴的布局如图6所示,在烧成区间不同位置会由于烧嘴的存在导致内部质量流量的变化,同时伴随着燃料的燃烧导致温度也发生变化。因此为计算陶瓷温度分布依然需要将烧成区进行微元划分,如图7所示。

陶瓷质量守恒公式如下所示:由于陶瓷在预热段已经完成水分的蒸发与相应晶体的转换,因此在烧成区陶瓷的质量认为不发生变化。

烟气质量守恒公式如下所示:与预热段相比在拥有烧嘴的位置处会增加天然气与助燃空气的输入质量流量。

其中,

陶瓷能量守恒公式如下所示:烟气向陶瓷的传热,陶瓷向壁面的辐射,壁面向陶瓷辐射。

烟气能量守恒公式如下所示:与预热段相比在窑炉拥有烧嘴的位置会由于天然气的燃烧,助燃空气带入的显热为该区域增加热量。

其中,Q

其中,c

S3、通过有限差分法对所建立的传热模型以及导热模型进行求解,得到陶瓷坯体内部的温度分布。

对于上述辊道窑内陶瓷坯体传热模型,以及陶瓷坯体导热模型采用数值计算进行求解。针对微分方程采用有限差分法利用MATLAB进行编程求解。将预热段与烧成段的窑炉长度L离散成N个相互之间联系的间隔,在节点处离散质量守恒、能量守恒方程,系统计算框架如图8所示。

S31、输入质量流量、抽出的位置、边界、输入条件、坯体总节点数、时间步长、坯体尺寸数据;

S32、通过有限差分法对所建立的传热模型进行求解得到坯体外表面温度,作为边界条件;

S33、通过有限差分法对所建立的导热模型进行求解得到陶瓷坯体内部的温度分布。

对于陶瓷坯体一维非稳态导热而言,温度即是时间的函数也是位置的函数,可用有限差分法进行求解。因此在进行方程离散时,不但要划分空间节点,还要划分时间节点。由于假设陶瓷坯体为对称烧制,温度对称分布,因此只需对厚度的一半进行求解即可。

如图9所示的陶瓷导热网格划分,沿着陶瓷厚度X方向,按照空间步长Δx划分网格;将时间从τ=0开始,按照时间步长Δτ划分网格。各维度的坐标如下所示:

x

τ=kΔτ k=0,1,2,...J

Δx=1/I

有限差分的基本思想是基于泰勒级数得到,泰勒展开式如下所示:

因此对于陶瓷内部节点导热微分方程可用差分方程进行表示。而偏微分差分格式有古典显格式、古典隐格式、Crank-Nicolson格式、Richardson格式以及紧致差分格式等几种离散方法,为更加直观展现其应用,给出相应一维非稳态热传导方程的差格式如下表3。

表3五种典型差分格式

其中Richardson格式为完全不稳定差分格式,无论步长取多少,只要计算计算中出现一个小的误差,都可能导致整个计算最终的数值解产生较大的误差。而古典显格式属于条件稳定形式,只有当

为保证求解的精度与运算时间,将Crank-Nicolson格式以及紧致差分格分别放在不同的网格数量下进行运算时间的比对。从上表差分格式很明显可以在时间层下将差分方程写成三对角矩阵形式。

其中a,b,c是与λ相关可由时间步长、空间步长以及传热系数求得,u是表示该每一时间层中待求解值。f表示已知量为上一时间层已经求得的数值解与相关系数的乘积,该系数也与λ相关可以求出。

对于三对角矩阵可由数值分析中的追赶法以及高斯赛德尔迭代求解。采用抛物线型方程的例子。

该定解问题的解析解为u(x,t)=g

对于本发明提出的辊道窑内陶瓷坯体传热模型,和陶瓷坯体导热模型。采用数值计算进行求解,针对微分方程采用有限差分法利用MATLAB进行编程求解。

本发明针对微分方程采用有限差分法利用MATLAB进行编程求解,得到追赶法与高斯赛德尔迭代法求解时间,如表4。

表4追赶法与高斯赛德尔迭代法求解时间

有上述表4,图10,11可以看到利用追赶法求解的Crank-Nicolson格式与紧致差分格式的运行时间会随着网格数的增加而增加,当网格数量超过20000以后运行时间陡峭上升,当网格数量达到40000左右时,基本需要花费近30分钟左右。而对于高斯赛德尔迭代法求解的两种种差分格式运行的时间基本都保持在0.3秒以内。利用紧致差分离散采用高斯塞德尔求解的速度是利用追赶法求解的10000倍左右。

因此从差分格式的稳定性以及精度而言,Crank-Nicolson格式与紧致差分格式优越与其他两种,高斯赛德尔迭代求解速度优于追赶法求解速度。故本章主要采用紧致差分格式将方程离散利用高斯赛德尔迭代法求解微分方程。

陶瓷温度分析:为了利用有限差分法对陶瓷温度的分析,陶瓷坯体物性参数如表5所示,进行计算。空间步长取0.5,时间步长取0.05。

表5陶瓷坯体热物性参数

从图12~13可以看出陶瓷坯体表面温度与陶瓷坯体的中心截面温度在升温的过程中存在明显的滞后关系,因此一开始温差逐渐增大,到200s左右时内部温度逐渐跟上表面温度,内外温差逐渐减小。在温度达到900℃时由于陶瓷内部出现物性参数发生变化的关系,可以在温差图中看到,在900℃时陶瓷内外表面温差变化波动较大。在900℃之后由于变系数的影响陶瓷温差趋势与900℃以前类似,但是幅度变小,后期陶瓷进入窑炉的保温过程,内外截面的温差逐渐减小,直到0℃后出窑炉烧成段进入冷却段。

因此对于不同物性参数的陶瓷而言企业需要调节不同的参数使得窑炉内部拥有不同的温度分布,从而保证陶瓷的质量。针对不同陶瓷产品的状况研究山它的力学性能变化,如果采用传统的实验方法测定陶瓷的性能,会浪费大量的人力、物力。故建立陶瓷坯体的温度分布模型为企业对陶瓷质量进行评估有较大的意义。

- 一种陶瓷坯体内部温度分布获取方法

- 陶瓷泥质坯体的制备方法及用该坯体制成陶瓷产品的方法