拖挂车用单筒充气减振器

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及一种拖挂车挂接装置的零部件,尤其涉及一种拖挂车用单筒充气减振器。

背景技术

活塞杆总成是减振器的必备部件,目前,常规的活塞杆总成通常由活塞杆和活塞组成,在普通的汽车座椅或者其他常规结构上使用,由于一般不会有太大的冲击力,活塞杆连接件和减振器筒体之间不会触碰,因此,活塞杆上不需要设计缓冲块来保护减振器筒体;但是拖挂车的挂接装置由于负载较大,所产生的冲击力往往较大,常规的活塞杆总成容易导致减振器筒体被活塞杆连接件撞击损坏。

导向密封结构是减振器的必备结构,目前,常规单筒减振器的导向密封结构(如图8所示),导向套通常是设置在油封的内侧,当活塞杆滑动的时候油封和导向套可能会随着活塞杆一起滑动,因此,需要在减振器筒体的内壁上设计限位滚沟给导向套进行限位;而当减振器筒体内油压过大时,常规结构的油封密封性得不到保障,从而影响减振器的压缩阻力和复原阻力。

而且单筒减振器由于其结构原因,通常需要采用浮动稳压结构进行稳压,常规的单筒减振器通常行程不大,压缩阻力和复位阻力无法做到很大,因此,对浮动稳压结构的要求不高,而挂接装置对压缩阻力和复位阻力的要求较高,因此,常规的浮动稳压结构无法满足其要求。

发明内容

本发明为了解决上述现有技术中存在的缺陷和不足,提供了一种在活塞杆的连接件内侧设有配合减振器筒体的缓冲块,不管冲击力有多大,都可以确保活塞杆的连接件和减振器筒体之间不会发生碰撞,可以很好的保护减振器筒体,满足拖挂车挂接装置使用要求;导向密封结构的油封设置在导向套的内侧,且采用柔性油封上开设环形导油槽的结构,使得柔性油封在液压油的冲击下,液压油在环形导油槽的引导下将柔性油封内侧牢牢抱紧油封支撑环,柔性油封外侧牢牢贴紧减振器筒体内壁,可以防止柔性油封滑动,省去限位滚沟结构,同时确保柔性油封的密封性,保证减振器压缩阻力和复原阻力;在浮动活塞上与液压油接触侧开设缓冲台阶阀,确保液压油冲击平缓可靠,同时充气孔对准浮动活塞另一侧中间,确保气压稳定,从而确保稳压效果,可以满足高要求的压缩阻力和复位阻力的拖挂车用单筒充气减振器。

本发明的技术方案:一种拖挂车用单筒充气减振器,包括减振器筒体、活塞杆总成、导向密封结构和浮动稳压结构,所述活塞杆总成包括活塞杆和安装在活塞杆一端的复原活塞,所述导向密封结构包括相互配合装配在活塞杆上的导向套和柔性油封,

所述活塞杆的另一端设有连接件,所述连接件的内侧设有配合减振器筒体的缓冲块,所述缓冲块的外径大于减振器筒体挡圈的内径,缓冲块的内径与活塞杆的直径相匹配,所述连接件的宽度大于活塞杆的直径;

所述柔性油封设置在导向套的内侧,且柔性油封和活塞杆之间设有油封支撑环,所述油封支撑环位于导向套和柔性油封之间,所述柔性油封的一侧设有配合油封支撑环的支撑环装配槽,所述油封支撑环的外径与支撑环装配槽的底部内径相匹配,油封支撑环的内径与活塞杆的直径相匹配,所述柔性油封的另一侧设有环形导油槽,环形导油槽的两侧槽壁倾斜设置,环形导油槽的底部宽度小于环形导油槽的顶部宽度;

所述浮动稳压结构包括浮动安装在减振器筒体内的浮动活塞和开设在减振器底盖上的充气孔,所述充气孔对准浮动活塞的一侧中部,所述浮动活塞和减振器筒体之间设有第二密封圈,且浮动活塞上远离充气孔侧设有配合液压油的缓冲台阶槽,所述缓冲台阶槽包括主槽和位于主槽内侧的副槽,所述副槽的槽底呈尖角状。

本发明在活塞杆的连接件内侧设有配合减振器筒体的缓冲块,不管冲击力有多大,都可以确保活塞杆的连接件和减振器筒体之间不会发生碰撞,可以很好的保护减振器筒体,满足拖挂车挂接装置使用要求;导向密封结构的油封设置在导向套的内侧,且采用柔性油封上开设环形导油槽的结构,使得柔性油封在液压油的冲击下,液压油在环形导油槽的引导下将柔性油封内侧牢牢抱紧油封支撑环,柔性油封外侧牢牢贴紧减振器筒体内壁,可以防止柔性油封滑动,省去限位滚沟结构,同时确保柔性油封的密封性,保证减振器压缩阻力和复原阻力;在浮动活塞上与液压油接触侧开设缓冲台阶阀,确保液压油冲击平缓可靠,同时充气孔对准浮动活塞另一侧中间,确保气压稳定,从而确保稳压效果,可以满足高要求的压缩阻力和复位阻力。

优选地,所述缓冲块的内侧设有配合减振器筒体的支撑平垫,所述支撑平垫的外径大于缓冲块的外径,支撑平垫的内径与活塞杆的内径相匹配;所述活塞杆的一端设有配合复原活塞的活塞安装台阶,复原活塞安装在活塞安装台阶上通过紧固螺母固定,所述复原活塞的外圈设有配合减振器筒体的第一密封圈。

该种结构确保缓冲块的装配稳固性,进一步确保其对减振器筒体的保护作用;方便复原活塞和活塞杆的装配,同时确保复原活塞的安装牢靠性。

优选地,所述连接件为吊环状连接套,且连接件的宽度和直径均大于活塞杆的直径;所述缓冲块的宽度大于连接件的宽度,缓冲块的宽度小于连接件的直径。

该种结构方便活塞杆与外接部件的连接,同时确保连接牢靠性;可以确保活塞杆动作的稳定性和可靠性。

优选地,所述减振器筒体挡圈与减振器筒体的一端一体成型,所述减振器底盖固定在减振器筒体的另一端,减振器底盖上设有连接吊管,所述连接吊管与减振器底盖一体成型。

该种结构确保减振器筒体的强度,同时结构简单,连接方便可靠。

优选地,所述导向套的一侧设有装配台阶,所述柔性油封的一侧设有配合装配台阶的台阶装配槽,所述支撑环装配槽位于台阶装配槽的内侧;所述台阶装配槽的底面与支撑环装配槽的顶面齐平,所述支撑环装配槽的深度与油封支撑环的高度相匹配。

该种结构确保导向套和柔性油封的装配紧密性和可靠性;确保油封支撑环和柔性油封的装配紧密性和可靠性。

优选地,环形导油槽上靠近活塞杆侧的槽壁与槽底之间的夹角大于远离活塞杆侧的槽壁与槽底之间的夹角;所述导向套上远离柔性油封侧设有配合减振器筒体挡圈的弧形倒角。

该种结构确保柔性油封内外两侧压紧力的平衡性,进一步防止柔性油封的滑动错位;确保导向套的减振器筒体挡圈之间的配合可靠性。

优选地,所述缓冲块为橡胶缓冲块,所述支撑平垫为尼龙平垫,所述缓冲块的两端外圈均设有第一倒角;所述柔性油封为橡胶油封,所述油封支撑环采用聚四氟乙烯制备。

该种结构进一步确保对减振器筒体的保护;同时进一步确保柔性油封的密封性。

优选地,所述浮动活塞的侧壁上设有配合第二密封圈的密封圈安装槽,所述密封圈安装槽的深度与第二密封圈的截面直径相匹配;所述主槽呈圆柱状,所述副槽呈圆锥状,且副槽的槽底位于浮动活塞的截面中心。

该种结构确保第二密封圈的安装稳定可靠,从而确保其密封效果;同时方便两个槽的加工,同时进一步确保其液压缓冲效果。

优选地,所述主槽的直径大于浮动活塞的直径与两倍第二密封圈的截面直径之差,所述副槽的最大直径小于主槽的直径,副槽的深度大于主槽的深度。

该种结构进一步方便副槽的加工,同时保证浮动活塞的整体强度。

优选地,所述充气孔位于减振器底盖的中间,且充气孔的位置与副槽的槽底位置相对应;所述浮动活塞的两侧外圈均设有第二倒角,所述副槽的槽底尖角呈120°。

该种结构进一步确保其气压稳定性;同时进一步确保浮动活塞的稳压效果。

本发明在活塞杆的连接件内侧设有配合减振器筒体的缓冲块,不管冲击力有多大,都可以确保活塞杆的连接件和减振器筒体之间不会发生碰撞,可以很好的保护减振器筒体,满足拖挂车挂接装置使用要求;导向密封结构的油封设置在导向套的内侧,且采用柔性油封上开设环形导油槽的结构,使得柔性油封在液压油的冲击下,液压油在环形导油槽的引导下将柔性油封内侧牢牢抱紧油封支撑环,柔性油封外侧牢牢贴紧减振器筒体内壁,可以防止柔性油封滑动,省去限位滚沟结构,同时确保柔性油封的密封性,保证减振器压缩阻力和复原阻力;在浮动活塞上与液压油接触侧开设缓冲台阶阀,确保液压油冲击平缓可靠,同时充气孔对准浮动活塞另一侧中间,确保气压稳定,从而确保稳压效果,可以满足高要求的压缩阻力和复位阻力。

附图说明

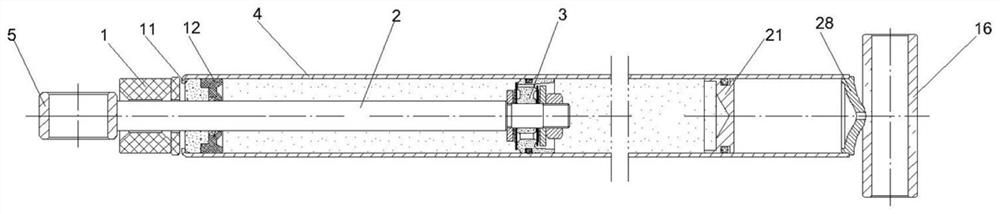

图1为本发明的结构示意图;

图2为本发明中活塞杆总成与减振器筒体装配时的结构示意图;

图3为本发明中缓冲块的结构示意图;

图4为本发明中导向密封结构装配活塞杆和减振器筒体后的结构示意图;

图5为本发明中柔性油封的结构示意图;

图6为本发明中浮动稳压结构装配减振器筒体和减振器底盖后的结构示意图;

图7为本发明中浮动活塞的结构示意图;

图8为背景技术中导向密封结构的结构示意图;

图中1.缓冲块,2活塞杆,3.复原活塞,4.减振器筒体,5.连接件,6.支撑平垫,7.活塞安装台阶,8.紧固螺母,9.第一密封圈,10.第一倒角,11.减振器筒体挡圈,12.柔性油封,13.导向套,14.油封支撑环,15.环形导油槽,16.连接吊管,17.装配台阶,18.支撑环装配槽,19.台阶装配槽,20.弧形倒角,21.浮动活塞,22.充气孔,23.主槽,24.副槽,25.第二密封圈,26.密封圈安装槽,27.第二倒角,28.减振器底盖。

具体实施方式

下面结合附图对本发明作进一步详细的说明,但并不是对本发明保护范围的限制。

如图1-7所示,一种拖挂车用单筒充气减振器,包括减振器筒体4、活塞杆总成、导向密封结构和浮动稳压结构。

其中活塞杆总成包括活塞杆2和安装在活塞杆2一端的复原活塞3。活塞杆2的另一端设有连接件5,连接件5的内侧设有配合减振器筒体4的缓冲块1,缓冲块1的外径大于减振器筒体挡圈11的内径,缓冲块1的内径与活塞杆2的直径相匹配,连接件5的宽度大于活塞杆2的直径。缓冲块1的内侧设有配合减振器筒体4的支撑平垫6,支撑平垫6的外径大于缓冲块1的外径,支撑平垫6的内径与活塞杆2的内径相匹配。活塞杆2的一端设有配合复原活塞3的活塞安装台阶7,复原活塞3安装在活塞安装台阶7上通过紧固螺母8固定,复原活塞3的外圈设有配合减振器筒体4的第一密封圈9。连接件5为吊环状连接套,且连接件5的宽度和直径均大于活塞杆2的直径。缓冲块1的宽度大于连接件5的宽度,缓冲块1的宽度小于连接件5的直径。缓冲块1为橡胶缓冲块,支撑平垫6为尼龙平垫,缓冲块1的两端外圈均设有第一倒角10。

其中导向密封结构包括相互配合装配在活塞杆2上的导向套13和柔性油封12。柔性油封12设置在导向套13的内侧,且柔性油封12和活塞杆2之间设有油封支撑环14,油封支撑环14位于导向套13和柔性油封12之间,柔性油封12的一侧设有配合油封支撑环14的支撑环装配槽18,油封支撑环14的外径与支撑环装配槽18的底部内径相匹配,油封支撑环14的内径与活塞杆2的直径相匹配,柔性油封12的另一侧设有环形导油槽15,环形导油槽15的两侧槽壁倾斜设置,环形导油槽15的底部宽度小于环形导油槽15的顶部宽度。导向套13的一侧设有装配台阶17,柔性油封12的一侧设有配合装配台阶17的台阶装配槽19,支撑环装配槽18位于台阶装配槽19的内侧。台阶装配槽19的底面与支撑环装配槽18的顶面齐平,支撑环装配槽18的深度与油封支撑环14的高度相匹配。环形导油槽15上靠近活塞杆2侧的槽壁与槽底之间的夹角大于远离活塞杆2侧的槽壁与槽底之间的夹角。导向套13上远离柔性油封12侧设有配合减振器筒体挡圈的弧形倒角20。柔性油封12为橡胶油封,油封支撑环14采用聚四氟乙烯制备。

其中浮动稳压结构包括浮动安装在减振器筒体4内的浮动活塞21和开设在减振器底盖28上的充气孔22,充气孔22对准浮动活塞21的一侧中部,浮动活塞21和减振器筒体4之间设有第二密封圈25,且浮动活塞21上远离充气孔22侧设有配合液压油的缓冲台阶槽,缓冲台阶槽包括主槽23和位于主槽23内侧的副槽24,副槽24的槽底呈尖角状。浮动活塞21的侧壁上设有配合第二密封圈25的密封圈安装槽26,密封圈安装槽26的深度与第二密封圈25的截面直径相匹配。主槽23呈圆柱状,副槽24呈圆锥状,且副槽24的槽底位于浮动活塞21的截面中心。主槽23的直径大于浮动活塞21的直径与两倍第二密封圈25的截面直径之差,副槽24的最大直径小于主槽23的直径,副槽24的深度大于主槽23的深度。充气孔22位于减振器底盖28的中间,且充气孔22的位置与副槽24的槽底位置相对应。浮动活塞21的两侧外圈均设有第二倒角27,副槽24的槽底尖角呈120°。

减振器筒体挡圈11与减振器筒体4的一端一体成型,减振器底盖28固定在减振器筒体4的另一端,减振器底盖28上设有连接吊管16,连接吊管16与减振器底盖28一体成型。

本发明专用于拖挂车挂接装置上。

本发明工作时,当拖挂车的挂接装置接上拖挂负载进行拖拉时,活塞杆被拉伸时,复原活塞远离浮动活塞,使得复原活塞和浮动活塞之间的液压压力减小,浮动活塞往复原活塞方向浮动,浮动活塞和减振器底盖之间的气压下降,减振器产生的复原阻力给拖挂车挂接装置产生很好的拉伸阻尼力,确保其拖挂稳定性和可靠性;当拖挂车刹车时,拖挂负载在惯性作用下往前移动,此时,活塞杆被顶压时,复原活塞将液压油往浮动活塞处挤压,推动浮动活塞往减振器底盖侧浮动,浮动活塞和减振器底盖之间的气压上升,给浮动活塞一个反推力,确保减振器内部压力平衡,减振器产生的压缩阻力给拖挂车挂接装置产生很好的碰撞阻尼力,防止拖挂车、挂接装置和拖挂负载的刚性碰撞,对拖挂车、挂接装置和拖挂负载都起到很好的保护作用。

本发明的主要技术参数如下:

1.除活塞杆外,减振器外表面喷涂黑色漆;

2.各焊接及封口处不得漏油;

3.各焊接处抗拉强度不得低于15KN;

4.在20°±2°温度下,行程50mm,阻尼力应符合下表规定(充气后):

反拨力:130±20N(自然状态下,以0.005m/s往下压25毫米,得到力值1,往上退1毫米,得到力值2.两力值相加除2,得到反拨力;

5.减振器寿命试验≥300万次,无可视漏油;

6.其他要求应符合QC/T545-1999的规定。

本发明在活塞杆的连接件内侧设有配合减振器筒体的缓冲块,不管冲击力有多大,都可以确保活塞杆的连接件和减振器筒体之间不会发生碰撞,可以很好的保护减振器筒体,满足拖挂车挂接装置使用要求;采用柔性油封上开设环形导油槽的结构,使得柔性油封在液压油的冲击下,液压油在环形导油槽的引导下将柔性油封内侧牢牢抱紧油封支撑环,柔性油封外侧牢牢贴紧减振器筒体内壁,可以防止柔性油封滑动,省去限位滚沟结构,同时确保柔性油封的密封性,保证减振器压缩阻力和复原阻力;在浮动活塞上与液压油接触侧开设缓冲台阶阀,确保液压油冲击平缓可靠,同时充气孔对准浮动活塞另一侧中间,确保气压稳定,从而确保稳压效果,可以满足高要求的压缩阻力和复位阻力。

- 拖挂车用单筒充气减振器

- 一种拖挂车用单筒减振器导向密封结构