微针电极及其制备方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及微电子机械系统和微弱信号测量技术领域,尤其涉及一种微针电极及其制备方法。

背景技术

植入式神经微针电极的研究对脑机接口技术、神经康复、疾病的诊断和治疗等诸多技术的发展有重要的意义。世界上多个国家对该研究方向的发展高度重视,因此,近年来,有关该方向的研究取得了多项顶尖的科研和应用成果。

现有的神经电极可分为微丝电极、犹他电极和密歇根电极。其中,微丝电极需要刚性探针辅助植入,也很难记录不同深度的神经信号。犹他电极是阵列式电极,可记录同一水平面的神经信号,但无法记录不同深度的神经信号。密歇根式电极截面积小,更适合深脑植入,且可以记录不同深度的神经信号,但硅基密歇根神经电极在手术操作过程中容易断裂,会造成严重的脑损伤。现有的微针电极存在记录信号数据少,记录信号数据深度单一和易断裂的问题。

发明内容

本发明实施例提供一种微针电极及其制备方法,用以解决现有的微针电极存在的记录数据少,记录信号数据深度单一和易断裂的问题。

第一方面,本发明实施例提供一种微针电极,包括:微针、夹持柄和输出端口;

所述微针的数量为多个;各所述微针内沿所述夹持柄的一侧边均匀分布;各所述微针的朝向一致;

所述输出端口设置在所述夹持柄的另一侧边;

所述微针上设置有至少两个电极区;其中同一微针上的各个电极区距所述微针的针尖的距离不同;所述电极区为记录电极点或刺激电极点;

所述输出端口设置有与所述电极区一一对应的输出接点;所述电极区通过金属引线连接对应的输出接点;

所述微针、所述持柄和所述输出端口共用同一块基板;所述基板为表面涂覆有绝缘层的金属衬底;其中,所述金属衬底为通过图形化处理得到微针电极形状;所述金属衬底的绝缘层和覆盖所述金属引线的顶层绝缘层为沉积、喷胶工艺或提拉法制作的;所述电极区和输出接点是通过光刻或光刻、反应离子刻蚀方法,破坏顶层绝缘层的预设位置而暴露出的。

优选地,所述电极区为记录电极点或刺激电极点。

优选地,所述刺激电极点长为150~300微米,宽为10~25微米;所述记录电极点长为10~25微米,宽为10~25微米。

优选地,所述微针长度为2~5毫米,宽度为100~200微米。

优选地,还包括:外部引线;

所述外部引线用于连接所述输出端口和外部电路。

第二方面,本发明实施例提供一种微针电极制备方法,用于制备如本申请第一方面所述的微针电极,方法包括:

通过图形化处理预设材料得到微针电极形状的基板;其中,所述微针电极形状为包括微针、夹持柄和输出端口的微针电极的形状;其中,所述基板为表面涂覆有绝缘层的金属衬底;

通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线,并通过喷胶工艺或提拉法制作覆盖所述金属引线的顶层绝缘层;

通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区,得到具有微针、夹持柄和输出端口的微针电极。

优选地,当所述基板为金属衬底时,所述通过图形化处理预设材料得到微针电极形状的基板,包括:

S101、对金属衬底,用深刻蚀、腐蚀或激光切割工艺加工出微针电极形状;

所述通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线,并通过喷胶工艺或提拉法制作覆盖所述金属引线的顶层绝缘层,包括:

S102、通过沉积、喷胶工艺或提拉法,在金属衬底第一侧面制作第一绝缘层,在金属衬底的第二侧面制作背面绝缘层;

S103、在金属衬底第一侧面,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

S104、在金属衬底第一侧面,通过喷胶工艺或提拉法制作顶层绝缘层。

优选地,当所述基板为金属衬底时,所述通过图形化处理预设材料得到微针电极形状的基板,包括:

S201、对金属衬底,用深刻蚀腐蚀或激光切割工艺加工出微针电极形状;

所述通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线,并通过喷胶工艺或提拉法制作覆盖所述金属引线的顶层绝缘层,包括:

S202、在金属衬底的第一侧面,通过沉积或喷胶工艺制作第一绝缘层;

S203、在第一绝缘层上,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

S204、在具有金属引线的第一绝缘层上,通过沉积工艺或喷胶工艺制作顶层绝缘层;

通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区,得到具有微针、夹持柄和输出端口的微针电极,包括:

S205、通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区;

S206、在金属衬底除第二侧面,通过沉积工艺或喷胶工艺制作背面绝缘层,得到具有微针、夹持柄和输出端口的微针电极。

优选地,当所述基板为金属衬底时,所述通过图形化处理预设材料得到微针电极形状的基板,包括:

S301、在金属衬底上用深刻蚀、腐蚀或激光等切割工艺,加工出微针电极形状;

通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线,并通过喷胶工艺或提拉法制作覆盖所述金属引线的顶层绝缘层;包括:

S302、在金属衬底的第一侧面,通过沉积或喷胶工艺在制作第一绝缘层;

S303、在第一绝缘层上,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

S304、通过沉积工艺、喷胶工艺或提拉法,在金属衬底的第一侧面制作顶层绝缘层,在金属衬底的第二侧面制作背面绝缘层。

第三方面,本发明实施例提供一种微针电极制备方法,用于制备如本申请第一方面所述的微针电极,方法包括以下步骤:

将预设基板材料的第一侧面贴合固定在硅片上;所述预设基板材料为预设的金属板;

基于微针电极形状,在预设基板材料的第二侧面制作金属引线和覆盖所述金属引线的顶端绝缘层,并通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区;

通过激光加工、光刻、深刻蚀或湿法腐蚀的方法图形化预设基板材料,最终制作出微针电极形状,得到具有微针、夹持柄和输出端口的微针电极。

优选地,当所述基板为金属衬底时,所述将预设基板材料的第一侧面贴合固定在硅片上,包括:

S401、将基本片的第一侧面贴合固定在硅片上;

所述基于微针电极形状,在预设基板材料的第二侧面制作金属引线和覆盖所述金属引线的顶端绝缘层,并通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区,包括:

S402、在金属片的第二侧面,通过直接旋涂、沉积、喷胶工艺或提拉法制作第一绝缘层;

S403、通过直接光刻或光刻、反应离子刻蚀方法将第一绝缘层制作为微针电极形状;

S404、在第一绝缘层上,通过光刻、沉积制作金属引线;

S405、在金属片的第二侧面通过直接旋涂、沉积工艺、喷胶工艺或提拉法制作顶层绝缘层;

S406、通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区,并在顶层绝缘层制作出微针电极形状;其中,所述微针电极形状的顶层绝缘层覆盖微针电极形状的第一绝缘层;

所述通过激光加工、光刻、深刻蚀或湿法腐蚀的方法图形化预设基板材料,最终制作出微针电极形状,得到具有微针、夹持柄和输出端口的微针电极,包括:

S407、通过激光加工、光刻、深刻蚀或湿法腐蚀的方法图形化金属片,最终制作出微针电极形状,得到金属衬底;其中,微针电极形状的第一绝缘层覆盖在微针电极形状的金属片上;

S408、从硅片上取下金属衬底,在金属衬底的第一侧面通过喷胶工艺或沉积工艺制作背面绝缘层,得到具有微针、夹持柄和输出端口的微针电极。

本发明实施例提供的微针电极,微针上设置有多个电极区;其中,同一微针上的各个电极区距所述微针的针尖的距离不同,当微针电极刺入脑中后,微针上的不同电极区位于不同的深度,如此微针电极可以采集记录脑中不同深度的信号数据。同时,因为微针上设置有多个电极区,相较于原有方案中的一个微针上设置一个电极区,增加了电极区的数量,增加了相同数量的微针进行采集时获取的信号数据量。综上所述,本发明实施例提供的微针电极可以采集记录不同深度的信号数据,同时采集记录的信号数据的数据量更大,一定程度上解决了现有技术中记录数据少,记录信号深度单一的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

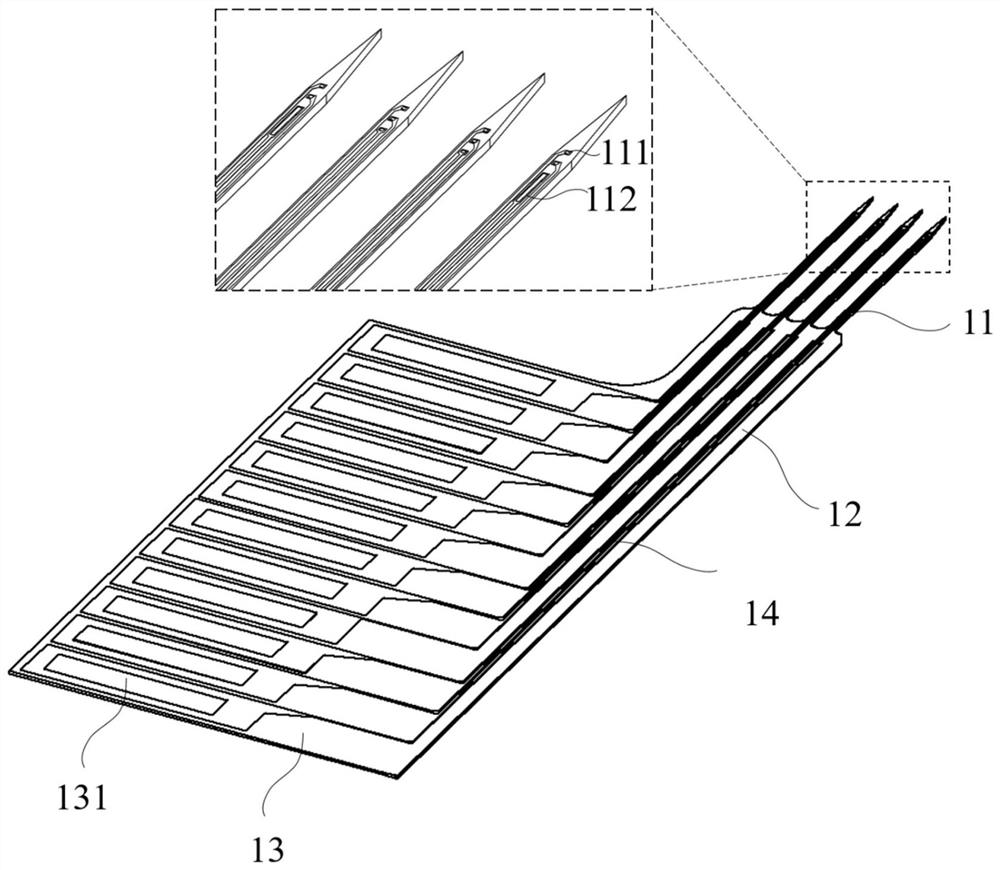

图1为本发明实施例提供的微针电极的结构示意图;

图2为本发明实施例提供的微针电极的截面示意图;

图3为本发明另一实施例提供的微针电极的结构示意图;

图4为本发明另一实施例提供的微针电极的局部结构示意图;

图5为本发明实施例提供的微针电极的制备流程示意图;

图6为本发明实施例提供的微针电极的制备过程示意图;

图7为本发明另一实施例提供的微针电极的制备流程示意图;

图8为本发明另一实施例提供的微针电极的制备过程示意图;

图9为本发明又一实施例提供的微针电极的制备流程示意图;

图10为本发明又一实施例提供的微针电极的制备过程示意图;

图11为本发明又一实施例提供的微针电极的制备过程示意图;

图12为本发明又一实施例提供的微针电极的制备过程示意图。

附图标记:

11:微针; 111:记录电极点; 112:刺激电极点;

12:夹持柄; 13:输出端口; 131:输出接点;

14:金属引线; 15:金属衬底。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

植入式神经微针电极的研究对脑机接口技术、神经康复、疾病的诊断和治疗等诸多技术的发展有重要的意义。世界上多个国家对该研究方向的发展高度重视,因此,近年来,有关该方向的研究取得了多项顶尖的科研和应用成果。现有的神经电极可分为微丝电极、犹他电极和密歇根电极。其中,微丝电极需要刚性探针辅助植入,也很难记录不同深度的神经信号。犹他电极是阵列式电极,可记录同一水平面的神经信号,但无法记录不同深度的神经信号。密歇根式电极截面积小,更适合深脑植入,且可以记录不同深度的神经信号,但硅基密歇根神经电极在手术操作过程中容易断裂,会造成严重的脑损伤。现有的微针电极存在记录信号数据少,记录信号数据深度单一和易断裂的问题。

为解决上述问题,本申请提供一种微针电极。图1为本发明实施例提供的微针电极的结构示意图;如图1所示,本发明实施例提供的微针电极,包括:

微针11、夹持柄12和输出端口13;所述微针11的数量为多个;各所述微针11内沿所述夹持柄13的一侧边均匀分布;各所述微针11的朝向一致;所述输出端口13设置在所述夹持柄12的另一侧边;所述微针11上设置有至少两个电极区;其中同一微针11上的各个电极区距所述微针的针尖的距离不同;所述电极区为记录电极点111或刺激电极点112;所述输出端口13设置有与所述电极区一一对应的输出接点131;所述电极区通过金属引线14连接对应的输出接点;所述微针11、所述持柄12和所述输出端口13共用同一块基板;所述基板为表面涂覆有绝缘层的金属衬底。其中,所述金属衬底为通过图形化处理得到微针电极形状;所述金属衬底的绝缘层和覆盖所述金属引线的顶层绝缘层为沉积、喷胶工艺或提拉法制作的;所述电极区和输出接点是通过光刻或光刻、反应离子刻蚀方法,破坏顶层绝缘层的预设位置而暴露出的。

如此设置当本发明实施例提供的微针电极刺入脑中后,微针11上的不同电极区位于不同的深度,如此微针电极可以采集记录脑中不同深度的信号数据。同时,因为微针11上设置有多个电极区,相较于原有方案中的一个微针11上设置一个电极区,增加了电极区的数量,增加了相同数量的微针11进行采集时获取的信号数据量。综上所述,本发明实施例提供的微针电极可以采集记录不同深度的信号数据,同时采集记录的信号数据的数据量更大,一定程度上解决了现有技术中记录数据少,记录信号深度单一的问题。进一步的,金属材质基板的设置可以在一定程度上避免可微针电极在手术操作过程中断裂,使得微针电极更加的安全。同时,所述微针11、所述持柄12和所述输出端口13共用同一块基板;以及本发明实施例中微针的设置位置使得,基板的设置可以直接通过一面金属板裁剪得到,更加的方便。

具体的,金属衬底15材料包括且不限于不锈钢、钛。绝缘层厚度在3-10μm,绝缘层的材料可以但不限于包括聚酰亚胺、聚对二甲苯、二氧化硅、环氧树脂和陶瓷。

需要说明的是,在实际应用中,所述电极区可以为记录电极点111或刺激电极点112。在一个微针电极中,可以包括多个微针11,每一个微针11上可以设置多个电极区,这些电极区可以基于实际需求单独设置为记录电极点111或刺激电极点112,具体的,图1中,刺激电极点112设置在外侧的两根微针11上。图2中,刺激电极点112设置在内侧的两根微针11上;进一步的,各个电极点及其金属引线14的排版可以参照图4

所述刺激电极点112长为150~300微米,宽为10~25微米;所述记录电极点111长为10~25微米,宽为10~25微米。所述微针11长度为2~5毫米,宽度为100~200微米。进一步的,金属引线14宽度在10~25微米,材料包括且不限于金、铂。

实际应用中,微针电极需要将采集到的信号数据发送至外部设备进行进一步的处理,即通过需要通过输出端口13和外部电路连接外部设备。

为了使得输出端口13便于与外部电路电连接,输出端口13可以设置为与ZIF接口匹配,如此设置外部电路可以通过ZIF接口与输出端口13电连接。

进一步的,使用匹配ZIF接口的输出端口13限制了输出端口13的大小和形状,进而限制了微针电极的性能。为了避免预设通信接口对于输出端口13的限制。

本申请一实施例中,提出了如下方案:微针电极,还包括:外部引线;所述外部引线用于连接所述输出端口13和外部电路。如此设置,参照图3,输出端口13中各个输出接点131可以更加的紧密,输出端口13的体积可以设置的更小。

本申请提供一种微针电极制备方法,用于制备本申请任一实施例所述的微针电极,包括:

通过图形化处理预设材料得到微针电极形状的基板;

通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线,并通过喷胶工艺或提拉法制作覆盖所述金属引线的顶层绝缘层;

通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区,得到具有微针、夹持柄和输出端口的微针电极。

本发明实施例提供的方案中,基板构成了微针电极的主体。在基板上设置金属引线、顶层绝缘层、输出接点和至少两个电极区,如此得到了由微针、夹持柄和输出端口构成的微针电极。基板设置有电极区,形状适合插入脑中的部分为微针电极的微针,基板设置有输出接点可以与外部电路连接的部分为输出端口;基板上连接微针和输出节点的部分为夹持柄。夹持柄是为了方便夹持设置的,没有较为复杂的功能,所以夹持柄的结构较为简单。

实际应用中,基板可以是由涂覆有绝缘层的金属衬底构成的。图5为本发明实施例提供的微针电极的制备过程示意图;参照图5,本发明实施例提供的基板由涂覆有绝缘层的金属衬底构成的微针电极制备方法包括:

S101、对金属衬底,用深刻蚀、腐蚀或激光切割工艺加工出微针电极形状;

具体的,首先在金属衬底1(图6中(a))上用深刻蚀(DRIE)、腐蚀或激光切割工艺加工出微针电极形状,腐蚀可根据需要选择单面腐蚀或双面腐蚀,最终形状可以但不限于如图6中(b)所示的形状。

S102、通过沉积、喷胶工艺或提拉法,在金属衬底第一侧面制作第一绝缘层,在第二侧面制作背面绝缘层;

具体的,通过沉积、喷胶工艺或提拉法在金属衬底两面制作绝缘层,如图6中(c),材料可以但不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

S103、在金属衬底第一侧面,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

具体的,通过喷胶工艺沉积SUN-lift光刻胶,光刻,通过PVD溅射Ti/Pt或Ti/Au金属、丙酮超声剥离制作金属引线,如图6中(d)所示。

S104、在金属衬底第一侧面,通过喷胶工艺或提拉法制作顶层绝缘层;

具体的,通过喷胶工艺或提拉法制作顶层绝缘层(如图6中(e)所示),材料不限于PI、SU-8等光刻胶。

S105、通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区,得到具有微针、夹持柄和输出端口的微针电极。

具体的,根据绝缘层光敏特性选择直接光刻或光刻、反应离子刻蚀(RIE)方法暴露引线接点、刺激电极点和记录电极点(如图6中(f)所示)。

需要说明的是,本发明实施例提供的方案中,在微针电极形状的金属衬底进行了绝缘层的涂抹等后续工序之后,便成为了包括微针、夹持柄和输出端口的微针电极。其中夹持柄的实体结构为包裹有绝缘层的部分金属衬底,所以无需刻意组装。同理,微针和输出端口的基板也是直接通过包裹有绝缘层的部分金属衬底构成的。微针的电极区可以在金属衬底对应微针的部位通过暴露部分金属引线的方式制成。输出端口的输出节点也可以通过暴露部分金属引线的方式直接制成。综上所述,通过上述方案,可以制作出包含微针、夹持柄和输出端口的微针电极。

其中,本发明实施例提供的方案中,为了便于表述对各个绝缘层进行了命名,例如第一绝缘层、背面绝缘层和顶层绝缘层。但是在实际工序中,这些绝缘层并没有实质性的区别,其命名仅仅是基于便于表述的考虑。

图7为本发明另一实施例提供的微针电极的制备流程示意图;图8为本发明另一实施例提供的微针电极的制备过程示意图;参照图7、图8,本发明实施例提供的基板由涂覆有绝缘层的金属衬底构成的微针电极制备方法包括:

S201、对金属衬底,用深刻蚀腐蚀或激光切割工艺加工出微针电极形状;

具体的,在金属衬底(如图8中(a))上用深刻蚀(DRIE)、腐蚀或激光切割工艺加工出微针电极形状(如图8中(b))。

S202、在金属衬底的第一侧面,通过沉积或喷胶工艺制作第一绝缘层;

具体的,通过沉积或喷胶工艺在金属衬底一面制作绝缘层,材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等(如图8中(c)所示)。

S203、在第一绝缘层上,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

具体的,通过喷胶工艺沉积SUN-lift光刻胶,光刻,通过PVD溅射Ti/Pt或Ti/Au金属、丙酮超声剥离制作金属引线(图8中(d)所示)。

S204、在具有金属引线的第一绝缘层上,通过沉积工艺或喷胶工艺制作顶层绝缘层;

具体的,通过沉积工艺或喷胶工艺制作顶层绝缘层,材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等(图8中(e)所示)。

S205、通过直接光刻或光刻、反应离子刻蚀方法,暴露输出接点和至少两个电极区;

具体的,根据绝缘层光敏特性选择直接光刻或光刻、反应离子刻蚀(RIE)方法暴露引线接点、刺激电极点和记录电极点图8中(f)所示)。

S206、在金属衬底除第二侧面,通过沉积工艺或喷胶工艺制作背面绝缘层,得到具有微针、夹持柄和输出端口的微针电极。

具体的,通过沉积工艺或喷胶工艺制作背面绝缘层,材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等(图8中(g)所示)。

需要说明的是,本发明实施例提供的方案中,在微针电极形状的金属衬底进行了绝缘层的涂抹等后续工序之后,该金属衬底的便成为了包括微针、夹持柄和输出端口的微针电极。其中夹持柄的实体结构为包裹有绝缘层的部分金属衬底,所以无需刻意组装。同理,微针和输出端口的基板也是直接通过包裹有绝缘层的部分金属衬底构成的。微针的电极区可以在金属衬底对应微针的部位通过暴露部分金属引线的方式制成。输出端口的输出节点也可以通过暴露部分金属引线的方式直接制成。综上所述,通过上述方案,可以制作出包含微针、夹持柄和输出端口的微针电极。

图9为本发明又一实施例提供的微针电极的制备流程示意图;图10为本发明又一实施例提供的微针电极的制备过程示意图;参照图9和图10,本发明实施例提供的基板由涂覆有绝缘层的金属衬底构成的微针电极制备方法包括:

S301、在金属衬底上用深刻蚀、腐蚀或激光等切割工艺,加工出微针电极形状;

具体的,在金属衬底(如图10中(a)所示)上用深刻蚀(DRIE)、腐蚀或激光等切割工艺,加工出微针电极形状(如图10中(b)所示)。

S302、在金属衬底的第一侧面,通过沉积或喷胶工艺在制作第一绝缘层;

具体的,通过沉积或喷胶工艺在金属衬底正面制作绝缘层(如图10中(c)所示),材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

S303、在第一绝缘层上,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线;

具体的,通过喷胶工艺沉积光刻胶,并进行光刻、沉积制作金属引线(如图10中(d)所示)。

S304、通过沉积工艺、喷胶工艺或提拉法,在金属衬底的第一侧面制作顶层绝缘层,在金属衬底的第二侧面制作背面绝缘层;

具体的,通过沉积工艺、喷胶工艺或提拉法制作顶层和背面的绝缘层(如图10中(e)所示),材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

S305、通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区,得到具有微针、夹持柄和输出端口的微针电极。

具体的,根据绝缘层光敏特性选择直接光刻或光刻、反应离子刻蚀(RIE)方法暴露引线接点、刺激电极点和记录电极点(如图10中(f)所示)。

需要说明的是,本发明实施例提供的方案中,在微针电极形状的金属衬底进行了绝缘层的涂抹等后续工序之后,该金属衬底的便成为了包括微针、夹持柄和输出端口的微针电极。其中夹持柄的实体结构为包裹有绝缘层的部分金属衬底,所以无需刻意组装。同理,微针和输出端口的基板也是直接通过包裹有绝缘层的部分金属衬底构成的。微针的电极区可以在金属衬底对应微针的部位通过暴露部分金属引线的方式制成。输出端口的输出节点也可以通过暴露部分金属引线的方式直接制成。综上所述,通过上述方案,可以制作出包含微针、夹持柄和输出端口的微针电极。

本申请还提供一种微针电极制备方法,用于制备本申请任一实施例所述的微针电极,包括:

将预设基板材料的第一侧面贴合固定在硅片上;

基于微针电极形状,在预设基板材料的第二侧面制作金属引线和覆盖所述金属引线的顶端绝缘层,并通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区;

通过激光加工、光刻、深刻蚀或湿法腐蚀的方法图形化预设基板材料,最终制作出微针电极形状,得到具有微针、夹持柄和输出端口的微针电极。

具体的,图11为本发明又一实施例提供的微针电极的制备过程示意图;图12为本发明又一实施例提供的微针电极的制备过程示意图。参照图11和图12,本发明实施例提供的基板由涂覆有绝缘层的金属衬底构成的微针电极制备方法包括:

S401、将金属片的第一侧面贴合固定在硅片上;

具体的,将金属片粘在硅片上(如图12中(a)所示)。

S402、在金属片的第二侧面,通过直接旋涂、沉积、喷胶工艺或提拉法制作第一绝缘层;

具体的,通过直接旋涂、沉积、喷胶工艺或提拉法制作第一层绝缘层(如图12中(b)所示),材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

S403、通过直接光刻或光刻、反应离子刻蚀方法将第一绝缘层制作为微针电极形状;

具体的,根据绝缘层材料的光敏特性选择直接光刻或光刻、RIE方法制作出微针电极形状(如图12中(c)所示)。

S404、在第一绝缘层上,通过光刻、沉积制作金属引线;

具体的,通过光刻、沉积制作金属引线(如图12中(d)所示)。

S405、在金属片的第二侧面通过直接旋涂、沉积工艺、喷胶工艺或提拉法制作顶层绝缘层;

具体的,通过直接旋涂、沉积工艺、喷胶工艺或提拉法制作顶层绝缘层(如图12中(e)所示),材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

S406、通过直接光刻或光刻、反应离子刻蚀方法暴露输出接点和至少两个电极区,并在顶层绝缘层制作出微针电极形状;其中,所述微针电极形状的顶层绝缘层覆盖微针电极形状的第一绝缘层;

具体的,根据绝缘层光敏特性选择直接光刻或光刻、RIE方法暴露引线接点、刺激电极点和记录电极点,并且制作出微针电极形状(如图12中(f)所示)。

S407、通过激光加工、光刻、深刻蚀或湿法腐蚀的方法图形化金属片,最终制作出微针电极形状,得到金属衬底;其中所述微针电极形状的第一绝缘层覆盖在微针电极形状的金属片上;

具体的,通过激光加工、光刻、深刻蚀(DRIE)或湿法腐蚀的方法图形化金属片最终制作出微针电极形状(如图12中(g)所示)。

S408、从硅片上取下金属衬底,在金属衬底的第一侧面通过喷胶工艺或沉积工艺制作背面绝缘层,得到具有微针、夹持柄和输出端口的微针电极。

具体的,从硅片上取下金属片,在背面通过喷胶工艺或沉积工艺制作背面绝缘层(如图12中(h)所示),材料不限于PI、SU-8、聚对二甲苯、二氧化硅、氮化硅等。

需要说明的是,本发明实施例提供的方案中,在微针电极形状的金属片(金属衬底)进行了绝缘层的涂抹侵蚀等后续工序之后,该金属衬底的便成为了包括微针、夹持柄和输出端口的微针电极。其中夹持柄的实体结构为包裹有绝缘层的部分金属衬底,所以无需刻意组装。同理,微针和输出端口的基板也是直接通过包裹有绝缘层的部分金属衬底构成的。微针的电极区可以在金属衬底对应微针的部位通过暴露部分金属引线的方式制成。输出端口的输出节点也可以通过暴露部分金属引线的方式直接制成。综上所述,通过上述方案,可以制作出包含微针、夹持柄和输出端口的微针电极。

以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如ROM/RAM、磁碟、光盘等,包括若干命令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。