一种剥线机

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及电缆线外层剥线技术领域。

背景技术

电缆电线用以传输电能、信息和实现电磁能转换的线材产品,随着通讯行业的飞速发展,从过去的简单的电话电报线缆发展到几千对的话缆、同轴缆、光缆、数据电缆,甚至组合通讯缆等,通过使用电缆电线给人们的生活带来了很多方便。但是,随着电缆电线的广泛应用,大量电缆电线需要进行回收,回收废旧的电缆电线能节省大量的资源。电缆电线外表包裹有绝缘皮、金属层等,回收时需要剥去绝缘皮与金属层,回收电缆线芯,金属层分为不锈钢层与铜皮,不锈钢层在电缆线中以螺旋缠绕的方式存在,铜皮包裹着里电缆线的线芯。

现在常用的切割方式为人工切割与机器。这些电线如果均由人工切割的话,需先切割电缆外部绝缘皮,再将不锈钢层解旋,之后再将通过切割方式,露出电缆线线芯。这种方式由于电缆电线数量多,导致劳动力大。

现有的自动切线机只能切割到绝缘层,刀片无法穿透金属层,体积大,操作不方便,成本高。对于电缆线内层不锈钢层,目前可由工人使用金属钳夹住不锈钢层进行手动解螺旋,或采用回转机构固定电缆两端进行机械解螺旋。但是两种方案效率都偏低,且由于不锈钢层长度较长,在进行机械解螺旋时需要更为宽敞的工作环境,同时存在断裂伤人的风险。并且电缆线截面不规则,每段电缆线甚至是电缆线的每层都可能存在差别,这给人工剥线工作又提出了不同的困难,每次工人所施加的剥线力和剥皮深度又要求不同。成品效果大多看工人师傅的经验。所以需要一种轻便,既能完成切割橡胶层,又能切割铁质层的工业用剥线机。

发明内容

本发明的目的在于,为了解决现有技术中回收电线时采用人工切割与机器方式劳动强度大,耗时长,现有的自动切线机只能切割到绝缘层,刀片无法穿透金属层的问题,本发明提供一种既能完成切割橡胶层,又能切割铁质层的工业用剥线机。

本发明所提供的一种剥线机,包括:机架、进线机构、橡胶层切割机构、出线机构;还包括:橡胶层分离机构、铁质层切割机构;

所述机架包括:底座、第一安装板、第二安装板、第三安装板;所述第一安装板、所述第二安装板、所述第三安装板顺序设置于底座上;

第一安装板上开设有进线孔,所述进线机构与所述橡胶层切割机构分别设置于第一安装板上所述进线孔的入口侧、出口侧;

所述橡胶层切割机构包括:刀具固定装置、切割刀片;所述切割刀片的数量不少于3个,各个切割刀片通过所述刀具固定装置以第一安装板上进线孔为中心,周向布置于第一安装板上进线孔出口侧的周侧;

第二安装板上设置有缆线通孔,所述橡胶层分离机构与所述铁质层切割机构分别设置于第二安装板上所述缆线通孔的两侧;

铁质层切割机构包括:升降装置、第一切割装置、第二切割装置、第三切割装置、压力传感器;所述升降装置设置于第二安装板上电缆通孔的出口侧上方,第一切割装置与升降装置连接,所述第二切割装置、所述第三切割装置分别设置于所述第二安装板的所述缆线通孔出口侧下方的两侧;

第一切割装置的切割刀片、第二切割装置的切割刀片、第三切割装置的切割刀片,三者以第二安装板的缆线通孔轴心为中心周向布置,所述三者的切割方向为沿电缆线的轴向切割;所述压力传感器设置于升降装置与第一切割装置之间,压力传感器与升降装置、所述第一切割装置电连接,压力传感器、升降装置、第一切割装置均与控制系统连接,所述控制系统中设置有切割各层不同材料时的压力阈值;

第三安装板上设置有出线孔,所述出线机构设置于第三安装板上所述出线孔出口侧。

对上述基础结构进行优选的技术方案为,还包括:升降装置安装架;

所述升降装置包括:步进电机、丝杠、丝杠滑块;所述步进电机通过所述升降装置安装架固定设置于所述第二安装板的所述缆线通孔的出口侧上方,步进电机的输出端连接沿垂直方向布置的所述丝杠,所述丝杠滑块与丝杠螺纹连接;

所述第一切割装置包括:第一切割刀片、第一刀片驱动机构第一安装架;所述第一刀片驱动机构通过所述第一安装架设置于丝杠滑块上,第一切割刀片与第一刀片驱动机构连接;

所述第二切割装置包括:第二切割刀片、第二刀片驱动机构、第二安装架;

所述第三切割装置包括:第三切割刀片、第三刀片驱动机构、第三安装架;

所述第二安装架、所述第三安装架分别以与所述第二安装板间距可调的方式设置于第二安装板的所述缆线通孔出口侧下方的两侧;第二刀片驱动机构、第三刀片驱动机构分别以可移动固定的方式设置于第二安装架上,所述第二切割刀片与第二刀片驱动机构连接,所述第三切割刀片与第三刀片驱动机构连接,第二刀片驱动机构在第二安装架上移动时,第二切割刀片沿缆线通孔径向移动,第三刀片驱动机构在第二安装架上移动时,第三切割刀片沿缆线通孔径向移动。

进一步优选的技术方案为,所述橡胶层分离结构呈半球状结构,半球状结构的中心开设有由半球状结构的曲面侧至半球状结构平面侧的通孔,橡胶层分离机构的平面侧设置于所述第二安装板的所述缆线通孔入口侧,橡胶层分离机构的所述通孔与第二安装板上的缆线通孔同轴设置。

再进一步优选的技术方案为,还包括:锁紧螺母;

所述橡胶层切割机构的所述刀具固定装置为环形直刀卡盘;

橡胶层切割机构的所述切割刀片为直刀;

所述环形直刀卡盘与所述第一安装板上的所述进线孔同轴设置,环形直刀卡盘上周向开设有六个朝向环形直刀卡盘中心方向的直刀卡槽,所述直刀卡槽靠环形直刀卡盘外圆的一侧设置有带螺纹的空腔,所述空腔中设置有弹簧,所述直刀设置于直刀卡槽中,通过锁紧螺母压紧所述弹簧将直刀固定于直刀卡槽中,直刀的切割方向为沿电缆线轴向切割。

对上述结构做出改进的技术方案为,还包括:第一导线管、第二导线管、第三导线管;

所述第一导线管设置于所述第一安装板的所述进线孔中,第一导线管与进线孔同轴设置,第一导线管的进线端与进线孔入口端齐平,第一导线管的出线端超出进线孔出口向所述橡胶层分离机构方向延伸,第一导线管上于所述橡胶层切割机构中的各个所述直刀所对应处均开设有供各个直刀给进的通道;

所述第二导线管设置于所述第二安装板的所述缆线通孔中,第二导线管与缆线通孔同轴设置,第二导线管进线端与缆线通孔入口端齐平,第二导线管的出线端超出缆线通孔出口向所述第三安装板方向延伸,第二导线管上于所述铁质层切割机构中的各个所述切割装置的切割刀片所对应处均开设有供各个切割刀片给进的通道;

所述第三导线管设置于所述第三安装板的所述出线孔中,第三导线管与出线孔同轴设置,第三导线管的进线端超出出线孔入口向铁质层切割机构方向延伸,第三导线管的出线端与出线孔出口齐平。

进一步改进的技术方案为,还包括:橡胶层回收机构;所述橡胶层回收机构包括:第一回收盆;

所述底座上位于所述第一安装板与所述第二安装板之间设置有第一开口,所述第一回收盆设置于所述第一开口下方。

再进一步改进的技术方案为,还包括:金属层回收机构;所述金属层回收机构包括:第二回收盆;

所述底座上位于所述第二安装板与所述第三安装板之间设置有第二开口,所述第二回收盆设置于所述第二开口下方。

再进一步优选的技术方案为,所述进线机构:包括一对对向转动的滚筒电机;

所述第一安装板上的所述进线孔呈长圆形通孔结构,两个对向转动的滚筒电机以沿所述长圆形通孔结构长度方向间距可调的方式设置于第一安装板进线孔的入口侧。

又进一步优选的技术方案为,所述出线机构:包括一对背向转动的滚筒电机;

所述第三安装板上的所述出线孔呈长圆形通孔结构,两个被向转动的滚筒电机以沿所述长圆形通孔结构长度方向间距可调的方式设置于第三安装板出线孔的出口侧。

更加优选的技术方案为,所述铁质层切割机构中的所述压力传感器为S型压力传感器。

本发明的有益效果在于:

1.本发明所提供的剥线机,其橡胶层切割机构通过布置于电缆线周向的至少3处刀具将电缆线外部橡胶层切割为多瓣,切割后的橡胶层通过橡胶层分离机构从电缆线上剥离后,再完成金属层切割,由于金属层为缠绕式,通过本发明中的铁质层切割机构的三个切割装置能够顺利的将金属层切割,切割后的金属层会自动从电缆线上脱落,再经本发明的出线机构输出。本发明不仅能够完成切割橡胶层,还能够切割铁质层。本发明所提供的剥线机将电缆线从橡胶层开始切割、分离、金属层切割、金属层脱落,加工完成后直接输出得到目标产物,较现有技术极大地降低了所需工作空间,且更具安全性。

2.本发明针对剥线易伤及内芯问题,通过压力传感器采集刀具在切割各层不同材料时的压力大小,根据目标层的压力大小数值通过升降装置来进行力控,使刀具在剥线时只切割到指定层,不伤及内芯。

3.本发明针对电缆线截面不规则问题,通过铁质层切割机构中第二切割装置、第三切割装置以沿缆线通孔径向及轴向可调的方式来适应不同截面之间的差异,第二切割装置、第三切割装置的移动控制目标量根据切割压力大小调整。

附图说明

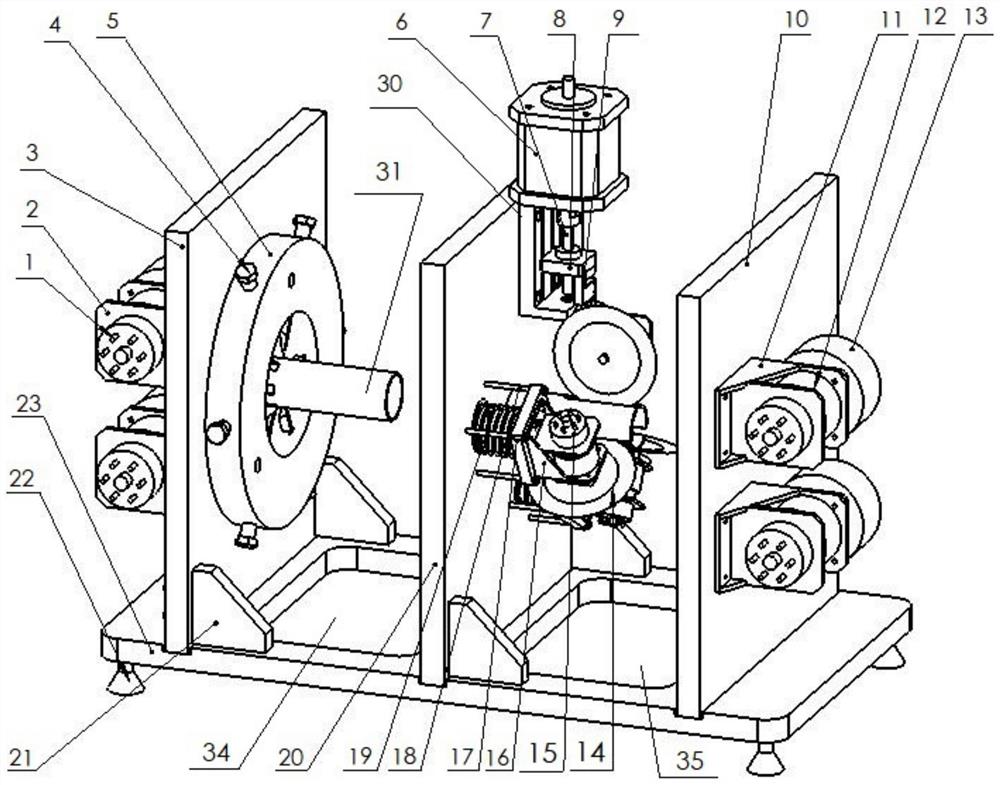

图1为本发明实施例的整体结构的轴测图。

图2为图1所示结构的正视图。

图3为图1所示结构的俯视图。

图4为电缆线内部结构示意图。

其中,1-进线机构的滚筒电机,2-第一滚筒电机支架,3-第一安装板,4-锁紧螺母,5-环形直刀卡盘,6-步进电机,7-电极丝杠,8-丝杠滑块,9-S型传感器,10-第三安装板,11-第二滚筒电机支架,12-出线机构的滚筒电机,13-滚筒,14-第二切割刀片,15-第二刀片驱动机构,16-第二刀片驱动机构安装座,17-座板,18-调节螺栓,19-弹簧,20-第二安装板,21-肋板,22-地脚,23-底座,24-橡胶层分离装置,25-电缆线橡胶层,26-电缆线不锈钢层,27-电缆线橡胶层,28-电缆线铜皮层,29-电缆线线芯,30-升降装置安装架,31-第一导线管,32-第二导线管,33-第三导线管,34-第一开口,35-第二开口,36-第一切割刀片,37-第三切割刀片。

具体实施方式

为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种剥线机的具体实施方式及工作原理进行详细说明。

如图1至图3所示,本实施例所提供的剥线机,包括:机架、进线机构、橡胶层切割机构、橡胶层分离机构、铁质层切割机构、出线机构。

其中,机架包括:底座23、第一安装板3、第二安装板20、第三安装板10。第一安装板3、所述第二安装板20、所述第三安装板10顺序设置于底座23上,为使得各安装板在底座上更加稳固,在安装板与底座23的夹角处设置有肋板21,底座下方设置有高度可调的地脚22。第一安装板3上开设有进线孔,进线机构与橡胶层切割机构分别设置于第一安装板3上进线孔的入口侧、出口侧。第二安装板20上设置有缆线通孔,橡胶层分离机构与铁质层切割机构分别设置于第二安装板20上缆线通孔的入口侧、出口侧;第三安装板10上设置有出线孔,出线机构设置于第三安装板10上出线孔的出口侧。

进线机构:包括:一对对向转动的滚筒电机1、第一滚筒电机支架2。为适用于不同口径的电缆线,将第一安装板3上的进线孔设置成长圆形通孔的结构,两个对向转动的滚筒电机1以沿该长圆形通孔结构长度方向间距可调的方式通过第一滚筒电机支架2设置于第一安装板3进线孔的入口侧。

橡胶层切割机构包括:刀具固定装置、切割刀片,为保证切割后的橡胶层易于被橡胶层分离机构剥离,切割刀片的数量应不少于三个,各个切割刀片通过刀具固定装置以第一安装板上进线孔为中心,周向布置于第一安装板上进线孔出口侧的周侧。

本实施例中橡胶层切割机构采用环形直刀卡盘5作为刀具固定装置,采用直刀作为切割刀片。环形直刀卡盘5与第一安装板3上的进线孔同轴设置,环形直刀卡盘5上周向开设有六个朝向环形直刀卡盘5中心方向的直刀卡槽,直刀卡槽靠近环形直刀卡盘5外圆的一侧设置有带螺纹的空腔,该空腔中设置有弹簧,每个直刀卡槽中设置一把直刀,通过锁紧螺母4压紧弹簧将直刀固定于直刀卡槽中,直刀的切割方向为沿电缆线轴向切割。

橡胶层分离结构24:橡胶层分离结构24呈半球状结构,半球状结构的中心开设有由半球状结构的曲面侧至半球状结构平面侧的通孔,橡胶层分离机构24的平面侧设置于第二安装板20的缆线通孔入口侧,橡胶层分离机构24的通孔与第二安装板20上的缆线通孔同轴设置。

铁质层切割机构:包括:升降装置、第一切割装置、第二切割装置、第三切割装置、压力传感器9。

升降装置包括:步进电机6、丝杠7、丝杠滑块8。步进电机6通过升降装置安装架30固定设置于第二安装板20的缆线通孔的出口侧上方,步进电机6的输出端连接沿垂直方向布置的丝杠7,丝杠滑块8与丝杠7螺纹连接。

第一切割装置包括:第一切割刀片36、第一刀片驱动机构、第一安装架。第一刀片驱动机构通过第一安装架设置于丝杠滑块8上,第一切割刀片36与第一刀片驱动机构连接。压力传感器采用S型压力传感器9,将S型压力传感器9设置于升降装置与第一切割装置之间,S型压力传感器9与升降装置、第一切割装置电连接,S型压力传感器9、升降装置、第一切割装置均与控制系统连接,控制系统中设置有切割各层不同材料时的压力阈值。

第二切割装置包括:第二切割刀片14、第二刀片驱动机构15、第二刀片驱动机构安装座16,第二安装架。第二切割刀片14与第二刀片驱动机构15连接。第三切割装置包括:第三切割刀片37、第三刀片驱动机构、第三刀片驱动机构安装座,第三安装架。第三切割刀片37与第三刀片驱动机构连接。第二切割装置、第三切割装置分别设置于第二安装板20的缆线通孔出口侧下方的两侧。第一切割刀片36、第二切割装置的第二切割切割刀片14、第山切割装置的第三切割刀片37,三者以第二安装板20的缆线通孔轴心为中心周向布置,三者的切割方向为沿电缆线的轴向切割。

第二切割装置中的第二安装架包括:座板17、调节螺栓18、弹簧19。座板17通过调节螺栓18固定安装于第二安装板20上,座板17与调节螺栓18之间设置有弹簧19,用于第二切割装置的第二切割刀片14沿安装板20的缆线通孔中电缆线的轴线方向移动调节。座板17上开设有沿电缆线径向路径的滑槽,第二刀片驱动机构安装座16上设置有滑块,第二刀片驱动机构15通过第二刀片驱动机构安装座16滑动设置于座板17的滑槽上,通过紧固件紧固连接,用以实现第二切割装置的第二切割刀片14沿电缆线径向移动调节。第三切割装置中的第三安装架与第二切割装置的第二安装架结构一致,故不再赘述。

导线管:如图2所示,为保证电缆线在加工过程中能够顺利到达目标工位,本实施例中,在第一安装板3、第二安装板20、第三安装板10上分别设置了第一导线管31、第二导线管32、第三导线管33,用以缩短电缆线传送距离,以保证电缆线切割后顺利进入到下一工位。

具体的,第一安装板3的进线孔中设置有与进线孔同轴设置的第一导线管31,第一导线管31的进线端与进线孔入口端齐平,第一导线管的出线端超出进线孔出口向橡胶层分离机构24方向延伸,第一导线管31上于橡胶层切割机构中的各个直刀所对应处均开设有供各个直刀给进的通道。

第二安装板20的缆线通孔中设置有与缆线通孔同轴设置的第二导线管32,第二导线管32进线端与缆线通孔入口端齐平,第二导线管32的出线端超出缆线通孔出口向第三安装板10方向延伸,第二导线管32上于铁质层切割机构中的各个切割装置的切割刀片所对应处均开设有供各个切割刀片给进的通道。

第三安装板10的出线孔中设置有与出现恐龙谷同轴设置的第三导线管33,第三导线管33的进线端超出出线孔入口向铁质层切割机构方向延伸,第三导线管33的出线端与出线孔出口齐平。

橡胶层回收机构:包括第一回收盆。底座23上位于第一安装板3与第二安装板20之间设置有第一开口34,第一回收盆设置于第一开口34的下方。

金属层回收机构:包括第二回收盆。底座23上位于第二安装板20与第三安装板10之间设置有第二开口35,第二回收盆设置于第二开口35的下方。

出线机构:包括:一对背向转动的滚筒电机12、第二滚筒电机支架11。为适用于不同口径的电缆线,将第三安装板10上的出线孔设置成长圆形通孔的结构,两个背向转动的滚筒电机12以沿该长圆形通孔结构长度方向间距可调的方式通过第二滚筒电机支架11设置于第三安装板10出线孔的出口侧。

如图4所示的待切割电缆线由外至内依次包括:电缆线橡胶层25、电缆线不锈钢层26、电缆线橡胶层27、电缆线铜皮层28、电缆线线芯29。

通过本实施例对该电缆线进行剥线加工前,首先,通过本实施例中的S型压力传感器9采集刀具在切割该电缆线铁质层时的压力大小,根据目标层的压力大小数值通过升降装置来进行力控,使刀具在剥线时只切割到指定层,不伤及内芯,根据采集到的压力数据在控制系统中设定好切割不锈钢层的压力阈值。

然后,根据电缆线的外径对本实施例中进线机构、橡胶层切割机构、铁质层切割机构、出线机构的口径进行调整:根据电缆线外径调整进线机构中对向转动的滚筒电机1之间的间距。根据电缆线橡胶层25的厚度调整橡胶层切割机构中环形直刀卡盘5上各个直刀的深度。调整铁质层切割机构中第二切割装置、第三切割装置的位置,具体方式为:通过调整调节螺栓18来调整座板17与第二安装板之间的间距,从而实现第二切割的第二切割刀片14装置沿电缆线轴向调节,通过第二刀片驱动机构安装座16在座板17上沿滑槽滑移到目标位置后锁紧固定,从而实现第二切割装置的第二切割刀片14沿电缆线径向调节,第三切割装置的调节方式与第二切割装置调节方式相同。根据电缆线外径调整出线机构中背向转动的滚筒电机12之间的间距。

接下来,通过本实施例对电缆线进行剥线加工:电缆线通过滚筒电机1带动的滚筒13将电缆线压进环形直刀卡盘5,通过可调节的直刀将待切割电缆线的橡胶层25切割成六段,通过橡胶层分离装置24将橡胶层剥离,散落的橡胶层通过底座23上的第一开口34掉入第一回收盆中,之后露出不锈钢层26包裹的电缆线,通过S型压力传感器9收集数据,反馈控制步进电机6带动丝杠7转动,使丝杠滑块8沿丝杠7做垂直方向移动,以控制第一切割装置的第一切割刀片36精准切割不锈钢层26,位于电缆线下方的第二切割装置的第二切割刀片14、第三切割装置的第三切割刀片37进行辅助切割,由于不锈钢层为片状缠绕式附着于电缆线上,经第一切割刀片36、第二切割刀片14、第三切割刀片37三者切割后的不锈钢层26直接从电缆线上脱落,脱落后的不锈钢层26经底座23上的第二开口35落入第二回收盆中,分离了外层橡胶层25、不锈钢层26的电缆线最后通过出线机构的滚筒电机12带动滚筒13将最终成品拉出机器。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。