冷却系统及其操作方法

文献发布时间:2023-06-19 19:00:17

技术领域

本发明提供一种冷却系统及其操作方法,尤指一种包含分离槽且可根据压力及温度而进行控制的冷却系统及其操作方法。

背景技术

于封闭型两相浸没式冷却系统,其热交换器的调控主要是透过蒸气所在的蒸气侧的温度进行控制。藉由将蒸气侧的温度控制在接近室温,使介电蒸气冷凝,降低蒸气侧压力,此外亦可降低蒸气侧内混合气体的介电蒸气的浓度,以减少泄漏量。

为了改善排气及便于开盖维护,目前另有开放型的冷却系统。对于开放型两相浸没式冷却系统而言,介电蒸气需先随管线移动至远方的热交换器后,才会在热交换器内部冷凝,但由于介电液以液态的形式流回到槽体,导致在开放型的设计中,热交换量的增减对槽体内的蒸气侧的介电蒸气浓度与混合气体温度影响不大,因此常根据热交换器的出口温度进行控制。

在开放型两相浸没式系统中,为了维持槽体内的电子组件的温度被控制于预定范围内,须将槽体内的压力控制在接近常压,以避免介电液沸点受压力变化而产生变化。然而,根据热交换器的出口温度,难以控制槽体内压力的变化,因此造成系统操作上的难题。

发明内容

实施例提供一种冷却系统,包含一槽体、一热交换器、一分离槽、一第一管体、一第二管体、一第三管体、一储气装置、一第四管体、一第一阀、一第二阀及一第三阀。所述槽体包含一第一槽体接口,及一第二槽体接口,其中一发热组件置于所述槽体以浸泡于一介电液。所述热交换器包含一第一热交换器接口,及一第二热交换器接口,用以冷凝所述介电液的介电蒸气。所述分离槽包含一第一分离槽接口,一第二分离槽接口,及一第三分离槽接口,用以进行一分离操作。所述第一管体连接于所述第一槽体接口及所述第一热交换器接口之间,用以使所述介电蒸气通过。所述第二管体连接于所述第二热交换器接口及所述第一分离槽接口之间,用以使所述介电液通过。所述第三管体连接于所述第二分离槽接口及所述第二槽体接口之间,用以使所述介电液通过。所述储气装置包含一储气装置接口,用以储存所述介电蒸气。所述第四管体连接于所述储气装置接口及所述第三分离槽接口之间。所述第一阀设置于所述第三分离槽接口。所述第二阀设置于所述第四管体上。所述第三阀设置于所述储气装置接口。

实施例提供一种操作冷却系统的方法,所述冷却系统包含用以浸泡一发热组件于一介电液的一槽体、用以冷凝所述介电液的介电蒸气的一热交换器、一分离槽、一储气装置、连接于所述槽体及所述热交换器之间的一第一管体、连接于所述热交换器及所述分离槽之间的一第二管体、连接于所述分离槽及所述槽体之间的一第三管体、连接于所述储气装置及所述分离槽之间的一第四管体、设置于所述分离槽通往所述储气装置的一分离槽接口的一第一阀、设置于所述第四管体上的一第二阀、设置于所述储气装置的一储气装置接口的一第三阀,所述预定位置位于所述第一阀及所述第三阀之间,所述方法包含当所述槽体的底部的一第一液压高于一第一上限值,且所述分离槽的底部的一第二液压高于一第二上限值,控制所述第一阀、第二阀及所述第三阀以执行一排气操作以将所述介电蒸气排入所述储气装置及/或一外部空间。

附图说明

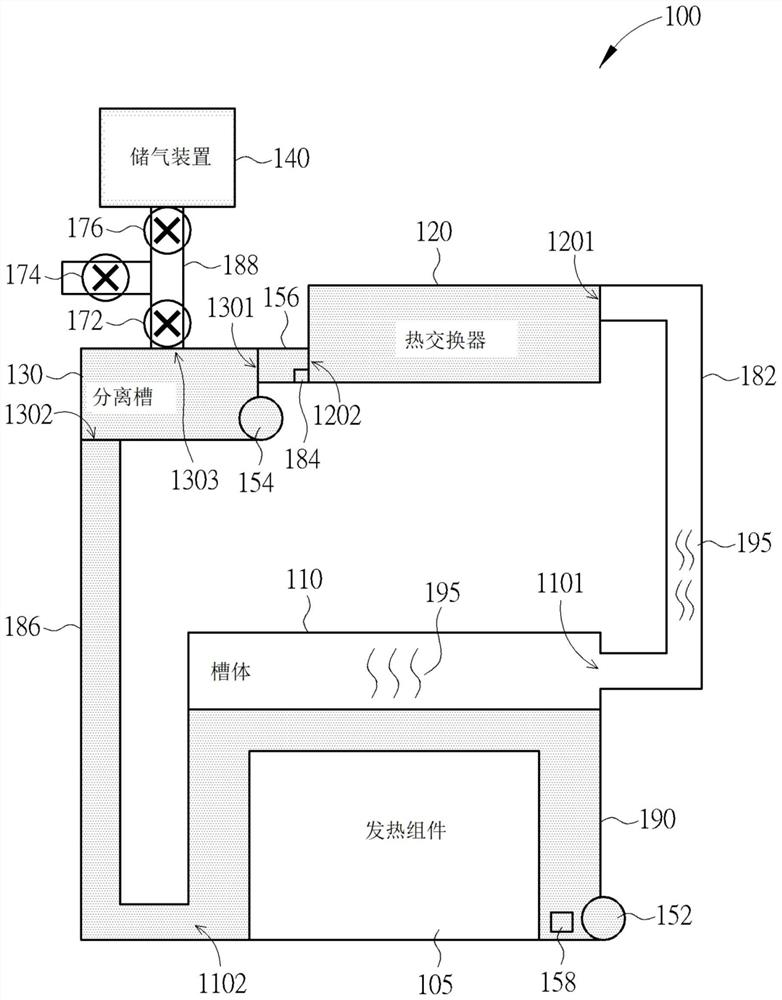

图1为实施例中,冷却系统的示意图。

图2为图1的冷却系统的局部剖面图。

图3为实施例中,图1的冷却系统的操作方法的流程图

图4为实施例中,图3的排气操作的流程图。

图5为实施例中,冷却系统执行吸气操作的流程图。

图6为实施例中,冷却系统执行过压保护操作的流程图。

元件标号说明

100:冷却系统

105:发热组件

110:槽体

1101:第一槽体接口

1102:第二槽体接口

120:热交换器

1201:第一热交换器接口

1202:第二热交换器接口

130:分离槽

1301:第一分离槽接口

1302:第二分离槽接口

1303:第三分离槽接口

1305:隔板

140:储气装置

1401:储气装置接口

152:第一压力计

154:第二压力计

156:第一温度计

158:第二温度计

172:第一阀

174:第二阀

176:第三阀

182:第一管体

184:第二管体

186:第三管体

188:第四管体

190:介电液

195:介电蒸气

400:操作方法

405至496,502至560,605至670,705至780:步骤

Z1:第一区

Z2:第二区

具体实施方式

图1为实施例中,冷却系统100的示意图。冷却系统100包含槽体110、热交换器120、分离槽130、第一管体182、第二管体184、第三管体186、储气装置140、第四管体188、第一阀172、第二阀174及第三阀176。槽体110包含第一槽体接口1101,及第二槽体接口1102,其中发热组件105可置于槽体110以浸泡于介电液190,其中介电液190为冷凝液。热交换器120用以冷凝介电液190的介电蒸气195,且包含第一热交换器接口1201及第二热交换器接口1202。分离槽130用以进行分离操作,且包含第一分离槽接口1301,第二分离槽接口1302,及第三分离槽接口1303,其中分离操作将述于后文。第一管体182连接于第一槽体接口1101及第一热交换器接口1201之间,用以使介电蒸气195通过。第二管体184连接于第二热交换器接口1202及第一分离槽接口1301之间,用以使介电液190通过。第三管体186连接于第二分离槽接口1302及第二槽体接口1102之间,用以使介电液190通过。储气装置140用以储存介电蒸气195,且包含储气装置接口1401。除了介电蒸气195,储气装置140还可储存冷却系统100中的空气,因此储气装置140可储存介电蒸气195及冷却系统100中的空气的混合气体。第四管体188连接于储气装置接口1401及第三分离槽接口1303之间。第一阀172及第三阀176设置于第四管体188的两端,其中第一阀172可设置于第三分离槽接口1303,且第三阀176可设置于储气装置接口1401。第二阀174可设置于第四管体188上,且介于外部空间及冷却系统100的内部之间。

如图1所示,冷却系统100另包含第一压力计152、第二压力计154、第一温度计156及第二温度计158。第一压力计152可设置于槽体110的底部,用以量测介电液190产生的第一液压(本文以P1表示)。第二压力计154可设置于分离槽130的底部较为靠近热交换器120之侧,用以量测介电液190产生的第二液压(本文以P2表示)。第一温度计156可设置于第二热交换器接口1202,用以量测出口温度(本文以Tout表示),第二温度计158可设置于槽体110内,用以量测介电液190的温度(本文以T_tank表示)。

图2为图1的冷却系统100的局部剖面图。如图2所示,分离槽130可另包含隔板1305。隔板1305设置分离槽130的底部且未触及分离槽130的顶部,用以于分离槽130内分隔出第一区Z1及第二区Z2。

第二区Z1的底部相连于第二分离槽接口1302,第二压力计154设置于第一区Z1的底部。分离槽130进行的分离操作可包含介电液190从第一分离槽接口1301流入第一区Z1,当介电液190于第一区Z1的液面高度达到隔板1305的高度时,介电液190可逸流入第二区Z2。

如图1及图2所示,为了控制介电液190及介电蒸气195的流动,可设定各接口的高度,其中第一槽体接口1101的位置高于第二槽体接口1102的位置,第一热交换器接口1201的位置高于第一槽体接口1101的位置,第一热交换器接口1201的位置高于第二热交换器接口1202的位置,第一分离槽接口1301的位置高于第二分离槽接口1302的位置,第三分离槽接口1303的位置高于第二分离槽接口1302的位置,且第二分离槽接口1302的位置高于第二槽体接口1102的位置。

为了避免量测误差,实施例系量测液体所在的液体段的压力。以图1的第一压力计152为例,透过将第一压力计152安装于槽体110的介电液190内,可使第一压力计152的量测膜完全位于介电液190中,以避免因量测膜同时接触蒸气及冷凝液珠而造成的量测误差。

由于槽体110及热交换器120之间具有一段距离,可另设置第二压力计154于热交换器120的出口下游处。相似于第一压力计152,为了避免冷凝液珠对压力量测值的影响,可采取将压力计安装于液体段的设计,以使第二压力计154完全浸泡于介电液190中。为使第二压力计154完全浸泡于介电液190中,可于热交换器120的出口加装分离槽130。分离槽130可为气液分离槽,其内部构造可如图2所示,内部具有隔板1305,以将分离槽130分隔为位于上游且较接近热交换器130的第一区Z1,及位于下游且较接近槽体110的第二区Z1。流出热交换器120的介电液190可先累积第一区Z1,使第二压力计154的量测膜完全浸泡在介电液190中。随着介电液190自热交换器120持续流入分离槽130,第一区Z1的液位将达到隔板1305的高度,此时介电液190可越过隔板1305流入第二区Z2,再透过第三管体186流回槽体110。

为了控制冷却系统100的系统内部的压力,可使用储气装置140、第一阀172至第三阀176及第四管体188所形成的压力控制装置,以进行控制。压力控制装置可安装于第二区Z2的上方,以避免介电液190因液位高度变化而流入压力控制装置的内部,而造成介电液190逸失。

图3为实施例中,图1的冷却系统100的操作方法400的流程图。操作方法400可包含以下步骤:

步骤405:开始;

步骤410:判断第一液压P1是否高于第一上限值(本文以P1_high表示);若是,进入步骤415;若否,进入步骤420;

步骤415:判断第二液压P2是否高于第二上限值(本文以P2_high表示);若是,进入步骤492;若否,进入步骤494;

步骤420:判断第一液压P1是否低于第一下限值(本文以P1_low表示);若是,进入步骤496;若否,进入步骤425;

步骤425:判断第二液压P2是否高于第二上限值P2_high;若是,进入步骤430;若否,进入步骤435;

步骤430:判断出口温度Tout是否高于温度上限值(本文以T_boiling-delta-T1表示);若是,进入步骤494;若否,进入步骤492;

步骤435:判断第二液压P2是否低于第二下限值(本文以P2_low表示);若是,进入步骤496;若否,进入步骤440;

步骤440:判断出口温度Tout是否高于温度上限值T_boiling-delta-T1;若是,进入步骤494;若否,进入步骤445;

步骤445:判断出口温度Tout是否低于温度下限值(本文以T_boiling-delta-T2表示);若是,进入步骤496;若否,进入步骤405;

步骤492:控制第一阀172、第二阀174及第三阀176以执行排气操作(degassing)以将介电蒸气195排入储气装置140及/或外部空间;进入步骤405;

步骤494:调高热交换器120的冷却能力;进入步骤405;及

步骤496:调降热交换器120的冷却能力;进入步骤405。

图3的操作方法400为综合考虑第一压力P1、第二压力P2及热交换器120的出口温度Tout的控制流程。步骤410至425及435可判断第一压力P1及第二压力P2是否在预定范围内,根据实施例,第一压力P1的预定范围可为第一上限值P1_high至第一下限值P1_low的范围,且第二压力P2的预定范围可为第二上限值P2_high至第二下限值P2_low的范围。步骤430、440及445可判断出口温度Tout是否在预定范围内。

根据实施例,出口温度Tout的预定范围可为介电液190的沸点温度的范围,亦即温度上限值T_boiling-delta-T1至温度下限值T_boiling-delta-T2的范围。第一上限值P1_high高于第一下限值P1_low,可表示为P1_high>P1_low。第二上限值P2_high高于第二下限值P2_low,可表示为P2_high>P2_low。温度上限值T_boiling-delta-T1高于温度下限值T_boiling-delta-T2,可表示为T_boiling-delta-T1>T_boiling-delta-T2。

根据实施例,若第一压力P1高于预定范围,且第二压力P2亦高于预定范围(亦即P1>P1_high且P2>P2_high),可判断冷却系统100内的气体量过多,可进行排气。因此,当步骤415的结果为「是」,可进入步骤492的排气流程。

根据实施例,若第一压力P1高于预定范围,且第二压力P2低于第二上限值P2_high(亦即P1>P1_high且P2 根据实施例,若第一压力P1低于预定范围,且第二压力P2亦低于预定范围(亦即P1 如步骤435至445所示,当第一压力P1落在预定范围(亦即P1_high 根据实施例,当第二压力P2高于预定范围,且出口温度Tout亦高于预定范围(亦即P2>P2_high且Tout>T_boiling-delta-T1)时,冷却系统100的热交换量不足,故可进入步骤494以调高冷却能力。 当第二压力P2高于预定范围,且出口温度Tout不高于预定范围时(亦即P2>P2_high且Tout 当第二压力P2及出口温度Tout都低于下限时(亦即P2 当第一压力P1及第二压力P2都在预定范围内时(亦即,P1_high>P1>P1_low,且P2_high>P2>P2_low),冷却系统100内的气体量正常,可透过热交换器120的出口温度Tout以判定是否调整热交换器120的冷却能力。如步骤440及445所示,当出口温度Tout高于上限时(亦即Tout>T_boiling-delta-T1),可调高冷却能力;当出口温度Tout低于下限(亦即Tout>T_boiling-delta-T2),可调降冷却能力;当出口温度Tout落于预定范围内时(亦即T_boiling-delta-T1>T1>T_boiling-delta-T2),热交换器120的冷却能力可不被调整。 步骤492、494及496的每一步骤完成后,可选择性地结束流程或进入步骤405,以再度执行判断及控制。 图4为实施例中,图3的步骤492的排气操作的流程图。如图1、图2及图4所示,排气操作可包含以下步骤: 步骤502:开始; 步骤505:判断槽体110内的介电液190的温度T_tank是否高于预定温度(本文以T_boiling-delta-T3表示);若是,进入步骤510;若否,进入步骤520; 步骤510:判断储气装置140的储气量(本文以Bellow_level表示)是否低于最大值(本文以Max表示);若是,进入步骤530;若否,进入步骤520; 步骤520:开启第一阀172及第二阀174,且关闭第三阀176;进入步骤540; 步骤530:开启第一阀172及第三阀176,且关闭第二阀174; 步骤540:计时一段预定时间,以使气体流动; 步骤550:关闭第一阀172、第二阀174及第三阀176;及 步骤560:结束。 图4的流程中,当第二温度计158所量测的槽体110的介电液190的温度高于略低于介电液190的沸点的预定温度T_boiling-delta-T3时(亦即T_tank>T_boiling-delta-T3),可判断槽体110内的液体温度已稳定,且混合气体为介电蒸气195的浓度较高的状态,为了减少介电液190的逸失,在储气装置140未满(亦即Bellow_level 图5为实施例中,冷却系统100执行吸气操作的流程图。如图5所示,吸气操作可包含以下步骤: 步骤605:开始; 步骤610:判断第一压力P1是否小于预定压力(本文以P_amb表示);若是,进入步骤620;若否,进入步骤660; 步骤620:判断储气装置140的储气量Bellow_level是否大于最小值(本文以Min表示);若是,进入步骤640;若否,进入步骤630; 步骤630:开启第一阀172及第二阀174,且关闭第三阀176;进入步骤650; 步骤640:开启第一阀172及第三阀176,且关闭第二阀174; 步骤650:计时一段预定时间,以使气体流动;进入步骤610; 步骤660:关闭第一阀172、第二阀174及第三阀176;及 步骤670:结束。 根据实施例,冷却系统100于操作中可能处于负压的状况,例如步骤610中,当第一压力P1小于预定压力P_amb时(亦即P1 图6为实施例中,冷却系统100执行过压保护操作的流程图。如图6所示,过压保护操作可包含以下步骤: 步骤705:开始; 步骤710:判断冷却系统100内的压力(本文以P表示)是否小于阈值(本文以P_threshold表示);若是,进入步骤705;若否,进入步骤720; 步骤720:判断槽体110内的介电液190的温度T_tank是否高于预定温度T_boiling-delta-T3;若是,进入步骤730;若否,进入步骤740; 步骤730:判断储气装置140的储气量Bellow_level是否小于最大值Max表示;若是,进入步骤750;若否,进入步骤740; 步骤740:开启第一阀172及第二阀174,且关闭第三阀176;进入步骤760; 步骤750:开启第一阀172及第三阀176,且关闭第二阀174; 步骤760:计时一段预定时间,以使气体流动; 步骤770:判断冷却系统100内的压力P是否小于阈值P_threshold;若是,进入步骤780;若否,进入步骤720;及 步骤780:关闭第一阀172、第二阀174及第三阀176;进入步骤710。 根据实施例,于图6的压力保护操作中,步骤710及770的压力P可为第一压力P1或第二压力P2。当压力P高于阈值P_threshold时(亦即P>P_threshold),可判断冷却系统100内气体量过多,为避免冷却系统100内部压力过大造成损害,可将多余气体排出,故图6的流程与排气操作相似。当槽体110内的液体的温度T_tank已达稳定(即T_tank>T_boiling-delta-T3),步骤730、740及750可根据储气装置140内的可利用空间的多寡,以控制第一阀172、第二阀174及第三阀176的关闭及开启,以选择将气体保存于储气装置140或是排出冷却系统100之外。若槽体110内液体的温度T_tank仍低于预定温度T_boiling-delta-T3,可直接进入步骤740将气体排出。每隔一段时间可确认压力P是否低于阈值P_threshold,并再次如前述根据槽体110的液体温度T_tank及储气装置140内可利用空间的多寡以控制第一阀172至第三阀176。此排气操作可持续操作至压力P低于阈值P_threshold后,再将第一阀172至第三阀176关闭,以隔离冷却系统100的内部及外部。步骤780结束后,可选择性地结束流程,或进入步骤710以继续执行过压保护相关的检查及控制。藉由图6的过压保护操作,可避免高压对冷却系统100造成破坏,且可避免液体沸点上升。 总上,实施例提供的冷却系统100、操作方法400、排气操作、吸气操作及过压保护操作可根据压力及温度,进行适宜的控制,故可有效控制冷却系统100的压力,还可避免沸点变化、过压造成毁损、开盖维修困难等问题,因此对于处理本领域的难题,实有帮助。 本发明的冷却系统及其操作方法可助于服务器及相关装置的冷却,以增进服务器及相关装置的稳定性及可靠度,使服务器及相关装置更适合用于人工智能(ArtificialIntelligence,简称AI)运算,以及边缘运算(Edge Computing),且对于5G服务器、云端服务器、车联网服务器等应用,亦实有帮助。 以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。