一种低品位旋流尾矿制作团球矿的方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及磷化工技术领域,特别涉及一种低品位旋流尾矿制作团球矿的方法。

背景技术

磷矿石的用途较为宽泛,主要用于制取磷肥,也可以用来制造黄磷、磷酸、磷化物及其他磷酸盐类。磷矿以五氧化二磷(P

随着国内对磷资源大量开采,高品位磷矿逐步面临产量下降、品位下降的难题;富矿价格不断上涨;选矿后高品位磷矿粉用于加工其他磷化产品,而经过旋流分离选矿后的不符合要求的低品位磷矿尾矿,含水量大,不易处理,受制于地域或生产能力的限制,大量的低品位磷矿尾矿被堆积或废弃,没有得到很好的利用。在现有技术中,已有将高品位磷矿加工后形成的磷矿粉加工成磷矿粉球团的方法,以将磷矿粉球团用作黄磷生产,现有方法采用膨润土、黏土和水玻璃等作为粘结剂生产团球;使得团球内的磷矿粉含量下降,从而使得制成的团球品位下降;且球团耐热度和强度不够;易在黄磷生产时爆裂,影响生产反应。且现有生产技术中主要是直接采用磷矿粉进行生产,而很少利用选矿后的低品位旋流尾矿。

因此需要研究一种低品位旋流尾矿的制作团球矿方法,以解决旋流尾矿堆积、利用不充分,现有技术制成的团球质量不稳定的问题。

发明内容

针对现有技术不足,本发明解决的技术问题是提供一种低品位旋流尾矿制作团球矿的方法,解决现有旋流后低品位不符合要求的低品位磷矿尾矿堆积废弃,利用利率不高,现有技术制成的团球质量不稳定的问题。

为了解决上述问题,本发明所采用的技术方案是:一种低品位旋流尾矿制作团球矿的方法,包括以下步骤:步骤1:通过旋流分离工艺得到低品位磷矿粉;步骤2:将步骤1得到的磷矿粉进行脱水处理,将含水率降低至12%-18%;步骤3:将步骤2得到的磷矿粉烘干;步骤4:根据生产配方取配料,按按每一百份质量份磷矿粉,添加1-10份磷酸、1-5份黏合剂、1-2份硅石粉或α石膏粉;通过制球机,制得磷矿粉黏合团球矿;步骤5:将步骤4制得的团球矿进行烧结,制得磷矿团球。

本方案产生的有益效果是:将旋流的低品位磷矿制成团球矿,从而通过团球矿提高矿内含磷量,成为高品位磷矿,从而令低品位磷矿充分利用,减少了生产中富矿的使用量,从而减少采矿和选富矿的成本;进而有效降低了磷化产品的生产成本;同时解决了低品位磷矿的堆积问题,减少磷矿资源的浪费;本方案的生产工艺稳定,制得的团球矿的强度800N-1200N,在温度为800-1200°的高温环境内可保持30-60min不爆裂,可稳定反应;我国低品位磷矿含量高,本方案推广应用前景广阔。

进一步,所述步骤3、步骤5均采用黄磷尾气作为燃烧介质燃烧供热。黄磷尾气主要成分为一氧化碳,含量约为75-85%,氢气占比10-15%,甲烷占比4%,通过将黄磷尾气净化后用作燃料,采用黄磷尾气燃烧锅炉分别对磷矿粉烘干,对磷矿团球进行烧结,实现将黄磷尾气的综合利用,相比于单独建设磷矿团球装置和单独的黄磷生产装置布局,能耗降低了11%,有效降低了综合能耗指标。

进一步,所述步骤3的烘干温度为150~1000℃,烘干后磷矿粉含水率控制为≤12%。降低含水量便于后续工艺加工。

进一步,所述步骤4添加的磷酸为萃余酸,磷酸浓度为70%。采用湿法磷酸生产的废酸进行团球生产,提高磷矿团球的品位,并实现了废酸的再利用。

进一步,所述步骤4添加的黏合剂磷酸铝、镁、钠、有机磷高性能黏合剂的一种或几种。

进一步,所述步骤5的烧结温度控制为500℃~1200℃,团球矿烧结后含水率1%~10%。控制烧结温度和烧结含水率,保证成品磷矿团球的强度和热稳定性。

进一步,所述团球矿的粒度为30~50mm。在此粒度范围可很好地混合生产黄磷。

进一步,所述磷矿粉粒度小于等于10mm。便于在团球生产时混合均匀。

进一步,所述步骤4的制球机包括料箱和制球箱,料箱通过滑动连接在料箱中部的滑板分隔成混料箱和回收箱,混料箱位于回收箱上方,混料箱的出料口通过送料管与制球箱的进料口连通;混料箱内设有混料机构,混料机构包括设置在料箱顶部的电机,电机输出轴延伸至混料箱内连接有搅拌轴,搅拌轴通过可拆卸连接有搅拌杆;搅拌轴的上端与混料箱顶部转动连接,搅拌轴的下端可拆卸连接有圆柱凸轮,滑板与圆柱凸轮滑动连接;搅拌杆一端滑动连接有刮板,刮板的长边一侧与混料箱内部贴触,刮板底部与滑板贴触。

1、搅拌杆转动,进而将磷矿粉和辅料混合均匀,其中连接有刮板的搅拌杆在转动时通过刮板将粘附在混合箱侧壁的混合料刮下。

2、在搅拌轴转动同时带动圆柱凸轮转动,由于滑板与料箱侧壁沿竖直方向滑动连接,因此滑板不跟随凸轮转动,通过圆柱凸轮转动带动滑动上下移动;滑板在向上移动时推动刮板跟随滑板向上运动,滑板向下移动时刮板在重量作用下向下移动,从而令刮板跟随滑板沿竖直方向上下往复运动,从而可刮下侧壁不同高度的混料,提高刮板刮除面积。

3、滑板在向下移动时,向下挤压回收箱内的空间,从而将回收箱内的气体通过滑板上的第二单向阀进入混料箱内,同时由于气体进入时对混合箱内的混料产生鼓泡的效果,进而起到混合的效果,从而进一步促进磷矿粉和辅料混合均匀;当滑板向上运动时,压缩混料箱内的空间,混料箱内的气体从混料箱顶部的第三单向阀排出,从而可通过滑板加速混料箱内因磷矿粉和辅料混合时反应产生的CO

进一步,所述制球箱的出料口连接有向下倾斜设置的出料道,出料道末端转动连接有盖板,出料道的底部设有若干回料孔且回料孔处连接有回料道,回料道一端与回收箱的回料口连接,回料口设有仅从物料从回料道进入回收箱的第一单向阀;滑板上设有仅供气体从回收箱流向搅拌箱的第二单向阀;混合箱顶部设有仅供气体从混合箱流向外部的第三单向阀。

当滑板向上移动时,回收箱内的空间变大,产生负压进而通过第一单向阀吸入回料道内的物料和气体,从而使得回料道内气体减少,进而形成负压,通过回料孔吸入在团球矿通过出料道时附带的未成团物料;因成团的团球矿质量较大,在重力作用下滚向出料道的出料门,在重力作用下推开出料门排出。通过滑板的上下的往复运动,形成活塞式的抽取效果,不断地将未成团的物料经过第一单向阀吸附至回收箱内存储。

附图说明

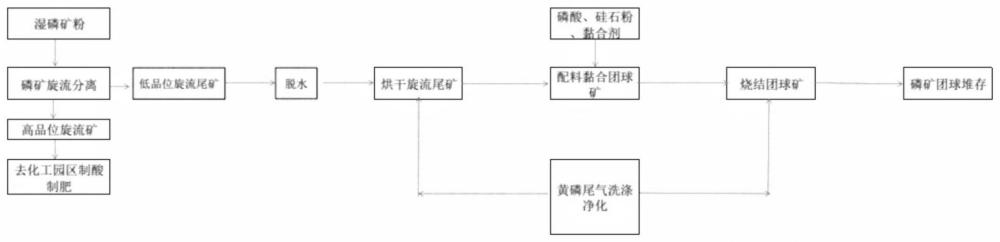

图1为本发明实施例工艺流程图。

图2为本发明制球机示意图。

图3为本发明制球机的压球机构示意图。

具体实施方式

说明书附图中的附图标记包括:料箱1、混料箱11、搅拌杆110、刮板111、第三单向阀112、凸轮113、送料道114、滑板12、第二单向阀121、回收箱13、挡料网131、第三单向阀132、回料道133、制球箱2、出料道21、盖板22、滑道23、电机3.

下面通过具体实施方式进一步详细说明:

实施例1本如附图1所示:将旋流尾矿的低品位磷矿用于生产黄磷,旋流尾矿生产黄磷的指标要求为:成分以质量分数计,P

步骤1:通过旋流分离工艺得到低品位磷矿粉;旋流尾矿的低品位磷矿粉的成分以质量分数计为:P

步骤2:将步骤1得到的磷矿粉进行脱水处理,脱水设备采用压滤机,将磷矿粉含水率降低至15%;

步骤3:将步骤2得到的磷矿粉通过计量输送设备送入烘干机,烘干机的燃烧装置采用黄磷尾气燃烧装置,洗涤净化后黄磷尾气中有效燃烧成份质量分数为95%,控制烘干机内烘干温度为800℃,采用逆流烘干方式,控制烘干后含水率为8%;

步骤4:按百分比质量份添加8份磷酸,磷酸采用萃余酸,磷酸浓度为70%,添加1份硅石粉,添加4份磷酸铝作为黏合剂;通过制球机,制得磷矿粉黏合团球矿;

步骤5:将步骤4制得的团球矿送入烧结机进行烧结,烧结机的燃烧装置采用黄磷尾气燃烧装置,燃烧装置内通入洗涤净化后的黄磷尾气,黄磷尾气中有效燃烧成份质量分数为95%,烧结温度为1100℃,团球矿烧结后含水率为1%,制得磷矿团球,团球矿的粒度为40mm。

制得的团球矿经测试强度为1000N,在温度为1200°的高温环境内可保持50min不爆裂。

按照黄磷生产能源消耗及黄磷尾气利用现状,黄磷生产标准能耗为吨产品黄磷2.8吨标煤;按照单独建设团球矿装置布局,1吨团球矿能耗为0.02871吨标煤,行业内黄磷生产消耗磷矿11.5吨磷矿,生产1吨黄磷消耗团球磷矿所需能耗为0.3302吨标煤。两套装置能耗合计为3.13吨标煤/吨黄磷产品。但两套装置若联建耦合,将烘干机和烧结机的燃烧装置均替换为黄磷燃烧装置,充分利用黄磷尾气,两种产品能耗总和为2.8吨标煤,综合能耗指标降低11%。

步骤4用于制造团球矿的制球机如图2所示,制球机包括料箱1和制球箱2,料箱1通过滑动连接在料箱1中部的滑板12分隔成混料箱11和回收箱13,混料箱11位于回收箱13上方,混料箱11的出料口通过送料管与制球箱2的进料口连通;混料箱11内设有混料机构,混料机构包括设置在料箱1顶部的电机3,电机3输出轴延伸至混料箱11内连接有搅拌轴,搅拌轴通过螺栓固定有搅拌杆110,搅拌杆110沿搅拌轴竖直方向设有多个;搅拌轴的上端与混料箱11顶部转动连接,搅拌轴的下端螺栓固定有圆柱凸轮113,滑板12与圆柱凸轮113滑动连接;多个搅拌杆110中的两个搅拌杆110的一端滑动连接有刮板111,刮板111的长边一侧与混料箱11内部贴触,刮板111底部与滑板12贴触。

如图3所示,制球箱2内采用现有的对辊式压球机构,混合后的物料通过进料口进入两个相对转动的对辊中间,等速相向运转的对辊进行压缩物料的单位成型压力由小变大,在对辊中心线处成型压力达到最大值,物料过该线后,成型压力迅速变小使物料进入脱球状态,顺利脱球,脱球后通过对辊下方设置的弧形滑道23滑落至出料口。

制球箱2的出料口连接有向下倾斜设置的出料道21,出料道21的末端铰接有开有气孔的盖板22,盖板22与出料道21的铰接处设有扭簧,扭簧使得盖板22紧贴出料口的末端,出料道21的底部设有若干回料孔且回料孔处连接有回料道133,回料道133一端与回收箱13的回料口连接,回料口设有仅从物料从回料道133进入回收箱13的第一单向阀;滑板12上设有多个仅供气体从回收箱13流向搅拌箱的第二单向阀121;混合箱顶部设有仅供气体从混合箱流向外部的第三单向阀112;回收箱13上端通过螺钉固定有挡料网131,挡料网131可采用无纺布、孔径小于10mm的金属网板等。通过回料孔、回料道133将未成团的物料回收至回收箱13内。

使用时,按配方取磷矿粉和辅料,并将其放入混料箱11内,启动电机3,电机3转动带动搅拌轴转动,从而令搅拌杆110转动,进而将磷矿粉和辅料混合均匀,其中连接有刮板111的搅拌杆110在转动时通过刮板111将粘附在混合箱侧壁的混合料刮下。在搅拌轴转动同时带动圆柱凸轮113转动,由于滑板12与料箱1侧壁沿竖直方向滑动连接,因此滑板12不跟随凸轮113转动,滑板12沿着圆柱凸轮113的曲线凹槽滑动,从而通过圆柱凸轮113转动带动滑动上下移动;滑板12在向上移动时推动刮板111跟随滑板12向上运动,滑板12向下移动时刮板111在重量作用下向下移动,从而令刮板111跟随滑板12沿竖直方向上下往复运动,从而可刮下侧壁不同高度的混料,提高刮板111刮除面积;混料混合完成后打开混料箱11的送料门,通过送料管送至制球箱2内制球;制球箱2完成制球后球体从出料道21滑落至出料门,从而被收集起来进入下一道加工工序。在制球机制球同时将第二批磷矿粉和辅料放入混料箱11内开始混料。

滑板12在向下移动时,向下挤压回收箱13内的空间,从而将回收箱13内的气体通过滑板12上的第二单向阀121进入混料箱11内,同时由于气体进入时对混合箱内的混料产生鼓泡的效果,进而起到混合的效果,从而进一步促进磷矿粉和辅料混合均匀;当滑板12向上运动时,压缩混料箱11内的空间,混料箱11内的气体从混料箱11顶部的第三单向阀112排出,从而可通过滑板12加速混料箱11内因磷矿粉和辅料混合时反应产生的CO

同时在滑板12向上移动时,回收箱13内的空间变大,产生负压进而通过第一单向阀吸入回料道133内的物料和气体,从而使得回料道133内气体减少,进而形成负压,通过回料孔吸入在团球矿通过出料道21时附带的未成团物料;因成团的团球矿质量较大,在重力作用下滚向出料道21的出料门,在重力作用下推开盖板22排出。通过滑板12的上下的往复运动,不断地将未成团的物料经过第一单向阀吸附至回收箱13内存储;且由于挡料网131的设置,回收箱13内的物料无法通过,因而不会通过第二单向阀121进入混料箱11内。

实施例2本如附图1所示,与实施例1的不同之处在于;

步骤1:通过旋流分离工艺得到低品位磷矿粉,磷矿粉粒度小于8mm;旋流尾矿的低品位磷矿粉的成分以质量分数计为:P

步骤2:将步骤1得到的磷矿粉进行脱水处理,脱水设备采用压滤机,将磷矿粉含水率降低至13%;

步骤3:将步骤2得到的磷矿粉通过计量输送设备送入烘干机,烘干机的燃烧装置采用黄磷尾气燃烧装置,洗涤净化后黄磷尾气中有效燃烧成份质量分数为95%,控制烘干机内烘干温度为850℃,采用逆流烘干方式,控制烘干后含水率为6%;

步骤4:按百分比质量份添加9份磷酸,磷酸采用萃余酸,磷酸浓度为70%;添加3份磷酸镁作为黏合剂,添加2份α石膏粉;通过制球机,制得磷矿粉黏合团球矿;

步骤5:将步骤4制得的团球矿送入烧结机进行烧结,烧结机的燃烧装置采用黄磷尾气燃烧装置,燃烧装置内通入洗涤净化后的黄磷尾气,黄磷尾气中有效燃烧成份质量分数为95%,烧结温度为1150℃,团球矿烧结后含水率为1%,制得磷矿团球,团球矿的粒度为35mm。

制得的团球矿经测试强度为1200N,在温度为1200°的高温环境内可保持60min不爆裂。

实施例3本如附图1所示,与实施例1、实施例2的不同之处在于;

步骤1:通过旋流分离工艺得到低品位磷矿粉;旋流尾矿的低品位磷矿粉的成分以质量分数计为:P

步骤2:将步骤1得到的磷矿粉进行脱水处理,脱水设备采用压滤机,将磷矿粉含水率降低至11%;

步骤3:将步骤2得到的磷矿粉通过计量输送设备送入烘干机,烘干机的燃烧装置采用黄磷尾气燃烧装置,洗涤净化后黄磷尾气中有效燃烧成份质量分数为95%,控制烘干机内烘干温度为700℃,采用逆流烘干方式,控制烘干后含水率为5%;

步骤4:按百分比质量份添加7份磷酸,磷酸采用萃余酸,磷酸浓度为70%、4份磷酸铝作为黏合剂;通过制球机,制得磷矿粉黏合团球矿;

步骤5:将步骤4制得的团球矿送入烧结机进行烧结,烧结机的燃烧装置采用黄磷尾气燃烧装置,燃烧装置内通入洗涤净化后的黄磷尾气,黄磷尾气中有效燃烧成份质量分数为95%,烧结温度为1000℃,团球矿烧结后含水率为1%,制得磷矿团球,团球矿的粒度为45mm。

制得的团球矿经测试强度为1100N,在温度为1100°的高温环境内可保持45min不爆裂。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。