废FCC催化剂微球表面晶化方法和催化剂

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及催化剂制备领域,具体涉及一种废FCC催化剂微球表面晶化方法及由此制备的催化剂。

背景技术

催化裂化(FCC)催化剂是石油加工过程中使用量最大的催化剂之一,随着催化剂的不断循环使用,催化剂的结晶度逐渐降低,石油原油中的金属元素也会不断沉积于催化剂表面,造成催化剂金属中毒,从而致使催化剂的催化裂化活性和选择性大幅下降。因此,催化裂化生产企业需要定期排出大量金属含量高、活性和选择性降低的催化剂,从而形成废FCC催化剂。

废FCC催化剂的产生量巨大,目前,大多采用掩埋的方式对废FCC催化剂进行处理。但是由于废FCC催化剂中含有大量的金属元素,因此,对废FCC催化剂的掩埋给土壤和地下水造成污染。并且,废FCC催化剂中含有大量的硅铝元素,掩埋废弃也会造成严重的资源浪费。

近年来,人们一直致力于研究如何回用废FCC催化剂。现有研究中,对废FCC催化剂的回收一般有两种:一是通过酸洗等手段,回收废FCC催化剂中的有价金属,例如钒、镍等;二是通过粉碎、碱熔等方法,将废催化剂粉碎后回用其中的硅铝成分。

然而,上述方法尽管可以一定程度上回收废FCC催化剂中的有用成分,但是由于废FCC催化剂中的有价金属含量低,回收困难,且酸、碱、能源等消耗较大,同时会产生大量的废液、废渣,会对环境造成进一步污染。回收硅铝等成分时处理过程繁复,经济成本高,不利于生产效率和效益的提高。

因此,亟需一种工艺简单、成本低廉且行之有效的废FCC分子筛的处理方法。

发明内容

本发明的目的是为了克服现有技术存在的废FCC分子筛处理困难的问题,提供一种废FCC催化剂微球表面晶化方法及其制备的催化剂,该处理方法简单高效,在避免废FCC催化剂中的重金属组分的影响的同时,可以将废FCC催化剂重新制备成结晶度高、催化活性强的FCC催化剂。

本发明的发明人考虑到废FCC催化剂本身保留有仍然可用的分子筛结构、含量较高的偏高岭土成分以及部分无定形的氧化铝和二氧化硅成分,因此,一直致力于开发一种在原有废FCC催化剂的分子筛结构不被破坏的情况下,充分利用其中的无定形硅铝源来使废FCC催化剂损失最低、效益最大化的方法。最终发现,可以在废FCC催化剂微球结构上进行表面晶化,并由此完成了本发明。

由此,本发明第一方面提供一种废FCC催化剂微球表面晶化方法,该方法包括以下步骤:

1)在水存在下,将废FCC催化剂与钠源、硅源和导向剂混合,得到晶化浆液;

2)将步骤1)得到的晶化浆液进行晶化,

其中,以摩尔比计,所述晶化浆液的总配比为Na

优选地,以摩尔比计,所述晶化浆液的总配比为Na

优选地,以摩尔比计,所述导向剂的配比为Na

更优选地,以摩尔比计,所述导向剂的配比为Na

优选地,以所述晶化浆液的总量为基准,以Al

更优选地,以Al

优选地,步骤1)中,所述废FCC催化剂与所述水的重量比为1:5-20。

更优选地,步骤1)中,所述废FCC催化剂与所述水的重量比为1:8-12。

优选地,所述钠源为氢氧化钠和/或硅酸钠;更优选地,所述钠源为氢氧化钠。

优选地,所述硅源为硅溶胶、二氧化硅和水玻璃中的一种或多种;更优选地,所述硅源为硅溶胶。

优选地,所述晶化条件包括:晶化温度为90-120℃,晶化时间为12-72h;更优选地,所述晶化条件包括:晶化温度为100-120℃,晶化时间为24-48h。

优选地,所述方法还包括将晶化后的产物进行洗涤、干燥的步骤。

优选地,所述干燥的温度为100-110℃,所述干燥的时间为6-48h。

本发明第二方面提供一种本发明第一方面所述方法制备得到的催化剂。

通过上述技术方案,在保留废FCC催化剂原有结构的同时,可以对废FCC催化剂重新进行晶化,从而在废FCC催化剂微球表面重新生长出分子筛,且该分子筛为Y型分子筛,由此简单有效地获得新的FCC催化剂。

另外,通过在原废FCC催化剂表面实现结晶,将废FCC催化剂表面积累的重金属元素包裹在内部,无需通过复杂的处理方法去除重金属元素,避免重金属元素影响催化剂的催化性能。

该方法操作十分简单,且成本低廉,可以高效环保地对废FCC催化剂实现更新,另外,由此制备的FCC催化性能优异。

附图说明

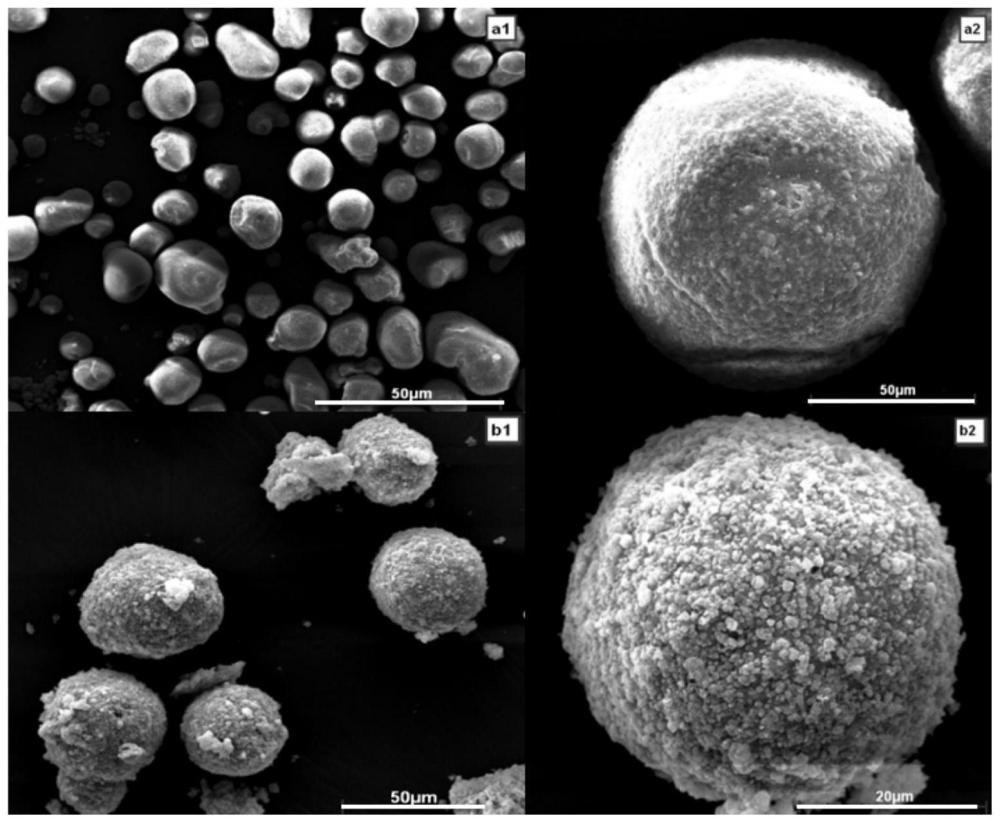

图1是本发明实施例1制备得到的催化剂C1和废FCC催化剂的SEM图片;

图2是本发明实施例1和2制备得到的催化剂C1、C2和废FCC催化剂的XRD图谱。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

本发明第一方面提供一种废FCC催化剂微球表面晶化方法,其中,该方法包括以下步骤:

1)在水存在下,将废FCC催化剂与钠源、硅源和导向剂混合,得到晶化浆液;

2)将步骤1)得到的晶化浆液进行晶化,

其中,所述晶化浆液的总配比为Na

本发明的发明人发现,通过将所述晶化浆液的总配比控制在上述范围,可以保证采用废FCC催化剂仍能制备得到与新FCC催化剂性能接近的催化剂。

本发明中,所述废FCC催化剂可以为来自本领域各种重油固定床反应器催化裂化反应后产生的废FCC催化剂,没有特别的限制。

根据本发明提供的方法,由于废FCC催化剂表面具有氧化铝结构,因此可以以此作为基底,通过导向剂的作用对废FCC催化剂微球表面进行晶化。通过在废FCC催化剂微球表面进行晶化,使得其表面生长出新的分子筛,从而在包裹其表面积累的影响催化性能的重金属的同时,得到新的FCC催化剂,最大程度地还原其催化剂效果。

与现有技术不同地,上述来源的废FCC催化剂不经过研磨等破碎步骤,可以直接采用上述来源的废FCC催化剂进行本发明的表面晶化。优选地,选择颗粒完整的废FCC催化剂来进行表面晶化。

另外,在实际生产中,在催化剂装卸和使用过程中会不可避免地产生磨损,这些磨损并不影响其作为本发明的废FCC催化剂使用,但是,从进一步获取催化产物的优良效果方面来考虑,优选地,选择粒径为20μm以上的废FCC催化剂;更优选地,选择粒径为40μm以上的废FCC催化剂;另外,优选为100μm以下,更优选为90μm以下,更优选为80μm以下,更优选为60μm以下,更进一步优选为55μm以下。

根据本发明的废FCC催化剂微球表面晶化方法,首先,在水的存在下,将废FCC催化剂与钠源、硅源和导向剂混合,得到晶化浆液,之后将所述晶化浆液进行晶化即可。

根据本发明,为便于操作,优选地,首先将水与废FCC催化剂混合,得到水与废FCC催化剂的混合液,之后在该混合液的基础上加入上述钠源、硅源和导向剂,从而得到晶化浆液。

本发明中,在将水与废FCC催化剂混合时,所述水的添加量可以根据废FCC催化剂的重量来决定,例如,所述废FCC催化剂与水的重量比可以为1:5-20;优选地,所述废FCC催化剂与所述水的重量比为1:8-12。通过首先加入上述范围的水,可以使废FCC催化剂充分地分散于混合液中,有利于后续步骤的进行,又可以通过废FCC催化剂与水的混合,洗去废FCC催化剂表面的灰尘等杂质,提高后续表面晶化的效果和最终制备的催化剂的质量。

另外,本发明中,优选地,所述方法还包括在废FCC催化剂使用之前,将其进行清洗的步骤。通过清洗去除废FCC催化剂在长期使用过程中表面和孔道内部的灰尘和杂质,使其更有利于后续晶化步骤的进行。

本发明中,所述清洗可以采用本领域常规的各种清洗方法进行,只要可以实现上述清洗目的即可。例如,可以将废FCC分子筛浸泡于5-10倍体积的水中,浸泡10-60min,之后沥干即可。

本发明中,所述钠源、硅源和导向剂的加入没有特别的限制,可以按照本领域进行分子筛晶化时常规的顺序加入。优选地,首先加入钠源,之后加入硅源,最后加入导向剂。当然,也可以在加入的同时和加入后进行搅拌,使得混合更加充分、均匀。

根据本发明,通过在水的存在下,将废FCC催化剂与钠源、硅源和导向剂混合,得到晶化浆液,使得所述晶化浆液的总配比为Na

本发明中,所述钠源可以为本领域常规的用于晶化合成分子筛的各种钠源,例如可以为氢氧化钠和/或硅酸钠,没有特别的限制。优选地,所述钠源为氢氧化钠,通过选择氢氧化钠,在提供钠的同时,还可以在上述水和废FCC催化剂的水溶液中发挥碱的作用,去除废FCC分子筛表面和孔道内部的部分难溶于水的杂质,进一步提高后续表面晶化的效果和最终制备的催化剂的质量。

本发明中,所述硅源可以为本领域常规的用于晶化合成Y型分子筛的各种硅源,例如,可以为硅溶胶、二氧化硅水玻璃中的一种或多种。优选地,所述硅源为硅溶胶。通过选择硅溶胶作为硅源,可以更好的控制所生成的Y分子筛的结晶度及纯度。

本发明中,所述导向剂可以为本领域常规的用于晶化合成Y型分子筛的各种导向剂,其制备方法也可以采用本领域常规的导向剂制备方法。例如,可以将硅源、铝源、钠源以及水混合得到混合液,并将该混合液在20-40℃下静置老化10-48h而得到,此处,所硅源例如可以为硅溶胶、二氧化硅和水玻璃中的一种或多种;所述铝源可以为铝酸钠和/或硫酸铝;所述钠源例如可以为氢氧化钠和/或硅酸钠。

根据本发明,以摩尔比计,所述导向剂的配比为Na

本发明中,所述导向剂的用量可以为本领域常规晶化合成Y型分子筛的导向剂的用量。例如,以所述晶化浆液的总量为基准,以Al

根据本发明,所述晶化的条件可以为本领域晶化合成Y型分子筛的各种条件,没有特别的限制,例如,所述晶化条件可以包括:晶化温度为90-120℃,晶化时间为12-72h;优选地,所述晶化条件包括:晶化温度为100-120℃,晶化时间为24-48h。

另外,本发明中,所述晶化可以是静置晶化,也可以是动态晶化,为使晶化得到的分子筛更加均匀,优选地,所述晶化采用动态晶化。所述动态晶化是指在晶化过程中,保持晶化浆液处于非静止状态的晶化。所述动态晶化可以在本领域常用于进行动态晶化的各种设备内进行,例如,可以采用均相反应器进行。所述动态晶化的条件包括:转速为0.5-20RPM,优选为0.5-10RPM。

本发明中,所述方法还可以进一步包括将晶化后的产物进行洗涤、干燥等的步骤,所述洗涤干燥等可以采用本领域常规的对晶化后分子筛进行洗涤和干燥等的各种方法进行,没有特别的限制,例如,可以采用去离子水进行洗涤,可以在100-110℃下干燥6-48h等,此处不再赘述。

本发明第二方面提供一种由本发明第一方面所述的方法制备得到的催化剂。

根据本发明,所述催化剂为FCC催化剂,且其表面形成有晶化的Y型分子筛,优选地,所述分子筛为Y型分子筛。

以下将通过实施例对本发明进行详细描述,但本发明不限于以下实施例。

以下实施例中,采用的废FCC催化剂由中国石油化工股份有限公司北京燕山分公司提供,其粒径约为40-50μm左右,废分子筛的Al

以下实施例中,废FCC中Al

以下实施例中,分子筛的晶型通过XRD衍射仪测定(XRD衍射仪购自日本Rikagu公司生产,型号为Smart SE)。

以下实施例中,催化剂的SEM图片通过扫描电子显微镜测得(扫描电子显微镜购自荷兰FEI公司,型号为Quanta 200)。

制备例1:导向剂的制备

以Na

实施例1

1)将31.6g去离子水与3g废FCC催化剂混合并搅拌均匀,得到第一混合液;

2)将9.6g的NaOH加入第一混合液中并搅拌5min,得到第二混合液;

3)向第二混合液中滴加21.6g硅溶胶(购自德州市晶火技术玻璃有限公司,其中SiO

4)向第三混合液中加入6.8g导向剂,搅拌1h,得到晶化浆液,以摩尔比计,所述晶化浆液的总配比为Na

5)将步骤4)所得晶化浆液加入均相反应器,在120℃下晶化24h,均相反应器的转速为5RPM;

6)将晶化后的产物用5倍去离子水进行洗涤后,在100℃下干燥24h,得到催化剂C1。

图1是催化剂C1和废FCC催化剂的SEM图片,其中a1和a2为废FCC催化剂的SEM图片,b1和b2为晶化后的催化剂C1的SEM图片。

由图1可以看出,其在原来废FCC催化剂的表面,生长出了新的分子筛,并呈现均匀包裹状态。

图2是催化剂C1、以下实施例2制备得到的催化剂C2以及废FCC催化剂的XRD图谱(为了便于对比,将上述三种催化剂的XRD图谱置于横坐标对应的同一副图中)。

由图2可以看出,采用本发明的废FCC催化剂微球表面晶化方法,可以使得废FCC表面生长出大量的分子筛,且为Y分子筛。

实施例2

1)将33g去离子水与2.8g废FCC催化剂混合并搅拌均匀,得到第一混合液;

2)将8.3g的NaOH加入第一混合液中并搅拌5min,得到第二混合液;

3)向第二混合液中滴加22.3g硅溶胶并搅拌10min,得到第三混合液;

4)向第三混合液中加入6.3g导向剂,搅拌1h,得到晶化浆液,以摩尔比计,所述晶化浆液的总配比为Na

5)将步骤4)所得晶化浆液加入均相反应器,在110℃下晶化48h,均相反应器的转速为10RPM;

6)将晶化后的产物用5倍去离子水进行洗涤后,在110℃下干燥24h,得到催化剂C2。

实施例3

1)将37g去离子水与4.3g废FCC催化剂混合并搅拌均匀,得到第一混合液;

2)将10.5g的NaOH加入第一混合液中并搅拌5min,得到第二混合液;

3)向第二混合液中滴加24.8g硅溶胶并搅拌10min,得到第三混合液;

4)向第三混合液中加入7.0g导向剂,搅拌1h,得到晶化浆液,以摩尔比计,所述晶化浆液的总配比为Na

5)将步骤4)所得晶化浆液加入均相反应器,在100℃下晶化36h,均相反应器的转速为7RPM;

6)将晶化后的产物用5倍去离子水进行洗涤后,在105℃下干燥30h,得到催化剂C3。

测试例1:结晶度测试

将废FCC催化剂C、相应废FCC催化剂使用之前的新FCC催化剂C0(FCC催化剂C0由中国石油化工股份有限公司北京燕山分公司提供)以及本发明实施例制备的催化剂C1、C2和C3进行结晶度测试,其结果如表1所示。

表1

通过表1的结果可以看出,采用本发明实施例制备得到的催化剂C1-C3中的结晶度能够恢复至与新FCC催化剂类似的水平,证明其具有与新FCC催化剂等同的催化性能。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。