一种锯切设备

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及铝型材加工领域,具体而言,涉及一种锯切设备。

背景技术

随着我国国民经济的提升,人们的物质文化水平也日益见长,建筑业特别是住宅建设的规模越来越大,房屋装修也向着美观实用方向发展,由于铝型材具有抗腐蚀、优良电导率、热导量率、非铁磁性、可成形性和极高的回收性等特点,其在建筑装饰、装潢行业中,已成为不可或缺的材料之一,现阶段在门窗的加工中,用于制作各种隔断,相比钢、铁、木材等材料铝型材显得更轻便和美观,深受广大用户的喜爱,铝型材在加工过程中会用到铝型材切割机对其进行加工。

公告号为CN104174921B的中国专利公开了一种铝型材切割机,包括有设置于机架内的切割刀盘、电机、滑动底座和设置于机架上表面的铝型材传送装置,电机输出轴上固定安装有切割刀盘,所述切割刀盘的一部分伸出于机架的上表面,所述滑动底座由导杆支承板、导杆和滑座组成,两根导杆两端部由固定在机架内的两块导杆支承板支承固定,滑座与导杆滑动连接,在电机固定板和滑动底座之间还设有角度调整定位装置,所述角度调整定位装置由摆角支承座、Q形转盘法兰、U形微调块组成,Q形转盘法兰与U形微调块均通过螺钉固定安装在摆角支承座的同一侧面上,电机固定板通过螺钉与Q形转盘法兰的另一侧面固定连接,所述摆角支承座中部设有一个圆形通孔,在圆形通孔周围还设有圆弧形螺钉通孔和圆形螺钉通孔,摆角支承座的底部为一个外折的矩形块并固定安装在滑座上,所述Q形转盘法兰由圆环形法兰和转动杆组成,转动杆设置在圆环形法兰外侧径向位置上,圆环形法兰的内圈圆周外突缘嵌入摆角支承座的圆形通孔内并与圆形通孔的内圆周匹配贴合连接,Q形转盘法兰设有一组螺钉通孔与摆角支承座的圆弧形螺钉通孔匹配固定连接,所述U形微调块设有一组螺钉通孔与摆角支承座的圆形螺钉通孔匹配固定连接,Q形转盘法兰的转动杆伸入U形微调块的U形开口之中,转动杆与U形开口之间设有调节间隙,U形开口的两侧壁分别向内装有调节螺栓,所述调节螺栓的末端与Q形转盘法兰的转动杆接触连接。

这种铝型材切割机虽然能够切割铝型材,但是铝型材在切割过程中会产生碎屑,产生的碎屑会掉落到地面上,工作人员切割结束后还要单独对地面上的碎屑进行处理,从而增大工作人员的工作负担。

发明内容

基于此,为了解决铝型材在切割过程中会产生碎屑,产生的碎屑会掉落到地面上,铝型材切割工作结束后工作人员还需单独对地面上的碎屑进行单独处理,从而增大工作人员的工作负担的问题,本发明提供了一种锯切设备,其具体技术方案如下:

一种锯切设备,包括机架、切割装置、限位装置以及收集装置,切割装置、限位装置以及收集装置均设置于机架上,机架用于运输铝型材,切割装置用于切割铝型材,限位装置用于限制铝型材的运输方向,同时限位装置用于确保铝型材在被切割装置切割时不会移动,收集装置设置于切割装置的下方,收集装置用于收集切割装置切割铝型材时产生的碎屑。

上述锯切设备,通过设置有机架、切割装置、限位装置以及收集装置,同时收集装置设置于切割装置的下方,且收集装置用于收集切割装置切割铝型材时产生的碎屑,如此,实现铝型材在切割过程中产生碎屑可进入收集装置,使得工作人员无需再对地面上的碎屑进行单独处理这一步骤,减轻了工作人员的工作负担。

进一步地,切割装置包括驱动电机以及切割机构,机架设有缺口,驱动电机与切割机构驱动连接,驱动电机驱动切割机构在缺口处进行往复运动。

进一步地,切割装置还包括滑轨,滑轨与切割机构滑动连接。

进一步地,限位装置包括固定机构,固定机构包括驱动端以及升降端,升降端与驱动端驱动连接。

进一步地,升降端的数量为两个,两个升降端分别设置于切割机构两侧,两个升降端均通过驱动端与铝型材连接。

进一步地,限位装置还包括调节端以及卡位端,机架设有卡位块,调节端以及卡位端沿铝型材的运输方向设置,卡位端与卡位块配合形成夹持空间,夹持空间用于夹持固定铝型材,调节端用于调节铝型材的空间位置。

进一步地,调节端设有气缸以及调节头,调节头一端与气缸驱动连接,调节头另一端与铝型材连接。

进一步地,本发明锯切设备还包括下料装置,下料装置设置于机架上。

进一步地,下料装置与切割装置通讯连接。

进一步地,机架设有限位滑板和滑杆,滑杆沿铝型材的运输方向设置,限位滑板一端与滑杆滑动连接,限位滑板另一端与铝型材连接。

附图说明

从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

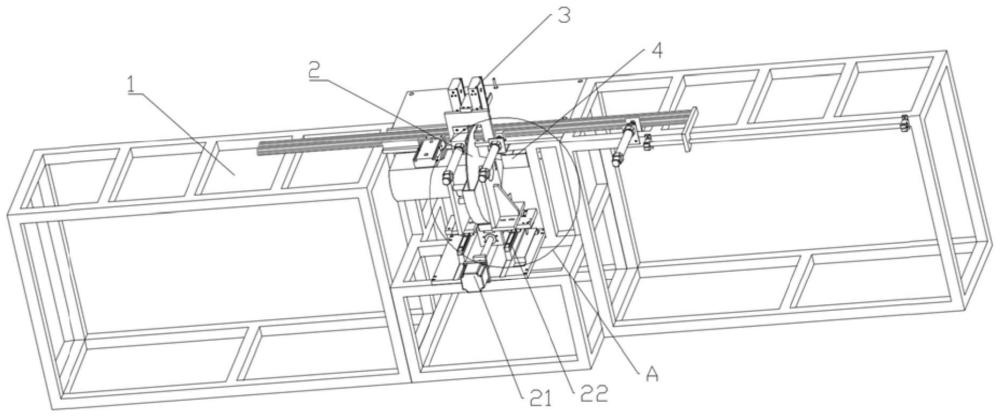

图1是本发明一实施例的锯切设备的结构示意图;

图2是本发明图1的A部的结构放大示意图;

图3是本发明一实施例的锯切设备的结构俯视示意图;

图4是本发明图3的B部的结构放大示意图;

图5是本发明一实施例的锯切设备的内部结构示意图;

图6是本发明一实施例的锯切设备的下工位处结构示意图。

附图标记说明:

1、机架;11、缺口;12、限位滑板;13、滑杆;14、卡位块;2、切割装置;21、驱动电机;22、滑轨;23、切割机构;231、切割罩;232、切割刀;3、限位装置;31、固定机构;311、驱动端;312、升降端;32、调节端;321、气缸;322、调节头;33、卡位端;331、夹持空间;4、收集装置;41、收集器;411、导槽;42、收集机构;5、下料装置。

具体实施方式

为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本发明中“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。

如图1所示,本发明一实施例中的一种锯切设备,包括机架1、切割装置2、限位装置3以及收集装置4,切割装置2、限位装置3以及收集装置4均设置于机架1上,机架1用于运输铝型材,切割装置2用于切割铝型材,限位装置3用于限制铝型材的运输方向,同时限位装置3用于确保铝型材在被切割装置2切割时不会移动,收集装置4设置于切割装置2的下方,收集装置4用于收集切割装置2切割铝型材时产生的碎屑。

上述锯切设备,通过设置有机架1、切割装置2、限位装置3以及收集装置4,同时收集装置4设置于切割装置2的下方,且收集装置4用于收集切割装置2切割铝型材时产生的碎屑,如此,实现铝型材在切割过程中产生碎屑可进入收集装置4,使得工作人员无需再对地面上的碎屑进行单独处理这一步骤,减轻了工作人员的工作负担。

如图1、图4以及图5所示,在其中一个实施例中,切割装置2包括驱动电机21以及切割机构23,机架1设有缺口11,驱动电机21与切割机构23驱动连接,驱动电机21驱动切割机构23在缺口11处进行往复运动,如此,通过缺口11,驱动电机21可驱动切割机构23进行切割工序,同时缺口11具有导向作用,确保驱动电机21驱动切割机构23进行切割工序时不会跑偏。

优选地,收集装置4包括收集器41,收集器41设有导槽411,导槽411与缺口11连通,如此,切割机构23对铝型材进行切割时产生的铝屑可落入缺口11处,同时在导槽411的导向作用下,落入收集器41中,进而实现收集装置4可对切割机构23对铝型材切割时产生的铝屑进行收集;同时优选地,收集装置4还包括收集机构42,切割机构23设有切割罩231以及切割刀232,切割罩231套设于切割刀232,收集机构42设置于切割机构23下方,切割罩231与收集机构42连通,如此,切割机构23对铝型材进行切割时产生的铝屑会被切割刀232带到切割罩231中,切割罩231可对铝屑进行收集,同时切割罩231与收集机构42连通,即切割罩231内的铝屑可流通到收集机构42中,实现铝型材在切割过程中产生碎屑可进入收集器41以及收集机构42中,使得工作人员无需再对地面上的碎屑进行单独处理这一步骤,减轻了工作人员的工作负担。

如图1、图2以及图5所示,在其中一个实施例中,切割装置2还包括滑轨22,滑轨22与切割机构23滑动连接,如此,通过滑轨22与切割机构23滑动连接,滑轨22可起导向作用,进一步确保驱动电机21驱动切割机构23进行切割工序时不会跑偏,同时滑轨22可使得驱动电机21驱动切割机构23运动时更加顺利。

如图1以及图5所示,在其中一个实施例中,限位装置3包括固定机构31,固定机构31包括驱动端311以及升降端312,升降端312与驱动端311驱动连接,如此,通过升降端312与驱动端311驱动连接,同时固定机构31配合机架1进行夹持工序,使得固定机构31可固定铝型材,进而使得切割装置2切割铝型材时铝型材不会发现偏移,确保切割装置2切割铝型材的切割工序可正常进行。

如图5所示,在其中一个实施例中,升降端312的数量为两个,两个升降端312分别设置于切割机构23两侧,两个升降端312均通过驱动端311与铝型材连接,如此,可使得当切割机构23切割工序完成后,固定机构31依然可固定铝型材,确保铝型材完成切割后铝型材不会发生偏移导致铝型材意外碰到切割机构23的切割刃的情况,提高铝型材的成品率。

如图5以及图6所示,在其中一个实施例中,限位装置3还包括调节端32以及卡位端33,机架1设有卡位块14,调节端32以及卡位端33沿铝型材的运输方向设置,卡位端33与卡位块14配合形成夹持空间331,夹持空间331用于夹持固定铝型材,调节端32用于调节铝型材的空间位置,如此,通过卡位端33与卡位块14配合形成夹持空间331,使得铝型材在运输至切割工位后,卡位端33与卡位块14配合形成的夹持空间331可实现对铝型材进行夹持,同时调节端32可调整铝型材的空间位置,进而使得铝型材与切割机构23垂直设置。

如图6所示,在其中一个实施例中,调节端32设有气缸321以及调节头322,调节头322一端与气缸321驱动连接,调节头322另一端与铝型材连接,如此,气缸321可驱动调节头322进而带动铝型材进行移动,进而使得调节端32可调整铝型材的空间位置,即通过调节端32,可使得铝型材与切割机构23垂直设置。

如图1以及图3所示,在其中一个实施例中,本发明锯切设备还包括下料装置5,下料装置5设置于机架1上,下料装置5与切割装置2通讯连接,如此,当切割装置2对铝型材的切割工序完成后可发出完成信号,下料装置5可接收完成信号同时进行下料工序,优选地,下料装置5设置于机架1的下工位处,即下料装置5可将已经完成切割工序的铝型材推动至下料区。

如图3以及图6所示,在其中一个实施例中,机架1设有限位滑板12和滑杆13,滑杆13沿铝型材的运输方向设置,限位滑板12一端与滑杆13滑动连接,限位滑板12另一端与铝型材连接,如此,通过限位滑板12可限定铝型材从切割机构23至限位滑板12的长度,即可通过限位滑板12与滑杆13滑动连接进而对铝型材的切割长度进行限定。

本发明工作原理:

将铝型材放置于机架1上,机架1输送铝型材,通过限位滑板12一端可与滑杆13滑动连接,限位滑板12另一端可与铝型材连接,实现可调节限位滑板12的位置,进而使得铝型材的切割长度可通过限位滑板12的位置进行限定,当铝型材的切割长度确定后,限位装置3开始工作,驱动端311驱动升降端312进行升降同时配合机架1对铝型材进行夹持工序,两个升降端312配合机架1同时对铝型材进行夹持,与此同时,通过卡位端33与卡位块14配合形成夹持空间331,实现卡位端33与卡位块14可对铝型材,同时气缸321驱动调节头322使得铝型材的空间位置可被调节,进而使得铝型材与切割机构23垂直设置,接着切割装置2开始工作,驱动电机21驱动切割机构23在缺口11处进行移动,使得切割机构23可对铝型材进行切割工序,切割机构23对铝型材进行切割工序时产生的碎屑可落入缺口11处,同时在导槽411的导向作用下,落入收集器41中;切割机构23对铝型材进行切割时产生的部分铝屑会被切割刀232带到切割罩231中,切割罩231对铝屑进行收集,同时切割罩231与收集机构42连通,即切割罩231内的铝屑可流通到收集机构42中;切割机构23对铝型材完成切割工序后,驱动电机21驱动切割机构23复位,同时驱动端311驱动升降端312复位,即两个升降端312解除对铝型材的夹持,卡位端33与卡位块14解除对铝型材的夹持,通过下料装置5与切割装置2通讯连接,当切割装置2完成复位工序后,位于机架1的下工位处的下料装置5将已经完成切割工序的铝型材推动至下料区。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。