一种浮法玻璃熔窑利用氢能燃烧的燃料控制系统及方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及热工行业氢能燃料应用技术领域,具体涉及一种浮法玻璃熔窑利用氢能燃烧的燃料控制系统及方法。

背景技术

采取更加有力的政策和措施,为此制定了相应的碳排放与控制的技术路线图。关于排放二氧化碳总量与去除环境(大气)中存在的二氧化碳总量相等,从而达到二氧化碳净零的排放状态。除了积极发展太阳能、风能、氢能等清洁能源外,我国制造业也面临非常重大的挑战与发展机遇。

玻璃行业是耗能和碳排放重点行业,其使用的燃料种类主要有天然气、重油、发生炉煤气与石油焦粉等。以上化石燃料燃烧时,在释放大量热量的同时,会产生大量的CO

世界许多国家已经逐步开展天然气的掺氢研究。荷兰于2008年将风电制氢掺入当地天然气管网,到2010年年平均氢气掺入体积分数达到12%。日本三菱日立动力系统有限公司将掺氢天然气通入大型燃烧汽轮机中进行测试。与单纯燃烧天然气相比,CO

目前,国内外已经提出,在玻璃熔窑中利用氢能(燃料掺氢)燃烧的方式,以降低玻璃制备过程中对化石燃料的依赖。氢能作为理想高效的二次能源,如何使用氢气取代天然气为玻璃企业生产提供动力,使玻璃熔窑以极低的碳排放量运行。

浮法玻璃熔窑熔化传热主要靠辐射传热,火焰辐射传热能力取决于火焰的亮度,而火焰亮度取决于燃料燃烧过程中碳微粒的数量多少,掺氢天然气的碳氢质量比随着掺氢比例的增加越来越小。掺氢天然气随着掺氢比例的增加,助燃空气量降低,导致氢与氧的相互扩散速度加快,燃烧速度比纯天然气燃烧速度快。

在浮法玻璃的熔化过程中,配合料采用还原性硫澄清技术,使用芒硝+碳粉作为澄清剂,碳粉的环氧性保护可以防止芒硝过早分解,同时还需要在沿浮法玻璃熔窑的长度方向上严格控制窑内的气氛分布,以确保芒硝在高温分解、泡沫区的位置、玻璃液表面的黏度控制及微小气泡的排出。

现有技术的掺氢天然气在浮法玻璃熔窑内燃烧时,只能够形成较强的氧化气氛,很难有CO残留,形成高温缺氧的环境,导致燃烧后火焰的气氛难以控制,无法依据浮法玻璃的实际生产要求满足生产工艺要求。

现有技术的浮法玻璃熔窑中,根据燃烧器的位置布置,可以分为:(1)底烧式——燃烧器布置在小炉喷出口的正下部,实现助燃空气覆盖在燃料的上部进行垂直方向上混合燃烧的方式;(2)侧烧式——燃烧器布置在小炉喷出口侧墙的两边,实现助燃空气与燃料进行水平方向混合燃烧的方式。无论哪一种燃烧方式,要在浮法玻璃熔窑中利用氢能燃烧实现降低CO

发明内容

本发明要解决的技术问题是:针对现有技术的不足,提供一种能够浮法玻璃熔窑利用氢能燃烧的燃料控制系统及方法,能够方便、精确的细分调控氢气在天然气中的掺入比例,有效控制浮法玻璃熔制所需要的温度制度、气氛制度等关键工艺参数,实现浮法玻璃熔窑对氢能的有效利用,提高生产效率。

为解决上述技术问题,本发明采用的技术方案是:

一种浮法玻璃熔窑利用氢能燃烧的燃料控制系统,包括主管道1,所述主管道1的输入端连接天然气气源,所述主管道1的输出端分别连接多个二级分支管道的输入端,所述二级分支管道的数量与浮法玻璃熔化的工序数量相适配;

每个二级分支管道的输出端均连接有混气装置,所述混气装置上还连接有氢气管道,所述氢气管道的入口连接氢气气源,所述混气装置的出口均连接有混合燃料管道,所述混气装置内天然气的掺氢比例与所在工序区域的火焰气氛需求相适配。

每个混合燃料管道的输出端分别连接多个三级输出管道的输入端,每个三级输出管道的输出端均连接有对应的熔窑小炉,所述熔窑小炉内的空气过剩系数与所在工序区域的燃烧温度需求相适配,所述熔窑小炉的数量与浮法玻璃熔化的生产规模相适配。

进一步的,所述主管道1中部设有主调节阀2。

进一步的,所述二级分支管道具体包括高温分解区分支管道3、泡沫区分支管道17和澄清均化区分支管道31;所述高温分解区分支管道3与高温分解区混气装置11相连,所述泡沫区分支管道17与泡沫区混气装置25相连,所述澄清均化区分支管道31与澄清均化区混气装置39相连。

进一步的,所述高温分解区分支管道3中部设有分支调节阀一4、分支流量计一5和分支压力表一6;所述泡沫区分支管道17中部设有分支调节阀二18、分支流量计二19和分支压力表二20;所述澄清均化区分支管道31中部设有分支调节阀三32、分支流量计三33和分支压力表三34。

进一步的,所述高温分解区混气装置11上连接有氢气管道一7,所述氢气管道一7中部设有氢气调节阀一8、氢气流量计一9和氢气压力表一10;所述泡沫区混气装置25上连接有氢气管道二21,所述氢气管道二21中部设有氢气调节阀二22、氢气流量计二23和氢气压力表二24;所述澄清均化区混气装置39上连接有氢气管道三35,所述氢气管道三35中部设有氢气调节阀三36、氢气流量计三37和氢气压力表三38。

进一步的,所述高温分解区混气装置11出口连接有高温分解区混合燃料管道12,所述高温分解区混合燃料管道12中部设有混合燃料调节阀一13;所述泡沫区混气装置25出口连接有泡沫区混合燃料管道26,所述泡沫区混合燃料管道26中部设有混合燃料调节阀二27;所述澄清均化区混气装置39出口连接有澄清均化区混合燃料管道40,所述澄清均化区混合燃料管道40中部设有混合燃料调节阀三41。

进一步的,所述高温分解区混合燃料管道12的输出端连接有多个高温分解区输出管道14,所述高温分解区输出管道14中部设有输出调节阀一15和输出压力表一16,所述高温分解区输出管道14的输出端与高温分解区小炉相连;

所述泡沫区混合燃料管道26的输出端连接有多个泡沫区输出管道28,所述泡沫区输出管道28中部设有输出调节阀二29和输出压力表二30,所述泡沫区输出管道28的输出端与泡沫区小炉相连;

所述澄清均化区混合燃料管道40的输出端连接有多个澄清均化区输出管道42,所述澄清均化区输出管道42中部设有输出调节阀三43和输出压力表三44,所述澄清均化区输出管道42的输出端与澄清均化区小炉相连。

基于同一发明构思,本申请还提供了一种浮法玻璃熔窑利用氢能燃烧的燃料控制方法,基于如上所述的燃料控制系统,具体包括如下步骤:

S1,根据浮法玻璃熔化的工序数量,将生产区域分为芒硝高温分解区、泡沫区和澄清均化区;

S2,将天然气主管道通过三个二级分支管道分别引入高温分解区混气装置、泡沫区混气装置和澄清均化区混气装置;

S3,根据高温分解区的火焰气氛需求(具体采用还原焰),通过控制分支调节阀一和氢气调节阀一,调整高温分解区混气装置内燃料的含氢比例(具体为≤10%);

S4,根据泡沫区的火焰气氛需求(具体采用中性焰),通过控制分支调节阀二和氢气调节阀二,调整泡沫区混气装置内燃料的含氢比例(具体为10%~30%);

S5,根据澄清均化区的火焰气氛需求(具体采用强氧化火焰),通过控制分支调节阀三和氢气调节阀三,调整澄清均化区混气装置内燃料的含氢比例(具体为30%~60%);

S6,根据高温分解区的燃烧温度需求,通过控制输出调节阀一,调整高温分解区小炉内的空气过剩系数(具体为≤1.02);

S7,根据泡沫区的燃烧温度需求,通过控制输出调节阀二,调整泡沫区小炉内的空气过剩系数(具体为1.02~1.10);

S8,根据澄清均化区的燃烧温度需求,通过控制输出调节阀三,调整澄清均化区小炉内的空气过剩系数(具体为1.15左右)。

本发明与现有技术相比具有以下主要的优点:

1、本发明通过将燃料系统细分为三级燃料供给组块,通过一级组块控制天然气燃料气源,然后通过二级组块控制燃料掺氢比例,再通过三级组块对进入玻璃熔窑燃烧的燃料进行流量、压力调节控制,能够精准、有效地对玻璃熔窑利用氢能燃烧实现降低CO

2、本发明适用性广泛,为氢能在浮法玻璃熔窑的高效利用提供了具体的技术方案,在以天然气为燃料的浮法玻璃熔窑中,无论是采用底烧方式,还是侧烧方式都可以采用此方案;

3、本发明对浮法玻璃熔制工艺的控制简单有效,氢能的掺入比例可以根据具体的玻璃品种对熔制气氛的要求而灵活改变,实现浮法玻璃熔窑对氢能的有效利用,提高生产效率。

4、本发明利用氢能能够降低天然气的用量,其中掺入氢气的体积比例范围可达0~80%,同时能够实现由燃料燃烧产生的CO

附图说明

图1为本发明实施例中的燃料控制系统示意图;

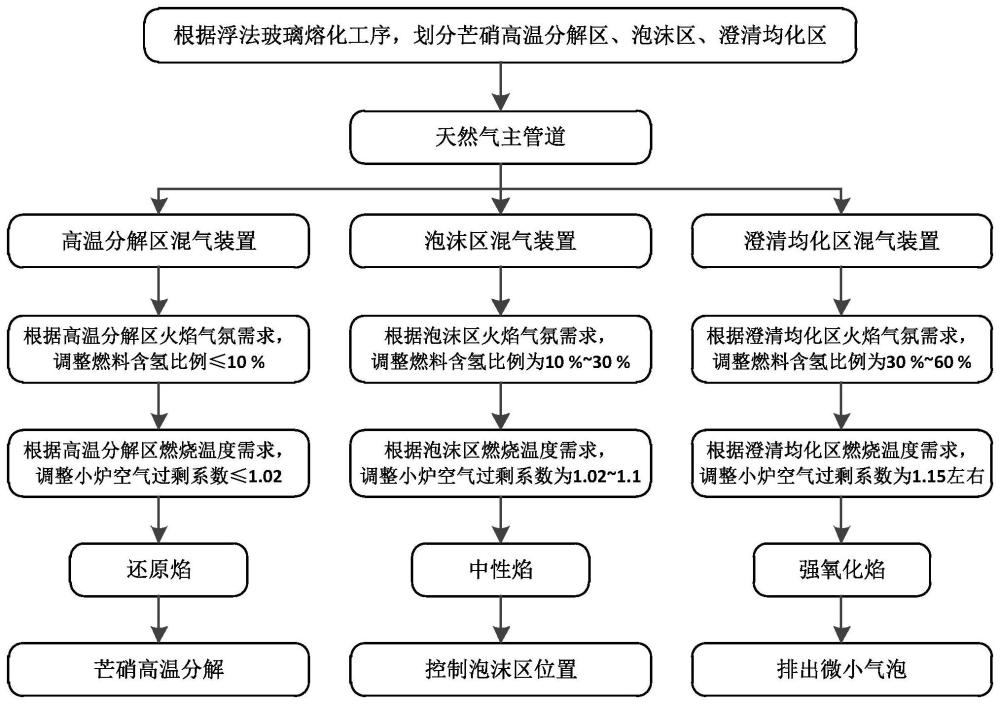

图2为本发明实施例中的燃料控制方法流程图。

图中:1、主管道;2、主调节阀;3、高温分解区分支管道;4、分支调节阀一;5、分支流量计一;6、分支压力表一;7、氢气管道一;8、氢气调节阀一;9、氢气流量计一;10、氢气压力表一;11、高温分解区混气装置;12、高温分解区混合燃料管道;13、混合燃料调节阀一;14、高温分解区输出管道;15、输出调节阀一;16、输出压力表一;17、泡沫区分支管道;18、分支调节阀二;19、分支流量计二;20、分支压力表二;21、氢气管道二;22、氢气调节阀二;23、氢气流量计二;24、氢气压力表二;25、泡沫区混气装置;26、泡沫区混合燃料管道;27、混合燃料调节阀二;28、泡沫区输出管道;29、输出调节阀二;30、输出压力表二;31、澄清均化区分支管道;32、分支调节阀三;33、分支流量计三;34、分支压力表三;35、氢气管道三;36、氢气调节阀三;37、氢气流量计三;38、氢气压力表三;39、澄清均化区混气装置;40、澄清均化区混合燃料管道;41、混合燃料调节阀三;42、澄清均化区输出管道;43、输出调节阀三;44、输出压力表三。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

需要指出,根据实施的需要,可将本申请中描述的各个步骤/部件拆分为更多步骤/部件,也可将两个或多个步骤/部件或者步骤/部件的部分操作组合成新的步骤/部件,以实现本发明的目的。

一、一种浮法玻璃熔窑利用氢能燃烧的燃料控制系统

如图1所示,本发明提供的一种浮法玻璃熔窑利用氢能燃烧的燃料控制系统,依据浮法玻璃熔窑燃料供给系统的特点,在天然气的供给系统输送到熔窑的管路中分成三级组块;每个组块都配有自己的氢能燃料掺入装置,氢能燃料掺入装置的作用是将氢能燃料按比例要求加入到天然气中,形成混合气体;再将掺有氢能燃料的混合气体输送到各小炉进行燃烧。

具体方案为:

(1)将燃烧系统细分为三级燃料供给组块,以天然气为燃料为一级燃料组块,其天然气气源来源于企业内的天然气站,根据浮法玻璃熔窑的生产规模,设计2~4个二级分支组块。

(2)二级分支组块主要包括天气输送管道、调节阀、流量计、压力表、氢气气源输送管道、调节阀、流量计、压力表,以及天然气与氢气的比例掺混装置,经过天然气与氢气的比例掺混的混合气体可以进入三级分支组块。

(3)三级分支组块主要包括经过天然气与氢气的比例掺混的混合气体的输送管道、调节阀、输送到各小炉的输送管道、调节阀、压力表等。在各小炉区域内,依据生产的规模,可设定2~3支燃烧器。

(4)在浮法玻璃生产时,可以依据实际生产需要,进行天然气与氢气的比例控制,即结合浮法玻璃熔窑内玻璃配合料对火焰气氛的要求进行燃料中含氢气量的控制,形成不同含氢气比例的混合燃料。掺氢天然气中氢气的体积比例可以控制在0~80%,可以实现由燃料燃烧产生的CO2排放量降低约0~30%。

本实例在-700t/d的浮法玻璃的熔制过程中,需要严格地控制熔窑中前段1#、2#、3#小炉的气氛为还原焰,以确保芒硝在高温分解;4#、5#小炉是泡沫区,需要中性焰,不能为氧化焰,否则泡沫区会向澄清区移动,造成跑料现象,玻璃板上会出现大量的气泡和结石;6#、7#小炉是澄清、均化区,需要强氧化火焰,降低玻璃液表面的黏度,促进微小气泡的排出。

二、一种浮法玻璃熔窑利用氢能燃烧的燃料控制方法

基于同一发明构思,本申请实施例还提供了一种浮法玻璃熔窑利用氢能燃烧的燃料控制方法,基于如上所述的燃料控制系统,如图2所示,包括如下步骤:

S1,根据浮法玻璃熔化的工序数量,将生产区域分为芒硝高温分解区、泡沫区和澄清均化区;

S2,将天然气主管道通过三个二级分支管道分别引入高温分解区混气装置、泡沫区混气装置和澄清均化区混气装置;

S3,根据高温分解区的火焰气氛需求,通过控制分支调节阀一和氢气调节阀一,调整高温分解区混气装置内燃料的含氢比例;

S4,根据泡沫区的火焰气氛需求,通过控制分支调节阀二和氢气调节阀二,调整泡沫区混气装置内燃料的含氢比例;

S5,根据澄清均化区的火焰气氛需求,通过控制分支调节阀三和氢气调节阀三,调整澄清均化区混气装置内燃料的含氢比例;

S6,根据高温分解区的燃烧温度需求,通过控制输出调节阀一,调整高温分解区小炉内的空气过剩系数;

S7,根据泡沫区的燃烧温度需求,通过控制输出调节阀二,调整泡沫区小炉内的空气过剩系数;

S8,根据澄清均化区的燃烧温度需求,通过控制输出调节阀三,调整澄清均化区小炉内的空气过剩系数。

具体实施时,来自于气站的天然气经过主管道1、调节阀2,分为三支进入二级分支组块:

支路一依次通过管道3、调节阀4、流量计5、压力表6进入混气装置11;与此同时,氢气通过管道7、调节阀8、流量计9、压力表10进入混气装置11,与天然气进行混合;由于需要控制熔窑中前段1#、2#、3#小炉的气氛为还原焰,此分支掺氢天然气燃料中氢气的体积比例控制在10%以内;由气体混合装置11混合好的混合燃料经过管道12、调节阀13进入三级分支组块,经过管道14、调节阀15、压力表16输送到1#、2#、3#小炉;1#、2#、3#小炉所配置的空气过剩系数需要控制在1.02以下。

支路二依次通过管道17、调节阀18、流量计19、压力表20进入混气装置25;与此同时,氢气通过管道21、调节阀22、流量计23、压力表24进入混气装置25,与天然气进行混合。由于4#、5#是泡沫区,为中性焰,此区间也是熔窑的热点区域;此分支掺氢天然气燃料中氢气的体积比例可以控制在10%~30%;由气体混合装置25混合好的混合燃料经过管道26、调节阀27进入三级分支组块,经过管道28、调节阀29、压力表30输送到4#、5#小炉;4#、5#小炉所配置的空气过剩系数需要控制在1.02~1.10。

支路三依次通过管道31、调节阀32、流量计33、压力表34进入混气装置39;与此同时,氢气通过管道35、调节阀36、流量计37、压力表38进入混气装置39,与天然气进行混合;由于6#、7#小炉需要强氧化火焰,玻璃液在此区域澄清;此分支掺氢天然气燃料中氢气的体积比例可以控制在30%~60%;由气体混合装置39混合好的混合燃料经过管道40、调节阀41进入三级分支组块,经过管道42、调节阀43、压力表44输送到6#、7#小炉;6#、7#小炉所配置的空气过剩系数需要控制在1.15左右。

按照此技术实施后,浮法玻璃熔窑烟气中CO

综上所述:

1、本发明通过将燃料系统细分为三级燃料供给组块,通过一级组块控制天然气燃料气源,然后通过二级组块控制燃料掺氢比例,再通过三级组块对进入玻璃熔窑燃烧的燃料进行流量、压力调节控制,能够精准、有效地对玻璃熔窑利用氢能燃烧实现降低CO

2、本发明适用性广泛,为氢能在浮法玻璃熔窑的高效利用提供了具体的技术方案,在以天然气为燃料的浮法玻璃熔窑中,无论是采用底烧方式,还是侧烧方式都可以采用此方案;

3、本发明对浮法玻璃熔制工艺的控制简单有效,氢能的掺入比例可以根据具体的玻璃品种对熔制气氛的要求而灵活改变,实现浮法玻璃熔窑对氢能的有效利用,提高生产效率。

4、本发明利用氢能能够降低天然气的用量,其中掺入氢气的体积比例范围可达0~80%,同时能够实现由燃料燃烧产生的CO

技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。