一种晶棒切磨系统

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及晶棒加工技术领域,尤其是涉及一种晶棒切磨系统。

背景技术

在晶棒加工过程中,需要将圆柱形的晶棒切割成方棒形的晶棒。在晶棒加工过程中,涉及晶棒切割工艺和磨削工艺。在相关技术中,晶棒在切割处理时切割质量不佳,且产生较大的切割损耗,同时整个切割处理的效率低下。同时,在磨削处理时同一套磨削设备需要兼顾平面磨削和倒角磨削两道工序,磨削设备需要在不同具体工艺之间进行切换,工作效率低下。

发明内容

为解决相关技术中存在的上述问题,本申请的目的在于提供一种具有较高工作效率的晶棒切磨系统。

为实现上述目的,本申请提供了一种晶棒切磨系统,用于对晶棒进行切割与磨削处理,其包括底座、旋转台、上下料装置、切割装置、及磨削装置;旋转台设于底座上,旋转台包括旋转轴,旋转轴基本沿上下方向延伸,旋转台能够围绕旋转轴旋转,旋转台的侧面设有基本沿上下方向延伸的夹具;上下料装置至少部分连接至底座的一侧;切割装置至少部分连接至底座上,用于对晶棒进行切割处理;平面磨削装置至少部分连接至底座上,用于对经切割处理后的晶棒进行平面磨削处理;倒角磨削装置至少部分连接至底座上,用于对经过切割处理后的晶棒进行倒角处理;上下料装置、切割装置、平面磨削装置和倒角磨削装置依次围绕旋转台设置;其中,切割装置包括支架及两个基本平行设置的切割单元,支架基本沿上下方向延伸,切割单元沿上下方向滑动连接至支架;切割单元包括第一切割轮、第二切割轮及环状切割线,环状切割线的一部分绕设于第一切割轮,环状切割线的另一部分绕设于第二切割轮。

进一步地,磨削装置为同时具有平面磨削功能和倒角磨削功能的一体式磨削装置。

进一步地,磨削装置包括相互独立设置的平面磨削装置和倒角磨削装置,平面磨削装置的至少部分连接至底座的一侧,平面磨削装置用于对经切割处理后的晶棒进行平面磨削处理,倒角磨削装置的至少部分连接至底座的另一侧,倒角磨削装置用于对经过切割处理后的晶棒进行倒角处理。

进一步地,切割装置还包括两个边皮拾取机构,边皮拾取机构设于支架的顶部且边皮拾取机构能够沿水平方向向支架的两侧移动。

进一步地,边皮拾取机构包括拾取板及夹持组件,拾取板沿上下方向延伸,夹持组件包括能够沿水平方向伸缩的夹持部,夹持部包括向靠近拾取板方向伸出的第一状态和向远离拾取板方向缩回的第二状态。

进一步地,夹具包括上夹头、下夹头及旋转机构,上夹头设置与夹具的顶部,下夹头设于夹具的底部,上夹头与下夹头同轴设置,旋转机构连接至下夹头并驱动下夹头围绕下夹头的轴线旋转。

进一步地,晶棒切磨系统还包括边皮搬运装置,边皮搬运装置设于切割装置的至少一侧,边皮搬运装置用于搬运切割装置在切割晶棒时产生的边皮,边皮搬运装置包括输送机构、设置在输送机构一端的储料机构及在输送机构与储料机构之间移动的边皮盒,输送机构基本沿第一方向延伸,储料机构设于输送机构远离切割装置的一端。

进一步地,输送机构与储料机构之间还设有接驳机构,接驳机构包括第一位置和第二位置,接驳机构能够沿第二方向在第一位置与第二位置之间移动。

进一步地,接驳机构包括第一槽和第二槽,第一槽沿第一方向延伸,第二槽沿第一方向延伸;当接驳机构处于第一位置时,第一槽与输送机构对准;当接驳机构处于第二位置时,第二槽与输送机构对准;接驳机构能够沿第二方向在第一位置与第二位置之间移动。

进一步地,接驳机构还包括沿第二方向延伸的导轨及驱动第一槽和第二槽沿第二方向运动的驱动件。

进一步地,储料机构包括接驳机构处于第二位置时与第一槽对齐的第三槽及接驳机构处于第一位置时与第二槽对齐的第四槽,第三槽沿第一方向延伸,第四槽沿第一方向延伸。

进一步地,输送机构为滚筒输送机构、皮带输送机构或链板输送机构中的一种。

进一步地,上下料装置、切割装置、平面磨削装置和倒角磨削装置依次围绕旋转台设置,边皮搬运装置设于上下料装置与切割装置之间。

进一步地,上下料装置、切割装置、平面磨削装置和倒角磨削装置依次围绕旋转台设置,边皮搬运装置设于切割装置与平面磨削装置之间。

进一步地,平面磨削装置包括精磨组件和粗磨组件,粗磨与精磨组件同轴设置,精磨组件套设在粗磨组件的外侧,磨削机构包括沿第四方向伸出至精磨组件外的第一状态和沿第四方向缩回至精磨组件内的第二状态。

进一步地,切割装置包括两个基本平行设置的切割单元,切割单元包括第一切割轮、第二切割轮及环状切割线,环状切割线的一部分绕设于第一切割轮,环状切割线的另一部分绕设于第二切割轮。

本申请通过在晶棒切磨系统中采用环线切割方式,具有较好的切割质量,同时磨削余量较小,损耗较小,且提高了整个晶棒切磨工艺的效率。

附图说明

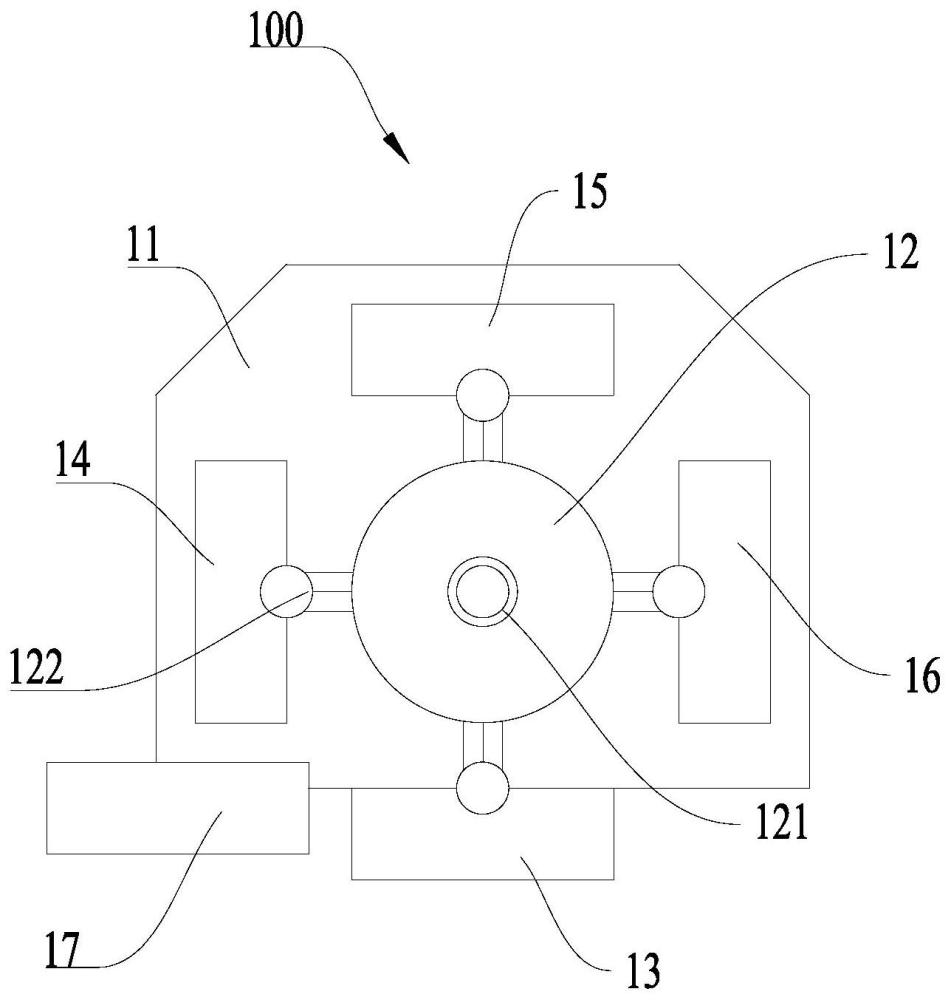

图1为本申请中一种实施方式中晶棒切磨系统的布局示意图;

图2为本申请中一种实施方式中切割装置的一种结构示意图;

图3为本申请中一种实施方式中切割装置的另一种结构示意图

图4为本申请中一种实施方式中切割装置中边皮拾取机构的结构示意图;

图5为本申请中一种实施方式中旋转台的一种结构示意图;

图6为本申请中一种实施方式中边皮搬运装置的一种结构示意图;

图7为本申请中一种实施方式中边皮搬运装置的一种侧视示意图;

图8为本申请中一种实施方式中边皮搬运装置的一种俯视示意图;

图9为本申请中另一种实施方式中晶棒切磨系统的布局示意图;

图10为本申请中一种实施方式中平面磨削装置的一种结构示意图;

图11为本申请中一种实施方式中平面磨削机构的一种结构示意图。

具体实施方式

为了使本领域的人员更好地理解本发明方案,下面将结合本发明实施方式中的附图,对本发明具体实施方式中的技术方案进行清楚、完整地描述。

本申请提供了一种晶棒切磨系统100,晶棒切磨系统100具体可以为如图1所示四工位的晶棒切磨系统100,其具体包括底座11、旋转台12、上下料装置13、切割装置14、平面磨削装置15及倒角磨削装置16。晶棒切磨系统100也可以具体为三工位的晶棒切磨系统100(图未示),其具体包括底座11、旋转台12、上下料装置13、切割装置14及兼具平面磨削功能和倒角磨削功能的一体式磨削装置。

本实施方式以四工位的晶棒切磨系统为例对本申请进行进一步地阐释。旋转台12设于底座11上,具体地旋转台12基本设于底座11的中心位置,旋转台12包括基本沿上下方向延伸的旋转轴121,旋转台12能够围绕旋转轴121进行旋转,旋转台12的侧面设有基本沿上下方向延伸的夹具122,夹具122用于夹持加工中的晶棒200。上下料装置13至少部分连接至底座11的一侧,上下料装置13用于将待加工的晶棒200输送至旋转台12上的夹具122中,同时也将以加工的晶棒200从旋转台12的夹具122中取下。切割装置14用于对晶棒进行切割处理,未加工晶棒大多为圆柱形结构,通过切割装置14对晶棒进行开方切割,使得晶棒在开方切割后截面呈类矩形(包括类正方形),完成开方切割的晶棒整体呈类长方体形(包括类立方体形)。平面磨削装置15对经过开方处理的晶棒进行进一步地加工,对晶棒的侧面进行磨削处理,减少晶棒侧面的瑕疵,使得晶棒的侧面更加光滑。倒角磨削装置16对经过平面磨削处理的晶棒进行进一步地加工,对晶棒进行倒角处理。边皮搬运装置17设于切割装置14的一侧,用于将切割晶棒产生的边皮300搬运至晶棒切磨系统100外。磨削装置设于切割装置14的另一侧,用于打磨切割后的晶棒。

作为一种可选的实施方式,如图2和图3所示,切割装置14包括支架141两个基本平行设置的切割单元142。支架141基本沿上下方向延伸,切割单元142沿上下方向滑动连接至支架141,切割单元142能够沿支架141进行滑动,从而实现对晶棒200的切割处理并在切割后产生边皮300。切割单元142包括第一切割轮1421、第二切割轮1422及环状切割线1423,环状切割线1423的一部分绕设于第一切割轮1421,环状切割线1423的另一部分绕设于第二切割轮1422。本实施方式中,切割装置14采用环线切割的方式进行开方处理,环线切割的方式具有切割质量好及磨削余量小等优点。具体地,切割单元142包括第一切割轮1421、第二切割轮1422及环状切割线1423,环状切割线1423的一部分绕设于第一切割轮1421,环状切割线1423的另一部分绕设于第二切割轮1422,形成本实施方式中的环线切割装置14,实现环线切割。

作为一种可选的实施方式,如图3所示,切割装置14还包括两个设于支架141顶部的边皮拾取机构143,边皮拾取机构143能够沿水平方向向支架141的两侧移动。切割装置14切割晶棒200时,将基本呈圆柱形的晶棒200切割成长方体的晶棒200,切割工艺完成后会产生部分弓形体的边皮300,边皮拾取机构143能够拾取切割后产生的边皮300,并将这些边皮300从切割装置14转移到切割装置14外。由于经切割后产生边皮300位于晶棒200的两侧,因此在切割装置14顶部的两端分别设置边皮拾取机构143,将产生的边皮300通过向支架141两侧输送的方式转移到切割装置14外,两侧的边皮拾取机构143同时移除边皮300,也能够增加切割工艺的效率。

作为一种可选的实施方式,如图3和图4所示,边皮拾取机构143包括拾取板1431及夹持组件1432,拾取板1431沿上下方向延伸,夹持组件1432包括能够沿水平方向伸缩的夹持部1432a,夹持部1432包括向靠近拾取板1431方向伸出的第一状态和向远离拾取板1431方向缩回的第二状态。晶棒200切割后生成的边皮300基本为弓形体,具体而言边皮300的侧边包括一个平面及与平面相对的弧形面。为更好的拾取边皮300,边皮拾取机构143包括用于夹持边皮的平面的拾取板1431和用于夹持边皮的弧形面的夹持组件1432。拾取板1431基本沿上下方向延伸,与切割后产生的边皮300的平面基本平行。夹持组件1432包括能够沿水平方向伸缩的夹持部1432a,夹持部1432a能够和拾取板1431配合夹持边皮300。进一步地,夹持部1432a包括两个呈一定角度的夹持面1432b,夹持面1432b能够更好的匹配边皮300的弧形面。边皮拾取机构143工作时,先将拾取板1431伸入切割后晶棒200与边皮300之间的间隙,然后将夹持组件1432的夹持部1432a伸出,在拾取板1431和夹持组件1432的相互作用下,边皮300被夹紧并在边皮拾取机构143的工作下从切割装置14移出。

作为一种可选的实施方式,如图5所示,夹具122包括上夹头1221、下夹头1222及旋转机构1223,上夹头1221设置与夹具122的顶部,下夹头1222设于夹具122的底部,上夹头1221与下夹头1222同轴设置,旋转机构1223连接至下夹头1222并驱动下夹头1222围绕下夹头1222的轴线旋转。夹具122起到固定晶棒200及在切割和磨削处理时使晶棒200围绕晶棒200自身轴线进行旋转的作用。夹具122中的上夹头1221和下夹头1222固定晶棒200,上夹头1221和下夹头1222分别能够绕其自身的轴线进行旋转,同时上夹头1221和下夹头1222基本同轴设置,保证晶棒200旋转时的同心度。下夹头1222还连接至旋转机构1223,旋转机构1223能够驱动下夹头1222进行旋转,进而实现晶棒200的旋转。

作为一种可选的实施方式,如图6所示,边皮搬运装置17包括输送机构172、储料机构173和边皮盒174。切割装置14中的边皮拾取机构143与边皮班与装置17相互配合,输送切割后产生的边皮300。边皮拾取机构143能够在切割装置14与输送机构172之间移动,边皮拾取机构143能够拾取切割装置14中由切割晶棒200产生的边皮300,并将边皮300搬运至输送机构172中。输送机构172靠近切割装置14设置,输送机构172能够将边皮拾取机构143拾取的边皮300输送至储料机构173中。输送机构172与切割装置14的距离较近,边皮拾取机构143在切割装置14与输送机构172之间往返的时间较短,能够提高边皮拾取机构143的搬运效率。为方便阐述,还如图示出了第一方向101、第二方向102和第三方向103,其中第一方向101为输送机构172延伸的方向,第二方向102为边皮拾取机构143在切割装置14与输送机构172之间移动的方向,以竖直方向为第三方向103,第二方向102垂直于第一方向101,第三方向103垂直于第一方向101和第二方向102所在的平面。储料机构173设于输送机构172远离切割装置14的一端,储料机构173用于接收由输送机构172输送的边皮300。储料机构173也基本沿第一方向101延伸。边皮盒174能够在输送机构172与储料机构173之间移动,边皮盒174在输送机构172上接收并承载由边皮拾取机构143拾取的边皮300,并将边皮300由输送结构运送至储料机构173。晶棒200一次切割完成后会产生两块边皮300,边皮拾取机构143夹紧边皮300后,会先沿第三方向103竖向运动,使边皮300脱离经切割后的晶棒200,再沿第二方向102将边皮300搬运至切割装置14两侧的输送机构172上方,边皮盒174位于输送机构172上。边皮拾取机构143将边皮300搬运至空的边皮盒174上方,在边皮拾取机构143在达到边皮盒174上方后,会根据边皮300的长度下降至合适的位置,随后释放边皮300,完成边皮300的拾取,将边皮300由切割装置14搬运到位于输送机构172的边皮盒174。输送机构172将装满边皮的边皮盒174沿第一方向101输送至储料机构173,以此最终完成边皮的搬运。

作为一种可选的实施方式,如图7所示,边皮搬运装置17还包括接驳机构175。接驳机构175设于输送机构172与储料机构173之间,接驳机构175能够使得输送机构172与储料机构173的不同部分实现连接。接驳机构175能够接收输送机构172输送的装满边皮300的边皮盒174并将装满边皮300的边皮盒174输送至储料机构173,同时接驳机构175还能够接收储料机构173中的空的边皮盒174并将空的边皮盒174输送到输送机构172中用于承接和搬运下一组边皮。

作为一种可选的实施方式,如图7和图8所示,接驳机构175包括第一位置和第二位置,接驳机构175能够沿第二方向102在第一位置与第二位置之间移动。接驳机构175包括第一槽1751和第二槽1752。第一槽1751基本沿第一方向101延伸,第二槽1752也基本沿第一方向101延伸,第一槽1751和第二槽1752基本平行设置。当接驳机构175处于第二位置时,第二槽1752与输送机构172对准;接驳机构175能够沿第二方向102在第一位置与第二位置之间移动。储料机构173包括第三槽1731和第四槽1732。第三槽1731基本沿第一方向101延伸,第三槽1731用于储放装有边皮300的边皮盒174。第四槽1732基本沿第一方向101延伸,第四槽1732用于储放空的边皮盒174。当接驳机构175位于第一位置时,接驳机构175的第一槽1751与输送机构172对准,接驳机构175的第二槽1752与储料机构173的第四槽1732对准,此时接驳机构175的第一槽1751接收由输送机构172输送的装满边皮300的边皮盒174,接驳机构175的第二槽1752接收储料机构173的第四槽1732中的空的边皮盒174。当接驳机构175位于第二位置时,接驳机构175的第一槽1751与储料机构173的第三槽1731对准,接驳机构175的第二槽1752与输送机构172对准,此时接驳机构175的第一槽1751将接收的装满边皮300的边皮盒174输送至储料机构173的第三槽1731中,接驳机构175的第二槽1752将接收的空的边皮盒174输送至输送机构172中。接驳机构175通过沿第二方向102在第一位置与第二位置之间交替移动,使接驳机构175接收输送机构172输送的装满边皮300的边皮盒174将装满边皮300的边皮盒174输送至储料机构173,同时将接收储料机构173中空的边皮盒174并将空的边皮盒174输送至输送机构172以便于搬运下一组偏裨。接驳机构175按照上述过程循环工作,实现边皮300的搬运过程,保证边皮搬运装置17稳定的运行。

作为一种可选的实施方式,如图8所示,接驳机构175还包括导轨1753和驱动件17541。导轨1753设于第一槽1751和第二槽1752的底部,导轨1753沿第二方向102延伸,导轨1753的延伸方向基本与第一槽1751或第二槽1752的延伸方向垂直。导轨1753限定第一槽1751和第二槽1752在沿第二方向102在第一位置与第二位置之间移动时的移动方向和位置。驱动件1754与第一槽1751或第二槽1752相连,用于驱动第一槽1751和第二槽1752沿第二方向102运动。导轨1753和驱动件1754的组合,实现接驳机构175在第一位置和第二位置之间的运动,并且能够限制接驳机构175的运动改,保证接驳机构175稳定运行,提高了接驳机构175的可靠性,进一步保证边皮搬运装置17的可靠性。

作为一种可选的实施方式,输送机构172为滚筒输送机构172、皮带输送机构172或链板输送机构172中的一种。滚筒输送机构172结构简单,可靠性高,具有输送量大,输送速度快等特点。皮带输送机构172结构简单,维修方便。链板输送机构172的输送面平坦光滑,摩擦力小,输送速度准确稳定。实际生产中,可根据需求选用合适的输送机构172。

作为一种可选的实施方式,上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16依次围绕旋转台12设置,边皮搬运装置17设于上下料装置13与切割装置14之间(如图1所示)。本实施方式中为具有四个工位的四工位晶棒切磨一体机,其包括上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16。四个工位可以同时进行工作,能够提高加工效率。旋转台12上设有用于夹持待加工晶棒的夹具122,具体地旋转台12上设有四个夹具122。上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16依次围绕旋转台12设置,使得上述四个装置与旋转台12上的四个夹具122相对应,以此实现四个工位同时进行加工的目的。上下料装置13结构较为简单,所占空间和较小,在上下料装置13与切割装置14之间具有较大的空间,将边皮搬运装置17设于上下料装置13和切割装置14之间,能够保证边皮搬运装置17的设置空间,同时也能保证边皮300搬运工作的顺利进行。

作为一种可选的实施方式,上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16依次围绕旋转台12设置,如图9所示,边皮搬运装置17设于切割装置14与平面磨削装置15之间。本实施方式中为具有四个工位的四工位晶棒切磨一体机,其包括上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16。四个工位可以同时进行工作,能够提高加工效率。旋转台12上设有用于夹持待加工晶棒200的夹具122,具体地旋转台12上设有四个夹具122。上下料装置13、切割装置14、平面磨削装置15和倒角磨削装置16依次围绕旋转台12设置,使得上述四个装置与旋转台12上的四个夹具122相对应,以此实现四个工位同时进行加工的目的。在本实施方式中,为实现晶棒200的流水线加工,旋转台12上夹具122夹持待加工晶棒200时,旋转台12依次由上下料装置13向切割装置14、平面磨削装置15和倒角磨削装置16的顺序转动。将边皮搬运装置17设置在切割装置14和平面磨削装置15之间时,边皮拾取机构143拾取边皮300后也基本沿从切割装置14到平面磨削装置15的方向进行移动。边皮拾取机构143的移动方向与旋转台12的旋转方向基本同向,避免了边皮拾取机构143拾取边皮300并搬运时与旋转台12旋转方向产生干涉的问题,能够降低因边皮拾取机构143携带边皮300运动时干涉旋转台12运动方向而产生危险的概率,保证整个晶棒切磨系统100能够高效安全地运行。

作为一种可选的实施方式,如图10所示,平面磨削装置15包括磨削机构151。如图11所示,磨削机构151包括精磨组件1511和粗磨组件1512,粗磨组件1512与精磨组件1511同轴设置,精磨组件1511套设在粗磨组件1512的外侧,磨削机构包括沿第四方向104伸出至精磨组件1511外的第一状态和沿第四方向104缩回至精磨组件1511内的第二状态。本实施方式中,精磨组件1511和粗磨组件1512一体化设置,精磨组件1511与粗磨组件1512同轴设置,并且精磨组件1511套设在粗磨组件1512的外侧。相对于精磨组件1511,粗磨组件1512可以伸出于精磨组件1511之外。在粗磨处理时,粗磨组件1512的端面伸出于精磨组件1511,进行粗磨处理。在精磨处理时,粗磨组件1512的端面位于精磨组件1511内,粗磨组件1512不会对精磨组件1511的精磨处理产生影响。为了实现上述精磨组件1511和粗磨组件1512位置的相互切换,具体地可以将粗磨组件1512设置为可移动组件,粗磨组件1512受驱动能够沿第一方向101移动,实现磨削机构在精磨处理和粗磨处理之间切换。具体地也可以将精磨组件1511设置为可移动组件,精磨组件1511受驱动能够沿第一方向101移动,实现磨削机构在精磨处理和粗磨处理之间切换。在具体地应用中,可以根据实际的需求选择驱动精磨组件1511还是驱动粗磨组件1512。精磨组件1511和粗磨组件1512在磨削晶棒200时都会产生磨削屑。精磨组件1511采用目数较大的砂轮,精磨组件1511磨削时产生的碎屑颗粒较小。粗磨组件1512采用目数较小的砂轮,粗磨组件1512磨削时产生的碎屑颗粒较大。若粗磨组件1512套设在精磨组件1511的外侧,那么粗磨组件1512在磨削时产生的颗粒较大的碎屑会在重力或冷却水冲刷下进入位于中间的精磨组件1511中,附着于精磨组件1511的砂轮表面,在精磨处理时会造成精磨组件1511受损,甚至在晶棒200表面产生划痕。降低了精磨组件1511的寿命,也会降低精磨处理后晶棒200的质量。此外,粗磨产生的大颗粒碎屑还会进入精磨组件1511和粗磨组件1512之间的间隙,损坏相关的驱动部件。而将精磨组件1511套设在粗磨组件1512外侧,虽然精磨处理时产生的碎屑也会进入位于中间的粗磨组件1512中,但是由于精磨处理产生的碎屑尺寸较小,不会对后续的粗磨处理产生不利影响。同时相较于粗磨产生的大颗粒,精磨产生的小颗粒对精磨组件1511和粗磨组件1512之间结构产生的不利影响也更小,能够延长磨削机构的整体寿命。

作为一种实施方式,如图11所示,磨削机构151中还包括连接至粗磨组件1512并驱动粗磨组件1512沿第四方向104运动的切换组件1513。或者,磨削机构151中还包括连接至精磨组件1511并驱动粗磨组件1512沿第四方向104运动的切换组件1513。如上所述,在具体设置磨削机构151时,可以根据需要设置精磨组件1511为可移动组件,也可以设置粗磨组件1512为可移动组件,设置切换组件1513根据实际设置驱动相应的可移动组件。进一步地,将粗磨组件1512设置为可移动组件,并将切换组件1513连接至粗磨组件1512并驱动粗磨组件1512,能够使得磨削机构151结构更加紧凑,减小磨削机构151的体积等优点。

应当理解的是,对于本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。