一种全自动伺服剖沟机

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及五金制品加工技术领域,具体涉及一种全自动伺服剖沟机。

背景技术

全自动伺服开沟机为五金制品的常用加工设备,其主要用于对金属制品的表面进行开槽。全自动伺服开沟机主要包括机器框架、工作台、工件夹具、工件位移夹具及可移动式刀具。在对金属制品开槽过程中,利用工件夹具配合工作台讲工件夹持固定,通过操作面板设置开槽的相关参数,病启动机器之后,可移动式刀具通过往复平移自动实现在工件表面开槽的过程。此外,在切换开槽位置时,工件夹具会松开,切工件位移夹具将工件加持在工作台上并跟随工作台同步位移。目前,现有全自动伺服开沟机虽然能够实现自动化按照设定的参数对金属制品的表面实现连续式多位置开槽,但在实际应用过程中其至少存在以下问题:

(1)工件的上料过程是依靠人工手动将工件摆放至工作台上,并通过将工件的内端接触至全自动伺服开沟机的限位器上,以确定工件摆放至加工工位上。而人工上料的过程中,工件在拿去和放下过程不仅不便,而且对于类似铝板类的较薄工件极易发生形变。

(2)工件在加工完成之后,其下料过程也是完全依靠人工手动拿去,极为不便。同时,加工产生的碎屑也依靠人工手动清理,导致工件的加工过程变得十分不便,自动化程度较低。

发明内容

为解决上述技术问题,本发明提出一种全自动伺服剖沟机。

本发明的技术方案是这样实现的:

一种全自动伺服剖沟机,包括:

工件位移机构,其包括动力部分和位移部分,动力部分安装在该全自动伺服剖沟机的内部,位移部分呈垂直于全自动伺服剖沟机工作台的长度方向设置;

移动式工件存放机构,其设置在工作台的外侧并与工作台之间形成间隙,其包括台板、设置在台板前侧的用于存放加工完成的工件的工件存放槽、设置在台板上方用于支撑依次堆叠的待加工工件的工件存放板,及设置在台板上并位于间隙内的废屑收集槽;

所述工件存放板呈“”形结构,其底部与台板之间在高度方向间隔设置形成出料通道,工件存放板的后端面与间隙的前端内壁面位于同一竖直面上,且工件放置板的后端面上设置有用于最下方工件离开的条形孔;

其中,所述位移部分设置成在向前位移时推动工作台的加工工位上的加工完成的工件向前经过出料通道并落入工件存放槽内,位移部分设置成在向后位移时先将工件存放板上最下方的待加工的工件送入加工工位上再从该工件的下方返回至初始位置。

进一步地,所述出料通道的高度适配于工件的厚度,且废屑收集槽的槽口延伸至间隙内。

进一步地,所述位移部分在初始位置时位于工作台的后方并与工作台之间呈间隔分布的状态。

进一步地,所述位移部分包括呈前后分布的钩体部分及杆体部分,所述钩体部分包括钩座、钩头和钩弹簧,所述钩座固定设置在杆体部分的前端,钩座的顶部设置有凹槽,钩头滑动设置在凹槽内,钩弹簧设置在钩头与凹槽之间用于为钩头的顶部从凹槽伸出提供弹性力。

进一步地,所述杆体部分包括外杆、内杆、杆弹簧、螺旋槽和驱动块,所述外杆的尾端连接在动力部分的输出端上,所述内杆的尾端自外杆的前端插入至其内部,所述杆弹簧位于外杆内,杆弹簧的前后两端均设置有弹簧座,两个弹簧座分别转动安装在外杆内壁及内杆的尾端上,所述驱动块固定设置在外杆的内壁面,所述螺旋槽开设在内杆的表面,且驱动块位于螺旋槽内与其滑动配合,外杆通过相对于内杆向后位移以驱动内杆旋转至钩头顶端朝下的状态。

进一步地,所述钩座的表面设置成与内杆相适配的圆弧面,所述钩头的底部开设有柱形槽,所述凹槽的内壁面设置有顶端插入至柱形槽内的呈管状的导向体,且所述钩弹簧位于导向体内。

进一步地,所述工作台的上表面设置有与外杆相适配的第一槽,所述第一槽上设置有用于钩头向下转动的弧形槽,且第一槽上设置有用于钩头朝下时向后位移越过工件的第二槽,第二槽的前端与弧形槽连通,所述工件存放板上设置有与钩体相适配并用于钩体位移的第三槽。

进一步地,所述第一槽的前端槽口开设有插槽,所述台板的尾端设置有用于插入至插槽内的插块,且插块的顶部设置有与第一槽相适配的第四槽。

进一步地,所述钩头的前端面的顶部设置有斜面,且斜面的底部高度大于钩座的顶部高度,所述工件存放板的水平部分的顶部高度在钩头朝上时位于斜面范围内。

进一步地,所述工件位移机构至少设置两个,且至少两个杆体部分的尾端共同连接有连接板,所述动力部分为电动伸缩杆,且连接板与电动伸缩杆的伸出端连接。

本发明具有如下有益效果:

1、本发明通过设置工件位移机构及移动式工件存放机构的配合,能够自动实现已加工完成的工件及加工废屑的存放和收集,同时,实现下一个待加工的工件的自动进料至加工工位的功能,解决现有技术中完全依靠人工对逐个工件的上料、下料及清理加工废屑的弊端,自动化程度较高、加工效率更高及降低人工劳动强度。

2、本发明通过依赖于移动式工件存放机构与工作台之间的适配及工件位移机构配合工件存放机构具备的工件位移过程,同步实现了对工作台上加工废屑及已完成加工的工件上的废屑的自动清理和收集,具有结构简单且效果突出的优点。

3、本发明通过依赖于第三槽与钩体部分的设置及结合位移机构上料的过程设置,在钩头部分将工件存放板上最下方工件从出料孔移出的过程中,能够保障到钩头部分始终呈朝上的状态,以抵消工件存放板上其他工件对最下方工件施加的压力,进而防止该过程中钩头部分发生误转动,此外,在工件完全离开工件存放板之后其直接落在内杆上,对内杆施加的轴向力较小,以便于通过杆弹簧即可保持在将工件位移至加工工位的过程中外杆与内杆的相对固定,进一步防止钩头部分误转动,具有结构简单、设计巧妙的优点。

4、本发明上下料的过程中,工件呈平移的过程,上料过程中其底部可被多个杆体部分支撑,下料过程其在工作台与台板上呈平移过程,具有防止工件变形的优点。

附图说明

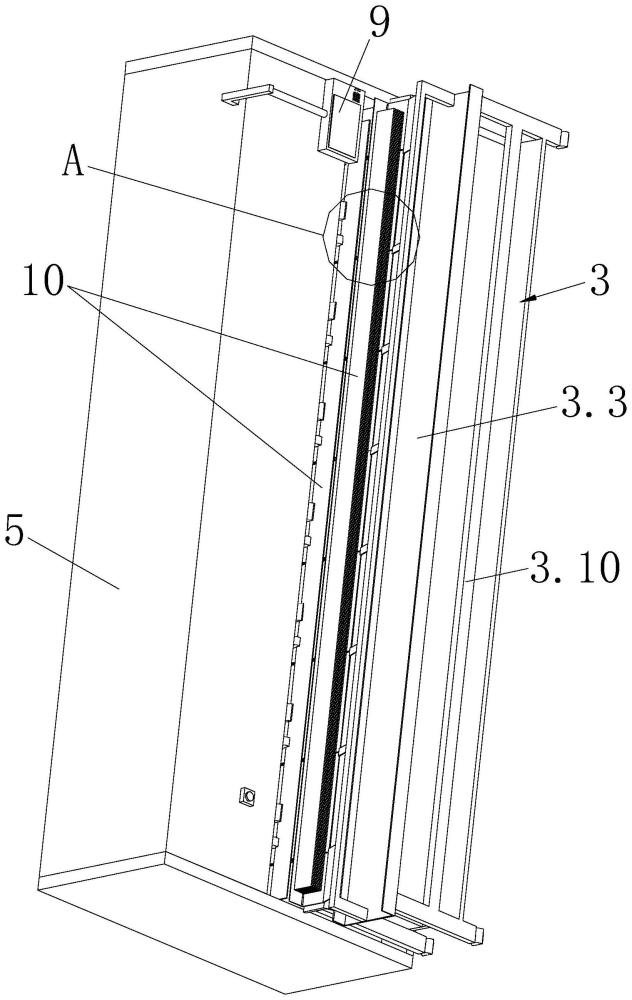

图1是本发明全自动伺服剖沟机加工工件时的示意图;

图2是本发明全自动伺服剖沟机的图1中的A处放大图;

图3是本发明全自动伺服剖沟机的图2中的B处放大图;

图4是本发明全自动伺服剖沟机的图2中的C处放大图;

图5是本发明全自动伺服剖沟机的示意图;

图6是本发明全自动伺服剖沟机的图5中的D处放大图;

图7是本发明全自动伺服剖沟机的图6中的E处放大图;

图8是本发明全自动伺服剖沟机的工件位移机构的示意图;

图9是本发明全自动伺服剖沟机的移动式工件存放机构的示意图;

图10是本发明全自动伺服剖沟机的图9中的F处放大图;

图11是本发明全自动伺服剖沟机的移动式工件存放机构的另一视角图;

图12是本发明全自动伺服剖沟机的图11中的G处放大图;

图13是本发明全自动伺服剖沟机的杆体部分及钩体部分的示意图;

图14是本发明全自动伺服剖沟机的图13的局部剖视图;

图15是本发明全自动伺服剖沟机的图14中的H处放大图;

图16是本发明全自动伺服剖沟机的另一视角图;

图17是本发明全自动伺服剖沟机的图16中的I处放大图;

图18是本发明全自动伺服剖沟机的另一视角图;

图19是本发明全自动伺服剖沟机的图18中的J处放大图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图19所示,本发明提供的全自动伺服剖沟机,主要包括工件10位移机构1和移动式工件10存放机构3,其中,移动式工件10存放机构3的作用是用于存放待加工工件10、加工完成的工件10及收集加工产生的废屑,工件10位移机构1的主要作用是用于将加工完成的工件10自动推送至移动式工件10存放机构3上进行收集,并在返回的过程中自动将移动式工件10存放机构3上存放的待加工工件10中的其中一个工件10输送至该全自动伺服剖沟机的工作台2上的加工位上,以此,实现该全自动伺服剖沟机的自动上下料及自动收集废屑的功能。

工件10位移机构1包括动力部分1.1和位移部分1.2,动力部分1.1安装在该全自动伺服剖沟机的内部,位移部分1.2呈垂直于该全自动伺服剖沟机工作台2的长度方向设置。

全自动伺服剖沟机主要包括机器框架5、设置在机器框架5上的工作台2、安装在机器框架5上并对应于工作台2的后端设置用于下压工件10配合工作台2将工件10夹持的夹具6、设置在机器框架5上用于在夹具6松开之后自动将工件10向后侧拉动以切换开槽区域的工件10内拉夹具7、设置在机器框架5上的行走式刀具8及设置在机器框架5上的操作面板9。

本实施例的动力部分1.1设置在机器框架5内,位移部分1.2在初始状态也位于机器框架5内,且位移部分1.2在将工作台2加工位上的工件10推出进行出料的过程中,其会从机器框架5内向前伸出并越过工作台2至移动式工件10存放机构3上。

移动式工件10存放机构3包括台板3.2、工件10存放槽3.3、工件10存放板3.4和废屑收集槽3.5。移动式工件10存放机构3还包括移动式架体3.10,台板3.2、工件10存放槽3.3、工件10存放板3.4和废屑收集槽3.5均设置在移动式架体3.10上。

台板3.2设置成高度与工作台2的高度相适配,且移动式工件10存放机构3与工作台2的前端之间形成间隙3.1,具体表现为台板3.2与工作台2之间存在间隙3.1。废屑收集槽3.5位于台板3.2的下方且其槽口位于间隙3.1内,使得加工完成的工件10从工作台2上向台板3.2上位移的过程中,将散落在工作台2上的废屑推入间隙3.1内,使得该部分碎屑自动从间隙3.1落入至废屑收集槽3.5中。

工件10存放槽3.3设置在台板3.2的前侧,用于收集加工完成的工件10,其设置成槽口的高度小于台板3.2的高度,加工完成的工件10通过在位移部分1.2的作用下,从工作台2上移动至台板3.2上,然后经过台板3.2后自动落入至工件10存放槽3.3中,实现加工完成的工件10的自动存放功能。

工件10存放板3.4在高度方向位于台板3.2的上方并固定安装在移动式架体3.10上。工件10存放板3.4呈“L”形结构,使得其具有竖直部分和水平部分,水平部分平行与台板3.2设置,竖直部分位于水平部分朝向台板3.2的一侧。待加工的工件10呈依次堆叠的方式放置在水平部分上,竖直部分用于对待加工的工件10的后端面进行限位。

水平部分的底部与台板3.2之间设置有与工件10厚度相适配的出料通道3.6,当加工完成的工件10从工作台2运动至台板3.2上并向工件10存放槽3.3位移时,加工完成的工件10会从出料通道3.6内经过。工件10存放板3.4的后端面与间隙3.1的前端内壁面位于同一竖直面上,且台板3.2的后端面不进入间隙3.1内。此时,在加工完成的工件10从后向前经过出料通道3.6时,残留在加工完成的工件10顶部的废屑被工件10存放板3.4阻挡,使得加工完成的工件10完全进入出料通道3.6时,残留在其顶部的废屑自动落入至废屑收集槽3.5中。

因此,通过结合工件10对间歇、出料通道3.6及废屑收集槽3.5的设置,能够实现在对加工完成的工件10进行出料的过程中,自动实现工作台2上及加工完成的工件10顶部的废屑的自动清理和收集的功能。

工件10放置板的后端面上设置有用于最下方工件10离开的条形孔3.7。具体而言,条形孔3.7开设在工件10放置板的竖直部分的底部。

在本实施例中,位移部分1.2设置成在向前位移时推动工作台2的加工工位2.7上的加工完成的工件10向前经过出料通道3.6并落入工件10存放槽3.3内,以完成加工完成的工件10的自动收集存放,及工作台2顶部和加工完成的工件10顶部的废屑的自动清理和收集。

位移部分1.2还设置成在向后位移时先将工件10存放板3.4上最下方待加工的工件10送入工作台2上的加工工位2.7中,再从该工件10的下方返回至初始位置。

进一步而言,位移部分1.2在初始位置时位于工作台2的后方并与工作台2之间呈间隔分布的状态,此时,位移部分1.2的前端与工作台2后端之间的距离为工件10切换开槽位置时的移动提供空间。

具体地,在本实施例中,位移部分1.2包括呈前后分布的钩体部分1.2.1及杆体部分1.2.2,其中:

钩体部分1.2.1包括钩座1.2.1a、钩头1.2.1b和钩弹簧1.2.1c,钩座1.2.1a设置在杆体部分1.2.2的前端,钩座1.2.1a的顶部设置有凹槽1.2.1d,钩头1.2.1b滑动设置在凹槽1.2.1d内,钩弹簧1.2.1c设置在钩头1.2.1b与凹槽1.2.1d之间用于为钩头1.2.1b的顶部从凹槽1.2.1d伸出提供弹性力。

在初始状态下,钩头1.2.1b在钩弹簧1.2.1c的弹性力作用下呈从凹槽1.2.1d内伸出的状态,此时,钩头1.2.1b的外侧端位于凹槽1.2.1d的外部。在位移部分1.2向前位移时,钩座1.2.1a的前端面会接触到加工工位2.7上已完成加工的工件10,并推动工件10向前位移。

杆体部分1.2.2包括外杆1.2.2a、内杆1.2.2b、杆弹簧1.2.2c、螺旋槽1.2.2d和驱动块1.2.2e。外杆1.2.2a的尾端连接在动力部分1.1的输出端上,内杆1.2.2b的尾端自外杆1.2.2a的前端插入至其内部,杆弹簧1.2.2c位于外杆1.2.2a内,杆弹簧1.2.2c的前后两端均设置有弹簧座1.2.2f,两个弹簧做分别转动安装在外杆1.2.2a内壁及内杆1.2.2b的尾端上,驱动块1.2.2e固定设置在外杆1.2.2a的内壁面上,螺旋槽1.2.2d开设在内杆1.2.2b的表面,且驱动块1.2.2e位于螺旋槽1.2.2d内与其滑动配合,外杆1.2.2a通过相对于内杆1.2.2b向后位移以驱动内杆1.2.2b旋转至钩头1.2.1b呈顶端朝向的状态。

其中,在初始状态下,驱动块1.2.2e位于螺旋槽1.2.2d的最前端位置,在位移部分1.2向前推送加工完成的工件10时,具有保持钩头1.2.1b始终朝上的功能。

在钩头1.2.1b进入进料通道时,钩头1.2.1b通过压缩弹簧进入至凹槽1.2.1d内,并在钩头1.2.1b从进料通道的前端离开后,钩头1.2.1b运动至工件10放置板的前方,此时,钩头1.2.1b在钩弹簧1.2.1c的作用下自动恢复,使得钩头1.2.1b的顶端在高度方向运动至工件10放置板上的最下方工件10的厚度范围内。

在位移部分1.2向后位移返回的过程中,钩头1.2.1b的后端面接触之工件10放置板上的最下方工件10的前端面上,并推动该最下方的工件10从条形孔3.7内向外位移。在该最下方工件10完全离开工件10放置板时,其落入至内杆1.2.2b上并被内杆1.2.2b支撑着继续向工作台2上的加工工位2.7位移。

在上述工件10运动至工作台2上的加工工位2.7的正上方时,工件10的尾端会接触到工作台2上的限位器并被限位器阻挡。在位移部分1.2后续的返回平移过程中,工件10通过钩头1.2.1b对内杆1.2.2b限位,使得外杆1.2.2a会在内杆1.2.2b的外部相对于内杆1.2.2b向后位移。此时,驱动块1.2.2e通过在螺旋槽1.2.2d驱动内杆1.2.2b转动,钩体部分1.2.1会跟随内杆1.2.2b转动至钩头1.2.1b朝下的状态,且驱动块1.2.2e运动至螺旋槽1.2.2d的尾端,杆弹簧1.2.2c被拉伸。

接着,在位移部分1.2继续向后位移的过程中,通过螺旋槽1.2.2d对驱动块1.2.2e的限位,使得外杆1.2.2a会拉动内杆1.2.2b向后平移,此时,钩头1.2.1b朝向的钩体部分1.2.1和内杆1.2.2b会从工件10的下方返回至工作台2的后方。在钩头1.2.1b部分脱离工作台2后,在杆弹簧1.2.2c的作用下,内杆1.2.2b相对于外杆1.2.2a具有向前伸出的过程,杆弹簧1.2.2c复位且内杆1.2.2b在平移的同时转动,使得钩体部分1.2.1恢复至初始状态。

以此,通过杆体部分1.2.2及钩头1.2.1b部分的设置,可使得位移部分1.2能够自动实现对加工完成的工件10的出料及一个待加工的工件10的进料过程。上述的整个过程无需人工干预,由杆体部分1.2.2和钩头1.2.1b部分自动完成,自动化程度较高。

进一步而言,钩座1.2.1a的表面设置成与内杆1.2.2b相适配的圆弧面,此时,使得当钩头1.2.1b转动至朝下的状态时,钩座1.2.1a能够更好的经过加工工位2.7上的工件10的下方。

钩头1.2.1b的底部开设有柱形槽1.2.1e,凹槽1.2.1d的内壁面设置有顶端插入至柱形槽1.2.1e内的呈管状的导向体1.2.1f,且钩弹簧1.2.1c位于导向体1.2.1f内。此时,导向体1.2.1f具有提高钩体部分1.2.1稳定性和强度的作用,同时能够配合钩座1.2.1a和钩头1.2.1b将钩弹簧1.2.1c密封,保障钩体部分1.2.1长期有效的运作。

工作台2的上表面设置有与外杆1.2.2a相适配的第一槽2.1,第一槽2.1上设置有用于钩头1.2.1b向下转动的弧形槽2.2,且第一槽2.1上设置有用于钩头1.2.1b朝向时向后位移越过工件10的第二槽2.3,第二槽2.3的前端与弧形槽2.2连通,工件10存放板3.4上设置有与钩体相适配并用于钩体位移的第三槽2.4。

此时,弧形槽2.2的位置应适配于当待加工工件10与限位器接触时钩头1.2.1b所在的位置。当钩头1.2.1b转动至呈朝下的状态时,其与第二槽2.3正好位于一条直线上。第三槽2.4在工件10存放板3.4上设置成在厚度方向贯穿工件10存放板3.4的状态,且当钩头1.2.1b在第三槽2.4内位移时,钩头1.2.1b的两侧与第三槽2.4的两侧内壁面接触,第三槽2.4在钩头1.2.1b的转动方向具有对钩头1.2.1b的限位作用。

进一步地,第一槽2.1的前端槽口开设有插槽2.5,台板3.2的尾端设置有用于插入至插槽2.5内的插孔,且插孔的顶部设置有与第一槽2.1相适配的第四槽3.9。此时,插孔配合插孔之后,一方面能够将第一槽2.1与第四槽3.9进行校准对位,同时,提高移动式工件10存放机构3整体的稳定性,此外,在工件10从工作台2运动至台板3.2上的过程中,插块3.8将台板3.2与工作台2衔接,保障工件10的有效出料。

更进一步地,钩头1.2.1b的前端面的顶部设置有斜面,且斜面的底部高度大于钩座1.2.1a的顶部高度,使得在初始状态下,钩头1.2.1b与凹槽1.2.1d内侧壁接触的部分为平面。钩座1.2.1a的前端面设置成斜面,且其顶端高度延伸至加工工位2.7上已加工完成的工件10的厚度范围内。

在向前推送加工完成的工件10时,是钩座1.2.1a的前端面直接接触已加工完成的工件10,此时,钩头1.2.1b与凹槽1.2.1d内壁面接触的部分为平面的作用下,可防止钩座1.2.1a变形,提高钩体部分1.2.1整体的稳定性和刚性。

工件10存放板3.4的水平部分的顶部高度在钩头1.2.1b呈朝上状态时位于斜面范围内。此时,当钩体部分1.2.1推送已加工完成的工件10进入出料通道3.6过程中,斜面通过接触到工件10存放板3.4上的最下方工件10的后端面底部产生对钩弹簧1.2.1c的压力,钩头1.2.1b向下位移至该最下方工件10的底部。当钩头1.2.1b运动至该最下方工件10的前方之后,在钩弹簧1.2.1c的作用下钩头1.2.1b自动向上位移恢复至初始高度。

其中,在本实施例中,工件10位移机构1至少设置两个,且至少两个杆体部分1.2.2的尾端共同连接有连接板4,动力部分1.1为电动伸缩杆,且连接板4与电动伸缩杆的伸出端连接。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。