一种铝合金制品自动点胶机

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及铝合金制品生产技术领域,具体为一种铝合金制品自动点胶机。

背景技术

铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用,目前,随着工业制造技术的不断发展,制造技术的不断革新,在房地产市场迅猛发展的大背景下,建筑材料制造行业也得到了有力的发展,尤其在铝合金门窗的需求量大大增加的同时,对其质量的要求也越来越高,铝合金门窗尤其注重防水,在铝型材组装过程中,都需要在接缝处点上防水胶,以便达到防水要求。

目前采用自动点胶机进行点胶的过程中,有的产品在点胶加工时需要经常调整点胶间距,现有的点胶机设有多个点胶头,相邻点胶头之间的间距大多是固定不动,或者是通过螺丝等方式手动调整,手动调整会导致产品所要求点胶间的间距精度无法保证,且产品生产换产时费时费力,生产效率低,且随着点胶的铝合金制品高度不同,点胶头容易碰撞到铝合金制品表面,导致点胶头损坏,造成维修耗时长,影响生产效率的问题。

发明内容

(1)要解决的技术问题

针对现有技术的不足,本发明的目的在于提供一种铝合金制品自动点胶机,通过电动滑轨模组可用于自动调节每个点胶机构的位置,能准确调整点胶机构的位置,调整精度高,避免了人工调整误差大的缺点,且调整过程快速,提高生产效率,通过防护组件用于避免点胶机构在调节位置时,相互之间碰撞损坏。

(2)技术方案

为了解决上述技术问题,本发明提供了这样一种铝合金制品自动点胶机,包括机体,所述机体顶部安装有定位夹持机构,所述机体两侧均通过位移机构安装有移动座,两个所述移动座顶部之间固定连接有安装架,所述安装架前端固定安装有电动滑轨模组,所述电动滑轨模组横向设置,且纵向排列安装有多组,每组所述电动滑轨模组上均安装有点胶机构;

所述点胶机构包括第一安装板、第二安装板和第三安装板,所述第一安装板和第二安装板呈Z型结构,所述第一安装板上安装有点胶头,所述第一安装板底部位于点胶头的两侧均安装有限位件,所述第二安装板位于第一安装板的下方,且所述第二安装板与第一安装板之间安装有缓冲组件,所述第三安装板顶部固定安装有驱动件,所述驱动件的输出端贯穿第三安装板并与第二安装板固定连接,所述第三安装板两侧均安装有防护组件,所述第三安装板与电动滑轨模组上的滑座固定连接。

使用本技术方案的铝合金制品自动点胶机时,将铝合金制品放置到机体顶部,通过定位夹持机构将铝合金制品定位夹持固定,保证铝合金制品固定装夹位置的一致性,保证点胶位置的一致性,通过位移机构带动点胶机构移动,对铝合金制品进行点胶作业,且通过电动滑轨模组可用于自动调节每个点胶机构的位置,能准确调整点胶机构的位置,调整精度高,避免了人工调整误差大的缺点,且调整过程快速,提高生产效率,点胶机构在工作时,通过点胶头连接供胶设备,通过驱动件调节第二安装板的高度,从而调节第一安装板和点胶头的高度,通过第三安装板的内侧竖直安装有滑轨,第二安装板与滑轨滑动连接,提高第二安装板移动的稳定性,将点胶头靠近待点胶的铝合金制品进行点胶,在点胶过程中,通过限位件先接触铝合金制品,保障点胶头与铝合金制品之间的间距,并通过缓冲组件缓和与铝合金制品接触时的瞬间冲击力,以防止点胶头与铝合金制品碰撞损坏,且通过防护组件用于避免点胶机构在调节位置时,相互之间碰撞损坏。

优选地,所述缓冲组件包括固定连接于第二安装板顶部的导向杆,所述导向杆顶端贯穿第一安装板并螺纹连接有限位螺母,所述限位螺母与第一安装板顶端之间且位于导向杆的外侧套设有第一弹簧。

进一步的,所述限位件包括固定连接于第一安装板底部的支撑杆,所述支撑杆底端固定连接有抵接板,所述抵接板底部表面的高度低于点胶头底部的高度。

更进一步的,所述防护组件包括固定连接于第三安装板侧壁上的连接板,所述连接板远离第三安装板的一侧固定连接有套筒,所述套筒内活动插接有移动杆,所述移动杆远离套筒的一端固定连接有橡胶块,所述橡胶块与套筒之间且位于移动杆的外侧套设有第二弹簧。

更进一步的,所述第三安装板两侧的防护组件呈交错设置,所述第三安装板的内侧竖直安装有滑轨,所述第二安装板与滑轨滑动连接。

更进一步的,所述定位夹持机构设置于机体顶部的定位板、移动板、第一夹持板以及第二夹持板,所述定位板由横板和纵板组成,所述横板和纵板呈垂直设置且相交的一端固定连接,所述横板和纵板固定连接于机体顶部,所述移动板设置于横板远离纵板的一侧,所述移动板与纵板平行设置,所述机体上安装有用于驱使移动板向纵板方向移动的驱动组件,所述第一夹持板设置于移动板靠近纵板的一侧,所述第一夹持板与纵板之间安装有复位组件,所述第二夹持板设置于移动板远离横板的一端,所述第二夹持板与横板平行设置,所述第二夹持板与第一夹持板之间设置有联动组件。

更进一步的,所述复位组件包括固定安装于第一夹持板与纵板之间的伸缩杆,所述伸缩杆的外侧套设有第三弹簧,所述复位组件设置有多组。

更进一步的,所述联动组件包括固定连接于第一夹持板靠近移动板一侧的第一齿条、固定安装于移动板顶部的固定板、转动连接于固定板上的转轴、固定连接于转轴底端的齿轮以及固定连接于第二夹持板靠近移动板一侧的第二齿条,所述第一齿条和第二齿条呈垂直交错设置,所述第一齿条和第二齿条均与齿轮相啮合。

更进一步的,所述第二夹持板靠近移动板一侧还固定连接有两根滑移杆,所述移动板内部开设有与滑移杆位置对应的容纳槽,所述滑移杆一端活动插接于容纳槽内部。

更进一步的,所述第一夹持板和纵板的相对面均开设有多个安装槽,所述安装槽内转动连接有转辊,所述转辊部分凸出于外部。

(3)有益效果

与现有技术相比,本发明的有益效果在于:

1、本发明通过电动滑轨模组可用于自动调节每个点胶机构的位置,能准确调整点胶机构的位置,调整精度高,避免了人工调整误差大的缺点,且调整过程快速,提高生产效率。

2、本发明通过在点胶过程中,通过限位件先接触铝合金制品,保障点胶头与铝合金制品之间的间距,并通过缓冲组件缓和与铝合金制品接触时的瞬间冲击力,以防止点胶头与铝合金制品碰撞损坏,且通过防护组件用于避免点胶机构在调节位置时,相互之间碰撞损坏。

3、本发明通过设置的定位夹持机构,在定位夹持固定铝合金制品时,将铝合金制品放置到机体上,并通过将铝合金制品一角贴合在定位板的内侧,然后通过驱动组件驱使移动板向纵板方向移动,带动第一夹持板靠近铝合金制品,在第一夹持板与铝合金制品接触后,通过联动组件控制第二夹持板向铝合金制品方向移动,从而在在定位板、第一夹持板和第二夹持板的作用下实现铝合金制品定位夹持固定,保证铝合金制品固定装夹位置的一致性。

附图说明

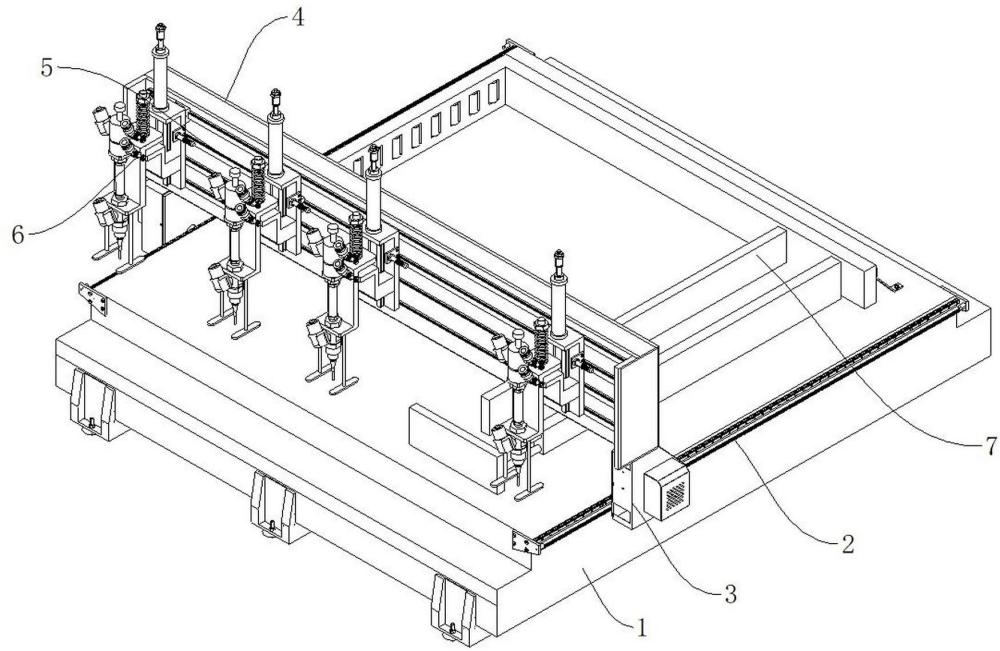

图1为本发明铝合金制品自动点胶机的整体结构示意图;

图2为本发明铝合金制品自动点胶机的点胶机构结构示意图;

图3为本发明铝合金制品自动点胶机的防护组件结构示意图;

图4为本发明铝合金制品自动点胶机的定位夹持机构结构示意图;

图5为本发明铝合金制品自动点胶机的联动组件结构示意图;

图6为本发明铝合金制品自动点胶机的第二夹持板与第一夹持板连接处剖视图。

附图中的标记为:1、机体;2、位移机构;3、移动座;4、安装架;5、电动滑轨模组;6、点胶机构;61、第一安装板;62、第二安装板;63、点胶头;64、缓冲组件;641、导向杆;642、限位螺母;643、第一弹簧;65、第三安装板;66、驱动件;67、滑轨;68、限位件;681、支撑杆;682、抵接板;69、防护组件;691、连接板;692、套筒;693、移动杆;694、第二弹簧;695、橡胶块;7、定位夹持机构;71、定位板;711、横板;712、纵板;72、移动板;721、容纳槽;73、第一夹持板;74、复位组件;741、伸缩杆;742、第三弹簧;75、驱动组件;76、第二夹持板;77、联动组件;771、第一齿条;772、固定板;773、转轴;774、齿轮;775、第二齿条;776、滑移杆;78、安装槽;79、转辊。

具体实施方式

本具体实施方式是一种铝合金制品自动点胶机,如图1-图6所示,一种铝合金制品自动点胶机,该自动点胶机包括机体1,机体1顶部安装有定位夹持机构7,机体1两侧均通过位移机构2安装有移动座3,两个移动座3顶部之间固定连接有安装架4,安装架4前端固定安装有电动滑轨模组5,电动滑轨模组5横向设置,且纵向排列安装有多组,每组电动滑轨模组5上均安装有点胶机构6,该自动点胶机在使用时,将铝合金制品放置到机体1顶部,通过定位夹持机构7将铝合金制品定位夹持固定,保证铝合金制品固定装夹位置的一致性,保证点胶位置的一致性,通过位移机构2带动点胶机构6移动,对铝合金制品进行点胶作业,且通过电动滑轨模组5可用于自动调节每个点胶机构6的位置,能准确调整点胶机构6的位置,调整精度高,避免了人工调整误差大的缺点,且调整过程快速,提高生产效率。

在本实施例中,如图2所示,点胶机构6包括第一安装板61、第二安装板62和第三安装板65,第一安装板61和第二安装板62呈Z型结构,第一安装板61上安装有点胶头63,第一安装板61底部位于点胶头63的两侧均安装有限位件68,第二安装板62位于第一安装板61的下方,且第二安装板62与第一安装板61之间安装有缓冲组件64,第三安装板65顶部固定安装有驱动件66,驱动件66的输出端贯穿第三安装板65并与第二安装板62固定连接,第三安装板65两侧均安装有防护组件69,第三安装板65与电动滑轨模组5上的滑座固定连接,该点胶机构6在工作时,通过点胶头63连接供胶设备,通过驱动件66调节第二安装板62的高度,从而调节第一安装板61和点胶头63的高度,通过第三安装板65的内侧竖直安装有滑轨67,第二安装板62与滑轨67滑动连接,提高第二安装板62移动的稳定性,将点胶头63靠近待点胶的铝合金制品进行点胶,在点胶过程中,通过限位件68先接触铝合金制品,保障点胶头63与铝合金制品之间的间距,并通过缓冲组件64缓和与铝合金制品接触时的瞬间冲击力,以防止点胶头63与铝合金制品碰撞损坏,且通过防护组件69用于避免点胶机构6在调节位置时,相互之间碰撞损坏。

需要说明的是,驱动件66为气缸,还可其他结构,例如,液压伸缩杆或者丝杆组件,只要能够实现第二安装板62的升降即可;位移机构2为丝杆组件,和电动滑轨模组5均为现有技术,在此不做过多赘述。

在本实施例中,如图2所示,限位件68包括固定连接于第一安装板61底部的支撑杆681,支撑杆681底端固定连接有抵接板682,抵接板682底部表面的高度低于点胶头63底部的高度,在点胶头63下降点胶的过程中,通过支撑杆681和抵接板682的作用,抵接板682先与铝合金制品接触,从而有效防止点胶头63触碰到铝合金制品导致损坏的问题。

在本申请的一较佳示例中,支撑杆681的长度可调节,从而调节抵接板682的高度,只需保证抵接板682底部表面的高度低于点胶头63底部的高度即可,能够用于调节点胶头63与铝合金制品的距离,保障点胶效果。

在本实施例中,如图2所示,缓冲组件64包括固定连接于第二安装板62顶部的导向杆641,导向杆641顶端贯穿第一安装板61并螺纹连接有限位螺母642,限位螺母642与第一安装板61顶端之间且位于导向杆641的外侧套设有第一弹簧643,缓冲组件64设置有两组,在限位件68与铝合金制品接触时产生较大的瞬间冲击力,通过第一安装板61在导向杆641上导向滑动,从而挤压第一弹簧643,通过第一弹簧643的作用减缓冲击力,提高对点胶头63的保护作用。

在本实施例中,如图2和图3所示,防护组件69包括固定连接于第三安装板65侧壁上的连接板691,连接板691远离第三安装板65的一侧固定连接有套筒692,套筒692内活动插接有移动杆693,移动杆693远离套筒692的一端固定连接有橡胶块695,橡胶块695与套筒692之间且位于移动杆693的外侧套设有第二弹簧694,在点胶机构6调节位置时,通过安装第三安装板65侧壁上的防护组件69,用于防止点胶机构6之间产生接触碰撞,在两个点胶机构6靠近时,一个点胶机构6上的橡胶块695抵接于另一个点胶机构6的第三安装板65侧壁上,从而防止两个点胶机构6之间接触碰撞,并且通过移动杆693收缩进套筒692内,将第二弹簧694挤压收缩,缓和防护组件69与点胶机构6接触的冲击力。

在本申请的一较佳示例中,第三安装板65两侧的防护组件69呈交错设置,使得两个点胶机构6在接触时,两个点胶机构6上的防护组件69也是错开的,从而提高点胶机构6位置调节时的保护作用。

在本实施例中,如图4所示,定位夹持机构7设置于机体1顶部的定位板71、移动板72、第一夹持板73以及第二夹持板76,定位板71由横板711和纵板712组成,横板711和纵板712呈垂直设置且相交的一端固定连接,横板711和纵板712固定连接于机体1顶部,移动板72设置于横板711远离纵板712的一侧,移动板72与纵板712平行设置,机体1上安装有用于驱使移动板72向纵板712方向移动的驱动组件75,第一夹持板73设置于移动板72靠近纵板712的一侧,第一夹持板73与纵板712之间安装有复位组件74,第二夹持板76设置于移动板72远离横板711的一端,第二夹持板76与横板711平行设置,第二夹持板76与第一夹持板73之间设置有联动组件77。

具体地,在定位夹持固定铝合金制品时,将铝合金制品放置到机体1上,并通过将铝合金制品一角贴合在定位板71的内侧,然后通过驱动组件75驱使移动板72向纵板712方向移动,带动第一夹持板73靠近铝合金制品,在第一夹持板73与铝合金制品接触后,通过联动组件77控制第二夹持板76向铝合金制品方向移动,从而在在定位板71、第一夹持板73和第二夹持板76的作用下实现铝合金制品定位夹持固定,保证铝合金制品固定装夹位置的一致性。

需要说明的是,驱动组件75为电机丝杆组件,且嵌入安装在机体1上,此为现有技术,在此不做过多赘述。

在本实施例中,如图5所示,联动组件77包括固定连接于第一夹持板73靠近移动板72一侧的第一齿条771、固定安装于移动板72顶部的固定板772、转动连接于固定板772上的转轴773、固定连接于转轴773底端的齿轮774以及固定连接于第二夹持板76靠近移动板72一侧的第二齿条775,第一齿条771贯穿移动板72,第一齿条771和第二齿条775呈垂直交错设置,第一齿条771和第二齿条775均与齿轮774相啮合,在在第一夹持板73与铝合金制品接触时,将第一夹持板73向纵板712方向推动,同时,第一夹持板73带动啮合的齿轮774转动,从而通过齿轮774带动啮合的第二齿条775移动,将第二夹持板76向铝合金制品靠近,从而将铝合金制品定位夹持固定,只需一个驱动组件75即可实现第一夹持板73和第二夹持板76的夹持固定,优化结构,提高使用效果。

在本实施例中,如图4所示,复位组件74包括固定安装于第一夹持板73与纵板712之间的伸缩杆741,伸缩杆741的外侧套设有第三弹簧742,复位组件74设置有多组,通过设置的复位组件74,用于对第一夹持板73进行支撑,在第一夹持板73与铝合金制品接触时,能够将第一夹持板73向纵板712方向移动,实现联动组件77的工作,并且在不夹持状态下,通过复位组件74用于将第一夹持板73和第二夹持板76复位,保障后序加工使用。

在本实施例中,如图5和图6所示,第二夹持板76靠近移动板72一侧还固定连接有两根滑移杆776,移动板72内部开设有与滑移杆776位置对应的容纳槽721,滑移杆776一端活动插接于容纳槽721内部,滑移杆776和容纳槽721设置有两组,通过滑移杆776和容纳槽721的设置,在第二夹持板76靠近移动板72时,滑移杆776向容纳槽721内部移动,且通过滑移杆776和容纳槽721设置有两组,对第二夹持板76起到限位导向的作用,保障第二夹持板76的稳定移动夹持。

在本实施例中,如图4所示,第一夹持板73和纵板712的相对面均开设有多个安装槽78,安装槽78内转动连接有转辊79,转辊79部分凸出于外部,在对铝合金制品夹持固定时,第一夹持板73和纵板712内侧的转辊79先于铝合金制品接触,然后第二夹持板76再与铝合金制品接触,此时,通过转辊79的作用即可降低铝合金制品移动的摩擦力,便于第二夹持板76推动铝合金制品移动,保障定位夹持机构7工作的稳定、顺畅性。

本发明的控制方式是通过控制器来控制的,控制器的控制程序通过本领域的技术人员简单编程即可实现,所以本发明不再详细解释控制方式和电路连接。

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。