一种青稞面条的制备装置及方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及青稞面加工技术领域,尤其涉及一种青稞面条的制备装置及方法。

背景技术

青稞,禾本科大麦属植物,为大麦的一种变种,是藏族常食用的粮食。主要分布在西藏、青海、四川省甘孜和阿坝藏族自治州、甘肃省甘南藏族自治州以及云南、贵州的部分地区。

青稞耐寒性强,生长期短,高产早熟,适应性广。在海拔4500米以上的局部高海拔高寒地带,在广袤的草原深处,它是唯一可以正常成熟的作物,是谷地、湖盆种植的重要粮食作物。

现有技术中,青稞的常用食用方法是将青稞制成粉状,接着将粉状的青稞制成面食,譬如青稞面和青稞饼,其中在制备青稞面条时,需要进行醒面的过程,即向青稞粉中添加水和面形成青稞面絮,醒发20-30min,在醒发的过程中将可将青稞面絮置于特定的密封环境中,逐渐升温至40℃,保温,然后用针在青稞面絮表面扎多个小孔,向密封环境输入80℃的水蒸气,静置,但是现有技术中,通过人工揉面,然后稳定升温,但是现有技术中升温时,青稞面絮热接触面较低,只有青稞面絮的外表面,这样导致青稞面絮内部受热缓慢,影响发酵,另外,在发酵的过程中后续还需输入80℃的水蒸气,而用针先在青稞面絮表面扎多个小孔是,这样影响密封性,且注入的水蒸气与受热相同,只能落于表面,很难置于面絮内部,随用针扎孔,但是扎孔后面积任影响面絮对水蒸气的摄入,这样导致青稞面絮发酵后面质较硬,影响之后青稞面絮与小麦面絮混合后效果,导致青稞面煮熟后易发生断条的情况。

发明内容

本发明的目的是为了解决现有技术中青稞面加工中青稞面絮生产的连续性和温度以及水蒸气的摄入问题,而提出的一种青稞面条的制备装置及方法。

为了实现上述目的,本发明采用了如下技术方案:

一种青稞面条制备装置,包括筒体,所述筒体内设置有:

转盘,转动连接于所述筒体内,其上转动连接有至少一偏心设置的安装盘;

搅拌导热辊,转动设置于安装盘上,且数量为至少一个两个,且偏心设置于安装盘上;

驱动件,安装于所述筒体内底部,以驱动转盘转动的同时驱动安装盘和搅拌导热辊同步转动;

盖体,安装于所述筒体顶部,且通过输送管向所述搅拌导热辊内输送加温后流体或水汽;

搅拌导热辊包括:

中辊体,贯穿且转动连接于安装盘上,且内设置有安装腔,安装腔内壁设置有至少一滑口;

延伸搅片,滑动于滑口内,可相对中辊体向外延伸或向内收纳。

优选地,所述驱动件包括:

驱动电机,固定于筒体内底部中心处,其输出端与转盘底部中心处固定以驱动转盘转动;

内齿环,固定于筒体内端面,且设置于转盘的底部以支撑转盘;

外齿环,同心固定于安装盘的底端面上,且与内齿环啮合;

齿轮一、齿轮二、导轴、弧形滑块和环形滑道,其中齿轮一固定于中辊体底部外端面,齿轮二固定于导轴顶部外端面,且导轴转动连接于安装盘底端面中心处,齿轮一与齿轮二啮合;弧形滑块固定于导轴底端面,且弧形滑块沿着环形滑道内壁做环形滑动。

优选地,所述延伸搅片数量为四个,且四个延伸搅片呈十字状排列,相对的两个所述延伸搅片通过复位件连接;

所述延伸搅片的顶部设置有延伸凸起,中辊体的顶部设置有于延伸凸起滑动的限位滑槽;所述盖体的底端面设置有与嵌入槽,用以收纳搅拌导热辊和向内抵触延伸凸起,延伸凸起向内运动驱动延伸搅片向中辊体内运动。

优选地,复位件包括弹簧。

优选地,所述延伸凸起包括:

抵块,呈侧放状态的直角梯形;

连接块,两端分别与抵块和延伸搅片的顶端面连接,且滑动于限位滑槽内;

所述嵌入槽的内径与中辊体的外径相同,且延伸搅片向外延伸状态下,抵块的斜边位于嵌入槽槽口边缘正下方。

优选地,所述中辊体内设置有导流腔,导流腔内设置有隔层,隔层将导流腔分割成上流腔和下流腔,所述输送管延伸至上流腔内;

所述延伸搅片靠近滑口的外端面设置有两组导流凸块,所述滑口端壁上设置有用于导流凸块滑动的移动滑口,所述隔层和下流腔上均设置有一预留导口,两组所述导流凸块分别位于两个预留导口的下方;

所述延伸搅片内设置有保温腔,保温腔的底端面设置有导液口,所述导流凸块上设置有倾斜的连通导口,所述连通导口与保温腔连通,且位于上方导流凸块内的连通导口底端面设置有竖直向下的出液口,用于加温后流体进入至下流腔。

优选地,所述下流腔内端面设置有收纳滑槽,其内通过复位弹簧连接有导流件,所述导流件上设置有呈倾斜的液口;

所述中辊体内设置有竖直导流道,所述竖直导流道的进流口位于收纳滑槽的底端面处,所述竖直导流道内端面设置有至少一出汽口,所述出汽口的出汽端位于滑口的端面处。

优选地,所述安装盘内设置有出液腔,所述中辊体底部上设置有进液口,所述出液腔的底端面中心处设有出液管;

所述导轴呈中空设置,所述出液管的底部位于导轴的中心内。

本发明还公开了一种青稞面条、制备方法,包括以下步骤:

S1、原料准备:将青稞粉、水和面放入至筒体内;

S2、原料搅拌:启动驱动电机,使其带动转盘转动,同时通过内齿环与外齿环的配合驱动安装盘转动,进一步的通过齿轮一、齿轮二、导轴、弧形滑块和环形滑道的配合驱动延伸搅片向外延伸状态时的搅拌导热辊随转盘和安装盘转动而自身转动,这样筒体内的青稞粉、水和面充分搅拌形成青稞面絮;

S3、青稞面絮预热处理:盖体先向下移动,保证筒体内的密封性,通过加温后液体通过输送管进入至上流腔,进而通过预留导口与连通导口的配合,将加温后液体导入至保温腔和下流腔内,实现对搅拌导热辊整体的预热,由于延伸搅片呈向外延伸状态,这样可增大与青稞面絮内的接触面积,进而对青稞面絮进行充分预热;

S4、青稞面絮水汽处理:盖体继续向下移动,使得嵌入槽挤压抵块,使得延伸搅片向中辊体内运动,从而空出原先延伸搅片的位置,且外露出出汽口,同时在复位弹簧的作用下,使得导流件向前运动,此时水汽通过输送管进入至上流腔,进而通过预留导口与液口和竖直导流道的配合,从出汽口喷出,喷出的水汽不进可作用与青稞面絮的上表面,同时可作用于空出原先延伸搅片位置的青稞面絮内部。

本发明与现有技术相比,其有益效果为:

本发明通过齿轮一、齿轮二、导轴、弧形滑块和环形滑道的配合驱动延伸搅片向外延伸状态时的搅拌导热辊随转盘和安装盘转动而自身转动,这样筒体内的青稞粉、水和面充分搅拌形成青稞面絮,这样无需人工揉面加工,可实现自动滑动揉面加工处理;

再进一步的,通过搅拌导热辊整体的预热,因延伸搅片呈向外延伸状态,这样可增大与青稞面絮内的接触面积,进而对青稞面絮内部进行充分预热,保证青稞面絮的温度;

最后,当嵌入槽挤压抵块,使得延伸搅片向中辊体内运动,露出出汽口,预留导口与液口和竖直导流道的配合,从出汽口喷出,喷出的水汽不进可作用与青稞面絮的上表面,同时可作用于空出原先延伸搅片位置的青稞面絮内部,这样可保证内部青稞面絮对水汽的摄入;

综上所述,本发明通过搅拌导热辊上的延伸搅片设置,通过控制延伸搅片的位置,可先实现对青稞面絮自动化的方式揉面,接着可实现对青稞面絮进行预热,最后可向青稞面絮内补充水汽,保证青稞面絮充分发酵,进而使得青稞面絮发酵后面质紧实,当青稞面絮与小麦面絮混合后不易发生断条的情况。

附图说明

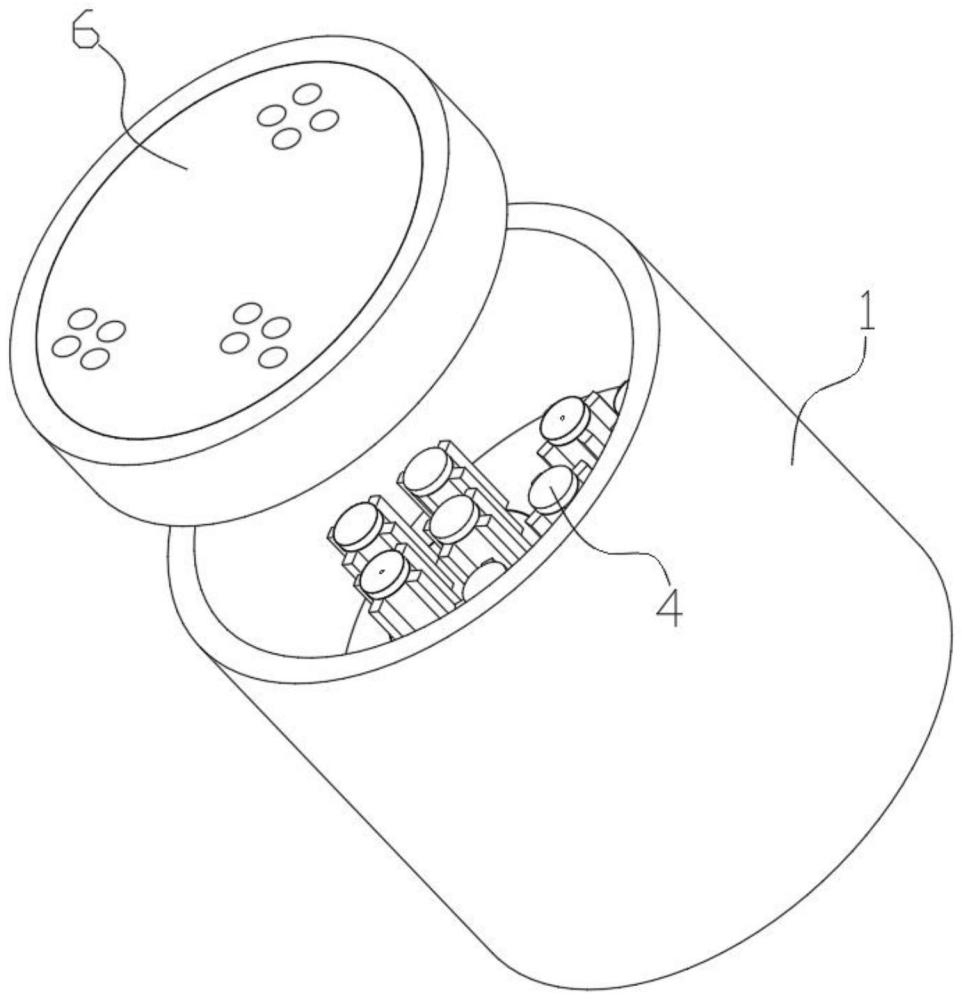

图1为本发明提出的一种青稞面条制备装置的结构示意图;

图2为本发明提出的一种青稞面条制备装置的内部结构图一;

图3为本发明提出的一种青稞面条制备装置的内部结构图二;

图4为本发明提出的一种青稞面条制备装置中搅拌导热辊的爆炸图;

图5为本发明提出的一种青稞面条制备装置中中辊体与保温腔的结构图;

图6为本发明提出的一种青稞面条制备装置中导流凸块与预留导口对应状态图;

图7为本发明提出的一种青稞面条制备装置中安装盘与搅拌导热辊连接图;

图8为本发明提出的一种青稞面条制备装置中内齿环与外齿环的连接图。

图中:

1、筒体;

2、转盘;

3、安装盘;30、出液腔;31、出液管;

4、搅拌导热辊;40、中辊体;400、安装腔;401、滑口;41、延伸搅片;410、延伸凸起;411、导流凸块;4110、连通导口;402、限位滑槽;403、上流腔;404、下流腔;405、预留导口;406、保温腔;407、导流件;4070、液口;408、竖直导流道;409、出汽口;42、隔层;43、进液口;

5、驱动件;50、驱动电机;51、内齿环;52、外齿环;53、齿轮一;54、齿轮二;55、导轴;56、弧形滑块;57、环形滑道;

6、盖体;60、嵌入槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-8,本发明的技术方案如下:

实施例一

参照图1-8,一种青稞面条制备装置,包括筒体1,筒体1是本装置的外壳体,用于支撑内部结构及其青稞面絮。

筒体1内设置有转盘2,转动连接于筒体1内,且转盘2的外径与筒体1的内径相同,其上转动连接有至少一偏心设置的安装盘3;

安装盘3上转动连接有搅拌导热辊4,且数量为至少一个两个,且偏心设置于安装盘3上;

基于安装盘3和转盘2的设置,筒体1设置了驱动件5,安装于筒体1内底部,以驱动转盘2转动的同时驱动安装盘3和搅拌导热辊4同步转动;即当驱动转盘2转动时带动安装盘3和搅拌导热辊4转动,这样可初步对青稞面絮原料进行转动搅拌;当安装盘3随驱动转盘2转动时,其自身转动,这样可进一步的带动青稞面絮原料转动搅拌;在进一步的,当搅拌导热辊4随安装盘3转动,当青稞面絮原料在驱动转盘2和安装盘3转动的前提下,搅拌导热辊4再次转动,这样再进一步的驱动青稞面絮原料充分混合搅拌,形成青稞面絮。

本装置还包括了盖体6,安装于筒体1顶部,其安装方式优选采用螺纹连接或卡扣连接方式中的一种,但不限于该两种方式,只需实现盖体6可竖直在筒体1顶部可拆卸式安装,且可上下滑动即可,采用螺纹连接方式时,盖体6包括了内盖和外盖,内盖与外盖转动连接,外盖与筒体1内部顶部螺纹连接。

盖体6通过输送管向搅拌导热辊4内输送加温后流体或水汽,通过输送管的设置可向搅拌导热辊4内输送加温后流体和水汽,通过加温后流体可实现对搅拌导热辊4进行加热,由于搅拌导热辊4位于青稞面絮中,这样加热后的搅拌导热辊4即可实现对青稞面絮进行初步的预加热处理,且加热位置直接作用于青稞面絮内,有助于青稞面絮有效升温,易于发酵;而通过导流水汽可实现对青稞面絮发酵环境中水汽的补给,且可直接补给至青稞面絮内,这样有助于青稞面絮对水汽的充分吸收,使得青稞面絮更加紧实,相比现有技术水汽作用位置范围小以及只能作用于青稞面絮表面的缺点,本装置可不仅增大了水汽的作用面,且可使得水汽渗入到青稞面絮内,这样有助于青稞面絮在发酵后更加紧实,进而在形成青稞面后煮面过程中不易松散。

需要补充的是:其中本装置采用的是水导热的方式对青稞面絮加热,其可与水汽产生呼应,且相对青稞面絮加工过程是先预热再补充水汽使得青稞面絮紧实的过程,采用水导热的方式更加贴合青稞面絮的加工过程,因为水汽的产生需要水的温度较高,而在升温阶段可导出部分水体,实现对青稞面絮进行预热,相比现有技术电加热等其他方式,采用水导热更易于青稞面絮的发酵过程。另外,可在盖体6的顶部设置一水加热放置,其由蓄水箱、电加热管、三通管和控制阀组成,其中电加热管用于与蓄水箱内的水进行加热,而三通管的一端口位于蓄水箱的顶部用于传输水汽,一端口与蓄水箱连通用于传输升温过程中的水,最后一端口与输送管连通,其中控制阀为两个,分别安装在水汽传输端口管和水传输端口管上。

本装置中搅拌导热辊4包括中辊体40,贯穿且转动连接于安装盘3上,且内设置有安装腔400,安装腔400内壁设置有至少一滑口401;

搅拌导热辊4还包括延伸搅片41,滑动于滑口401内,可相对中辊体40向外延伸或向内收纳。其中延伸搅片41的状态设置有如下效果:

1、延伸搅片41向外延伸,首先在青稞面絮原料混合过程中有助于增大与青稞面絮原料之间的接触面积,且延伸搅片41随着转盘2、安装盘3和搅拌导热辊4的转动而转动,有助于青稞面絮原料充分混合,形成青稞面絮;其次,水导热的预加热过程,由于延伸搅片41向外延伸,则可增大与搅拌导热辊4与青稞面絮之间的接触面积,进而有助于加强对青稞面絮预加热的充分性;

2、延伸搅片41向内收纳,其当延伸搅片41向内收纳后,青稞面絮中形成延伸搅片41收纳前时的预留空间,这样使得青稞面絮内形成与延伸搅片41收纳前状态的端面,不仅增加之后水汽与青稞面絮之间的接触面,其次还可对青稞面絮内进行水汽补给,易于青稞面絮对水汽的吸收,进而有助于青稞面絮发酵后的紧实度。

实施例二

本实施例公开了驱动件5的一种具体组成结构,以实现当驱动转盘2转动的同时驱动安装盘3和搅拌导热辊4同步转动,具体设置如下:

驱动件5包括驱动电机50,固定于筒体1内底部中心处,其输出端与转盘2底部中心处固定以驱动转盘2转动,则当驱动电机50工作时,通过其输出端驱动转盘2转动。

驱动件5包括内齿环51,固定于筒体1内端面,且设置于转盘2的底部以支撑转盘2,即转盘2转动连接于内齿环51的顶部。

驱动件5还包括外齿环52,同心固定于安装盘3的底端面上,且与内齿环51啮合,则通过外齿环52的设置,当转盘2转动时,可使得外齿环52相对内齿环51内齿面公转,则随着转盘2转动,通过内齿环51与外齿环52配合带动安装盘3同步转动。

另外,随着安装盘3转动,可进一步的驱动搅拌导热辊4同步转动设置,即驱动件5包括齿轮一53、齿轮二54、导轴55、弧形滑块56和环形滑道57,其中齿轮一53固定于中辊体40底部外端面,齿轮二54固定于导轴55顶部外端面,且导轴55转动连接于安装盘3底端面中心处,齿轮一53与齿轮二54啮合;弧形滑块56固定于导轴55底端面,且弧形滑块56沿着环形滑道57内壁做环形滑动;

基于齿轮一53、齿轮二54、导轴55、弧形滑块56和环形滑道57的设置,则其配合过程如下:

1、弧形滑块56于环形滑道57内滑动,保证导轴55在转盘2和安装盘3转动的前提下,不会转动,即安装盘3的底端面相对导轴55转动;

2、齿轮一53和齿轮二54配合,由于导轴55相对安装盘3转动,则齿轮一53围绕齿轮二54转动,则随着安装盘3转动齿轮一53进一步转动,进而驱动中辊体40转动,从而带动搅拌导热辊4转动。

本实施例,通过驱动转盘2转动的同时驱动安装盘3和搅拌导热辊4同步转动,进而有助于实现对青稞面絮原料充分混合。

实施例三

本实施例中延伸搅片41的数量采用了四个,且优选公开了延伸搅片41相对中辊体40向外延伸或向内收纳的实施方式,实施方式如下:

四个延伸搅片41呈十字状排列,相对的两个延伸搅片41通过复位件连接,其中复位件优选采用弹簧,弹簧正常状态下,延伸搅片41呈向外延伸状态;

延伸搅片41的顶部设置有延伸凸起410,中辊体40的顶部设置有于延伸凸起410滑动的限位滑槽402;

延伸凸起410包括抵块和连接块,其中抵块呈侧放状态的直角梯形;连接块两端分别与抵块和延伸搅片41的顶端面连接,且滑动于限位滑槽402内;

盖体6的底端面设置有与嵌入槽60,用以收纳搅拌导热辊4和向内抵触延伸凸起410,延伸凸起410向内运动驱动延伸搅片41向中辊体40内运动;

其中,嵌入槽60的内径与中辊体40的外径相同,且延伸搅片41向外延伸状态下,抵块的斜边位于嵌入槽60槽口边缘正下方,如此设置,当盖体6向下运动时,嵌入槽60槽口内壁与抵块的倾斜边接触,随着盖体6向下运动,则使得嵌入槽60槽口内壁抵着抵块向内运动,进而通过连接块带动延伸搅片41向中辊体40内运动,实现中辊体40对延伸搅片41的收纳,同时该过程压缩复位件,使得复位件产生使得相对的两个延伸搅片41相背运动的弹性势能,则当盖体6向上运动后,在复位件的弹性势能作用下,延伸搅片41向外延伸复位。

实施例四

本实施例公开了输送管向搅拌导热辊4内输送加温后流体或水汽的一种实施方式,则当输送管向搅拌导热辊4内输送加温后流体实现对搅拌完成后的青稞面絮进行预热处理,之后通过输送管向搅拌导热辊4内输送水汽,以加强青稞面絮的紧实度,具体设置如下:

中辊体40内设置有导流腔,导流腔内设置有隔层42,隔层42将导流腔分割成上流腔403和下流腔404,输送管延伸至上流腔403内,其中上流腔403上设置有与输送管对应的插口,则当盖体6向下运动时,会使得输送管插入插口并向上流腔403内延伸。

本装置中驱动电机50转动始终是一圈的整数倍,这样保证了驱动电机50转动停止后,搅拌导热辊4的位置始终位于初始位置上,这样保证了嵌入槽60位于搅拌导热辊4的正上方,且保证了输送管位于插口的正上方。

延伸搅片41靠近滑口401的外端面设置有两组导流凸块411,滑口401端壁上设置有用于导流凸块411滑动的移动滑口,隔层42和下流腔404上均设置有一预留导口405,两组导流凸块411分别位于两个预留导口405的下方;

延伸搅片41内设置有保温腔406,保温腔406的底端面设置有导液口,其中导液口用于将加温后液体向外导出。

导流凸块411上设置有倾斜的连通导口4110,连通导口4110与保温腔406连通,当延伸搅片41呈向外延伸状态时,连通导口4110的进口正对预留导口405出口下方,这样加温后液体通过预留导口405后再经过连通导口4110进入至保温腔406内,这样中辊体40和延伸搅片41内均设置有加热后液体,这样对完成搅拌后的青稞面絮进行预热处理,且使得搅拌导热辊4整体受热,可增大对青稞面絮的余热处理面,保证了青稞面絮的余热处理。

另外,位于上方导流凸块411内的连通导口4110底端面设置有竖直向下的出液口,用于加温后流体进入至下流腔404,如此设置,当加温后液体进入至位于上方导流凸块411内的连通导口4110内后,一部分液体沿着连通导口4110进入至保温腔406内,实现对延伸搅片41进行热传导,一部分液体沿着出液口进入至下流腔404,实现对中辊体40进行热传导,进而通过延伸搅片41向外延伸状态的搅拌导热辊4实现对青稞面絮进行预热处理。

进一步,当完成对青稞面絮进行预热处理后,为了便于进一步的对其进行水汽处理,则需要切换水汽通道,基于本实施例中的预留导口405和连通导口4110的方式,现保留预留导口405,且增设导流件407、竖直导流道408和出汽口409的设置,以完成余热后水汽的补给,具体设置方式如下:

下流腔404内端面设置有收纳滑槽,其内通过复位弹簧连接有导流件407,导流件407上设置有呈倾斜的液口4070;

则当盖体6预热完成后,继续向下运动,则使得嵌入槽60的槽口内壁抵着延伸搅片41向内运动,进而使得延伸搅片41向中辊体40内收纳,此时导流凸块411沿着隔层42底部向内滑动,则连通导口4110与预留导口405错位分离,此时在复位弹簧的作用下使得导流件407向外运动,直至液口4070正对预留导口405的正下方,这样输送管输送水汽后,水汽通过预留导口405进入至液口4070内。

中辊体40内设置有竖直导流道408,竖直导流道408的进流口位于收纳滑槽的底端面处,则当导流件407在复位弹簧的作用下向外运动至停止状态,此时液口4070进口正对预留导口405的正下方的同时,液口4070出口正对竖直导流道408的进流口上方,竖直导流道408内端面设置有至少一出汽口409,出汽口409的出汽端位于滑口401的端面处,如此设置,输送管输送的水汽经过液口4070的导向,再通过竖直导流道408的传输,从出汽口409喷出,其中延伸搅片41收纳至中辊体40内时,并未阻挡出汽口409的出汽位置,且当延伸搅片41收纳至中辊体40内时,为水汽喷出位置腾出“空间”,可使得从出汽口409喷出的水汽作用于青稞面絮内部,增强青稞面絮的紧实度。

最后,本实施例还给出了加温后液体进入下流腔404和保温腔406后的导出方式,具体设置如下:

安装盘3内设置有出液腔30,中辊体40底部上设置有进液口43,延伸搅片41内的保温腔406设置有出液口,当进液口43与延伸搅片41向外延伸状态下的出液口位置对应,这样保证保温腔406内的液体通过出液口和进液口43的连通设置,将预热处理后的液体导入到出液腔30内;其中下流腔404内预热后加温后的液体通过位于下方导流凸块411上的连通导口4110导入到保温腔406内,则可通过出液口和进液口43连通状态设置,可将下流腔404和保温腔406内的液体排出至出液腔30内。

出液腔30的底端面中心处设有出液管31,则出液腔30内的液体通过出液腔30向下排出;

导轴55呈中空设置,出液管31的底部位于导轴55的中心内,则出液管31通过导流,将出液腔30内的液体导入到中空的导轴55内,并排出至环形滑道57内,则可通过环形滑道57底部设置的外输出管(图中未示出)将环形滑道57内的液体向外排出。

本装置的使用方法如下:

S1、原料准备:将青稞粉、水和面放入至筒体1内;

S2、原料搅拌:启动驱动电机50,使其带动转盘2转动,同时通过内齿环51与外齿环52的配合驱动安装盘3转动,进一步的通过齿轮一53、齿轮二54、导轴55、弧形滑块56和环形滑道57的配合驱动延伸搅片41向外延伸状态时的搅拌导热辊4随转盘2和安装盘3转动而自身转动,这样筒体1内的青稞粉、水和面充分搅拌形成青稞面絮;

S3、青稞面絮预热处理:盖体6先向下移动,保证筒体1内的密封性,通过加温后液体通过输送管进入至上流腔403,进而通过预留导口405与连通导口4110的配合,将加温后液体导入至保温腔406和下流腔404内,实现对搅拌导热辊4整体的预热,由于延伸搅片41呈向外延伸状态,这样可增大与青稞面絮内的接触面积,进而对青稞面絮进行充分预热;

S4、青稞面絮水汽处理:盖体6继续向下移动,使得嵌入槽60挤压抵块,使得延伸搅片41向中辊体40内运动,从而空出原先延伸搅片41的位置,且外露出出汽口409,同时在复位弹簧的作用下,使得导流件407向前运动,此时水汽通过输送管进入至上流腔403,进而通过预留导口405与液口4070和竖直导流道408的配合,从出汽口409喷出,喷出的水汽不进可作用与青稞面絮的上表面,同时可作用于空出原先延伸搅片41位置的青稞面絮内部。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。