晶粒封装结构及其制作方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种封装结构及其制作方法,特别是涉及一种晶粒封装结构及其制作方法。

背景技术

将多颗晶粒(Die)放入同一个封装件(Package)中,是比较常见的一种封装方式。但是存在封装件尺寸较大,成本较高,晶粒上的信号无法测量的问题。

在一个封装结构中使用多颗晶粒,并且多颗晶粒上的电气信号需要互连时,晶粒上方通常设置有焊盘以便进行互连,且通常的封装方式有两种:

第一种方案是将两颗晶粒水平放置在封装结构中,焊盘通过金属线进行互连(例如铜线)。然而,两个晶粒的焊盘在互连时由于顺序不同,互连时会造成金属线交叉,进而提升短路风险。

为了避免金属线交叉,需要在其中一颗晶粒上设置金属层,以在该金属层内设置走线来改变晶粒上焊盘的位置及顺序,以利于无交叉的互连。然而,此方案的封装结构的尺寸较大,且晶粒上需要额外增加金属层,导致成本增加。且在两晶粒互连而传输的信号为高速信号(速率高于1Gpbs)时,因金属层内连线空间有限,并且无法为高速信号设计分支,导致无法增加信号测试点。

另一种方案为将两晶粒进行堆叠。然而,此方案受限于晶粒上设置的金属层仅能提供一层走线层,在需要多个焊盘进行互连时,需额外增加金属层的面积,而导致堆叠上方的晶粒悬空,而需再额外增加伪晶粒层以填充悬空处,虽可让封装结构的尺寸变小,但仍无法有效解决第一种方案中的无法增加信号测试点以及成本增加等缺点。

发明内容

本发明所要解决的技术问题在于,针对现有技术的不足提供一种晶粒封装结构及其制作方法。

为了解决上述的技术问题,本发明所采用的技术方案之一是提供一种晶粒封装结构的制作方法,其包括:将第一晶粒固定在封装底座上;将柔性印刷电路板设置在该第一晶粒上方,使该柔性印刷电路板的多个第一镂空焊盘与该第一晶粒的多个第一焊盘对齐;将该柔性印刷电路板固定于该第一晶粒上方;将该多个第一镂空焊盘焊接于该多个第一焊盘;将第二晶粒固定在该柔性印刷电路板上,且与该第一晶粒重叠;折叠该柔性印刷电路板,以使该柔性印刷电路板的多个第二镂空焊盘与该第二晶粒的多个第二焊盘对齐,并露出该柔性印刷电路板的多个信号测试焊盘,其中,该多个第二镂空焊盘分别与该多个第一镂空焊盘电连接;将该柔性印刷电路板固定在该第二晶粒上;将该多个第二镂空焊盘焊接于该多个第二焊盘;将多个金属线焊接到该多个信号测试焊盘;以及将多个封装引脚焊接于该多个金属线。

为了解决上述的技术问题,本发明所采用的另外一技术方案是提供一种晶粒封装结构,其包括封装底座、第一晶粒、柔性印刷电路板、第二晶粒、多个金属线及多个封装引脚。第一晶粒,设置在该封装底座上。柔性印刷电路板,具有第一部分及第二部分,该第一部分设置在该第一晶粒上方,且该柔性印刷电路板的多个第一镂空焊盘与该第一晶粒的多个第一焊盘对齐且焊接连接。第二晶粒,设置在该柔性印刷电路板的该第一部分上,且与该第一晶粒重叠,其中,该柔性印刷电路板经过折叠使得该第二部分设置于该第二晶粒上方,且该柔性印刷电路板的多个第二镂空焊盘与该第二晶粒的多个第二焊盘对齐且焊接连接,且露出该柔性印刷电路板的多个信号测试焊盘,其中,该多个第二镂空焊盘分别与该多个第一镂空焊盘电连接。多个金属线,分别连接于该多个信号测试焊盘。多个封装引脚,分别连接于该多个金属线。

本发明的有益效果之一在于,本发明所提供的晶粒封装结构及其制作方法,采用具有适当配置的多个镂空焊盘的柔性印刷电路板,经折叠后可在两晶粒的电路径上提供信号测试点,并缩小封装结构体积,还可降低成本。

为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与图式,然而所提供的图式仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

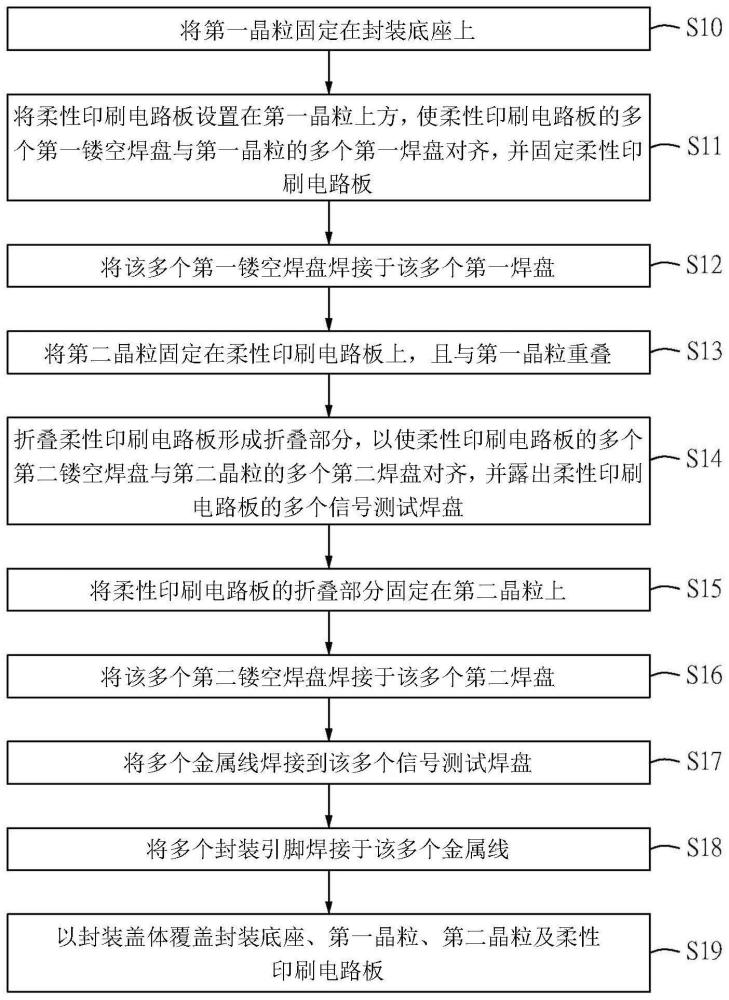

图1为本发明一实施例的晶粒封装结构的制作方法的流程图。

图2为本发明一实施例的步骤S10的俯视示意图。

图3A为本发明一实施例的步骤S11的俯视示意图。

图3B为本发明一实施例的步骤S11的截面示意图。

图4A为本发明一实施例的柔性印刷电路板的俯视示意图。

图4B为本发明一实施例的柔性印刷电路板的截面示意图。

图5为本发明一实施例的步骤S13的俯视示意图。

图6A为本发明一实施例的步骤S14的俯视示意图。

图6B为本发明一实施例的步骤S14的截面示意图。

图7为本发明一实施例的步骤S17及S18的俯视示意图。

图8为本发明一实施例的步骤S19的截面示意图。

具体实施方式

以下是通过特定的具体实施例来说明本发明所公开有关“晶粒封装结构及其制作方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

图1为本发明一实施例的晶粒封装结构的制作方法的流程图。参阅图1所示,本发明一实施例提供一种晶粒封装结构的制作方法,其包括下列步骤:

步骤S10:将第一晶粒固定在封装底座上。请参阅图2,其为本发明一实施例的步骤S10的俯视示意图。在图2中,第一晶粒10可例如为裸晶,是以半导体材料制作而成、未经封装的一小块集成电路本体,其上设置有多个第一焊盘,例如第一焊盘101、102、103,用于让第一晶粒10与外部组件进行信号传输。第一晶粒10通过一般的黏晶工艺,例如,藉由施加胶水、热、压力或超音波等方式,固定在封装底座12之上。封装底座12可例如为方形框体结构的集成电路底座,其一般在边缘预留有多个用于设置电引脚的孔位。

步骤S11:将柔性印刷电路板设置在第一晶粒上方,使柔性印刷电路板的多个第一镂空焊盘与第一晶粒的多个第一焊盘对齐,并固定柔性印刷电路板。

可一并参考图3A、图3B、图4A及图4B。图3A为本发明一实施例的步骤S11的俯视示意图,图3B为本发明一实施例的步骤S11的截面示意图,图4A为本发明一实施例的柔性印刷电路板的俯视示意图,图4B为本发明一实施例的柔性印刷电路板的截面示意图。

可先参考图4A及图4B,柔性印刷电路板14具有与第一晶粒10接触的第一面S1及与第一面S1相对的第二面S2,柔性印刷电路板14可例如包括铜箔基板、核心层(例如聚酰亚胺)以及用于表面绝缘的保护膜。

如图4A以及沿着截面线A-A的图4B的截面图所示,柔性印刷电路板14具有多个第一镂空焊盘(例如第一镂空焊盘141、142、143)及多个第二镂空焊盘(例如第二镂空焊盘144、145、146),其中,第一镂空焊盘141、142、143贯穿第一面S1及第二面S2设置在柔性印刷电路板14中。

从图4A的俯视图来看,第一镂空焊盘141、142、143各包括第一回型环状(rectangular loop shape)金属,其内圈尺寸小于对应的第一焊盘的尺寸,其外圈尺寸大于对应的第一焊盘的尺寸。例如,第一镂空焊盘141将与第一焊盘101对齐,其内圈面积,亦即,镂空部分的面积,小于第一焊盘101的面积,其外圈(外侧边缘形成的矩形)的面积大于第一焊盘101的面积。

另一方面,第二镂空焊盘144、145、146分别与第一镂空焊盘141、143、142电连接。类似的,第二镂空焊盘144、145、146贯穿第一面S1及第二面S2设置在柔性印刷电路板14中,且分别通过柔性印刷电路板14中的多条金属走线147-1、147-2、147-3、147-4、147-5、147-6与第一镂空焊盘141、143、142电连接。

在一些实施例中,虽然第二镂空焊盘144、145、146在特定方向依序对应于第一镂空焊盘141、142、143,然而,为了满足电路设计需求,需要将第二镂空焊盘144、145、146分别与第一镂空焊盘141、143、142依序电连接,以使第一晶粒10上的第一焊盘101、102、103可以连接到特定的焊盘。

此外,金属走线147-1、147-2、147-3为柔性印刷电路板14中的顶层金属走线,金属走线147-4、147-5、147-6为柔性印刷电路板14中的底层金属走线,并且金属走线147-1通过通孔V1与金属走线147-4电连接,金属走线147-2通过通孔V2与金属走线147-6电连接,金属走线147-3通过通孔V3与金属走线147-5电连接。通过此方式,可避免额外设置金属层来提供信号路径。在信号线较多的情况下,柔性印刷电路板14中可以设置4或6层以上的金属平面,以用来进行信号连接。换言之,上述的金属走线147-1、147-2、147-3不限于顶层金属走线,金属走线147-4、147-5、147-6也不限于底层金属走线,也就是说,柔性印刷电路板14中的所有金属平面均可用于进行信号连接。

再者,信号测试焊盘T1、T2及T3分别位于金属走线147-4、147-5、147-6形成的电路径上,且位于柔性印刷电路板14的第一面S1上。需要说明的是,在第一面S1上,保护层一般会覆盖金属走线147-4、147-5、147-6以用于绝缘保护,而保护层可保留多个裸露区域,以供信号测试焊盘T1、T2及T3分别与金属走线147-4、147-5、147-6电连接。

接着,可参考图3A的俯视图以及沿着截面线B-B绘示的图3B的截面图。如图3A、图3B所示,当柔性印刷电路板14的一部分(第一部分)设置在第一晶粒10上方时,第一焊盘101、102、103分别与第一镂空焊盘141、142、143对齐。

步骤S12:将该多个第一镂空焊盘焊接于该多个第一焊盘。

可参考图3B,可将焊料从第一镂空焊盘141、142、143的镂空处灌入,并通过焊接工艺将第一镂空焊盘141、142、143分别焊接于第一焊盘101、102、103。此外,亦可使用任何可将第一镂空焊盘141、142、143分别电连接于第一焊盘101、102、103的方式,本发明不限于此。由于第一回型环状金属的内圈尺寸小于对应的第一焊盘的尺寸,其外圈尺寸大于对应的第一焊盘的尺寸,因此在焊接完成时,将可确保第一镂空焊盘141、142、143与第一焊盘101、102、103的电接触是良好的,且可降低焊接失败机率。

步骤S13:将第二晶粒固定在柔性印刷电路板上,且与第一晶粒重叠。

请参考图5,其为本发明一实施例的步骤S13的俯视示意图。如图5所示,可在柔性印刷电路板14上方涂抹固定材料,例如环氧塑封料(Epoxy Molding Compound),以将第二晶粒16固定在柔性印刷电路板14的第二面S2上。与第一晶粒10类似,第二晶粒16可例如为裸晶,是以半导体材料制作而成、未经封装的一小块集成电路本体,其上设置有多个第二焊盘,例如第二焊盘161、162、163,用于让第二晶粒16与第一晶粒10或外部组件进行信号传输。需要说明的是,图5中第二焊盘161、162、163的位置仅为示意,而不局限于设置在第二晶粒16的最左侧。由俯视图来看,第二晶粒16与第一晶粒10的垂直投影区域重叠,且由于两者重叠,可藉此减少封装结构的整体使用面积。

步骤S14:折叠柔性印刷电路板形成折叠部分,以使柔性印刷电路板的多个第二镂空焊盘与第二晶粒的多个第二焊盘对齐,并露出柔性印刷电路板的多个信号测试焊盘。

请一并参考图5、图6A及图6B,图6A为本发明一实施例的步骤S14的俯视示意图,图6B为本发明一实施例的步骤S14的截面示意图。

如图5所示,与第一镂空焊盘141、142、143类似,第二镂空焊盘144、145、146各包括第二回型环状金属,其内圈尺寸小于对应的第二焊盘的尺寸,其外圈尺寸大于对应的第二焊盘的尺寸。例如,第二镂空焊盘144将与第二焊盘161对齐,其内圈面积,亦即,镂空部分的面积,小于第二焊盘161的面积,其外圈(外侧边缘形成的矩形)的面积大于第一焊盘161的面积。

接着,参考图6A及沿着截面线C-C绘示的图6B,当沿着图5的折线FL将柔性印刷电路板14右侧的部分(第二部分)向左侧折叠并让第二镂空焊盘144、145、146与第二焊盘161、162、163对齐时,位于第一面S1上的信号测试焊盘T1、T2、T3将会显露于最上方。换言之,即便第一焊盘101、102、103及第二焊盘161、162、163均已经因设计需求而被遮挡,仍可通过信号测试焊盘T1、T2、T3对信号进行测试,而无需另外针对第一焊盘101、102、103及第二焊盘161、162、163额外设置测试线路。

需要说明的是,信号测试焊盘T1、T2、T3的位置可以视实际的应用情况进行调整。例如,在超过两个以上的晶粒进行堆叠时,若测试焊盘T1、T2、T3在其中一个晶粒的正上方,就有可能被位于上方的晶粒挡住。因此,可将信号测试焊盘T1、T2、T3设置在柔性印刷电路板14的折线FL处,也就是整个晶粒堆叠的侧面,例如,图6B中对应于第一镂空焊盘141、142的位置。其优势在于,即使多个晶粒堆叠,在晶粒堆叠的侧面仍然可以将信号测试焊盘T1、T2、T3通过金属线引出以进行测试。

步骤S15:将柔性印刷电路板的折叠部分固定在第二晶粒上。

详细而言,此步骤将柔性印刷电路板14位于第二晶粒16上方的部分固定在第二晶粒16上,例如,藉由施加胶水、热、压力或超音波等方式将柔性印刷电路板14固定在第二晶粒16之上。

步骤S16:将该多个第二镂空焊盘焊接于该多个第二焊盘。

可参考图6B,可将焊料从第二镂空焊盘144、145、146的镂空处灌入,并通过焊接工艺将第二镂空焊盘144、145、146分别焊接于第二焊盘161、162、163。此外,亦可使用任何可将第二镂空焊盘144、145、146分别电连接于第二焊盘161、162、163的方式,本发明不限于此。由于第二回型环状金属的内圈尺寸小于对应的第二焊盘的尺寸,其外圈尺寸大于对应的第二焊盘的尺寸,因此在焊接完成时,将可确保第二镂空焊盘144、145、146与第二焊盘161、162、163的电接触是良好的,且可降低焊接失败机率。

步骤S17:将多个金属线焊接到该多个信号测试焊盘。

步骤S18:将多个封装引脚焊接于该多个金属线。

请参考图7,其为本发明一实施例的步骤S17及S18的俯视示意图。例如,可通过打线的方式从信号测试焊盘T1、T2、T3朝外侧分别设置金属线M1、M2、M3,并将封装引脚P1、P2、P3分别焊接于金属线M1、M2、M3。金属线M1、M2、M3可例如为铜导线,但本发明不限于此。在特定的测试应用下,金属线M1、M2、M3也可与封装引脚P1、P2、P3焊接,而是直接将金属线M1、M2、M3延伸至封装件外,并进行信号测试。

于此,本发明亦提供一种晶粒封装结构1,已经由图1的流程所形成,并绘示于图7中,其包括封装底座12、第一晶粒10、第二晶粒16及柔性印刷电路板14。其中,封装底座12、第一晶粒10、第二晶粒16及柔性印刷电路板14的设置方式已在上文中描述,在此不再赘述。需要说明的是,本发明的晶粒封装结构及其制作方法并不限于两个晶粒,亦可适用于多晶粒堆叠的情形。

请返回参考图1。用户可依据需求继续以类似架构向上堆叠,或是可参考图8,其为本发明一实施例的步骤S19的截面示意图。晶粒封装结构的制作方法进入步骤S19:以封装盖体覆盖封装底座、第一晶粒、第二晶粒及柔性印刷电路板。如图8所示,封装盖体2具有容置空间,可将晶粒封装结构1包覆在内,并与封装底座12结合。

实施例的有益效果:

本发明的有益效果之一在于,本发明所提供的晶粒封装结构及其制作方法,采用具有适当配置的多个镂空焊盘的柔性印刷电路板,经折叠后可在两个晶粒的电路径上提供信号测试点,并缩小封装结构体积,还可降低成本。

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的申请专利范围,所以凡是运用本发明说明书及图式内容所做的等效技术变化,均包括于本发明的申请专利范围内。

附图标记说明:

1:晶粒封装结构

2:封装盖体

10:第一晶粒

12:封装底座

14:柔性印刷电路板

16:第二晶粒

101、102、103:第一焊盘

141、142、143:第一镂空焊盘

144、145、146:第二镂空焊盘

147-1、147-2、147-3、147-4、147-5、147-6:金属走线

161、162、163:第二焊盘

A-A、B-B、C-C:截面线

FL:折线

M1、M2、M3:金属线

P1、P2、P3:封装引脚

S1:第一面

S2:第二面

T1、T2、T3:信号测试焊盘

V1、V2、V3:通孔