一种蛋挞皮连续式成型设备及其工艺

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及蛋挞皮加工技术领域,尤其涉及一种蛋挞皮连续式成型设备及其工艺。

背景技术

蛋挞是一种以蛋浆做成馅料的西式馅饼,分为馅料和蛋挞皮两部分,蛋挞皮是一种由低筋面粉、高筋面粉、酥油等做成的用于包裹蛋挞液的可食用外壳,现有技术中,在制作蛋挞皮时,由人们将初步成型的面皮放置在压型机中,由压型机对其进行挤压形成蛋挞皮。

专利号为CN104351286B的专利文献公开了蛋挞皮生产系统,包括蛋挞皮成型机:由间歇分度器驱动旋转的平面设置的转盘;放杯装置,包括用于放置蛋挞杯的上下贯通的放杯机构、齿爪板、吸杯装置;供面装置,包括摆动臂、装配摆动臂一端的摆动气缸、装配真空发生器的拾放吸盘、装配拾放吸盘的拾放气缸;成型装置,包括成型气缸、连接座、上模组件、垫块。

但是,在实际使用过程中,发明人发现传统对面团进行切割时,经常会发生黏连,导致出现蛋挞壳内的面团缺失或者出现多组现象,需要人工快速进行筛分,工作效率低下,同时过量的面团也会导致在压制成型的时出现废料,废料粘结在传输带上不易清除,食品加工卫生环境差的问题。

发明内容

本发明的目的是针对现有技术的不足之处,通过设置进料机构将定量的面团进行切割后,通过落料机构将切割后的面团进行翻转输出,避免切割后的面团粘结导致无法正常出料,蛋挞皮成型质量高,从而解决了传统对面团进行切割时,经常会发生黏连,导致出现蛋挞壳内的面团缺失或者出现多组现象,需要人工快速进行筛分,工作效率低下,同时过量的面团也会导致在压制成型的时出现废料,废料粘结在传输带上不易清除,食品加工卫生环境差的技术问题。

针对以上技术问题,采用技术方案如下:一种蛋挞皮连续式成型设备,包括用于承载蛋挞壳的传输机构,沿着所述传输机构传动方向依次设置有用于对蛋挞皮进行加工工作的进料机构、进料机构以及成型机构;

进料机构,所述进料机构沿着传输机构宽度方向依次设置若干组,其包括将面团向双向进行推送的推动组件以及定量间断式对推动组件内进行面团输送的存储箱;

落料机构,所述落料机构设置两组且分别位于所述推动组件的两侧,其包括对分切下的面团进行预成型的中转组件以及位于安装在所述中转组件下方且用于对蛋挞壳进行吸附的吸附组件;

成型机构,所述成型机构与所述进料机构对应设置若干组,其包括位于所述传输机构上方且将蛋挞壳上为空面团的蛋挞壳进行剔除的剔除组件以及位于剔除组件后方且用于对蛋挞壳上的面团压制成型的下压组件。

作为优选,所述传输机构包括由若干组片状板拼接形成的传动单元,单片所述片状板沿其长度方向开设有若干组与所述蛋挞壳相适配的安装槽。

作为优选,所述推动组件包括:

传动通道,所述传动通道水平设置且其上开设有进料口,所述进料口连接设置有波纹管弹性结构的进料管,所述进料管上端为广口式结构且其上连接有箍圈;

导向轨道,导向轨道内匹配设置有滚轴且所述滚轴与箍圈连接设置;

摆动件,所述摆动件包括夹持所述滚轴两端的驱动块,所有驱动块安装在第一安装杆上且该第一安装杆通过驱动轮由驱动电机驱动进行圆周摆动;以及

推动件,所述推动件设置两组且分别对应位于传动通道两端上方,该推动件包括推料板,若干组推料板安装在第二安装杆上且该第二安装杆由第一气缸驱动进行往复移动,所述第一气缸由导向轨道两端的信号传动器驱动自动开启。

作为优选,所述存储箱下方设置与限位组件且该限位组件包括转轴以及四组沿所述转轴圆周方向等间距设置且为弹性材料结构的拨板,所述转轴上设置有第一传动轮且该第一传动轮由箍圈上连接设置的单向齿条单元驱动进行单向90°转动;

所述单向齿条单元包括两组前后安装且齿牙相对设置的传动齿条。

作为优选,所述中转组件包括:

分切件,所述分切件包括第二气缸、通过第二弹性单元与所述第二气缸连接的连接杆、若干组安装在所述连接杆上且位于所述传动通道端部的切刀以及安装在所述连接杆上的驱动齿条;

承载件,所述承载件包括安装在所述传动通道下端的第一安装架、转动设置在所述第一安装架上的转动轴、与所述转动轴同步转动且与所述驱动齿条啮合的驱动齿轮、与所述转动轴固定连接且与所述第一安装架通过拉簧连接的连接环座、通过第三弹性单元安装在所述连接环座上的左承载仓、通过第四弹性单元安装在所述连接环座上且与左承载仓相对设置的右承载仓以及水平设置在第一安装架上且用于对右承载仓进行限位的限位盘;以及

出料件,所述出料件包括分别安装在左承载仓及右承载仓上的三角座、设置在所述限位盘上方的第三气缸以及设置在所述第三气缸输出端且与所述三角座匹配设置的锥柱;

所述限位盘上设置有传感器,该传感器用来驱动第三气缸自动启动。

作为优选,所述吸附组件包括若干组对应位于所述安装槽下方的第一通气筒以及通过第一伸缩单元上下滑动设置在所述第一通气筒内的第一活塞杆。

作为优选,所述剔除组件包括:

鼓气件,所述鼓气件包括安装在机架上且若干组对应位于所述安装槽下方的第二通气筒以及通过第二伸缩单元上下滑动设置在所述第二通气筒内的第二活塞杆;以及

剔除件,所述剔除件包括第二安装架、安装在第二安装架上且安装有传感器的吸附模头、套设在所述吸附模头上的导向筒以及设置在所述吸附模头一侧的收集传输带,所述吸附模头与蛋挞壳内壁相适配且所述导向筒直径不小于蛋挞壳直径;

所述第一活塞杆及第二活塞杆通过驱动单元驱动同步反向传动。

作为优选,所述传输机构的输入端设置有蛋挞壳上料机构,所述蛋挞壳上料机构包括倾斜设置的第一平台,该第一平台沿其长度方向设置有若干组与安装槽对应设置的第一传输通道,所述第一传输通道的输出端均设置有控制单元且该控制单元包括安装在第一平台下方的第二传动轮、两组与所述第二传动轮啮合且交错传动的第二传动齿条以及两组分别与第二传动齿条连接设置且控制第一传输通道上的蛋挞壳间断式出料的阻隔板,所述第二传动齿条通过第二伸缩单元安装在第一平台下方;

所述第二传动轮同步转动设置有第三传动轮,所述片状板上设置有与所述第三传动轮啮合的第三传动齿条。

作为优选,所述传输机构的输出端还设置有成品出料机构,该成品出料机构包括倾斜设置的第二平台以及位于所述第二平台输入端且通过驱动单元驱动与第二活塞杆同步传动的顶出单元,该第二平台沿其长度方向设置有若干组与安装槽对应设置的第二传输通道,所述顶出单元包括上推杆、转动安装在上推杆且与所述安装槽对应设置的推盘,所述推盘与上推杆通过扭簧传动连接,外置机架上固定设置有限位块,当推盘转动处移动至第二限位块处时,推盘转动至于所述第二平台同一倾斜面上。

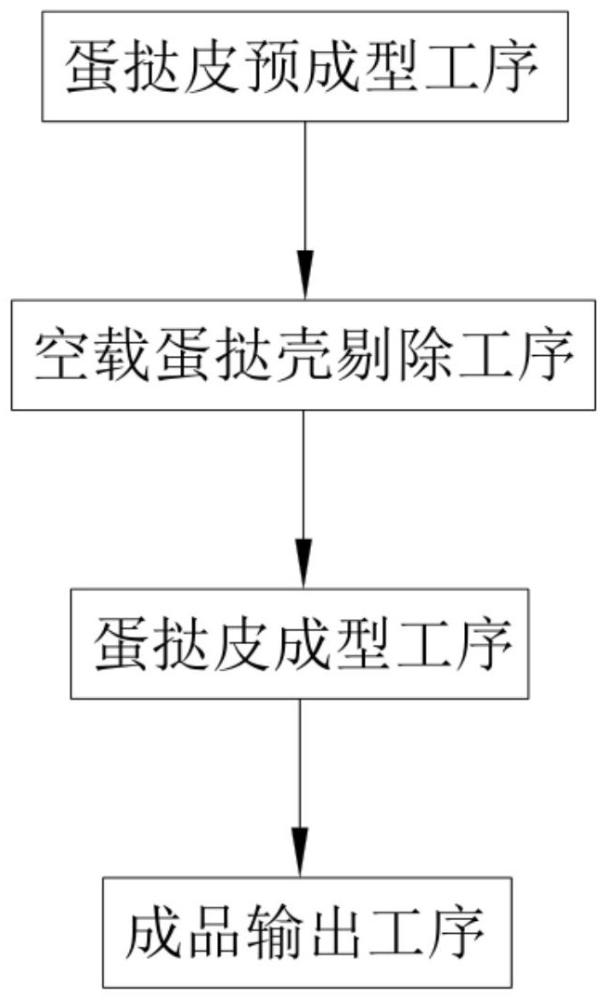

本发明还提供与一种蛋挞皮连续式成型设备相适配的成型工艺,包括以下步骤:

步骤一,蛋挞皮预成型工序,内置有蛋挞壳的传输机构自动传输,推动组件间断式交错输出至中转组件形成锥台结构,中转组件将分切后锥台形的面团转移至下方对应的蛋挞壳内;

步骤二,空载蛋挞壳剔除工序,接料后的蛋挞壳通过传输机构自动向后传输,剔除组件将蛋挞壳上为空面团的蛋挞壳进行剔除;

步骤三,蛋挞皮成型工序,含有面团的蛋挞壳通过传输机构自动向后传输,下压组件将锥台形的面团压制成蛋挞皮后继续向后输出;

步骤四,成品输出工序,顶出单元由驱动单元驱动将成品上抬,并将成品倾斜输出至第二平台输入端完成自动有序出料工作。

本发明的有益效果:

(1)本发明中通过设置进料机构将定量的面团进行切割后,通过落料机构将切割后的面团进行翻转输出,避免切割后的面团粘结导致无法正常出料,相比于传统面团自上而下输出,倾斜设置的推动组件可沿着传输机构存储更多的原料,提供设备的自动化,同时相比于传统水平分切的面团,不容易因为分切后的面团无规律下落导致面团落入蛋挞皮的位置不一,导致最终蛋挞皮成型规格不一,另外由于掉落的面团砸落在蛋挞壳上,导致质量较轻的蛋挞壳从安装槽中掉落,影响后期蛋挞皮的成型;

(2)本发明中通过设置摆动件双向摆动,利用摆动到端部时,通过推动件将面团进行定量的双向推动,利用压力将进料管内的面团进行双向挤出及同步的进料工作,其结构简单且前后工作紧密结合,传动性高且易控制,同时利用面团双向错位输出,依次对相邻的两组蛋挞皮进行落料工作,进而避免传动速度过快导致的某一组蛋挞壳上有空料,大大提高传输机构的传动速度,从而大大提高蛋挞皮的产量;

(3)本发明中通过分切件启动,将定量的面团进行分切,并且将面团压入左承载仓及右承载仓之间形成倒锥台结构,使其预成型后便于后期压制成型形成蛋挞皮,相比于传动对圆饼状的面团更易成型,提高成型质量,再后通过承载件配合出料件,将预成型的面团稳定的垂直向下输出,自动落入至下方的蛋挞壳上进行收集,实现稳定且逐一有序出料。

综上所述,该设备具有成型质量高、自动化程度高的优点,尤其适用于蛋挞皮技术领域。

附图说明

为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

图1为蛋挞皮连续式成型工艺的流程示意图。

图2为蛋挞的成形过程示意图。

图3为蛋挞皮连续式成型设备的结构示意图。

图4为传输机构的结构示意图。

图5为推动组件的结构示意图。

图6为推动组件的传动工作示意图。

图7为限位组件的传动工作示意图。

图8为中转组件的结构示意图一。

图9为中转组件的结构示意图二。

图10为中转组件的传动工作示意图一。

图11为中转组件的传动工作示意图二。

图12为成型机构的结构示意图。

图13为中转组件的传动工作示意图。

图14为驱动单元的结构示意图。

图15为上料机构的结构示意图一。

图16为上料机构的结构示意图二。

图17为上料机构的传动工作示意图。

图18为下压组件的结构示意图。

图19为成品出料机构的结构示意图。

图20为成品出料机构的传动工作示意图一。

图21为成品出料机构的传动工作示意图二。

具体实施方式

下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

实施例一

如图2至图3所示,一种蛋挞皮连续式成型设备,包括用于承载蛋挞壳100的传输机构1,沿着所述传输机构1传动方向依次设置有用于对蛋挞皮200进行加工工作的进料机构2、落料机构3以及成型机构4;

进料机构2,所述进料机构2沿着传输机构1宽度方向依次设置若干组,其包括将面团300向双向进行推送的推动组件21以及定量间断式对推动组件21内进行面团300输送的存储箱22;

落料机构3,所述落料机构3设置两组且分别位于所述推动组件21的两侧,其包括对分切下的面团300进行预成型的中转组件31以及位于安装在所述中转组件31下方且用于对蛋挞壳100进行吸附的吸附组件32;

成型机构4,所述成型机构4与所述进料机构2对应设置若干组,其包括位于所述传输机构1上方且将蛋挞壳100上为空面团300的蛋挞壳100进行剔除的剔除组件41以及位于剔除组件41后方且用于对蛋挞壳100上的面团300压制成型的下压组件42,所述下压组件42包括与蛋挞壳100结构相适配的模头421。

在本实施例中,通过设置进料机构2将定量的面团进行切割后,通过落料机构3将切割后的面团进行翻转输出,避免切割后的面团粘结导致无法正常出料,相比于传统面团自上而下输出,倾斜设置的推动组件21可沿着传输机构1存储更多的原料,提供设备的自动化,同时相比于传统水平分切的面团,不容易因为分切后的面团无规律下落导致面团落入蛋挞皮200的位置不一,导致最终蛋挞皮成型规格不一,另外由于掉落的面团砸落在蛋挞壳100上,导致质量较轻的蛋挞壳100从安装槽13中掉落,影响后期蛋挞皮200的成型。

进一步,如图4所示,所述传输机构1包括由若干组片状板11拼接形成的传动单元12,单片所述片状板11沿其长度方向开设有若干组与所述蛋挞壳100相适配的安装槽13。

进一步,如图5至图7所示,所述推动组件21包括:

传动通道211,所述传动通道211水平设置且其上开设有进料口210,所述进料口210连接设置有波纹管弹性结构的进料管212,所述进料管212上端为广口式结构且其上连接有箍圈213;

导向轨道214,导向轨道214内匹配设置有滚轴215且所述滚轴215与箍圈213连接设置;

摆动件217,所述摆动件217包括夹持所述滚轴215两端的驱动块2171,所有驱动块2171安装在第一安装杆2172上且该第一安装杆2172通过驱动轮2173由驱动电机2174驱动进行圆周摆动;以及

推动件218,所述推动件218设置两组且分别对应位于传动通道两端上方,该推动件218包括与所述进料管212内壁匹配设置的推料板2181,若干组推料板2181安装在第二安装杆2182上且该第二安装杆2182由第一气缸2183驱动进行往复移动,所述第一气缸2183由导向轨道214两端的信号传动器驱动自动开启。

在本实施例中,通过摆动件217双向摆动,利用摆动到端部时,通过推动件218将面团进行定量的双向推动,利用压力将进料管212内的面团进行双向挤出及同步的进料工作,其结构简单且前后工作紧密结合,传动性高且易控制,同时利用面团双向错位输出,依次对相邻的两组蛋挞皮进行落料工作,进而避免传动速度过快导致的某一组蛋挞壳上有空料,大大提高传输机构1的传动速度,从而大大提高蛋挞皮的产量。

详细的说,驱动电机2174启动,驱动电机2174通过驱动轮2173实现第一安装杆2172的摆动,同时驱动块2171通过滚轴215带动箍圈213沿着圆弧部214b往复摆动,当箍圈213上的进料管212移动至任意一端部时,进料管212上的信号传动器驱动对应上方的第一气缸2183启动,第一气缸2183通过推料板2181将进料管212内的面团通过进料口210进入传动通道211,同时传动通道211内的面团在挤压下自动定量输出至中转组件31,当第一气缸2183复位后,驱动块2171带动滚轴215继续摆动,重复循环工作。

需要说明的是,进料管212为波纹管弹性结构,其目的在于可以实现进料管212在传动过程中自动伸缩,传动自如;且第一气缸2183及驱动电机2174的启动频率及时长均可实现设定好。

进一步,如图7所示,所述存储箱22下方设置有限位组件23且该限位组件23包括转轴231以及四组沿所述转轴231圆周方向等间距设置且为弹性材料结构的拨板232,所述转轴231上设置有第一传动轮233且该第一传动轮233由箍圈213上连接设置的单向齿条单元234驱动进行单向90°转动;

所述单向齿条单元234包括两组前后安装且齿牙相对设置的传动齿条。

在本实施例中,通过推动组件21的箍圈213在传动过程中驱动存储箱22下方的限位组件23自动间断式定量出料,进而实现对传动通道211的补给工作,自动化程度高。

详细的说,箍圈213在摆动过程中,顺时针摆动时,第一单向齿条单元234与第一传动轮233啮合并驱动第一传动轮233反转,转轴231同步带动拨板232转动,相邻两个拨板232将面团刮下,刮下的面团自动落入下方进料管212,箍圈213继续摆动,此时第二单向齿条单元与第一传动轮233处于非啮合状态;反之,箍圈213逆时针摆动时,第二单向齿条单元234与第一传动轮233啮合并驱动第一传动轮233反转,转轴231同步带动拨板232转动,相邻两个拨板232将面团刮下,刮下的面团自动落入下方进料管212,箍圈213继续摆动,此时第一单向齿条单元与第一传动轮233处于非啮合状态。

进一步,如图8至图11所示,所述中转组件31包括:

分切件311,所述分切件311包括第二气缸3111、通过第二弹性单元3112与所述第二气缸3111连接的连接杆3113、若干组安装在所述连接杆3113上且位于所述传动通道211端部的切刀3114以及安装在所述连接杆3113上的驱动齿条3115;

承载件312,所述承载件312包括安装在所述传动通道211下端的第一安装架3121、转动设置在所述第一安装架3121上的转动轴3122、与所述转动轴3122同步转动且与所述驱动齿条3115啮合的驱动齿轮3123、与所述转动轴3122固定连接且与所述第一安装架3121通过拉簧3124连接的连接环座3125、通过第三弹性单元3126安装在所述连接环座3125上的左承载仓3127、通过第四弹性单元3128安装在所述连接环座3125上且与左承载仓3127相对设置的右承载仓3129以及水平设置在第一安装架3121上且用于对右承载仓3129进行限位的限位盘3120,所述左承载仓3127及右承载仓3129形成锥台结构;以及

出料件313,所述出料件313包括分别安装在左承载仓3127及右承载仓3129上的三角座3131、设置在所述限位盘3120上方的第三气缸3132以及设置在所述第三气缸3132输出端且与所述三角座3131匹配设置的锥柱3133。

且,所述限位盘3120上设置有传感器,该传感器用来驱动第三气缸3132自动启动。

在本实施例中,通过设置分切件311启动,将定量的面团进行分切,并且将面团压入左承载仓3127及右承载仓3129之间形成倒锥台结构,使其预成型后便于后期压制成型形成蛋挞皮,相比于传动对圆饼状的面团更易成型,提高成型质量,再后通过承载件312配合出料件313,将预成型的面团稳定的垂直向下输出,自动落入至下方的蛋挞壳上进行收集,实现稳定且逐一有序出料。

详细的说,推动件218完成推料后(即第一气缸2183复位),第二气缸3111自动启动,切刀3114沿着承载件312与传动通道211之间下移,对面团进行分切,面团分切后,驱动齿条3115继续下移,驱动齿条3115驱动驱动齿条3115带动转动轴3122同步转动,整个连接环座3125转动90°,左承载仓3127及右承载仓3129之间的面团随其转动90°,即由竖直状态调整至水平状态,接着第三气缸3132启动,锥柱3133作用在三角座3131上,并驱动左承载仓3127及右承载仓3129自动打开,面团垂直向下掉落至蛋挞壳上进行收集。

需要说明的是,切刀3114完全切下后继续向下走,一方面避免刀底未将面团完全分切,导致粘结;另一方面分切后的面团随着刀的继续下移逐渐与刀面分离,避免刀与面团粘结,导致面团不会随着承载件翻转,进一步降低蛋挞壳空料的现象。

另外,当右承载仓3129转移至限位盘3120时,驱动齿轮3123不再发生转动,而此时,第二气缸3111也不在继续下移,利用齿轮齿条之间的卡合实现定位,即连接环座3125保持水平状态,待第三气缸3132及第二气缸3111复位后,连接环座3125在拉簧3124作用下复位,左承载仓3127及右承载仓3129合拢形成空腔,等待推出件推出的面团进入。

进一步,如图11所示,所述吸附组件32包括若干组对应位于所述安装槽13下方的第一通气筒321以及通过第一伸缩单元322上下滑动设置在所述第一通气筒321内的第一活塞杆323。

详细的说,第一活塞杆323在第一伸缩单元322的驱动下上下滑动在第一通气筒321内,当蛋挞壳100移动至第一活塞杆323正上方时,第一活塞杆323位于第一通气筒321的最上端且与蛋挞壳100移底部贴合,第一活塞杆323向下拉,将蛋挞壳100进行吸附,使得面团砸在蛋挞壳100上后,蛋挞壳100不易发生偏转,保证落料的精准度及成型的完整度;反之,当传输机构1继续传动时,此时第一活塞杆323位于最低端,蛋挞壳100在传输机构1的传动的驱动下离开第一通气筒321,即传动力大于吸附力;当传输机构1继续传动,再下一组安装槽13到来前,第一活塞杆323完成复位传动至最上方。

进一步,如图12至图14所示,所述剔除组件41包括:

鼓气件411,所述鼓气件411包括安装在机架4111上且若干组对应位于所述安装槽13下方的第二通气筒4112以及通过第二伸缩单元4113上下滑动设置在所述第二通气筒4112内的第二活塞杆4114;以及

剔除件412,所述剔除件412包括第二安装架4121、安装在第二安装架4121上且安装有传感器的吸附模头4122、套设在所述吸附模头4122上的导向筒4124以及设置在所述吸附模头一侧的收集传输带4123,所述吸附模头4122与蛋挞壳100内壁相适配且所述导向筒4124直径不小于蛋挞壳100直径;

所述第一活塞杆323及第二活塞杆4114通过驱动单元413驱动同步反向传动。

所述驱动单元413包括伺服电机4131、设置在所述伺服电机4131输出端的啮合轮4132以及两组分别与所述啮合轮4132啮合且齿牙相对设置的啮合齿条4133,两组所述啮合齿条4133分别与所述第一活塞杆323及第二活塞杆4114连接设置。

所述传感器感应到向上的蛋挞壳100,该传感器驱动吸附模头4122自动开启及关闭,当吸附模头4122启动后,气动件驱动吸附模头4122水平移动出料至收集槽4123上方,以上吸附模头4122的开启参数及停留时间均可通过事先实验进行预先设置,实现自动化。

在本实施例中,通过设置吸附组件32配合剔除组件41进行同步工作,一方面,在进行吸附工作的同时将剔除组件41同步进行对空料的蛋挞壳进行剔除,进而避免后期成型输出后,再对其进行检测,检出空壳,节省工序,提高工作效率;另一方面,利用同一驱动单元413,当设备投入生产使用后,各加工工序的动作会自动协调配合,免去投产前或投产过程中的调试作业,且生产过程只需一键开关即可控制整个设备工作,无需单独单独控制,简化生产操作。

详细的说,当安装槽13上的蛋挞壳传动至鼓气件411正上方时,此时鼓气件411的第二活塞杆4114位于第二通气筒4112最下端,第二活塞杆4114向上移动时,当蛋挞壳上有面团时,第二活塞杆4114上推产生的风力无法将其吹动,但若是蛋挞壳上不存在面团时,第二活塞杆4114上推产生的风力可以将蛋挞壳沿竖直方向向上鼓起,鼓起的蛋挞壳进入上方的吸附模头4122,吸附模头4122将蛋挞壳吸附后输出至收集槽4123,进行剔除。

需要说明的是,如果直接在蛋挞皮上方设置传感器,用来识别蛋挞壳上的蛋挞皮,那么为了避免吸附模头4122的吸力将蛋挞皮进行误吸,需要保证吸附模头4122与蛋挞壳之间的一定高度,存在高度差不宜将蛋挞皮有向的进行吸附,且识别性依旧较差。

实施例二

如图15至图17所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

进一步,所述传输机构1的输入端设置有蛋挞壳的上料机构5,所述蛋挞壳上料机构5包括倾斜设置的第一平台51,该第一平台51沿其长度方向设置有若干组与安装槽13对应设置的第一传输通道52,所述第一传输通道52的输出端均设置有控制单元53且该控制单元53包括安装在第一平台51下方的第二传动轮54、两组与所述第二传动轮54啮合且交错传动的第二传动齿条55以及两组分别与第二传动齿条55连接设置且控制第一传输通道52上的蛋挞壳100间断式出料的阻隔板56,所述第二传动齿条55通过第三伸缩单元57安装在第一平台51上;

所述第二传动轮54同步转动设置有第三传动轮58,所述片状板11上设置有与所述第三传动轮58啮合的第三传动齿条59。

在本实施例中,通过设置上料机构5,若干组的蛋挞壳通过第一平台51的第一传输通道52有序向下输出,利用传动过程中的片状板11的到位,其上设置的第三传动齿条59驱动第三传动轮58转动,再通过第三传动轮58实现控制单元53驱动最下端的蛋挞皮逐一自动输出至下方对应的安装槽13内,并随其承载进行传动。

实施例三

如图19至图21所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:

进一步,所述传输机构1的输出端还设置有成品出料机构6,该成品出料机构6包括倾斜设置的第二平台61以及位于所述第二平台61输入端且通过驱动单元413驱动与第二活塞杆4114同步传动的顶出单元62,该第二平台61沿其长度方向设置有若干组与安装槽13对应设置的第二传输通道63,所述顶出单元62包括上推杆621、转动安装在上推杆621且与所述安装槽13对应设置的推盘623,所述推盘623与上推杆621通过扭簧622传动连接,外置机架上固定设置有限位块624,当推盘623转动处移动至限位块624处时,推盘623转动至于所述第二平台61同一倾斜面上。

在本实施例中,通过设置成品出料机构6,成型后的蛋挞皮移动至成品出料机构6前方后,与驱动单元413同步进行上抬工作的顶出单元62启动,推盘623将蛋挞皮上移至第二平台61的输入端,此时推盘623转动处移动至限位块624处,推盘623翻转,其上的蛋挞皮自动输出至第二平台61,蛋挞皮沿着第二平台61向后统一输出,再后顶出单元62复位,传输机构1继续传动。

实施例四

如图1所示,一种蛋挞皮连续式成型设备的成型工艺,包括以下步骤:

步骤一,蛋挞皮预成型工序,内置有蛋挞壳100的传输机构1自动传输,推动组件21间断式交错输出至中转组件31形成锥台结构,中转组件31将分切后锥台形的面团300转移至下方对应的蛋挞壳100内;

步骤二,空载蛋挞壳剔除工序,接料后的蛋挞壳100通过传输机构1自动向后传输,剔除组件41将蛋挞壳100上为空面团300的蛋挞壳100进行剔除;

步骤三,蛋挞皮成型工序,含有面团300的蛋挞壳100通过传输机构1自动向后传输,下压组件42将锥台形的面团300压制成蛋挞皮200后继续向后输出;

步骤四,成品输出工序,顶出单元62由驱动单元413驱动将成品上抬,并将成品倾斜输出至第二平台61输入端完成自动有序出料工作。

在本实施例中,根据蛋挞皮成型工序的顺序,本设备自左向右依次设置上料工序、蛋挞皮预成型工序、空载蛋挞壳剔除工序、蛋挞皮成型工序以及成品输出工序,各功能结构配合工序顺序进行合理设置,功能区域划分清楚,各司其职,提高工作效率。

在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。