一种电石工厂废气及余热回收利用的方式

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及尾气及余热回收技术领域,具体涉及一种电石工厂废气及余热回收利用的方式。

背景技术

第一、电石是一种基础化工原料,电石工厂采用电石炉生产电石时,其尾气主要成分为CO,需要进行处理后再进行排放,耗费大量人力物力财力,稍有不慎处理不妥,还会造成环境污染,其尾气气温度有600-700℃,这部分热量也没有充分利用,白白浪费。

第二、在石灰石生产白灰时,需要一定的燃料,同时,其排放的温度在160℃左右,经过处理后直接排放大气,该尾气及余热流量大、烟温低,存在大量尾气热量的浪费,不利于节能减排。

第三、烘干窑对兰炭进行烘干时,需要大量的热量,均来源于沸腾炉燃烧煤炭及天然气,需要大量的资源,成本高。

发明内容

针对以上不足,本发明研究采用废气及余热回收利用的方式,对电石炉、石灰窑尾气及余热综合利用进行对烘干窑提供热量,一方面实现流量大、烟温低的石灰窑尾气余热资源的综合利用,另一方面实现兰炭烘干指标的大幅提升,保持更低的粉尘排放量,以实现生产成本的降低及环境的保护,践行节能减排、清洁生产的发展宗旨。

一种电石工厂废气及余热回收利用的方式,通过电石厂尾气回收系统将废气和余热回收,所述电石厂尾气回收系统包括电石炉、石灰窑、除尘器、沸腾炉及烘干窑,所述电石炉、石灰窑、除尘器、沸腾炉及烘干窑均通过管路相连通,废气及余热回收利用的方式包括如下步骤:

S1、将电石炉的电石尾气及余热回收;

S2、将回收的电石尾气及余热通入石灰窑作为石灰窑煅烧石灰的燃料及热量;

S3、将石灰窑的石灰尾气及余热回收,经除尘器除尘后与沸腾炉内的热量混合后,通入烘干窑作为烘干窑的烘干热量。

而且,所述电石炉的烟囱上开设通孔一,所述通孔一与回收管一一端相连通,所述回收管一另一端与石灰窑连通。

而且,石灰窑的烟囱上开设有通孔二,所述通孔二与回收管二的一端相连通,所述回收管二的另一端与除尘器相连通对石灰尾气进行除尘处理,经除尘后的石灰尾气及余热,通入除尘管;所述除尘管的一端与除尘器相连通,另一端连接有支路接头,每个支路接头的分岔口均与烟气连接管的一端相连接;所述烟气连接管另一端与烘干窑相连通。

而且,所述烟气连接管上开设通孔三,所述通孔三与热量连接管相连通,所述热量连接管与沸腾炉相连通。

而且,一种电石工厂废气及余热回收利用的方式包括如下步骤:

S1、在电石炉的烟囱上开设通孔一,将回收管一与通孔一相连通,将电石炉排放的电石尾气回收到回收管一中;

S2、将回收管一与石灰窑连接,使电石尾气进入石灰窑作为石灰窑煅烧石灰的燃料;

S3、在石灰窑的烟囱上开设通孔二,将回收管二的一端与通孔二相连通,另一端与除尘器相连通,将除尘器与除尘管的一端相连通,将石灰尾气及余热经除尘器除尘后回收到除尘管中;

S4、在所述除尘管的一端与除尘器相连通,另一端连接有支路接头,每个支路接头上均连接烟气连接管的一端;所述烟气连接管另一端与烘干窑相连通;

S5、在烟气连接管开设通孔三,将沸腾炉与烟气连接管通过热量连接管与通孔三相连通;

S6、将烟气连接管的另一端与烘干窑相连通,将石灰窑排放的石灰尾气和沸腾炉的热量合并通入烘干窑作为作为烘干的热量。

而且,所述电石尾气为主要成分为CO。

而且,所述通孔一的直径与回收管一的外径相适配;所述通孔三的直径和热量连接管的外径相适配;所述通孔二的直径与回收管二的外径相适配。

而且,所述回收管一、回收管二、除尘管、烟气连接管、热量连接管上均装有风机,使管内产生负压,将尾气及余热吸入下一连通设备。

而且,所述除尘管为DN1900mm的管道,所述烟气连接管为DN1200mm的管道,所述支路接头上分有若干个分岔口。

本发明有益效果如下:

1、本发明将电石炉的电石尾气及余热回收,用于石灰窑的煅烧石灰的燃料及热量,实现了资源回收再利用,避免了空气污染。

2、本发明对电石炉尾气及余热、石灰窑尾气及余热综合利用对烘干窑提供热量,一方面实现流量大、烟温低的石灰窑尾气余热资源的综合利用,另一方面实现兰炭烘干指标的大幅提升。

3、本发明将石灰窑尾气回收到烘干窑进行兰炭烘干,在烘干过程中,兰炭会吸收石灰窑尾气中的粉尘,降低粉尘排放量,以实现生产成本的降低及环境的保护,践行节能减排、清洁生产的发展宗旨。

附图说明

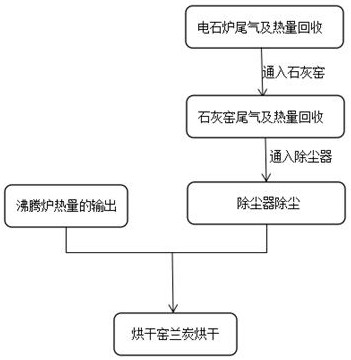

图1为本发明的工艺流程图;

图2为本发明中电石厂尾气回收系统的整体示意图;

图3为本发明中电石厂尾气回收系统的俯视图;

图4为本发明电石厂尾气回收系统的部分示意图;

图5为本发明附图1中A部放大图。

图中:1、电石炉;101、通孔一;102、回收管一;2、石灰窑;201、通孔二;202、回收管二;3、支路接头;301、分岔口;4、烟气连接管;401、通孔三;5、沸腾炉;6、热量连接管;7、烘干窑;8、除尘器;9、除尘管。

具体实施方式

实施例1

如图2-5所示,一种电石厂尾气回收系统包括电石炉1、石灰窑2、除尘器8、沸腾炉5及烘干窑7,所述电石炉1、石灰窑2、除尘器8、沸腾炉5及烘干窑7均通过管路相连通,

进一步地,所述电石炉1的烟囱上开设通孔一101,所述通孔一101与回收管一102一端相连通,所述回收管一102另一端与石灰窑2连通。

进一步地,石灰窑2的烟囱上开设有通孔二201,所述通孔二201与回收管二202的一端相连通,所述回收管二202的另一端与除尘器8相连通对石灰尾气进行除尘处理,经除尘后的石灰尾气及余热,通入除尘管9;所述除尘管9的一端与除尘器8相连通,另一端连接有支路接头3,每个支路接头3的分岔口301均与烟气连接管4的一端相连接;所述烟气连接管4另一端与烘干窑7相连通。

进一步地,所述烟气连接管4上开设通孔三401,所述通孔三401与热量连接管6相连通,所述热量连接管6与沸腾炉5相连通。

进一步地,所述通孔一101的直径与回收管一102的外径相适配;所述通孔三401的直径和热量连接管6的外径相适配;所述通孔二201的直径与回收管二202的外径相适配。

进一步地,所述回收管一102、回收管二202、除尘管9、烟气连接管4、热量连接管6上均装有风机,使管内产生负压,将尾气及余热吸入下一连通设备。

进一步地,所述除尘管9为DN1900mm的管道,所述烟气连接管4为DN1200mm的管道,所述支路接头3上分有若干个分岔口301。

实施例2

如图1-5所示,一种电石工厂废气及余热回收利用的方式,通过实施例1的电石厂尾气回收系统将废气和余热回收,包括如下步骤:

S1、在电石炉1的烟囱上开设通孔一101,将回收管一102与通孔一101相连通,将电石炉1排放的电石尾气回收到回收管一102中;

S2、将回收管一102与石灰窑2连接,使电石尾气进入石灰窑2作为石灰窑2煅烧石灰的燃料;

S3、在石灰窑2的烟囱上开设通孔二201,将回收管二202的一端与通孔二201相连通,另一端与除尘器8相连通,将除尘器8与除尘管9的一端相连通,将石灰尾气及余热经除尘器8除尘后回收到除尘管9中;

S4、在所述除尘管9的一端与除尘器8相连通,将回收管二202的另一端连接支路接头3,每个支路接头上均连接烟气连接管4的一端;所述烟气连接管4另一端与烘干窑7相连通;

S5、在烟气连接管4开设通孔三401,将沸腾炉5与烟气连接管4通过热量连接管6与通孔三401相连通;

S6、将烟气连接管4的另一端与烘干窑7相连通,将石灰窑2排放的石灰尾气和沸腾炉5的热量合并通入烘干窑7作为作为烘干的热量。

进一步地,所述电石尾气为主要成分为CO。

进一步地,所述除尘管9为DN1900mm的管道,所述烟气连接管4为DN1200mm的管道,所述支路接头3上分有1个分岔口301,系统中连接有一套沸腾炉4及烘干窑7。

实施例3

如图1-5所示,在实施例2的基础上,又连接一套除尘器,S3、在石灰窑2的烟囱上开设通孔二201,将回收管二202的一端与通孔二201相连通,另一端与除尘器8相连通,将除尘器8与除尘管9的一端相连通,将石灰尾气及余热经除尘器8除尘后回收到除尘管9中;

S4、在所述除尘管9的一端与除尘器8相连通,将回收管二202的另一端连接支路接头3,每个支路接头上均连接烟气连接管4的一端;所述烟气连接管4另一端与烘干窑7相连通。

实施例4

如图1-5所示,在实施例3的基础上,将支路接头3上分有若干个分岔口301,系统中连接有若干套沸腾炉4及烘干窑7。