基于往复式压缩机示功图的故障分析方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种往复式压缩机的故障分析方法,具体涉及一种基于往复式压缩机示功图的故障分析方法。

背景技术

往复式压缩机示功图是反映压缩机在一个工作循环中气缸内气体压力变化的曲线图,示功图的测试,是研究压缩机性能与工作状态的基本方法之一;利用示功图可以计算出的平均只是压力、指示功率、实际压力比和容积系数;例如,根据示功图的面积可以计算出气缸内的平均指示压力、指示功率和气阀功率损失;根据实际排气和吸气压力求出实际压力比;此外,示功图还可以分析判断气阀、活塞环、填料等泄露情况,进、排气过程的压力损失情况,以及压缩与膨胀过程中的热交换情况,进而分析判断机器的故障原因。因此,示功图可用于对压缩机的分析计算,是一种有效的参数法诊断手段。

中国专利文献CN111980907B公开了一种往复式压缩机示功图的绘制方法,包括:S1、确定标准示功图,定义和获取各项参数;S2、测量往复式压缩机稳定运行多个完整周期的全部压力信号数据,计算得到压缩机在每个完整周期内的数据点数均值;S3、在压力信号数据中随机取多个连续的数据点,得到压缩机在一个完整周期内的压力信号数据;S4、创建一个等差序列,将压力信号数据中第一个数据点对应的曲柄转角遍历设为序列中的数值,得到多张推测示功图、分别计算其与标准示功图间的相似性分数;S5、寻找相似性分数最高的一张推测示功图、将其作为实际示功图。本发明仅利用一个传感器即可完成示功图的绘制,不但降低了企业的监测成本,而且提高了最终结果的准确性。

该现有技术具有以下不足:该专利文献虽然公开了实际示功图的绘制方法,提高了示功图绘制结果的准确性,在实际应用过程中,根据实际示功图曲线所包围的面积可以得出压缩机所做的/所消耗的功,但是在对压缩机的其他故障或能效进行分析时,还需要借助其他数据进行参考,从而降低了分析效率。

发明内容

本发明为了解决现有技术中的示功图在对压缩机的故障或能效进行分析时还需要借助其他数据参考的问题,提供了一种基于往复式压缩机示功图的故障分析方法,包括以下步骤:

绘制示功图,根据设备的实际运行数据绘制实际波形;

其中,在绘制示功图中,还绘制设备的标准波形和理论波形;

还包括以下步骤:波形划分,将标准波形、实际波形以及理论波形划分为进气段、压缩段、膨胀段和排气段;

分析波形:将实际波形与理论波形以及标准波形进行比较分析,根据压缩段和膨胀段进行活塞环和填料的泄露故障的分析,根据排气段进行排气温度、排气阀故障的分析,根据进气段进行进气阀故障以及进气阻力损失的分析。

本方案中,除了绘制表示设备实际运行情况的实际波形以外,还绘制了表示设备运行状态良好的标准波形以及表示设备在理想状态下运行的理想波形。与现有技术相比,直接将作为比较参考的数据与实际波形进行比较,能够更为直接的进行故障或能效的分析,提高了分析效率,而且,通过实际波形、标准波形和理论波形的三种波形对比,当实际波形达不到标准波形时,说明设备当前状态达不到标准状态,表示设备已经出现故障,而当实际波形达到了标准波形时,虽然可以表示当前设备达到了标准的运行状态,但是考虑到现有的设备标准运行状态也是在现场环境因素影响下的一种运行状态良好的状态,因此即便是设备的实际波形达到了标准波形,在此基础上,设备也还是有进一步优化的空间,因此本方案中,还设置没有外界环境因素影响下的理论波形,利用实际波形与理论波形的对比则能够分析出设备进一步优化方向,以进一步提高设备的能效。也就是说,在本方案中,在一方面通过实际波形与标准波形的比较能够将设备状态往设备运行良好的状态下进行调整,另一方面通过实际波形与理论波形的比较则又能够将设备调整至更优的方向,最后,再通过实际波形与标准波形以及理论波形的结合对比能够更为准确的分析出故障或能效。

优选地,在绘制示功图的过程中,以活塞位移为横坐标,通过曲轴箱旋转角度根据式(1)计算得到,

其中,x为活塞位移坐标,r为曲轴箱的曲轴半径,α为曲轴转角,λ为曲轴半径与连杆长度之比,确定横坐标时,选定多个曲轴箱旋转角度,根据式(1)计算得出对应的活塞位移作为确定的横坐标值。

优选地,在绘制示功图的过程中,纵坐标包括标准压力值、实际压力值和理论压力值,标准压力值为设备运行状态良好时的压力值,理论压力值包括排气压力值、排气过程压力值、吸气过程压力值、压缩过程压力值以及压缩至排气压力点压力值,

排气压力值:

排气过程压力值:

吸气过程压力值:

压缩过程压力值:

压缩至排气压力点压力值:

式(2)-(6)中,

在确定出横坐标值后,根据式(2)-(6)计算得出理论压力值;

实际压力值通过传感器采集气缸压力得到;

根据相对应的横坐标值和标准压力值绘制标准波形,根据相对应的横坐标值和理论压力值绘制理论波形,根据相对应的横坐标值和实际压力值绘制实际波形。

优选地,传感器采用方式为定角度采集,采集角度为选定的曲轴箱旋转角度,采集频率为1024/360°。

优选地,设备运行状态良好为设备功能达到额定设计时的状态。

本发明具有以下有益效果:与现有技术相比,本方案中,通过实际波形、理论波形以及标准波形的对比,一方面,通过实际波形分别与标准波形以及理论波形的对比,能够分析出设备实时运行状态与标准运行状态下以及理论运行状态下的差异,从而辅助用户对设备运行的优化,而通过实际波形与理论波形的对比又能够分析出设备实际运行状态下与理想状态下的差异,以实现对设备的进一步优化;另一方面,不同区段的对比,能够分析出设备的故障所在,从而进一步辅助用户对设备运行的优化。

附图说明

图1为本发明基于往复式压缩机示功图的故障分析方法实施例的示意图;

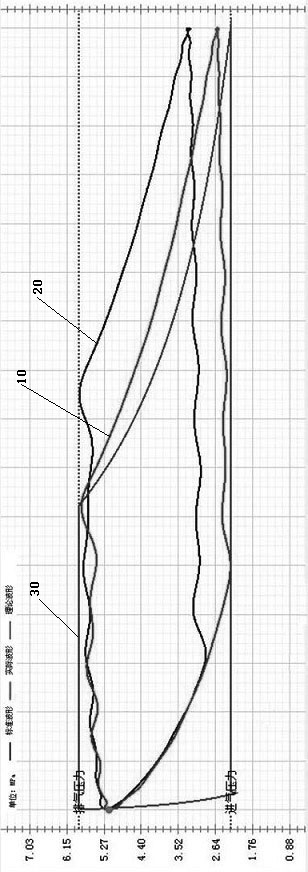

图2为本发明中不同波段划分的示意图;

图3为针对两级气缸的往复式压缩机绘制得出的示功图。

具体实施方式

下面通过具体实施方式进一步详细说明:

1、定义

理论波形:指往复式压缩机一个冲程周期在理想状态下的波形,理想状态指的是不受环境因素影响。

2、说明书附图中的附图标记包括:压缩段1、排气段2、膨胀段3、进气段4、实际波形10、标准波形20、理论波形30。

实施例基本如图1、图2和图3所示:基于往复式压缩机示功图的故障分析方法,包括以下步骤:

绘制示功图,根据设备的实际运行数据绘制实际波形10;

波形划分,将标准波形20、实际波形10以及理论波形30划分为进气段4、压缩段1、膨胀段3和排气段2;

分析波形:将实际波形10与理论波形30以及标准波形20进行比较分析,根据压缩段1和膨胀段3进行活塞环和填料的泄露故障的分析,根据排气段2进行排气温度、排气阀故障的分析,根据进气段4进行进气阀故障以及进气阻力损失的分析。

上述过程中,示功图的绘制过程中又包括以下步骤:

S1、确定坐标系,选定横坐标和纵坐标参数,以活塞位移为横坐标,压力为纵坐标,并确定坐标单位;

S2、横坐标计算,活塞位移通过曲轴箱旋转角度根据式(1)计算得到,

其中,x为活塞位移坐标,r为曲轴箱的曲轴半径,α为曲轴转角,λ为曲轴半径与连杆长度之比,确定横坐标时,选定多个曲轴箱旋转角度,根据式(1)计算得出对应的活塞位移作为确定的横坐标值;

S3、纵坐标计算:包括标准压力值、实际压力值和理论压力值;

S3-1,标准压力值为设备运行状态良好时的压力值,设备运行状态良好为设备功能达到额定设计时的状态;

S3-2,理论压力值包括排气压力值、排气过程压力值、吸气过程压力值、压缩过程压力值以及压缩至排气压力点压力值,

排气压力值:

排气过程压力值:

吸气过程压力值:

压缩过程压力值:

压缩至排气压力点压力值:

式(2)-(6)中,

在确定出横坐标值后,根据式(2)-(6)计算得出理论压力值;

S3-3,实际压力值通过传感器采集气缸压力得到实时压力值,传感器采用方式为定角度采集,采集角度为S2中选定的曲轴箱旋转角度,采集频率为1024/360°,本实施例中传感器为动态压力传感器。

S4、绘制示功图,根据相对应的横坐标值和标准压力值绘制标准波形20,根据相对应的横坐标值和理论压力值绘制理论波形30,根据相对应的横坐标值和实际压力值绘制实际波形10。

本实施例中,往复式压缩机以两级气缸为例,往复式压缩机参数如下表所示。

绘制后得到如图1所示的示功图。根据图1可以知晓,由于实际波形10处于标准波形20之上且处于理论波形30之下,设备基本运行正常。又如图3所示,通过实际波形10与标准波形20和理论波形30进行对比发现,压缩机运行时的排气压力明显偏低,压力有损失且未达到排气压力就进行到膨胀过程,因此初步可以判断时活塞环磨损泄露故障。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本申请给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本申请的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。