自动贴标写号升级核对设备

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及机械设备技术领域,具体涉及一种自动贴标写号升级核对设备。

背景技术

移动终端生产过程时,在贴标、写号、升级测试、核对测试等生产工序中,生产设备需要适用不同型号和尺寸的移动终端。

目前,移动终端通常采用5寸至8寸屏幕,因此在传送装置传送工件时,需要针对不同尺寸的工件使用不同的传送机构、定位机构、升级测试机构和核对测试机构,对于不同大小的工件,传统的传送机构、定位机构、升级测试机构和核对测试机构的适应范围窄,且不便调节。

发明内容

有鉴于此,有必要提供一种可以自适应于各种不同尺寸、不同型号的移动终端的自动贴标写号升级核对设备。

一种自动贴标写号升级核对设备,用于移动终端的产品升级测试工序,包括依次设置的自动贴标设备、自动写号并第一自动升级设备、第二自动升级设备和自动核对设备,所述自动贴标设备包括进料定位机构、标签打印机构和四轴取标贴标机构,所述自动贴标设备用于移动终端标签粘贴;所述自动写号并第一自动升级设备包括第一工件搬运机构、扫码机构和第一升级测试机构,所述第二升级设备包括第二工件搬运机构、扫码机构和第二升级测试机构,所述自动写号并第一自动升级设备和所述第二升级设备用于移动终端自动写号和软件升级测试;所述核对测试设备包括第三工件搬运机构、扫码机构和核对测试机构,所述核对测试设备用于完成移动终端的核对测试功能。

进一步地,所述自动贴标设备、所述自动写号并第一自动升级设备、所述第二自动升级设备和所述自动核对设备之间通过皮带传送机构相连,所述皮带传送机构将移动终端自上一工序搬运至下一工序;所述自动贴标设备、所述自动写号并第一自动升级设备、所述第二自动升级设备和所述自动核对设备采用联机运行模式或者单机运行模式。

进一步地,所述进料定位机构包括工件传送机构和定位机构,所述工件传送机构的传送途中设有贴标工位,所述工件传送机构包括依次设置的上料传送段、定位贴标段和下料传送段,所述定位机构设于所述定位贴标段内;所述定位机构包括定位升降气缸和设于所述定位升降气缸上方的定位夹具,所述四轴取标贴标机构设于所述贴标工位上方,所述标签打印机设于所述贴标工位一侧;贴标时,所述定位夹具定位并夹紧移动终端,所述定位升降气缸上举所述定位夹具,由所述四轴取标贴标机构完成贴标。

进一步地,所述四轴贴标机构包括取标头和使所述取标头移动、旋转的贴标组件,所述贴标组件包括两两互相垂直设置的X轴模组、Y轴模组和Z轴模组,以及使所述取标头旋转的R轴模组;所述X轴模组和所述Y轴模组在水平方向上交叉垂直设置,所述X轴模组与所述Y轴模组构成一个水平面;所述Z轴模组和所述X轴模组在竖直方向上交叉垂直设置,所述Z轴模组与所述X轴模组构成一个竖直平面;所述R轴模组设于所述Z轴末端,所述R轴模组包括旋转电机,所述旋转电机带动所述取标头旋转预定角度。

进一步地,所述扫码机构设于各个设备之间的所述皮带传送机构的末端上方,所述扫码机构包括扫码枪和用于调整所述扫码枪倾斜角度的位置调节组件,所述位置调节组件包括安装臂、第一安装件和第二安装件,所述安装臂一端固定于设于所述皮带传送机构末端的安装柱上,另一端穿设于所述第一安装件的第一通孔内,所述第一安装件以所述安装臂为圆心转动;所述第二安装件包括互相垂直设置的第一侧板和第二侧板,所述第一侧板具有平行设置的第一长通孔和第二长通孔,所述第二安装件通过螺栓固设于所述第一安装件上,并通过所述第一长通孔和第二长通孔调节所述第二安装件的位置;所述第二侧板具有固定安装孔和弧形安装孔,所述弧形安装孔设于所述第二侧板的中央,并以所述固定安装孔为圆心;所述扫码枪的侧壁上设有固定螺栓和滑动调节螺栓,所述固定螺栓穿设于所述固定安装孔,所述滑动调节螺栓穿设于所述弧形安装孔,所述滑动调节螺栓具有滑动和固定状态,使其在所述弧形安装孔内滑行或者固定,以改变所述扫码枪的倾斜角度。

进一步地,所述第一工件搬运机构、所述第二工件搬运机构和所述第三工件搬运机构具有相同的结构和组成部件,分别包括一对对称设置的伺服模组和一个夹爪吸盘取料组件,一对所述伺服模组包括第一伺服模组和第二伺服模组,所述第一伺服模组包括X轴伺服模组、Y轴伺服模组、Z轴伺服模组、R轴伺服模组和第一夹爪吸盘取料组件,所述X轴伺服模组、所述Y轴伺服模组和所述Z轴伺服模组之间两两互相垂直设置,所述R轴伺服模组设于所述Z轴伺服模组的末端,所述R轴伺服模组用于带动所述第一夹爪吸盘取料组件旋转预设角度;所述第二伺服模组具有与所述第一伺服模组相同的但对称设置的X’轴伺服模组、Y’轴伺服模组、Z’轴伺服模组、R’轴伺服模组和第二夹爪吸盘取料组件,所述X’轴模组、所述Y’轴模组、所述Z’轴模组和所述R’轴模组围成的第二工作空间与所述X轴模组、所述Y轴模组、所述Z轴模组和所述R轴模组围成的第一工作空间相邻,且所述第二工作空间与所述第一工作空间之间没有交叉重叠。

进一步地,所述夹爪吸盘取料组件包括取料升降气缸、取料臂、夹紧气缸和夹紧臂;所述取料臂在所述取料气缸的控制下上下移动;所述取料臂设有防静电真空吸盘,所述防静电真空吸盘用于抓取工件,所述夹紧臂包括相对设置的左夹紧臂和右夹紧臂,所述左夹紧臂和所述右夹紧臂在所述夹紧气缸的控制下相向移动;所述左夹紧臂和所述右夹紧臂分别设于所述取料臂的两侧,所述夹紧臂的末端设有取料辅助块,所述取料辅助块用于夹紧和托举移动终端。

进一步地,所述自动写号并第一升级测试机构、所述第二升级测试机构和所述核对测试机构分别包括多组测试夹具和USB位置调节机构,所述测试夹具用于夹紧并定位待写号升级和测试的移动终端,所述USB位置调节机构包括调节结构支架和设于所述调节结构支架上的多个浮动连接USB测试头,所述浮动连接USB测试头用于与所述测试夹具上的移动终端的USB接口对接。

进一步地,所述测试夹具包括底座和设于所述底座上方的工件支撑架,所述工件支撑架与所述底座之间以安装柱支撑,使所述底座与所述工件支撑架之间具有空间;所述工件支撑架的长度方向的一侧具有纵向凹槽,所述工件支撑架的长度方向上与所述纵向凹槽相对的另一侧固设有固定挡件;所述工件支撑架的宽度方向的两侧分别具有相对设置的横向凹槽;所述纵向凹槽和所述横向凹槽内分别设有纵向滑块和横向滑块,所述空间内设有联动气缸,所述纵向滑块和所述横向滑块在所述联动气缸的控制下实现联动,使放置于所述工件支撑架上的移动终端居中定位。

进一步地,所述调节结构支架上方设有水平滑轨,所述调节机构支架的一端设有水平电机,所述浮动连接USB测试头设于所述水平滑轨的上方,并在所述水平电机的推动下水平移动;所述调节机构支架的下方设有竖直电机和直线轴承,所述竖直电机通过所述直线轴承控制所述调节机构支架上下移动;所述浮动连接USB测试头包括USB连接头和测试头底座,所述测试头底座上方设有测试头滑轨和测试头气缸,所述测试头滑轨上方设有测试头滑块,所述USB连接头设于所述测试头滑块上方,所述测试头滑块在所述测试头气缸的推动下沿着所述测试头滑轨移动;所述测试头滑块侧面设有浮动连接弹簧,当所述USB连接头与移动终端的USB接口对接时,所述浮动连接弹簧用于所述USB连接头插接时的位置微调,避免刮伤USB接口。

上述自动贴标写号升级核对设备中,自动贴标设备、自动写号并第一自动升级设备、第二自动升级设备和自动核对设备既可以单独运行,也可以联机运行,所述皮带传送机构用于在两台设备之间传送移动终端,所述伺服模组、所述夹爪吸盘取料组件、所述测试夹具和所述USB位置调节机构为通用设备,适用于不同型号和尺寸的移动终端,自适应能力强;所述USB测试头采用浮动连接结构,实现与移动终端对接时的位置微调,避免划伤移动终端。自动写号并第一自动升级设备、第二自动升级设备和自动核对设备中,可以同时对多台移动终端同时进行升级测试,提高了生产效率。本发明的结构简单,易于实现,成本低廉,便于推广。

附图说明

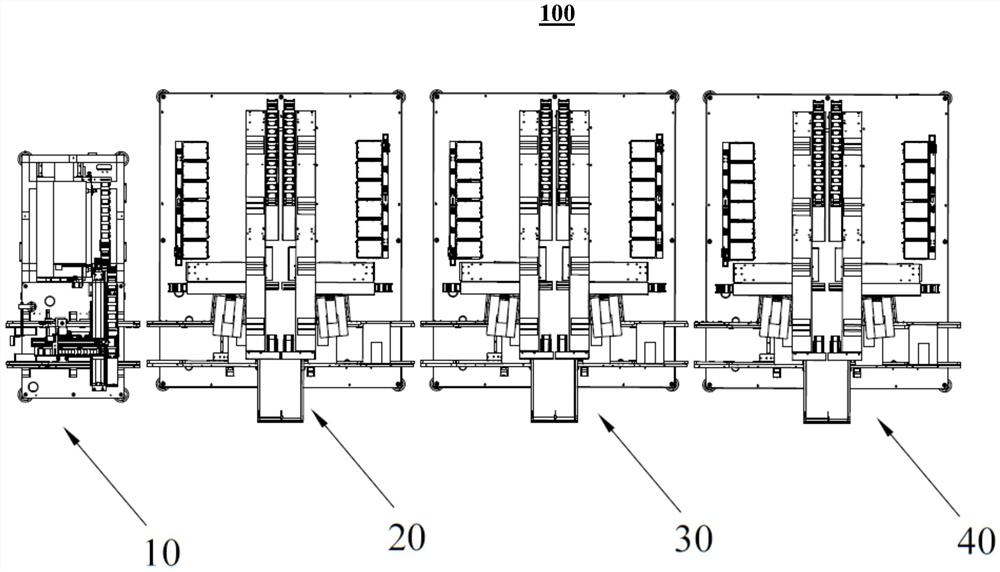

图1是本发明实施例自动贴标写号升级核对设备的结构示意图。

图2是本发明实施例自动贴标写号升级核对设备的进料定位机构的结构示意图。

图3是本发明实施例自动贴标写号升级核对设备的四轴贴标机构的结构示意图。

图4是本发明实施例自动贴标写号升级核对设备的扫码机构的结构示意图。

图5是本发明实施例自动贴标写号升级核对设备的工件搬运机构的结构示意图。

图6是本发明实施例自动贴标写号升级核对设备的夹爪吸盘取料组件的结构示意图。

图7是本发明实施例自动贴标写号升级核对设备的测试夹具的结构示意图。

图8是本发明实施例自动贴标写号升级核对设备的USB位置调节机构的结构示意图。

图9是本发明实施例自动贴标写号升级核对设备的USB测试头的结构示意图。

具体实施方式

本实施例以自动贴标写号升级核对设备为例,以下将结合具体实施例和附图对本发明进行详细说明。

请参阅图1至图9,示出本发明实施例提供的一种自动贴标写号升级核对设备100,用于移动终端的产品升级测试工序,包括依次设置的自动贴标设备10、自动写号并第一自动升级设备20、第二自动升级设备30和自动核对设备40,所述自动贴标设备10包括进料定位机构51、标签打印机构和四轴取标贴标机构,所述自动贴标设备10用于移动终端标签粘贴;所述自动写号并第一自动升级设备20包括第一工件搬运机构、扫码机构53和第一升级测试机构,所述第二升级设备包括第二工件搬运机构、扫码机构53和第二升级测试机构,所述自动写号并第一自动升级设备20和所述第二升级设备用于移动终端自动写号和软件升级测试;所述核对测试设备包括第三工件搬运机构、扫码机构53和核对测试机构,所述核对测试设备用于完成移动终端的核对测试功能。

进一步地,所述自动贴标设备10、所述自动写号并第一自动升级设备20、所述第二自动升级设备30和所述自动核对设备40之间通过皮带传送机构相连,所述皮带传送机构将移动终端自上一工序搬运至下一工序;所述自动贴标设备10、所述自动写号并第一自动升级设备20、所述第二自动升级设备30和所述自动核对设备40采用联机运行模式或者单机运行模式。

具体地,还包括控制系统和显示器,所述控制系统用于控制所述自动贴标设备10、所述自动写号并第一自动升级设备20、所述第二自动升级设备30和所述自动核对设备40的联机运行,或者自动贴标设备10、所述自动写号并第一自动升级设备20、所述第二自动升级设备30和所述自动核对设备40的单机运行。

具体地,在单机运行状态下,每台设备分别配置所述显示器。在联机状态下,所述显示器可以分别显示每台设备的运行状态或同时显示各个设备的运行状态。

进一步地,所述进料定位机构51451包括工件传送机构和定位机构514,所述工件传送机构的传送途中设有贴标工位,所述工件传送机构包括依次设置的上料传送段511、定位贴标段512和下料传送段513,所述定位机构514设于所述定位贴标段512内;所述定位机构514包括定位升降气缸和设于所述定位升降气缸上方的定位夹具,所述四轴取标贴标机构设于所述贴标工位上方,所述标签打印机设于所述贴标工位一侧;贴标时,所述定位夹具定位并夹紧移动终端,所述定位升降气缸上举所述定位夹具,由所述四轴取标贴标机构完成贴标。

进一步地,所述四轴贴标机构55包括取标头555和使所述取标头555移动、旋转的贴标组件,所述贴标组件包括两两互相垂直设置的X轴模组551、Y轴模组552和Z轴模组553,以及使所述取标头555旋转的R轴模组554;所述X轴模组551和所述Y轴模组552在水平方向上交叉垂直设置,所述X轴模组551与所述Y轴模组552构成一个水平面;所述Z轴模组553和所述X轴模组551在竖直方向上交叉垂直设置,所述Z轴模组553与所述X轴模组551构成一个竖直平面;所述R轴模组554设于所述Z轴末端,所述R轴模组554包括旋转电机,所述旋转电机带动所述取标头555旋转预定角度。

具体地,所述X轴模组551包括X轴导轨、X轴滑块和X轴驱动电机,所述X轴滑块在所述X轴驱动电机的控制下沿着所述X轴导轨滑动;所述Y轴模组552包括Y轴导轨、Y轴滑块和Y轴驱动电机,所述Y轴滑块在所述Y轴驱动电机的控制下沿着所述Y轴导轨滑动;所述Z轴模组553包括Z轴导轨、Z轴滑块和Z轴驱动电机,所述Z轴滑块在所述Z轴驱动电机的控制下沿着所述Z轴导轨滑动;所述X轴导轨、所述Y轴导轨和所述Z轴导轨两两互相垂直设置;所述R轴模组554包括R轴驱动电机和所述贴标头,所述贴标头设于所述R轴驱动电机的末端,并在所述R轴驱动电机的控制下转动。

进一步地,所述扫码机构53设于各个设备之间的所述皮带传送机构的末端上方,所述扫码机构53包括扫码枪531和用于调整所述扫码枪531倾斜角度的位置调节组件,所述位置调节组件包括安装臂533、第一安装件534和第二安装件535,所述安装臂533一端固定于设于所述皮带传送机构末端的安装柱532上,另一端穿设于所述第一安装件534的第一通孔内,所述第一安装件534以所述安装臂533为圆心转动;所述第二安装件535包括互相垂直设置的第一侧板和第二侧板,所述第一侧板具有平行设置的第一长通孔和第二长通孔,所述第二安装件535通过螺栓固设于所述第一安装件534上,并通过所述第一长通孔和第二长通孔调节所述第二安装件535的位置;所述第二侧板具有固定安装孔和弧形安装孔,所述弧形安装孔设于所述第二侧板的中央,并以所述固定安装孔为圆心;所述扫码枪531的侧壁上设有固定螺栓和滑动调节螺栓,所述固定螺栓穿设于所述固定安装孔,所述滑动调节螺栓穿设于所述弧形安装孔,所述滑动调节螺栓具有滑动和固定状态,使其在所述弧形安装孔内滑行或者固定,以改变所述扫码枪531的倾斜角度。

具体地,所述弧形安装孔的长度和倾斜角度决定所述扫码枪531的调节幅度。

进一步地,所述第一工件搬运机构、所述第二工件搬运机构和所述第三工件搬运机构具有相同的结构和组成部件,分别包括一对对称设置的伺服模组60和一个夹爪吸盘取料组件,一对所述伺服模组60包括第一伺服模组61和第二伺服模组62,所述第一伺服模组61包括X轴伺服模组611、Y轴伺服模组612、Z轴伺服模组613、R轴伺服模组614和第一夹爪吸盘取料组件615,所述X轴伺服模组611、所述Y轴伺服模组612和所述Z轴伺服模组613之间两两互相垂直设置,所述R轴伺服模组614设于所述Z轴伺服模组613的末端,所述R轴伺服模组614用于带动所述第一夹爪吸盘取料组件615旋转预设角度;所述第二伺服模组62具有与所述第一伺服模组61相同的但对称设置的X’轴伺服模组621、Y’轴伺服模组622、Z’轴伺服模组623、R’轴伺服模组624和第二夹爪吸盘取料组件625,所述X’轴模组、所述Y’轴模组、所述Z’轴模组和所述R’轴模组围成的第二工作空间与所述X轴模组551、所述Y轴模组552、所述Z轴模组553和所述R轴模组554围成的第一工作空间相邻,且所述第二工作空间与所述第一工作空间之间没有交叉重叠。

具体地,所述X轴伺服模组611包括X轴伺服模组滑块,所述X轴伺服模组滑块上设有所述Y轴伺服模组612,使所述Y轴伺服模组612沿所述X轴伺服模组611移动;所述Y轴伺服模组612包括Y轴伺服模组滑块,所述Y轴伺服模组滑块上设有所述Z轴伺服模组613,使所述Z轴伺服模组613沿所述Y轴伺服模组612移动;所述Z轴伺服模组613包括Z轴伺服模组滑块,所述R轴伺服模组614包括R轴伺服模组旋转电机,所述R轴伺服模组614沿所述Z轴伺服模组613移动;所述夹爪吸盘取料组件设于所述R轴伺服模组614上,并在所述R轴伺服模组旋转电机的带动下旋转。

进一步地,所述第一夹爪吸盘取料组件615与所述第二夹爪吸盘取料组件625具有相同的结构和部件,分别包括取料升降气缸631、取料臂632、夹紧气缸633和夹紧臂634;所述取料臂632在所述取料气缸的控制下上下移动;所述取料臂632设有防静电真空吸盘,所述防静电真空吸盘用于抓取工件,所述夹紧臂634包括相对设置的左夹紧臂634和右夹紧臂634,所述左夹紧臂634和所述右夹紧臂634在所述夹紧气缸633的控制下相向移动;所述左夹紧臂634和所述右夹紧臂634分别设于所述取料臂632的两侧,所述夹紧臂634的末端设有取料辅助块635,所述取料辅助块635用于夹紧和托举移动终端。

进一步地,所述自动写号并第一升级测试机构、所述第二升级测试机构和所述核对测试机构分别包括多组测试夹具31和USB位置调节机构,所述测试夹具31用于夹紧并定位待写号升级和测试的移动终端,所述USB位置调节机构包括调节结构支架和设于所述调节结构支架上的多个浮动连接USB测试头,所述浮动连接USB测试头用于与所述测试夹具31上的移动终端的USB接口对接。

进一步地,所述测试夹具31包括底座311和设于所述底座311上方的工件支撑架312,所述工件支撑架312与所述底座311之间以安装柱532支撑,使所述底座311与所述工件支撑架312之间具有空间;所述工件支撑架312的长度方向的一侧具有纵向凹槽,所述工件支撑架312的长度方向上与所述纵向凹槽相对的另一侧固设有固定挡件310;所述工件支撑架312的宽度方向的两侧分别具有相对设置的横向凹槽;所述纵向凹槽和所述横向凹槽内分别设有纵向滑块317和横向滑轨314,所述空间内设有联动气缸,所述纵向滑块317和所述横向滑轨314在所述联动气缸的控制下实现联动,使放置于所述工件支撑架312上的移动终端居中定位。

具体地,所述底座311上沿长度方向和宽度方向分别安装有纵向滑轨316和横向滑轨313,所述纵向滑轨316和所述横向滑轨313垂直设置;所述纵向滑轨316上设有纵向滑块317,所述纵向滑块317穿设于所述纵向凹槽内;所述横向滑轨313上设有横向滑轨314,所述横向滑轨314穿设于所述横向凹槽内。所述底座上还设有第一气缸315和第二气缸318,所述第一气缸315推动所述纵向滑块317沿着所述纵向滑轨316移动;所述第二气缸318推动所述横向滑轨314沿着所述横向滑轨313移动。所述横向凹槽包括第一横向凹槽和第二横向凹槽,所述横向滑轨314包括第一横向滑轨314和第二横向滑轨314,所述第一横向滑轨314和所述第二横向滑轨314分别设于所述第一横向凹槽和所述第二横向凹槽内,且所述第一横向滑轨314和所述第二横向滑轨314在所述第二气缸318的推动下分别在所述第一横向凹槽和所述第二横向凹槽内相向运动。

具体地,所述固定挡件310、所述纵向滑块316、所述第一横向滑块和所述第二横向滑块的顶端安装有柔性接触件319,所述柔性接触件319与移动终端接触并避免划伤移动终端。所述柔性接触件319优选防静电材料。

进一步地,所述调节结构支架321上方设有水平滑轨322,所述调节机构支架的一端设有水平电机323,所述浮动连接USB测试头33设于所述水平滑轨322的上方,并在所述水平电机323的推动下水平移动;所述调节机构支架的下方设有竖直电机324和直线轴承325,所述竖直电机324通过所述直线轴承325控制所述调节机构支架上下移动;所述浮动连接USB测试头33包括USB连接头331和测试头底座332,所述测试头底座332上方设有测试头滑轨333和测试头气缸334,所述测试头滑轨333上方设有测试头滑块335,所述USB连接头331设于所述测试头滑块335上方,所述测试头滑块335在所述测试头气缸334的推动下沿着所述测试头滑轨333移动;所述测试头滑块335侧面设有浮动连接弹簧336,当所述USB连接头331与移动终端的USB接口对接时,所述浮动连接弹簧336用于所述USB连接头331插接时的位置微调,避免刮伤USB接口。

具体地,所述水平电机323和所述竖直电机324使所述调节结构支架321在一个竖直平面内移动,调节所述浮动连接USB测试头33在竖直平面内的位置,使所述测试调节机构能够适用于USB接口的安装位置不同的各种型号的移动终端。

具体地,所述测试头气缸334推动所述测试头滑块335,带动所述USB连接头331向所述USB接口移动,所述USB连接头331与所述USB接口插接时,所述浮动连接弹簧336的顶端抵住移动终端的外壳,减小所述USB连接头331的冲力,防止所述USB接口被划伤。

具体地,所述USB连接头331上方设有磁性体,所述磁性体可以方便地更换所述USB连接头331。

优选地,与移动终端接触的部件采用防静电材料。

具体地,所述自动贴标写号升级核对设备的设备生产节拍如下:

1、移动终端运行到贴标工位进行定位,定位完成后进行标签贴合,最后由皮带线送料到下料位,节拍约8秒。

2、所述自动写号并第一自动升级设备的测试夹具中,假设其中4套夹具上已放置了移动终端,且已有移动终端即将完成测试,从第5件料开始计算节拍,搬运最长节拍约为8秒。

3、所述自动写号并第一自动升级设备中共有12套测试夹具,写号测试时间为35秒,即测试节拍35/12=3秒,夹具完成手机定位约1秒,即测试节拍可按4秒计算。

4、所述第二自动升级设备中,假设其中47套夹具上已放置了移动终端,且已有移动终端即将完成测试,从第48件料开始计算节拍,搬运最长节拍约为8.0秒。

5、所述第二自动升级设备中共有48套测试夹具,第二自动升级设备的测试时长的最长时间≤420秒时,即第二升级测试按最长420秒计算,节拍420/48=8.75秒,夹具完成移动终端定位约1秒,测试节拍可按9.75秒计算。

6、核对测试假定15套夹具已有手机,且已有手机即将完成测试,从第16件料开始计算节拍,搬运最长节拍约为8.0秒。

7、所述自动核对设备中共有24套测试夹具,核对测试最长时间≤140秒时,即核对按最长140秒计算,节拍140/24=5.9秒,夹具完成移动终端定位约1秒,测试节拍可按7.0秒计算。

综上可得:

1)设备整线节拍可按9.75s计算,理论上每小时产能UPH=3600/9.75=369pcs/h,若设备稼动率按90%~95%计算,则实际每小时产能UPH=369*90%~369*95%=332~350。

2)设备整线节拍受制于升级2测试,若测试时间≤320s(测试节拍约为7.7s),整线节拍可按8s计算,理论上每小时产能UPH=3600/8=450pcs/h,若设备稼动率按90%~95%计算,则实际上每小时产能UPH=450*90%~450*95%=405~427。

由此可知,所述自动贴标写号升级核对设备降低了生产成本,提高了设备生产效能和生产效率。

上述自动贴标写号升级核对设备中,自动贴标设备、自动写号并第一自动升级设备、第二自动升级设备和自动核对设备既可以单独运行,也可以联机运行,所述皮带传送机构用于在两台设备之间传送移动终端,所述伺服模组、所述夹爪吸盘取料组件、所述测试夹具和所述USB位置调节机构为通用设备,适用于不同型号和尺寸的移动终端,自适应能力强;所述USB测试头采用浮动连接结构,实现与移动终端对接时的位置微调,避免划伤移动终端。自动写号并第一自动升级设备、第二自动升级设备和自动核对设备中,可以同时对多台移动终端同时进行升级测试,提高了生产效率。本发明的结构简单,易于实现,成本低廉,便于推广。

需要说明的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 自动贴标写号升级核对设备

- 自动写号升级设备的上下料机构