一种自动化假发加工设备及假发加工方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及假发加工技术领域,特别是涉及一种自动化假发加工设备及假发加工方法。

背景技术

假发是通过人造技术制造而成的头发,用于装饰的饰品。可供秃头或头发稀少的人作头饰戴用,或作为戏装及其它专业人员装束或时髦装饰的一部分。随着假发的需求量渐增,为了满足人们的需要,厂家开始大量生产假发,各种各样的假发制造设备应运而生。

例如,申请号为CN202010808618.6名为“一种假发加工用自动化涂胶熨烫定形设备”的中国发明专利,其公开了一种假发加工用自动化涂胶熨烫定形设备,包括安装板,所述安装板上安装有支柱,所述支柱上安装有头模,所述头模头部四周处安装有环形遮挡槽,所述安装板上且位于头模上方安装有注胶机构,所述安装板上且位于头模两侧安装有固定熨烫定形单元,其通过注胶机构进行假发的头胶固定定形,再配合固定机构进行假发的固定,固定完毕后再配合熨烫定形机构进行熨烫定形,使加工制作出来的假发直接熨烫定形完毕,不需要在单独进行加工,自动化运行,使用方便。但是,该设备结构复杂,需要若干伺服电机、电动推杆、连接板、固定件等等互相高度配合,制作成本极高,占用空间大,而且每次又只能加工一个假发,还需要工人在旁等待前一假发加工完毕将其取下,再将下一假发人手放置于头模上,效率极低,且只能对假发进行卷发的熨烫处理,只能生产一种假发,实用性不高,且既不能对假发进行拉直的处理,也无法修剪假发,假发的生产工序繁多,如果利用价格高昂的该设备只能对假发进行卷发的熨烫这一加工工序,工作效率不高。

发明内容

基于此,本发明的目的在于,提供一种自动化假发加工设备及假发生产方法,能够进行大规模的自动化假发加工,各机构之间配合灵活,一次性能够生产若干个假发,生产效率高效,以及能够根据实际生产需求生产造型为卷发或直发的假发,生产质量有保证,更进一步地,还可以对假发进行刘海的修剪处理,简化了假发后续的再加工。

一种自动化假发加工设备,包括:

安装板,所述安装板上设有第一水平导轨,

第一底座,所述第一底座位于所述第一水平导轨上,且于所述第一水平导轨上可移动;

第一支撑柱,若干所述第一支撑柱间隔设于所述第一底座上,且所述第一支撑柱于所述第一底座上可自转,所述第一支撑柱的转轴垂直于地面;

若干头模,一个所述头模固定设于一个所述第一支撑柱顶端;

安装框架,所述安装框架可拆卸架设于所述安装板上;

注胶机构,所述注胶机构设于所述安装框架上且其注胶喷头垂直向下对准至少一个所述头模;

胶液回收机构,所述胶液回收机构包括第一升降气缸和回收环,所述第一升降气缸设于所述安装框架上且其升降端朝下,所述回收环设于所述第一升降气缸的升降端上,且所述第一升降气缸驱动所述回收环作直线往复运动,所述回收环的内径等于或小于所述头模横截面的最大直径,所述回收环的内壁设有回收凹槽;

造型加工机构,所述造型加工机构包括固定加工机构、加工连接件、卷发加工机构、以及直发加工机构,所述固定加工机构和所述加工连接件于所述安装板上相对设置,且所述头模在随所述第一底座于所述第一水平导轨上移动时可移动至所述固定加工机构和所述加工连接件之间,所述加工连接件于所述安装板上可转动,且其一侧连接所述卷发加工机构,另一侧连接所述直发加工机构。

进一步优选地,所述固定加工机构包括第一安装架、第一电动推杆、第一连接板、第二电动推杆、以及固定罩,所述第一安装架可转动设于所述安装板上且位于所述第一水平导轨一侧,所述第一电动推杆嵌装于所述第一安装架的横梁侧壁面内,所述第一连接板设于所述第一电动推杆的伸缩端上,所述第二电动推杆设于所述第一连接板的侧壁面上,其伸缩端纵向向下,所述固定罩可转动地设于所述第二电动推杆的伸缩端上,所述固定罩的转动与所述第一支撑柱的自转同步;

所述加工连接件包括第二底座和连接柱,所述第二底座可转动设于所述安装板上且位于所述第一水平导轨的另一侧,所述连接柱固定设于所述第二底座上,且所述连接柱的一侧连接所述卷发加工机构,另一侧连接所述直发加工机构;

所述卷发加工机构包括第一直销丝杆模组、第二连接板、一对结构相同的第一伸缩杆、第二直销丝杆模组、第二安装架、固定架、一对结构相同的第一伺服电机、一对结构相同的第三连接板、一对结构相同的第三电动推杆、一对结构相同的第四连接板以及一对结构相同的波浪形加热板;所述第一直销丝杆模组于所述第二底座上与所述连接柱连接且位于所述连接柱的一侧,所述第二连接板设于所述第一直销丝杆模组的移动端上,一对所述第一伸缩杆设于所述第二连接板与所述第二底座之间,所述第二直销丝杆模组设于所述第二连接板上,所述第二安装架设于所述第二直销丝杆模组的移动端上,所述固定架设于所述第二安装架的横梁端面上,一对所述第一伺服电机嵌装于所述固定架的两支腿相对壁面内,一对所述第三连接板设于一对所述第一伺服电机的驱动端上,一对所述第三电动推杆设于一对所述第三连接板的相对壁面上,一对所述第四连接板设于一对所述第三电动推杆的伸缩端上,一对所述波浪形加热板设于一对所述第四连接板的相对壁面上;

所述直发加工机构包括第二升降气缸、第五连接板、摆动臂、电动直发梳、以及第一固定板,所述第二升降气缸于所述第二底座上与所述连接柱连接且位于所述连接柱的另一侧,所述第二升降气缸的升降端垂直向上,所述第五连接板一端设于所述第二升降气缸的升降端上,另一端与所述摆动臂的固定端连接,所述电动直发梳设于所述摆动臂的摆动端上,所述第一固定板设有连接部和固定部,所述连接部和所述固定部固定连接,且所述连接部设于所述第五连接板的侧壁面上,所述固定部与所述电动直发梳的梳齿面相对且存有间隙。

进一步优选地,所述自动化假发加工设备还设有刘海修剪机构,所述刘海修剪机构包括第三安装架、第四电动推杆、第一切刀、第五电动推杆、第六电动推杆、第一修剪条形直板、以及第二修剪条形直板,所述第三安装架设于所述安装板上且位于所述第一水平导轨的任意一侧,所述第四电动推杆嵌设于所述第三安装架的横梁侧壁端面内,所述第一切刀设于所述第四电动推杆的伸缩端上,所述第五电动推杆和所述第六电动推杆间隔内置于所述头模内,且它们的伸缩端在同一水平面上并均可朝外部自由伸缩,所述第一修剪条形直板设于所述第五电动推杆的伸缩端上,所述第二修剪条形直板设于所述第六电动推杆的伸缩端上,当所述第一修剪条形直板和所述第二修剪条形直板没有朝所述头模外部伸出时它们与所述头模形成表面平整的球状,所述第一修剪条形直板于其侧壁面上沿其长度方向开设有第一导槽,所述第二修剪条形直板于其侧壁面上沿其长度方向开设有第二导槽,所述第一导槽的槽口和所述第二导槽的槽口彼此相对,所述第一导槽和所述第二导槽用于供所述第一切刀的两端插入并沿其向靠近所述头模的方向运动并最终切割假发,所述第一切刀的切面形状符合所述头模表面的弧形;所述刘海修剪机构还包括第七电动推杆、推动板、以及第二切刀,所述第七电动推杆内置于所述头模内且位于所述第五电动推杆和所述第六电动推杆之间,所述第七电动推杆的伸缩端与所述第五电动推杆的伸缩端和所述第六电动推杆的伸缩端均在同一水平面上,且所述第七电动推杆的伸缩端也可朝所述头模外部自由伸缩,所述推动板设于所述第七电动推杆的伸缩端上,所述第二切刀设于所述推动板上,且所述第二切刀的两端也可沿所述第一修剪条形直板的第一导槽和所述第二修剪条形直板的第二导槽运动以部分伸出所述头模,并与所述第一切刀配合切割假发,当所述第一修剪条形直板、所述第二修剪条形直板、和所述第二切刀均没有朝所述头模外部伸出时它们与所述头模形成表面平整的球状。

进一步优选地,所述注胶机构包括储胶箱、一对结构相同的加热块、导热板、第一抽吸泵、第八电动推杆、延展杆、第二固定板以及注胶喷头,所述储胶箱固定设于所述安装框架的横梁上壁面,一对所述加热块设于所述储胶箱内的下壁面上,所述导热板设于一对所述加热块上,所述第一抽吸泵设于所述安装框架的横梁上壁面且位于所述储胶箱一侧,所述储胶箱侧壁面且靠近下端处开设有第一开口,所述第一抽吸泵与所述第一开口之间安装有第一连接管,所述第八电动推杆设于所述安装框架的横梁下壁面上,所述延展杆设于所述第八电动推杆的伸缩端上,所述第二固定板设于所述延展杆的下端面上,所述注胶喷头设于所述第二固定板的下壁面上且喷头垂直向下对准至少一个所述头模,所述注胶喷头与所述第一抽吸泵之间安装有第二连接管。

进一步优选地,所述胶液回收机构还包括第二抽吸泵,所述第二抽吸泵设于所述回收环外侧,所述第二抽吸泵与所述回收环的回收凹槽之间安装有第三连接管,所述储胶箱的上壁面或侧壁靠上端处开设有第二开口,所述第二抽吸泵与所述储胶箱的第二开口之间安装有第四连接管。

进一步优选地,所述储胶箱的上壁面开设有进料口,所述进料口上活动安装有挡门。

进一步优选地,所述安装板上还设有第二水平导轨,所述第二水平导轨位于所述安装板上设置有所述加工连接件的位置处,供所述第二底座在其上运动,且所述第二水平导轨与所述第一水平导轨的部分平行。

进一步优选地,所述第一水平导轨的两端分别朝所述安装板外部延伸且最终连接,所述第一水平导轨的整体呈环形。

进一步优选地,所述第一水平导轨超出所述安装板的部分的底部设有垫片;所述电动直发梳上的梳齿采用软质材质制造。

本发明还进一步提供了一种假发加工方法,利用上述任一项所述的自动化假发加工设备进行假发加工,包括以下步骤:

S1、将假发胚子放置于若干头模上;

S2、启动固定加工机构,使固定罩罩设于第一个头模上以固定假发胚子;

S3、根据假发生产所需的造型,转动加工连接件,使卷发加工机构或直发加工机构靠近第一个头模,当卷发加工机构靠近该头模时,启动卷发加工机构使波浪形加热板配合固定罩和第一支撑柱的同步转动对假发胚子进行卷发熨烫处理,或当直发加工机构靠近该头模时,启动直发加工机构使电动直发梳和第一固定板配合固定罩和第一支撑柱的同步转动对假发胚子进行拉直处理;

S4、移动第一底座,使第一个头模靠近刘海修剪机构,启动刘海修剪机构使第一切刀和第二切刀相互配合对假发胚子进行刘海修剪处理,同时重复步骤S2和步骤S3对第二个头模上的假发胚子进行相应的处理;

S5、再次移动第一底座,启动胶液回收机构使回收环环设于第一个头模上,再启动注胶机构对该头模上的假发胚子进行注胶定形处理,同时,重复步骤S4对第二个头模进行刘海修剪处理,重复步骤S2和步骤S3对第三个头模上的假发胚子进行相应的处理,如此循环往复。

相对于现有技术,本发明的自动化假发加工设备以及假发加工方法,能够进行大规模的自动化假发加工,各机构之间配合灵活,一次性能够生产若干个假发,生产效率高效,以及能够根据实际生产需求生产造型为卷发或直发的假发,生产质量有保证,更进一步地,本发明还可以对假发进行刘海的修剪处理,简化了假发后续的再加工。再者,本发明的整体结构非常紧凑、安全和稳固,有效使用寿命长,实用性强,性价比高。

为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

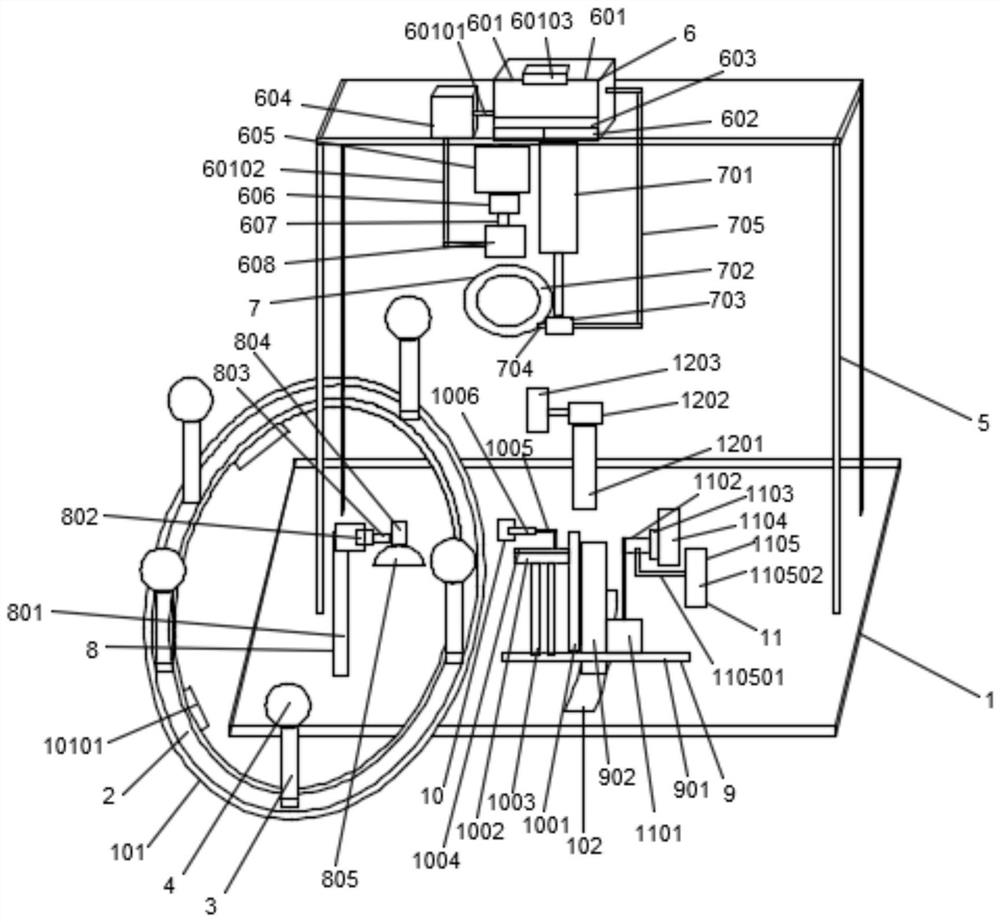

图1是本发明的自动化假发加工设备的整体示意图。

图2是本发明的自动化假发加工设备关于卷发加工机构的放大示意图。

图3是本发明的自动化假发加工设备关于刘海修剪机构的示意图。

图4是本发明的自动化假发加工设备关于刘海修剪机构的另一示意图。

附图标记:1、安装板;101、第一水平导轨;10101、垫片;102、第二水平导轨;2、第一底座;3、第一支撑柱;4、头模;5、安装框架;6、注胶机构;601、储胶箱;60101、第一连接管;60102、第二连接管;60103、挡门;602、加热块;603、导热板;604、第一抽吸泵;605、第八电动推杆;606、延展杆;607、第二固定板;608、注胶喷头;7、胶液回收机构;701、第一升降气缸;702、回收环;703、第二抽吸泵;704、第三连接管;705、第四连接管;8、固定加工机构;801、第一安装架;802、第一电动推杆;803、第一连接板;804、第二电动推杆;805、固定罩;9、加工连接件;901、括第二底座;902、连接柱;10、卷发加工机构;1001、第一直销丝杆模组;1002、第二连接板;1003、第一伸缩杆;1004、第二直销丝杆模组;1005、第二安装架;1006、固定架;1007、第一伺服电机;1008、第三连接板;1009、第三电动推杆;1010、第四连接板;1011、波浪形加热板;11、直发加工机构;1101、第二升降气缸;1102、第五连接板;1103、摆动臂;1104、电动直发梳;1105、第一固定板;110501、连接部;110502、固定部;12、刘海修剪机构;1201、第三安装架;1202、第四电动推杆;1203、第一切刀;1204、第五电动推杆;1205、第六电动推杆;1206、第一修剪条形直板;120601、第一导槽;1207、第二修剪条形直板;120701、第二导槽;1208、第七电动推杆;1209、推动板;1210、第二切刀。

具体实施方式

在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的方法的例子。

在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

本发明的自动化假发加工设备,如图1-4所示,包括:

安装板1,所述安装板1上设有第一水平导轨101;

第一底座2,所述第一底座2位于所述第一水平导轨101上,且于所述第一水平导轨101上可移动;

第一支撑柱3,若干所述第一支撑柱3均匀间隔设于所述第一底座2上,且所述第一支撑柱3于所述第一底座2上可自转,所述第一支撑柱3的转轴垂直于地面;

若干头模4,一个所述头模4固定设于一个所述第一支撑柱3顶端;

安装框架5,所述安装框架5可拆卸架设于所述安装板1上,具体地,所述安装框架5设有若干卡接部,所述安装板1设有若干卡槽,以供所述卡接部卡接入内,进一步地,所述安装板1上设有若干锁定件,例如铰链、插销、搭扣等,用于将所述安装框架5锁定于安装板1上;

注胶机构6,所述注胶机构6设于所述安装框架5上且其注胶喷头608垂直向下对准至少一个所述头模4,具体地,所述注胶机构6包括储胶箱601、一对结构相同的加热块602、导热板603、第一抽吸泵604、第八电动推杆605、延展杆606、第二固定板607以及注胶喷头608,所述储胶箱601固定设于所述安装框架5的横梁上壁面,一对所述加热块602设于所述储胶箱601内的下壁面上,所述导热板603设于一对所述加热块602上,所述第一抽吸泵604设于所述安装框架5的横梁上壁面且位于所述储胶箱601一侧,所述储胶箱601侧壁面且靠近下端处开设有第一开口,所述第一抽吸泵604与所述第一开口之间安装有第一连接管60101,所述第八电动推杆605设于所述安装框架5的横梁下壁面上,所述延展杆606设于所述第八电动推杆605的伸缩端上,所述第二固定板607设于所述延展杆606的下端面上,所述注胶喷头608设于所述第二固定板607的下壁面上且喷头垂直向下对准至少一个所述头模4,所述注胶喷头608与所述第一抽吸泵604之间安装有第二连接管60102;

胶液回收机构7,所述胶液回收机构7包括第一升降气缸701和回收环702,所述第一升降气缸701设于所述安装框架5上且其升降端朝下,所述回收环702设于所述第一升降气缸701的升降端上,且所述第一升降气缸701驱动所述回收环702作直线往复运动,所述回收环702的内径等于或小于所述头模4横截面的最大直径,再者,所述回收环702的内壁设有回收凹槽,进一步地,所述胶液回收机构7还包括第二抽吸泵703,所述第二抽吸泵703设于所述回收环702外侧,所述第二抽吸泵703与所述回收环702的回收凹槽之间安装有第三连接管704,所述储胶箱601的上壁面或侧壁靠上端处开设有第二开口,所述第二抽吸泵703与所述储胶箱601的第二开口之间安装有第四连接管705;

造型加工机构,所述造型加工机构包括固定加工机构8、加工连接件9、卷发加工机构10、以及直发加工机构11,所述固定加工机构8设于所述安装板1上且位于所述第一水平导轨101的一侧,所述加工连接件9可转动设于所述安装板1上并位于所述第一水平导轨101的另一侧,且所述加工连接件9的一侧连接所述卷发加工机构10,另一侧连接所述直发加工机构11;其中

所述固定加工机构8包括第一安装架801、第一电动推杆802、第一连接板803、第二电动推杆804、以及固定罩805,所述第一安装架801可转动设于所述安装板1上且位于所述第一水平导轨101一侧,所述第一电动推杆802嵌装于所述第一安装架801的横梁侧壁面内,所述第一连接板803设于所述第一电动推杆802的伸缩端上,所述第二电动推杆804设于所述第一连接板803的侧壁面上,其伸缩端纵向向下,所述固定罩805可转动地设于所述第二电动推杆804的伸缩端上,所述固定罩805的转动与所述第一支撑柱3的自转同步;

所述加工连接件9包括第二底座901和连接柱902,所述第二底座可转动设于所述安装板1上且位于所述第一水平导轨101的另一侧,所述连接柱902固定设于所述第二底座上,且所述连接柱902的一侧连接所述卷发加工机构10,另一侧连接所述直发加工机构11,进一步地,所述安装板1上还设有第二水平导轨102,所述第二水平导轨102位于所述安装板1上设置有所述加工连接件9的位置处,供所述第二底座在其上运动,且所述第二水平导轨102与所述第一水平导轨101的部分平行;

所述卷发加工机构10包括第一直销丝杆模组1001、第二连接板1002、一对结构相同的第一伸缩杆1003、第二直销丝杆模组1004、第二安装架1005、固定架1006、一对结构相同的第一伺服电机1007、一对结构相同的第三连接板1008、一对结构相同的第三电动推杆1009、一对结构相同的第四连接板1010以及一对结构相同的波浪形加热板1011;所述第一直销丝杆模组1001于所述第二底座上与所述连接柱902连接且位于所述连接柱902的一侧,所述第二连接板1002设于所述第一直销丝杆模组1001的移动端上,一对所述第一伸缩杆1003设于所述第二连接板1002与所述第二底座之间,所述第二直销丝杆模组1004设于所述第二连接板1002上,所述第二安装架1005设于所述第二直销丝杆模组1004的移动端上,所述固定架1006设于所述第二安装架1005的横梁端面上,一对所述第一伺服电机1007嵌装于所述固定架1006的两支腿相对壁面内,一对所述第三连接板1008设于一对所述第一伺服电机1007的驱动端上,一对所述第三电动推杆1009设于一对所述第三连接板1008的相对壁面上,一对所述第四连接板1010设于一对所述第三电动推杆1009的伸缩端上,一对所述波浪形加热板1011设于一对所述第四连接板1010的相对壁面上;

所述直发加工机构11包括第二升降气缸1101、第五连接板1102、摆动臂1103、电动直发梳1104、以及第一固定板1105,所述第二升降气缸1101于所述第二底座上与所述连接柱902连接且位于所述连接柱902的另一侧,所述第二升降气缸1101的升降端垂直向上,所述第五连接板1102一端设于所述第二升降气缸1101的升降端上,另一端与所述摆动臂1103的固定端连接,所述电动直发梳1104设于所述摆动臂1103的摆动端上,所述第一固定板1105设有连接部110501和固定部110502,所述连接部110501和所述固定部110502固定连接,且所述连接部110501设于所述第五连接板1102的侧壁面上,所述固定部110502与所述电动直发梳1104的梳齿面相对且存有间隙;

所述自动化假发加工设备还设有刘海修剪机构12,所述刘海修剪机构12包括第三安装架1201、第四电动推杆1202、第一切刀1203、第五电动推杆1204、第六电动推杆1205、第一修剪条形直板1206、以及第二修剪条形直板1207,所述第三安装架1201设于所述安装板1上且位于所述第一水平导轨101的任意一侧,所述第四电动推杆1202嵌设于所述第三安装架1201的横梁侧壁端面内,所述第一切刀1203设于所述第四电动推杆1202的伸缩端上,所述第五电动推杆1204和所述第六电动推杆1205间隔内置于所述头模4内,且它们的伸缩端在同一水平面上并均可朝外部自由伸缩,所述第一修剪条形直板1206设于所述第五电动推杆1204的伸缩端上,所述第二修剪条形直板1207设于所述第六电动推杆1205的伸缩端上,当所述第一修剪条形直板1206和所述第二修剪条形直板1207没有朝所述头模4外部伸出时它们与所述头模4形成表面平整的球状,所述第一修剪条形直板1206于其侧壁面上沿其长度方向开设有第一导槽120601,所述第二修剪条形直板1207于其侧壁面上沿其长度方向开设有第二导槽120701,所述第一导槽120601的槽口和所述第二导槽120701的槽口彼此相对,所述第一导槽120601和所述第二导槽120701用于供所述第一切刀1203的两端插入并沿其向靠近所述头模4的方向运动并最终切割假发,所述第一切刀1203的切面形状符合所述头模4表面的弧形。

具体地,所述安装板1优选为加厚的合成板,以提高本发明整体结构的稳固性。

进一步地,所述第一水平导轨101的两端分别朝所述安装板1外部延伸且最终连接,所述第一水平导轨101的整体呈环形,呈环形的第一水平导轨101便于循环假发的加工工艺,提高假发的生产效率。

进一步地,所述第一水平导轨101超出所述安装板1的部分的底部设有垫片10101,具体地,垫片10101优选为木块,垫片10101的设置可以保证第一水平导轨101的整体处于同一水平面上,确保第一水平导轨101的平整性,提高第一底座2在第一水平导轨101上运动的平滑性,保证假发的加工质量,更进一步地,所述垫片10101底部设有防滑件或防滑纹,避免第一水平导轨101在第一底座2的移动过程中发生移位。

进一步地,所述电动直发梳1104上的梳齿采用软质材质制造,例如硅胶、软胶等,当假发胚子中有些打结的地方的时候,电动直发梳1104的梳齿不会强硬地扯坏假发胚子,软质材料的梳齿能够有效疏松假发胚子。

进一步地,所述储胶箱601的上壁面开设有进料口,所述进料口上活动安装有挡门60103,便于储胶箱601内硅胶液的补充。

进一步地,所述第二电动推杆804的伸缩端和所述固定罩805之间设有旋转电机和传感器,所述固定罩805位于所述旋转电机的输出端上,所述传感器与所述旋转电机电连接并当感测到第一支撑柱3转动时触发旋转电机带动固定罩805转动,以保证固定罩805和第一支撑柱3(即头模4)之间的同步转动。

进一步地,所述头模4内置计时器和蜂鸣器,所述计时器与所述胶液回收机构7信号连接,所述计时器和所述蜂鸣器电连接,当胶液回收机构7中的回收环702完成胶液回收工作离开头模4时发触发信号至计时器,计时器开始计算假发风干时间,待完毕后触发蜂鸣器发出声响以提醒工人拿走完成加工的假发胚子。

本发明的自动化假发加工设备中需要转动、运动、移动等的各种机械结构均采用市面上符合涉及要求的电动设备来实现,各结构之间的相互配合也是通过编程的方式来达到,以提高假发生产过程的自动化和精准性,保证生产效率和提高生产质量。

本发明还公开一种假发加工方法,其利用上述的自动化假发加工设备进行假发加工,包括以下步骤:

S1、将若干假发胚子一次性放置于若干头模上。

S2、启动固定加工机构,使固定罩罩设于第一个头模上以固定假发胚子。

具体地,启动固定加工机构的工作过程为:启动第一电动推杆使得第一电动推杆的伸缩端带动第一连接板横向运动,当固定罩位于头模上方时,启动第二电动推杆使其伸缩端带动固定罩纵向向下罩设于头模上,以固定假发胚子,另外,当第一支撑柱转动时,固定罩也跟随第一支撑柱同步转动。

S3、根据假发生产所需的造型,转动加工连接件,使卷发加工机构或直发加工机构靠近第一个头模,当卷发加工机构靠近该头模时,启动卷发加工机构使波浪形加热板配合固定罩和第一支撑柱的同步转动对假发胚子进行卷发熨烫处理,或当直发加工机构靠近该头模时,启动直发加工机构使电动直发梳和第一固定板配合固定罩和第一支撑柱的同步转动对假发胚子进行拉直处理;

具体地,S3的具体工作过程为:转动第二底座,使得第二底座上的连接柱带动卷发加工机构或直发加工机构靠近头模,当卷发加工机构靠近该头模时,驱动第二直销丝杆模组带动第二安装架移动,使安装在第三电动推杆伸缩端上的第四连接板上的波浪形加热板位于假发胚子前后两侧,启动第三电动推杆带动安装在其伸缩端上的第四连接板以及波浪形加热板相对运动,夹紧假发,同时波浪形加热板通电加热,然后使第一直销丝杆模组的移动端带动第二连接板向下移动,第一伸缩杆随之向下收缩,并进行辅助支撑,夹住假发的波浪形加热板随之向下移动,进行熨烫,第一直销丝杆模组移动端上升时,第三电动推杆收缩,等到第一直销丝杆模组移动端上升到设定高度停止时,再次相对运动进行假发的夹紧,熨烫完毕后,安装在第二安装架上的固定架内的第一伺服电机带动第三连接板转动90度时波浪形加热板波浪纹横至,第三电动推杆再次相对运动,静止一段时间后,波浪形加热板进行加热定形;

当直发加工机构靠近该头模时,控制摇摆臂使得假发位于电动直发梳和第一固定板之间,然后再控制摇摆壁使得电动直发梳朝第一固定板运动并抵于第一固定板,然后启动第二升降气缸,使得第二升降气缸的升降端带动电动直发梳和第一固定板纵向向下缓慢运动,当下降到设定高度时,控制摇摆臂使得电动直发梳原理第一固定板,再控制第二升降气缸使得其升降端带动电动直发梳和第一固定板上升至原位,再重复上续操作直至拉直成型;

在对假发胚子进行熨烫处理或拉直处理时,可以适当控制第一支撑柱和固定罩的转动以及控制加工连接件在第二水平导轨上的位置,使得熨烫或拉直过程更加方便。

S4、移动第一底座,使第一个头模靠近刘海修剪机构,启动刘海修剪机构使第一切刀和第二切刀相互配合对假发胚子进行刘海修剪处理,同时重复步骤S2和步骤S3对第二个头模上的假发胚子进行相应的处理。

具体地,S4中刘海修剪处理的具体过程为:启动第五电动推杆和第六电动推杆,使第五电动推杆和第六电动推杆带动第一修剪条形直板和第二修剪条形直板部分伸出头模,再启动第四电动推杆和第七电动推杆,使第四电动推杆带动第一切刀沿第一导槽和第二导槽朝头模内运动,同时第七电动推杆带动第二切刀沿第一导槽和第二导槽朝头模外部运动,当第二切刀刚好部分伸出头模时,第一切刀与第二切刀相互配合,以切割头模表面第一切刀和第二切刀之间的假发,完成刘海修剪处理。

S5、再次移动第一底座,启动胶液回收机构使回收环环设于第一个头模上,再启动注胶机构对该头模上的假发胚子进行注胶定形处理,同时,重复步骤S4对第二个头模进行刘海修剪处理,重复步骤S2和步骤S3对第三个头模上的假发胚子进行相应的处理,如此循环往复。

具体地,注胶定形处理和胶液回收处理的工作过程为:启动第一升降气缸使其升降端带动回收环下降至环设于头模上(其中重复S2时已经启动第二电动推杆使其伸缩端带动固定罩纵向向上离开该头模),然后驱动第八电动推杆带动安装延展杆下降,使安装在第二固定板上的注胶喷头下降,第一抽吸泵通过第一连接管抽取储胶箱内的硅胶液通过第二连接管由注胶喷头流出,覆盖在头模上的假发胚子上,硅胶液流出的部分会堆积在回收环的回收凹槽内,第二抽吸泵通过第三连接管抽吸回收凹槽内的硅胶液再通过第四连接管回到至储胶箱内,注胶设定时间后,第一抽吸泵停止工作,第八电动推杆复位,胶液回收设定时候后,第二抽吸泵停止工作,驱动第一升降气缸带动回收环上升离开头模,在注胶期间,始终保持加热块的通电加热,便于通过导热板使储胶箱内的硅胶液保持液体状态。

另外,本发明假发加工方法中的各步骤可以依据实际生产情况调整顺序,例如可以先对假发胚子进行刘海修剪处理,再对假发胚子进行拉直处理或卷发熨烫处理,各机构之间的配合通过可编程控制器即可控制。

相对于现有技术,本发明的自动化假发加工设备以及假发加工方法,能够进行大规模的自动化假发加工,各机构之间配合灵活,一次性能够生产若干个假发,生产效率高效,以及能够根据实际生产需求生产造型为卷发或直发的假发,生产质量有保证,更进一步地,本发明还可以对假发进行刘海的修剪处理,简化了假发后续的再加工。再者,本发明的整体结构非常紧凑、安全和稳固,有效使用寿命长,实用性强,性价比高。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种自动化假发加工设备及假发加工方法

- 一种假发加工用自动化清洗切割设备