光学式膜厚测量系统的清洗方法

文献发布时间:2023-06-19 12:07:15

技术领域

本发明关于一种为了一边研磨晶片等基板,一边测量基板的膜厚而使用的光学式膜厚测量系统的清洗方法。

背景技术

半导体元件的制造程序中包含:研磨二氧化硅(SiO

晶片的研磨在构成其表面的膜(绝缘膜、金属膜、硅层等)的厚度到达指定的目标值时结束。研磨装置为了测量绝缘膜及硅层等非金属膜的厚度,一般而言具备光学式膜厚测量系统。该光学式膜厚测量系统以将从光源发出的光导引至晶片的表面,以分光器测量来自晶片的反射光的强度,通过分析反射光的光谱来决定晶片的膜厚的方式构成(例如,参照专利文献1)。

图12是光学式膜厚测量系统的示意图。光源500及分光器501连接于光学传感头510。光学传感头510配置于研磨台515中。在研磨垫520中形成有通孔521,光学传感头510位于通孔521的下方。从光源500发出的光送至光学传感头510,光学传感头510通过通孔521将光照射于晶片W上。来自晶片W的反射光通过通孔521被光学传感头510接收。

晶片W在研磨中在研磨垫520上供给浆液。浆液流入通孔521会妨碍光的进行。因此,为了确保光的通路,从纯水供给管线530供给纯水至研磨垫520的通孔521。以纯水充满通孔521,侵入通孔521的浆液及研磨屑与纯水一起通过排放管线540排出。形成于通孔521的纯水水流可确保光的通路,进行精度高的膜厚测量。

现有技术文献

专利文献

专利文献1:日本特开2001-235311号公报

但是,排放管线540会被浆液及研磨屑至少其中之一堵塞。此种情况下,纯水无法从通孔521排出,而溢流至研磨垫520上,会稀释研磨垫520上的浆液。稀释的浆液可能引起晶片W的研磨不良。此外,浆液及研磨屑至少其中之一会残留于通孔521中而附着于光学传感头510。此种情况下,送至分光器501的整个反射光的强度降低,而妨碍正确的膜厚测量。

发明内容

因此,本发明提供一种通过清洗使用于光学式膜厚测量系统的光学传感头,可使光学式膜厚测量系统正常发挥功能的方法。

一个方式提供一种方法,在使用浆液研磨基板之前或之后,向形成于研磨台上的研磨垫的通孔供给冲洗液,由所述冲洗液清洗配置于所述通孔下方的光学传感头,并从所述通孔通过排放管线排出所述冲洗液。

一个方式是一边由构造体覆盖所述通孔,一边向所述通孔供给冲洗液。

一个方式是在使所述研磨台静止的状态下,一边由构造体覆盖所述通孔,一边向所述通孔供给冲洗液。

一个方式是在使所述研磨台旋转的状态下,一边由构造体间歇地覆盖所述通孔,一边向所述通孔供给冲洗液。

一个方式是所述构造体为晶片。

一个方式是通过在所述研磨台中延伸的液体供给管线,将所述冲洗液供给至所述通孔。

一个方式是从配置于所述研磨垫的上方的研磨垫清洗喷嘴,将所述冲洗液供给至所述通孔。

一个方式是朝向配置于所述研磨垫上方的研磨垫清洗喷嘴的下表面喷射所述冲洗液,并将从所述研磨垫清洗喷嘴的下表面落下的所述冲洗液供给至所述通孔。

一个方式是所述排放管线连接于用于从所述通孔吸引所述冲洗液的排放泵。

(发明效果)

采用本发明,不进行使用浆液的研磨时,将冲洗液供给至通孔,冲洗液通过排放管线而流动。结果,光学传感头及排放管线被冲洗液清洗,可使光学式膜厚测量系统维持正常的动作。

附图说明

图1是表示可执行研磨方法的一个实施方式的研磨装置的示意图。

图2是表示图1所示的研磨装置的详细构成的一个实施方式的剖面图。

图3是表示清洗光学传感头及排放管线的冲刷动作的一个实施方式的示意图。

图4是表示清洗光学传感头及排放管线的冲刷动作的其他实施方式的示意图。

图5是表示清洗光学传感头及排放管线的冲刷动作的又其他实施方式的示意图。

图6是表示清洗光学传感头及排放管线的冲刷动作的又其他实施方式的示意图。

图7是表示研磨装置的详细构成的其他实施方式的剖面图。

图8是表示清洗图7所示的光学传感头及排放管线的冲刷动作的一个实施方式的示意图。

图9是表示清洗光学传感头及排放管线的冲刷动作的其他实施方式的示意图。

图10是表示清洗光学传感头及排放管线的冲刷动作的又其他实施方式的示意图。

图11是表示清洗光学传感头及排放管线的冲刷动作的又其他实施方式的示意图。

图12是光学式膜厚测量系统的示意图。

具体实施方式

以下,说明本发明的实施方式。图1是表示可执行研磨方法的一个实施方式的研磨装置的示意图。如图1所示,研磨装置具备:支承研磨垫2的研磨台3;将作为基板的一例的晶片W按压于研磨垫2的研磨头1;使研磨台3旋转的台马达6;用于在研磨垫2上供给浆液的供给液体喷嘴5;及用于清洗研磨垫2的研磨面2a而作为研磨垫清洗喷嘴的喷雾器8。

研磨头1连结于头轴杆10,研磨头1与头轴杆10一起在箭头指示的方向旋转。研磨台3连结于台马达6,台马达6构成为使研磨台3及研磨垫2在箭头指示的方向旋转。

喷雾器8配置于研磨垫2的上方。喷雾器8连接于输送惰性气体等气体的气体供给管线12;与输送纯水的纯水供给管线13。气体及纯水通过气体供给管线12及纯水供给管线13而供给至喷雾器8,形成由气体与纯水构成的混合流体。喷雾器8将该混合流体于研磨晶片W之后供给至研磨垫2的研磨面2a,来清洗研磨面2a。

研磨装置具备测量晶片W的膜厚的光学膜厚测量系统40。光学膜厚测量系统40具备:光学传感头7、光源44、分光器47、及数据处理部9。光学传感头7、光源44、及分光器47安装于研磨台3上,并与研磨台3及研磨垫2一起一体地旋转。光学传感头7的位置是在研磨台3及研磨垫2每旋转一次即穿越研磨垫2上的晶片W表面的位置。光学传感头7连接于光源44及分光器47,分光器47连接于数据处理部9。

光源44送光至光学传感头7,光学传感头7朝向晶片W放光。来自晶片W的反射光被光学传感头7接收,并送至分光器47。分光器47按照其波长分解反射光,并测量各波长的反射光强度。分光器47将反射光强度的测量数据送至数据处理部9。数据处理部9从反射光强度的测量数据生成反射光的光谱。该光谱表示反射光的强度与波长的关系,光谱的形状随晶片W的膜厚而变化。数据处理部9从光谱中包含的光学信息决定晶片W的膜厚。

晶片W的研磨如下。使研磨台3及研磨头1在图1的箭头指示的方向旋转,同时从供给液体喷嘴5将浆液供给至研磨台3上的研磨垫2的研磨面2a。晶片W通过研磨头1而旋转,同时在浆液存在于研磨垫2上的状态下按压于研磨垫2的研磨面2a。晶片W的表面通过浆液的化学性作用、与浆液中包含的研磨粒的机械性作用而研磨。

晶片W在研磨中,光学传感头7于研磨台3每旋转一次即穿越研磨垫2上的晶片W表面,同时在晶片W上的多个测量点照射光,而且接收来自晶片W的反射光。数据处理部9从反射光强度的测量数据决定晶片W的膜厚,并依据膜厚控制晶片W的研磨动作。例如,数据处理部9决定研磨终点,该研磨终点是晶片W的膜厚到达目标膜厚的时刻。

晶片W的研磨结束后,晶片W从研磨垫2离开而搬送至下一个工序。然后,通过喷雾器8进行研磨垫2的研磨面2a的清洗。具体而言,使研磨垫2及研磨台3旋转,同时喷雾器8将气体与纯水的混合流体供给至研磨垫2的研磨面2a。混合流体从研磨面2a除去浆液及研磨屑。

图2是表示图1所示的研磨装置的详细构成的一个实施方式的剖面图。头轴杆10经由皮带等连结机构17可连结于研磨头马达18而旋转。研磨头1通过该头轴杆10的旋转而在箭头指示的方向旋转。

光学膜厚测量系统40具备:将从光源44发出的光引导至晶片W表面的投光用光纤缆线31;及接收来自晶片W的反射光,并将反射光送至分光器47的受光用光纤缆线32。投光用光纤缆线31之前端及受光用光纤缆线32之前端位于研磨台3中。投光用光纤缆线31之前端及受光用光纤缆线32之前端构成将光引导至晶片W表面,且接收来自晶片W的反射光的光学传感头7。投光用光纤缆线31的另一端连接于光源44,受光用光纤缆线32的另一端连接于分光器47。分光器47构成依波长分解来自晶片W的反射光,并在遍及指定的波长范围测量反射光的强度。

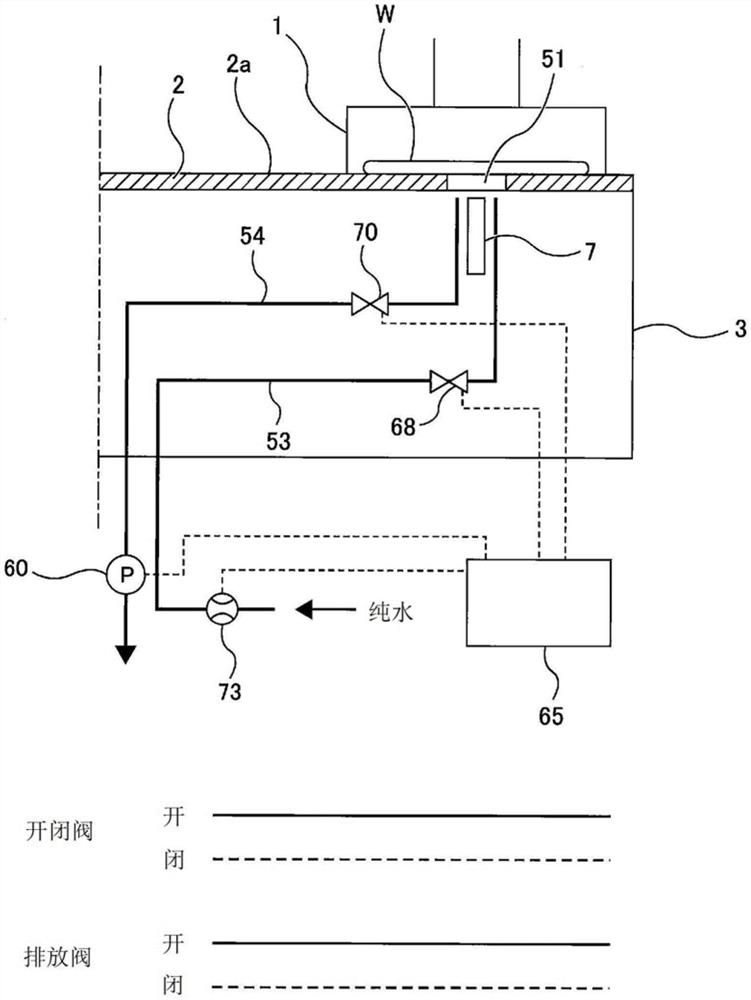

研磨台3具有在其上表面开口的第一孔50A及第二孔50B。此外,研磨垫2在对应于这些孔50A、50B的位置形成有通孔51。孔50A、50B与通孔51连通,通孔51在研磨面2a开口。第一孔50A连结于液体供给管线53,第二孔50B连结于排放管线54。由投光用光纤缆线31之前端及受光用光纤缆线32之前端构成的光学传感头7配置于第一孔50A,且位于通孔51的下方。

光源44是使用氙闪光灯等脉冲亮灯光源。投光用光纤缆线31将通过光源44发出的光引导至晶片W表面的光传送部。投光用光纤缆线31及受光用光纤缆线32之前端位于第一孔50A中,且位于晶片W的被研磨面附近。由投光用光纤缆线31及受光用光纤缆线32各自之前端构成的光学传感头7朝向保持于研磨头1的晶片W而配置。研磨台3旋转时在晶片W的多个测量点照射光。本实施方式仅设有一个光学传感头7,不过亦可设置多个光学传感头7。

晶片W在研磨中,从光学传感头7在晶片W上照射光,并通过光学传感头7接收来自晶片W的反射光。分光器47在遍及指定的波长范围测量各波长下的反射光强度,并将获得的测量数据送至数据处理部9。该测量数据是依晶片W的膜厚而变化的膜厚信号。数据处理部9从测量数据生成表示各波长下光的强度的光谱,进一步从光谱决定晶片W的膜厚。

晶片W研磨中,作为冲洗液的纯水经由液体供给管线53供给至第一孔50A,并充满晶片W的下表面与光学传感头7之间的空间。纯水进一步流入第二孔50B,并通过排放管线54排出。浆液与纯水一起排出,藉此确保光程。

液体供给管线53及排放管线54连接于旋转接头19,进一步在研磨台3中延伸。液体供给管线53的一端连接于第一孔50A。液体供给管线53的另一端连接于作为冲洗液供给源的纯水供给源55。纯水供给源55亦可设于设置有研磨装置的工厂作为公用供给源的纯水供给管线。作为冲洗液的纯水通过液体供给管线53供给至第一孔50A,进一步通过第一孔50A而供给至通孔51。

排放管线54的一端连接于第二孔50B。排放管线54连接于用于从通孔51吸引纯水的排放泵60。供给至通孔51的纯水流入第二孔50B,进一步通过排放管线54而排出研磨装置之外。排放泵60电连接于动作控制部65,排放泵60的动作通过动作控制部65控制。动作控制部65由至少一个计算机构成。

在液体供给管线53中安装有开闭阀68。该开闭阀68配置于研磨台3中,且位于旋转接头19与光学传感头7之间。打开开闭阀68时,纯水通过液体供给管线53供给至通孔51。另外,关闭开闭阀68时,纯水不供给至通孔51。亦可将用于限制纯水流量的节流孔设于开闭阀68的上游或下游。

开闭阀68是电磁阀或电动阀。开闭阀68电连接于动作控制部65。动作控制部65在晶片W研磨中,与研磨台3的旋转同步而周期性打开、关闭开闭阀68。具体而言,当晶片W不在通孔51上时,动作控制部65关闭开闭阀68,当晶片W在通孔51上时,动作控制部65打开开闭阀68。

排放管线54中安装有排放阀70。排放阀70是电磁阀或电动阀。排放阀70电连接于动作控制部65,排放阀70的开闭动作通过动作控制部65来控制。开闭阀68及排放阀70是不具流量调整功能的阀门。

液体供给管线53中安装有流量计73,并通过流量计73测量流经液体供给管线53的纯水流量。流量计73电连接于动作控制部65,流量的测量值送至动作控制部65。

本实施方式通过一个流量计73测量流经液体供给管线53的纯水流量,不过本发明不限定于本实施方式。须供给至通孔51的纯水流量比流量计73的有效测量范围小时,或是为了防止旋转接头19过烧需要将大流量纯水流入旋转接头19时,亦可使用两个流量计。具体而言,将两个流量计中的一个配置于旋转接头19的上游侧,并将另一方流量计配置于旋转接头19的下游侧的从液体供给管线53分支的分支管线。在旋转接头19的下游侧配置分支管线的理由,是为了将大流量的纯水流入旋转接头19来防止旋转接头19过烧,且避免过度流量的纯水供给至通孔51。供给至通孔51的纯水流量是通过上游侧的流量计所测量的流量、与通过下游侧的流量计所测量的流量的差。

晶片W研磨中,纯水从液体供给管线53供给至通孔51,浆液及研磨屑则从通孔51通过排放管线54除去。但是,排放管线54会被浆液及研磨屑至少其中之一堵塞。此种情况下,纯水无法从通孔51排出,会溢流至研磨垫2上,而稀释研磨垫2上的浆液。浆液被稀释可能会引起晶片W的研磨不良。此外,浆液及研磨屑至少其中之一若残留于通孔51中,会附着于光学传感头7。此种情况下,送至分光器47的整个反射光的强度降低,而妨碍膜厚的正确测量。

因此,如以下说明,研磨装置执行对光学传感头7及排放管线54供给作为冲洗液的纯水,来清洗光学传感头7及排放管线54的冲刷动作。

图3是表示清洗光学传感头7及排放管线54的冲刷动作的一个实施方式的示意图。图3所示的实施方式的冲刷动作在研磨晶片W之前执行。本实施方式的冲刷动作将使用于研磨的研磨垫更换成新的研磨垫之后,且在最初研磨晶片之前执行。冲刷动作中,研磨台3及研磨垫2不旋转而处于静止状态。

研磨头1将晶片W按压于研磨垫2,并以晶片W覆盖研磨垫2的通孔51。本实施方式用于覆盖通孔51的构造体是使用须研磨的制品晶片即晶片W,不过亦可使用虚拟晶片来取代晶片W。虚拟晶片例如是形成了无图案的膜的覆膜晶片,或是无膜的硅晶片。再者,亦可使用块状物或板等其他构造体取代晶片W来覆盖通孔51。一个实施方式亦可使用未保持晶片的研磨头1作为构造体,并以研磨头1的下表面覆盖通孔51。

在晶片W覆盖通孔51的状态下,动作控制部65使排放泵60工作,进一步打开开闭阀68及排放阀70。白色所描绘的开闭阀68及排放阀70表示打开的状态。作为冲洗液的纯水通过液体供给管线53而供给至研磨垫2的通孔51。纯水冲击晶片W后与光学传感头7接触,而除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51内的纯水。纯水流经排放管线54而清洗排放管线54的内侧。

因此,采用本实施方式时,不进行使用浆液的研磨时,作为冲洗液的纯水供给至通孔51,纯水通过排放管线54而流动。结果,光学传感头7及排放管线54以纯水清洗,维持光学膜厚测量系统40的正常动作。

冲刷动作中,动作控制部65监视从流量计73送来的流量的测量值,亦即流经液体供给管线53的纯水的流量是否超过指定的阈值。纯水的流量比阈值小时,排放管线54有可能被浆液及研磨屑至少其中之一堵塞。因而,动作控制部65于冲刷动作中流经液体供给管线53的纯水流量比阈值小时生成警报信号,对外部的显示装置等发送警报信号。采用本实施方式时,动作控制部65可依据冲刷动作时的纯水流量来检测排放管线54是否堵塞。

图4是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图3所示的实施方式的动作相同,因此省略其重复的说明。本实施方式的冲刷动作是在研磨晶片后边使研磨台3旋转边进行该冲刷动作。更具体而言,在研磨晶片后进行的研磨垫2的研磨面2a的清洗中进行冲刷动作。

研磨晶片后,研磨台3及研磨垫2旋转,同时,作为研磨垫清洗喷嘴的喷雾器8将纯水与气体的混合流体供给至研磨垫2的研磨面2a,来清洗研磨面2a。通过喷雾器8清洗研磨垫2时,开闭阀68维持在关闭状态,而排放阀70维持在打开状态。黑色所描绘的开闭阀68表示关闭的状态,而白色所描绘的排放阀70表示打开的状态。

一个实施方式是在通过喷雾器8清洗研磨垫2中,动作控制部65亦可与研磨台3的旋转同步,而使排放阀70周期性开闭。更具体而言,亦可随着研磨台3旋转,而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开排放阀70,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭排放阀70。

喷雾器8将纯水与气体的混合流体从研磨垫2的上方供给至通孔51。构成混合流体的纯水接触于光学传感头7,除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式不实施依据流经液体供给管线53的纯水流量来检测排放管线54的堵塞。

图5是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图3所示的实施方式的动作相同,因此省略其重复的说明。本实施方式的冲刷动作在研磨晶片W后一边使研磨台3旋转一边进行该冲刷动作。更具体而言,在研磨晶片W后进行的水研磨中进行冲刷动作。

水研磨在使用浆液研磨晶片W之后执行。更具体而言,水研磨取代浆液而从供给液体喷嘴5将纯水供给至研磨垫2上,同时使晶片W滑动接触于研磨垫2的动作。水研磨中,晶片W以比使用浆液的研磨时低的按压力按压于研磨垫2。纯水与浆液不同,由于不具蚀刻作用及研磨粒,因此实质上不进行水研磨中的晶片W的研磨。使用浆液研磨晶片W之后进行水研磨的目的为从研磨晶片W的面除去浆液。

随着研磨台3旋转,研磨垫2的通孔51通过晶片W间歇地覆盖。动作控制部65与研磨台3的旋转同步,使开闭阀68及排放阀70周期性开闭。更具体而言,通孔51被晶片W覆盖时,动作控制部65打开开闭阀68及排放阀70,白色所描绘的开闭阀68及排放阀70表示打开的状态。一个实施方式于水研磨中,排放阀70亦可维持在打开状态。

通孔51被晶片W覆盖时,作为冲洗液的纯水通过液体供给管线53而供给至研磨垫2的通孔51。纯水冲击晶片W后接触于光学传感头7,而除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式亦可实施依据流经液体供给管线53的纯水流量检测排放管线54是否堵塞。

图6是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图3所示的实施方式的动作相同,因此省略其重复的说明。本实施方式的冲刷动作在研磨晶片后边使研磨台3旋转边进行该冲刷动作。更具体而言,在研磨晶片后进行的清洗研磨垫2的研磨面2a之后进行冲刷动作。

研磨晶片后,研磨台3及研磨垫2旋转,同时,作为研磨垫清洗喷嘴的喷雾器8将纯水与气体的混合流体供给至研磨垫2的研磨面2a来清洗研磨面2a。然后,在使研磨台3及研磨垫2旋转状态下,停止对研磨垫2供给混合流体。

动作控制部65与研磨台3的旋转同步而使开闭阀68周期性开闭。更具体而言,随着研磨台3的旋转而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开开闭阀68,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭开闭阀68。冲刷动作中,排放阀70维持在打开的状态。

一个实施方式是动作控制部65亦可与研磨台3的旋转同步而使开闭阀68及排放阀70周期性开闭。更具体而言,亦可随着研磨台3的旋转而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开开闭阀68及排放阀70,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭开闭阀68及排放阀70。

开闭阀68打开时,从液体供给管线53朝向喷雾器8的下表面喷射纯水。纯水冲击喷雾器8的下表面而落下,并流入通孔51。纯水接触于光学传感头7,除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式不实施依据流经液体供给管线53的纯水流量检测排放管线54的堵塞。

图7是表示研磨装置的其他实施方式的剖面图。由于未特别说明的本实施方式的构成及动作与图2所示的实施方式相同,因此省略其重复的说明。液体供给管线53的一部分由第一并列管线53A及第二并列管线53B构成。这些并列管线53A、53B配置于研磨台3中,且位于旋转接头19与光学传感头7之间。第一并列管线53A及第二并列管线53B的一端彼此连接,第一并列管线53A及第二并列管线53B的另一端亦彼此连接。因此,流经液体供给管线53的纯水暂时分支成第一并列管线53A及第二并列管线53B后再度合流。一个实施方式亦可第一并列管线53A及第二并列管线53B的一端彼此连接,而第一并列管线53A及第二并列管线53B的另一端彼此不连接。

第一并列管线53A中安装有第一开闭阀68A。第一开闭阀68A打开时,纯水通过第一并列管线53A而供给至通孔51。另外,第一开闭阀68A关闭时,纯水无法流经第一并列管线53A。

第二并列管线53B中安装有第二开闭阀68B及节流孔71。第二开闭阀68B打开时,纯水通过第二并列管线53B而供给至通孔51。另外,第二开闭阀68B关闭时,纯水无法流经第二并列管线53B。节流孔71是为了限制流经第二并列管线53B的纯水的流量而设置的。更具体而言,能够通过节流孔71的纯水流量比流经第一并列管线53A的纯水流量低。一个实施方式亦可将容许比节流孔71高的流量的纯水通过的节流孔安装于第一并列管线53A。

第一开闭阀68A及第二开闭阀68B是电磁阀或电动阀。第一开闭阀68A及第二开闭阀68B电连接于动作控制部65。动作控制部65于研磨晶片W中,与研磨台3的旋转同步而周期性开闭第一开闭阀68A。具体而言,晶片W不在通孔51上时,动作控制部65关闭第一开闭阀68A,晶片W在通孔51上时,动作控制部65打开第一开闭阀68A。研磨晶片W中,第二开闭阀68B维持在打开状态。一个实施方式亦可晶片W不在通孔51上时,动作控制部65关闭第一开闭阀68A,且打开第二开闭阀68B,晶片W在通孔51上时,动作控制部65打开第一开闭阀68A,且关闭第二开闭阀68B。

图8是表示清洗图7所示的光学传感头7及排放管线54的冲刷动作的一个实施方式的示意图。图8所示的实施方式在研磨晶片W之前执行冲刷动作。更具体而言,冲刷动作在将使用于研磨的研磨垫更换成新的研磨垫之后,且在最初研磨晶片之前执行。冲刷动作中,研磨台3及研磨垫2不旋转而处于静止状态。

研磨头1将晶片W按压于研磨垫2,并以晶片W覆盖研磨垫2的通孔51。本实施方式用于覆盖通孔51的构造体是使用须研磨的制品晶片即晶片W,不过亦可使用虚拟晶片来取代晶片W。再者,亦可使用块状物或板等其他构造体取代晶片W来覆盖通孔51。一个实施方式亦可使用未保持晶片的研磨头1作为构造体,而以研磨头1的下表面覆盖通孔51。

在晶片W覆盖通孔51的状态下,动作控制部65使排放泵60工作,进一步打开第一开闭阀68A、第二开闭阀68B、及排放阀70。一个实施方式亦可第二开闭阀68B保持关闭。作为冲洗液的纯水通过液体供给管线53而供给至研磨垫2的通孔51。纯水在冲击晶片W后接触于光学传感头7,除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54来清洗排放管线54的内侧。

因此,采用本实施方式时,不进行使用浆液的研磨时,作为冲洗液的纯水供给至通孔51,纯水通过排放管线54而流动。结果,光学传感头7及排放管线54以纯水清洗,维持光学膜厚测量系统40的正常动作。

动作控制部65于冲刷动作中,流经液体供给管线53的纯水的流量比阈值小时生成警报信号,对外部的显示装置等发送警报信号。

图9是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图8所示的实施方式的动作相同,因此省略其重复的说明。本实施方式在研磨晶片后边使研磨台3旋转边进行冲刷动作。更具体而言,在研磨晶片后进行的研磨垫2的研磨面2a的清洗中进行冲刷动作。

研磨晶片后,研磨台3及研磨垫2旋转,同时,作为研磨垫清洗喷嘴的喷雾器8将纯水与气体的混合流体供给至研磨垫2的研磨面2a来清洗研磨面2a。通过喷雾器8清洗研磨垫2中,第一开闭阀68A维持在关闭的状态,第二开闭阀68B及排放阀70维持在打开的状态。将第二开闭阀68B维持在打开状态的理由,是为了防止浆液及研磨屑流入纯水供给侧。

一个实施方式亦可在通过喷雾器8清洗研磨垫2中,将第一开闭阀68A及第二开闭阀68B两者维持在关闭状态。再者,一个实施方式亦可在通过喷雾器8清洗研磨垫2中,动作控制部65与研磨台3的旋转同步使排放阀70周期性开闭。更具体而言,亦可随着研磨台3的旋转而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开排放阀70,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭排放阀70。

喷雾器8将纯水与气体的混合流体从研磨垫2的上方供给至通孔51。构成混合流体的纯水接触于光学传感头7而除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式不实施依据流经液体供给管线53的纯水流量检测排放管线54的堵塞。

图10是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图8所示的实施方式的动作相同,因此省略其重复的说明。本实施方式在研磨晶片W后边使研磨台3旋转边进行冲刷动作。更具体而言,在研磨晶片W后进行的水研磨中进行冲刷动作。

研磨垫2的通孔51随着研磨台3旋转而通过晶片W间歇地覆盖。动作控制部65与研磨台3的旋转同步,使第一开闭阀68A及排放阀70周期性开闭。更具体而言,通孔51被晶片W覆盖时,动作控制部65打开第一开闭阀68A及排放阀70。第二开闭阀68B于水研磨中维持在打开状态。将第二开闭阀68B维持在打开状态的理由,是为了防止浆液及研磨屑流入纯水供给侧。一个实施方式于水研磨中,排放阀70亦可维持在打开状态。

通孔51被晶片W覆盖时,作为冲洗液的纯水通过液体供给管线53而供给至研磨垫2的通孔51。纯水冲击晶片W后接触于光学传感头7,而除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式亦可实施依据流经液体供给管线53的纯水流量检测排放管线54是否堵塞。

图11是用于说明冲刷动作的其他实施方式的示意图。由于未特别说明的本实施方式的动作与图8所示的实施方式的动作相同,因此省略其重复的说明。本实施方式的冲刷动作在研磨晶片后边使研磨台3旋转边进行该冲刷动作。更具体而言,在研磨晶片后进行的清洗研磨垫2的研磨面2a之后进行冲刷动作。

研磨晶片后,研磨台3及研磨垫2旋转,同时,作为研磨垫清洗喷嘴的喷雾器8将纯水与气体的混合流体供给至研磨垫2的研磨面2a来清洗研磨面2a。然后,在使研磨台3及研磨垫2旋转状态下,停止对研磨垫2供给混合流体。

动作控制部65与研磨台3的旋转同步而使第一开闭阀68A周期性开闭。更具体而言,随着研磨台3的旋转而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开开第一开闭阀68A,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭第一开闭阀68A。第二开闭阀68B及排放阀70在冲刷动作中维持打开的状态。

一个实施方式是动作控制部65亦可与研磨台3的旋转同步而使第一开闭阀68A及排放阀70周期性开闭。更具体而言,亦可随着研磨台3的旋转而研磨垫2的通孔51位于喷雾器8之下时,动作控制部65打开第一开闭阀68A及排放阀70,研磨垫2的通孔51从喷雾器8离开时,动作控制部65关闭第一开闭阀68A及排放阀70。

第一开闭阀68A打开时,纯水从液体供给管线53朝向喷雾器8的下表面喷射。纯水冲击喷雾器8的下表面而落下,并流入通孔51。纯水接触于光学传感头7,除去附着于光学传感头7的浆液及研磨屑。再者,排放泵60通过排放管线54吸引通孔51中的纯水。纯水流经排放管线54而清洗排放管线54的内侧。另外,本实施方式不实施依据流经液体供给管线53的纯水流量检测排放管线54是否堵塞。

图3至图6、图8至图11所示的各种实施方式是进行使用浆液的研磨动作以外的其他动作时,进行冲刷动作的一例,或是使用浆液的一系列研磨工序停止时进行冲刷动作的一例。实施冲刷动作的时间并无特别限定,只要没有使用浆液进行研磨动作即可。

上述实施方式是以本发明所属技术领域中具有通常知识者可实施本发明为目的而记载者。本领域技术人员当然可形成上述实施方式的各种修改例,本发明的技术性思想亦适用于其他实施方式。因此,本发明不限定于记载的实施方式,而应按照通过权利要求而定义的技术性思想作最广范围地解释。

[产业上的可利用性]

本发明可利用于为了一边研磨晶片等基板一边测量基板的膜厚而使用的光学式膜厚测量系统的清洗方法。

【符号说明】

1 研磨头

2 研磨垫

3 研磨台

5 供给液体喷嘴

6 台马达

7 光学传感头

8 喷雾器(研磨垫清洗喷嘴)

9 数据处理部

10 头轴杆

12 气体供给管线

13 纯水供给管线

17 连结机构

18 研磨头马达

19 旋转接头

31 投光用光纤缆线

32 受光用光纤缆线

40 光学膜厚测量系统

44 光源

47 分光器

50A 第一孔

50B 第二孔

51 通孔

53 液体供给管线

53A 第一并列管线

53B 第二并列管线

54 排放管线

55 纯水供给源

60 排放泵

65 动作控制部

68 开闭阀

68A 第一开闭阀

68B 第二开闭阀

70 排放阀

73 流量计