一种激光切割机构

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及激光加工领域,特别涉及一种激光切割机构。

背景技术

随着工业技术的发展,现代的钣金加工技术发展地越来越完善,以往的钣金在加工的时候需要进行剪裁和折弯,但是在钣金的中间位置卸料的话就需要使用等离子或者激光来切割,以往的工业水平中大多数情况用等离子切割,激光切割的精确度比较高,但是激光切割的工艺成本也高;

钣金的面积和重量都比较大,进而钣金物料在上下料的时候比较费力,而且手动定位钣金的精确度不够高,且钣金在加工的时候还需要更换多个工位,手动调换工位比较麻烦,浪费很多的人力。

发明内容

本发明的目的在于针对现有技术的不足,提供一种激光切割机构,该装置在使用的时候,把待处理的整块钣金放进给料组件中的压合滚轮和固定滚轮之间,然后驱动电机通过滚定滚轮带动钣金一步步往前推进,压合滚轮通过自身的重力向下施加压合的重力,紧接着钣金会进入到裁剪刀和裁剪台之间,实现了自动给料和定位的效果。

为解决上述问题,本发明提供以下技术方案:一种激光切割机构,包括顶部端板,所述顶部端板的下方设置有底部端板,且顶部端板和底部端板之间设置有两个竖立导轨,竖立导轨上套装有竖立滑块,竖立滑块和竖立导轨滑动连接,其中一个竖立导轨上设置有设置有两个竖立滑块,另一个竖立导轨上设置有一个竖立滑块,竖立滑块共设置有三个,且竖立滑块的中间固定安装有裁剪刀,裁剪刀的两端宽度不一样,竖立滑块宽度较长的一端和两个裁剪刀的侧壁固定连接,所述竖立导轨的一侧设置有给料组件,且竖立导轨的另一侧设置有冲压组件,所述冲压组件的一侧设置有切割组件,且冲压组件的另一侧设置有下料气缸,下料气缸的输出端设置有推送的方片板。

进一步,所述顶部端板的顶端设置有搭载板,且搭载板的侧壁上设置有侧壁轴承,侧壁轴承的外环壁和搭载板侧壁固定连接,侧壁轴承的一侧设置有齿轮盘,齿轮盘的一侧设置有穿插在侧壁轴承内环中的圆杆,齿轮盘的一侧安装有减速齿轮,减速齿轮和齿轮盘相互啮合,减速齿轮安装在减速电机的输出端上,减速电机和搭载板的侧壁固定连接,所述裁剪刀的侧壁上固定安装有齿条,齿条和齿轮盘相互啮合,所述底部端板的顶端固定安装有裁剪台。

进一步,所述给料组件包括给料板,给料板的四个拐角设置有固定滚轮,固定滚轮,给料板上设置有和固定滚轮相匹配的凹腔,所述给料板的两侧均设置有曲折方杆,曲折方杆的端头套装有下垂方套,下垂方套和曲折方杆滑动连接,所述下垂方套的一侧设置有压合滚轮,压合滚轮的一侧设置有穿插在下垂方套内侧的穿插细杆,曲折方杆上设置有和穿插细杆相匹配的线槽,穿插细杆从线槽中穿过,其中一个曲折方杆的一侧设置有驱动电机,驱动电机的输出端穿过曲折方杆和固定滚轮的侧壁固定连接。

进一步,所述顶部端板的顶端设置有两个延伸导轨,延伸导轨上套装有延伸滑块,延伸滑块和延伸导轨滑动连接,延伸滑块的中间设置有定位板,所述定位板的顶端固定安装有两个取料气缸,取料气缸的输出端设置有取料板,取料板的底端设置有四个吸盘,吸盘均匀排列在取料板的四个拐角,取料板的顶端固定安装有空气机,空气机的输出端和吸盘之间通过管道连接,空气机和吸盘之间的管道排布在取料板的内侧。

进一步,所述顶部端板的一侧设置有定位气缸,定位气缸的顶端和设置有均设置有铰接块,定位气缸顶端的铰接块和顶部端板的顶面固定连接,定位气缸输出端的铰接块和定位板的顶面固定连接。

进一步,所述冲压组件包括弯折台,弯折台的中间设置有活动台,弯折台的中间设置有和活动台相匹配的通口,活动台和弯折台滑动连接,所述活动台的两侧设置有外侧翻边,外侧翻边的两侧设置有扭力细杆,弯折台的侧壁上设置有和外侧翻边相匹配的矩形凹槽,扭力细杆从活动台两侧的矩形凹槽里穿过,外侧翻边的底端和弯折台的顶面相贴合,所述活动台的底端设置有升降柱,且弯折台的底端设置有穿插方框,穿插方框的中间设置有和升降柱相匹配的开孔,所述升降柱的外侧设置有复位弹簧,复位弹簧的顶端和活动台的底面固定连接,复位弹簧的底端和穿插方框的顶面固定连接。

进一步,所述弯折台的侧壁上固定安装有两个侧壁轴座,且侧壁轴座的中间设置有转换板,转换板和侧壁轴座旋转连接,其中一个侧壁轴座的侧壁上设置有承重电机,承重电机的输出端穿过侧壁轴座和转换板的侧壁固定连接,所述转换板的侧壁上设置有两个活动液压机,活动液压机的输出端固定安装有压力槽。

进一步,所述切割组件包括下料台,下料台的顶端设置有四个支柱,支柱的顶端设置有加工台,加工台的顶端固定安装有两个平面轴座,平面轴座的顶端均设置有联动滚轮,联动滚轮和平面轴座旋转连接,且加工台的中间固定安装有扭力电机,加工台上设置有和扭力电机相匹配的凹槽,所述扭力电机的输出端设置有动力滚轮,一个动力滚轮和两个联动滚轮之间通过扭力皮带连接,两个所述联动滚轮的底端设置有定位圆杆,定位圆杆的底端设置有定位转盘,定位转盘上搭载一个激光机,所述下料台上设置有两个落料口。

本发明的有益效果:

其一,该装置在使用的时候,把待处理的整块钣金放进给料组件中的压合滚轮和固定滚轮之间,然后驱动电机通过固定滚轮带动钣金一步步往前推进,压合滚轮通过自身的重力向下施加压力,紧接着钣金会进入到裁剪刀和裁剪台之间,实现了自动给料和定位的效果。

其二,减速电机通过减速齿轮带动齿轮盘旋转,齿轮盘有带动齿条上下移动,从而裁剪刀随着齿条上下移动,裁剪刀和裁剪台会把钣金切断,然后定位气缸带动定位板来回更换两个工位,然后取料气缸带动取料板落下去,吸盘再取下切断的板材,然后定位板会把切下来的板材送到冲压组件上,实习了自动剪裁的效果。

其三,活动台上放上钣金之后,承重电机带动转换板旋转九十度,然后液压机带动压力槽冲压钣金,两个外侧翻边可以延时折弯,活动台通过复位弹簧向上弹起来,钣金折弯之后下料气缸会把钣金从活动台上推出去。

其四,冲压组件上钣金紧接着会达到切割组件上,扭力电机通过动力滚轮同时带动两个联动滚轮旋转,此时的两个激光机会沿着圆弧形的轨迹运转实施切割作业,切割好的圆形钣金会从落料口中落下去,实现了自动加工的效果。

附图说明

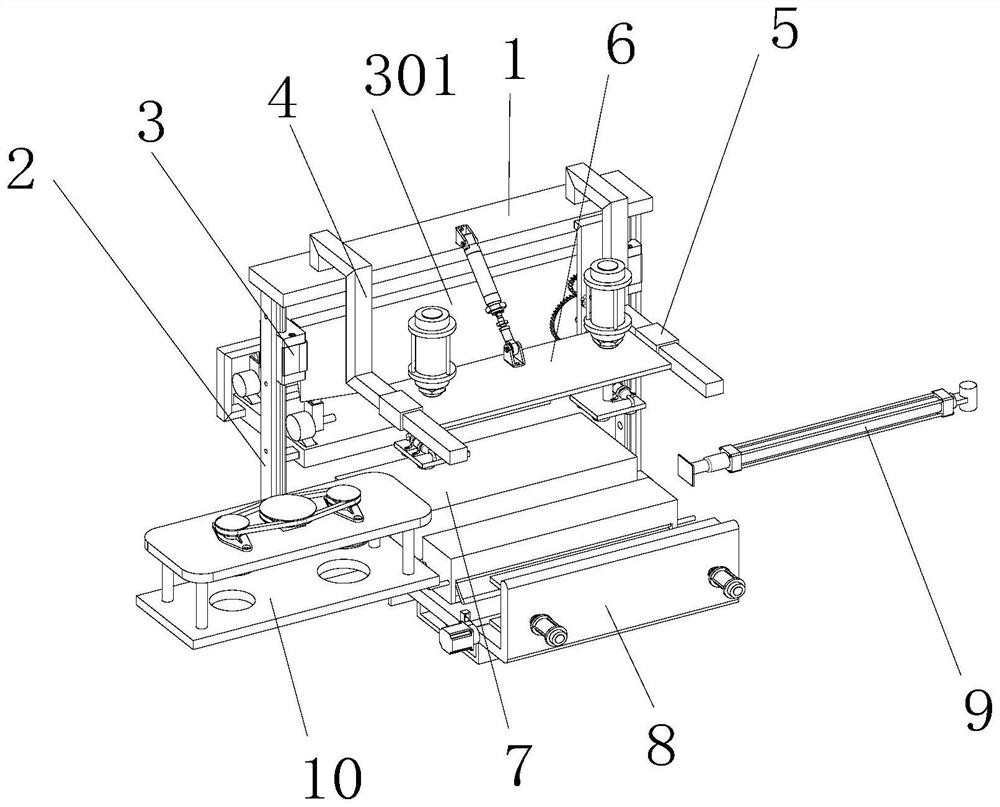

图1为激光切割机构正视的示意图。

图2为激光切割机构侧视的示意图。

图3为激光切割机构剖视的示意图。

图4为激光切割机构上料组件的示意图。

图5为激光切割机构齿轮盘的示意图。

图6为激光切割机构冲压组件的示意图。

图7为激光切割机构切割组件的示意图。

附图标记说明:

顶部端板1,底部端板101,竖立导轨2,竖立滑块3,裁剪刀301,延伸导轨4,延伸滑块5,定位板6,裁剪台7,冲压组件8,弯折台801,活动台802,外侧翻边803,扭力细杆804,升降柱805,复位弹簧806,穿插方框807,侧壁轴座808,转换板809,活动液压机810,压力槽811,承重电机812,下料气缸9,切割组件10,下料台1001,支柱1002,加工台1003,平面轴座1004,联动滚轮1005,动力滚轮1006,扭力电机1007,扭力皮带1008,定位圆杆1009,定位转盘1010,激光机1011,落料口1012,给料组件11,给料板1101,曲折方杆1102,下垂方套1103,线槽1104,压合滚轮1105,穿插细杆1106,固定滚轮1107,驱动电机1108,定位气缸12,铰接块1201,取料气缸13,取料板1301,吸盘1302,空气机1303,搭载板14,侧壁轴承1401,齿轮盘1402,齿条1403,减速齿轮1404,减速电机1405。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1、2、3、4、5、6、7所示的一种激光切割机构,包括顶部端板1,所述顶部端板1的下方设置有底部端板101,且顶部端板1和底部端板101之间设置有两个竖立导轨2,竖立导轨2上套装有竖立滑块3,竖立滑块3和竖立导轨2滑动连接,其中一个竖立导轨2上设置有设置有两个竖立滑块3,另一个竖立导轨2上设置有一个竖立滑块3,竖立滑块3共设置有三个,且竖立滑块3的中间固定安装有裁剪刀301,裁剪刀301的两端宽度不一样,竖立滑块3宽度较长的一端和两个裁剪刀301的侧壁固定连接,所述竖立导轨2的一侧设置有给料组件11,且竖立导轨2的另一侧设置有冲压组件8,所述冲压组件8的一侧设置有切割组件10,且冲压组件8的另一侧设置有下料气缸9,下料气缸9的输出端设置有推送的方片板。

所述顶部端板1的顶端设置有搭载板14,且搭载板14的侧壁上设置有侧壁轴承1401,侧壁轴承1401的外环壁和搭载板14侧壁固定连接,侧壁轴承1401的一侧设置有齿轮盘1402,齿轮盘1402的一侧设置有穿插在侧壁轴承1401内环中的圆杆,齿轮盘1402的一侧安装有减速齿轮1404,减速齿轮1404和齿轮盘1402相互啮合,减速齿轮1404安装在减速电机1405的输出端上,减速电机1405和搭载板14的侧壁固定连接,所述裁剪刀301的侧壁上固定安装有齿条1403,齿条1403和齿轮盘1402相互啮合,所述底部端板101的顶端固定安装有裁剪台7,减速电机1405通过减速齿轮1404带动齿轮盘1402旋转,齿轮盘1402有带动齿条1403上下移动,从而裁剪刀301随着齿条1403上下移动,裁剪刀1403和裁剪台会7把钣金切断,实现了自动裁剪钣金的效果。

所述给料组件11包括给料板1101,给料板1101的四个拐角设置有固定滚轮1107,固定滚轮1107,给料板1101上设置有和固定滚轮1107相匹配的凹腔,所述给料板1101的两侧均设置有曲折方杆1102,曲折方杆1102的端头套装有下垂方套1103,下垂方套1103和曲折方杆1102滑动连接,所述下垂方套1103的一侧设置有压合滚轮1105,压合滚轮1105的一侧设置有穿插在下垂方套1103内侧的穿插细杆1106,曲折方杆1102上设置有和穿插细杆1106相匹配的线槽1104,穿插细杆1106从线槽1104中穿过,其中一个曲折方杆1102的一侧设置有驱动电机1108,驱动电机1108的输出端穿过曲折方杆1102和固定滚轮1107的侧壁固定连接,把待处理的整块钣金放进给料组件1中的压合滚轮1105和固定滚轮1107之间,然后驱动电机1108通过固定滚轮1107带动钣金一步步往前推进,压合滚轮1105通过自身的重力向下施加压力,紧接着钣金会进入到裁剪刀301和裁剪台7之间,实现了自动给料和定位的效果。

所述顶部端板1的顶端设置有两个延伸导轨4,延伸导轨4上套装有延伸滑块5,延伸滑块5和延伸导轨4滑动连接,延伸滑块5的中间设置有定位板6,所述定位板6的顶端固定安装有两个取料气缸13,取料气缸13的输出端设置有取料板1301,取料板1301的底端设置有四个吸盘1302,吸盘1302均匀排列在取料板1301的四个拐角,取料板1301的顶端固定安装有空气机1303,空气机1303的输出端和吸盘1302之间通过管道连接,空气机1303和吸盘1302之间的管道排布在取料板1301的内侧。

所述顶部端板1的一侧设置有定位气缸12,定位气缸12的顶端和设置有均设置有铰接块1201,定位气缸12顶端的铰接块1201和顶部端板1的顶面固定连接,定位气缸12输出端的铰接块1201和定位板6的顶面固定连接,定位气缸12带动定位板6来回更换两个工位,然后取料气缸13带动取料板1301落下去,吸盘1302再取下切断的板材,定位气缸12再把定位板6向延伸导轨4的端头推送。

所述冲压组件8包括弯折台801,弯折台801的中间设置有活动台802,弯折台801的中间设置有和活动台802相匹配的通口,活动台802和弯折台801滑动连接,所述活动台802的两侧设置有外侧翻边803,外侧翻边803的两侧设置有扭力细杆804,弯折台801的侧壁上设置有和外侧翻边803相匹配的矩形凹槽,扭力细杆804从活动台802两侧的矩形凹槽里穿过,外侧翻边803的底端和弯折台801的顶面相贴合,所述活动台802的底端设置有升降柱805,且弯折台801的底端设置有穿插方框807,穿插方框807的中间设置有和升降柱805相匹配的开孔,所述升降柱805的外侧设置有复位弹簧806,复位弹簧806的顶端和活动台802的底面固定连接,复位弹簧806的底端和穿插方框807的顶面固定连接。

所述弯折台801的侧壁上固定安装有两个侧壁轴座808,且侧壁轴座808的中间设置有转换板809,转换板809和侧壁轴座808旋转连接,其中一个侧壁轴座808的侧壁上设置有承重电机812,承重电机812的输出端穿过侧壁轴座808和转换板809的侧壁固定连接,所述转换板809的侧壁上设置有两个活动液压机810,活动液压机810的输出端固定安装有压力槽811,紧接着定位板6和吸盘1302会把裁断的板材送到冲压组件8的活动台802上,活动台802上放上钣金之后,承重电机812带动转换板809旋转九十度,然后活动液压机810带动压力槽811冲压钣金,两个外侧翻边803可以延时折弯,活动台802通过复位弹簧806向上弹起来,钣金折弯之后下料气缸9会把钣金从活动台上推出去。

所述切割组件10包括下料台1001,下料台1001的顶端设置有四个支柱1002,支柱1002的顶端设置有加工台1003,加工台1003的顶端固定安装有两个平面轴座1004,平面轴座1004的顶端均设置有联动滚轮1005,联动滚轮1005和平面轴座1004旋转连接,且加工台1003的中间固定安装有扭力电机1007,加工台1003上设置有和扭力电机1007相匹配的凹槽,所述扭力电机1007的输出端设置有动力滚轮1006,一个动力滚轮1006和两个联动滚轮1005之间通过扭力皮带1008连接,两个所述联动滚轮1005的底端设置有定位圆杆1009,定位圆杆1009的底端设置有定位转盘1010,定位转盘1010上搭载一个激光机1011,所述下料台1001上设置有两个落料口1012,冲压组件8上钣金紧接着会达到切割10组件上,扭力电机1007通过动力滚轮1006同时带动两个联动滚轮1005旋转,此时的两个激光机1011会沿着圆弧形的轨迹运转实施切割作业,切割好的圆形钣金会从落料口1012中落下去,实现了自动加工的效果。

最后,减速电机1405通过减速齿轮1404带动齿轮盘1402旋转,齿轮盘1402有带动齿条1403上下移动,从而裁剪刀301随着齿条1403上下移动,裁剪刀1403和裁剪台会7把钣金切断,实现了自动裁剪钣金的效果,把待处理的整块钣金放进给料组件1中的压合滚轮1105和固定滚轮1107之间,然后驱动电机1108通过固定滚轮1107带动钣金一步步往前推进,压合滚轮1105通过自身的重力向下施加压力,紧接着钣金会进入到裁剪刀301和裁剪台7之间,实现了自动给料和定位的效果,定位气缸12带动定位板6来回更换两个工位,然后取料气缸13带动取料板1301落下去,吸盘1302再取下切断的板材,定位气缸12再把定位板6向延伸导轨4的端头推送,紧接着定位板6和吸盘1302会把裁断的板材送到冲压组件8的活动台802上,活动台802上放上钣金之后,承重电机812带动转换板809旋转九十度,然后活动液压机810带动压力槽811冲压钣金,两个外侧翻边803可以延时折弯,活动台802通过复位弹簧806向上弹起来,钣金折弯之后下料气缸9会把钣金从活动台上推出去,冲压组件8上钣金紧接着会达到切割10组件上,扭力电机1007通过动力滚轮1006同时带动两个联动滚轮1005旋转,此时的两个激光机1011会沿着圆弧形的轨迹运转实施切割作业,切割好的圆形钣金会从落料口1012中落下去,实现了自动加工的效果。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作出任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。