一种虾类去壳装置

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及食品加工设备技术领域,特别是涉及一种虾类去壳装置。

背景技术

随着交通运输的快速发展,沿海海产品已经进入内陆各地,对于虾类来说,其饲养运输要求高,活虾运输成本大,因此需要进行初步加工生产剥壳虾仁,现在虾加工企业一直以粗加工冻虾仁和冷冻虾产品为主。

目前,针对对虾的剥壳机械设备主要采用的是双夹辊方式,利用对辊旋转磨檫的原理剥壳,将去头虾置于两对辊之间,通过对辊往复多次旋转磨檫虾壳,使得虾壳松脱并被对辊旋转夹持带走,留下虾肉,缺点是原料需要浸泡预处理时间长、去壳不干净且成品率低。

发明内容

本发明要解决的技术问题是:如何对虾体进行快速的挤压去壳,提高生产效率。

为了解决上述技术问题,本发明提供了一种虾类去壳装置,包括输送带以及去壳架,所述输送带用于运送虾体;所述去壳架设有供所述输送带从后至前穿过的第二通道,所述第二通道包括从后至前依次连通的限位腔及收窄腔,所述收窄腔的宽度小于所述限位腔的宽度,所述去壳架的顶端设有出料口,所述出料口位于所述限位腔和所述收窄腔之间的连接位置且与所述限位腔相通,当所述输送带通过所述限位腔和所述收窄腔之间的连接位置时,所述收窄腔收紧所述输送带,以挤捏虾体分离出通过所述出料口输出的虾肉及通过所述输送带携带走的虾壳。

作为优选方案,所述限位腔与所述收窄腔之间通过导向面相连接,所述导向面从后至前逐渐向上倾斜设置。

作为优选方案,所述去壳架的内部设有第三侧壁面、第四侧壁面、第五侧壁面以及第六侧壁面,所述第三侧壁面与所述第四侧壁面相对设置以形成限位腔,所述第五侧壁面和所述第六侧壁面相对设置以形成与所述限位腔相通的收窄腔,所述第三侧壁面和所述第五侧壁面之间、所述第四侧壁面和所述第六侧壁面之间均通过所述导向面相连接。

作为优选方案,所述导向面为圆弧面或平面。

作为优选方案,所述限位腔的高度和所述收窄腔的高度相等。

作为优选方案,所述出料口的长度小于所述限位腔的长度。

作为优选方案,所述出料口设有用于引导虾体收集方向的导向板。

作为优选方案,所述去壳架的侧边设有收集板。

作为优选方案,还包括:机架、驱动件、第一输送轮和第二输送轮,所述驱动件用于提供驱动力,且安装于所述机架上;所述第一输送轮与所述驱动件的输出端相连接,且安装于所述机架上;所述第二输送轮安装于所述机架上,所述输送带传动连接于所述第一输送轮与所述第二输送轮。

作为优选方案,还包括安装于所述机架上的支撑板,所述支撑板位于所述第一输送轮与所述第二输送轮之间,所述去壳架设于所述支撑板上。

本发明所提供的一种虾类去壳装置与现有技术相比,其有益效果在于:

本发明利用所述输送带将虾体以排列方式通过所述第二通道,所述限位腔能够使所述输送带呈向上弯曲对折,将虾体夹持成竖直状态进行输送,当虾体到达所述收窄腔时,所述收窄腔的收紧作用于所述输送带上,所述输送带通过摩擦力挤捏虾体,使得虾肉从虾壳滑出,虾肉从所述去壳架上方的出料口脱出,所述输送带将虾壳带走,实现去壳功能,无需对各个虾体的位置进行精确定位,该装置具有结构简单、生产效率高等优点。

附图说明

图1是本发明优选实施例的虾类去壳装置中去壳架的内部结构示意图。

图2是本发明优选实施例的虾类去壳装置中去壳架的侧视结构示意图。

图3为应用本发明优选实施例的虾类去壳装置的剥虾设备整体结构示意图。

图4为图3的另一视角内部结构示意图。

图5为应用本发明优选实施例的虾类去壳装置的剥虾设备中夹持架的立体结构示意图。

图6为应用本发明优选实施例的虾类去壳装置的剥虾设备中夹持架的侧视结构示意图。

图7是本发明第二实施例的剥虾设备中夹持架的侧视结构示意图。

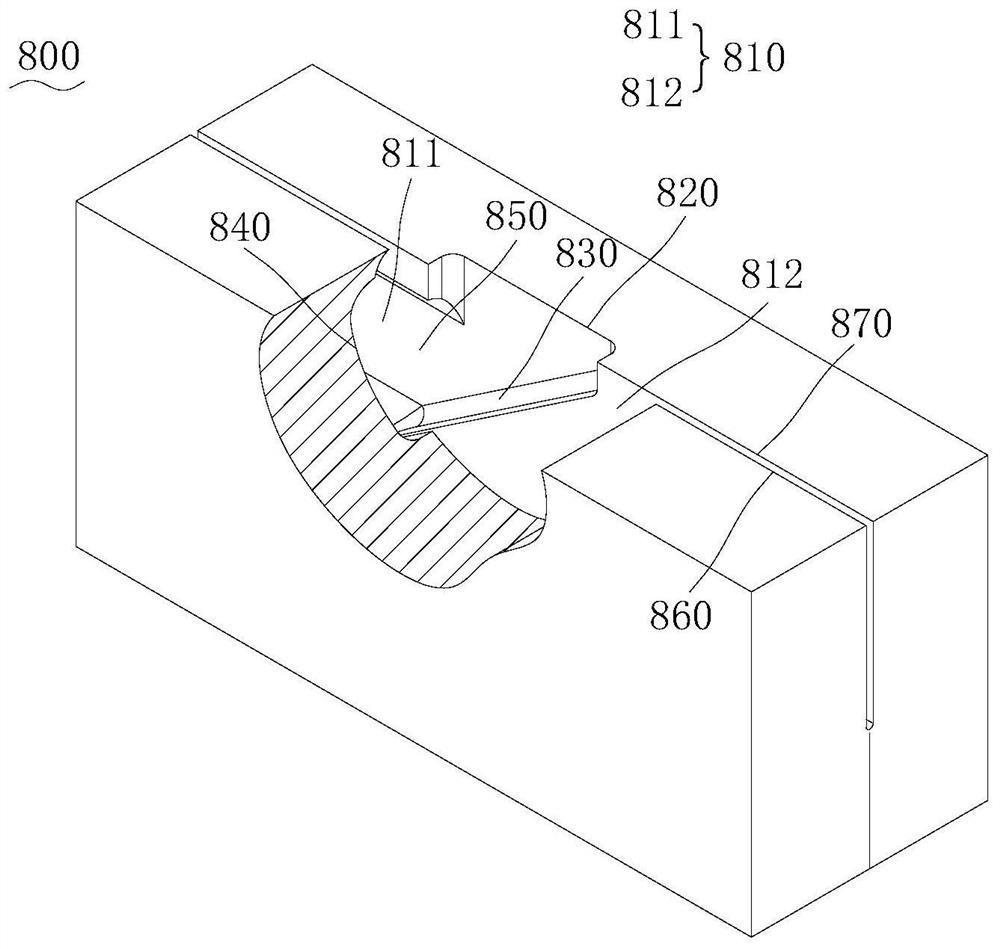

图8是本发明第三实施例的剥虾设备中夹持架的立体结构示意图。

图9是本发明第三实施例的剥虾设备中夹持架的侧视结构示意图。

图10为应用本发明优选实施例的虾类去壳装置的剥虾设备中切割组件的工作状态示意图。

图11为应用本发明优选实施例的虾类去壳装置的剥虾设备中切割组件的立体结构示意图。

图12为图11另一角度的结构示意图。

图13为应用本发明优选实施例的虾类去壳装置的剥虾设备中切割组件的侧视结构示意图。

图中:

100.机架;

200.驱动件;210.输出端;

300.第一输送轮;400.第二输送轮;500.输送带;

600.夹持架;610.第一通道;611.第一腔体;612.第二腔体;620.加工口;630.第一侧壁面;640.第二侧壁面;650.圆弧壁面;660.第一顶壁面;670.第二顶壁面;

700.切割组件;710.第一传动轮;720.连接板;730.第二传动轮;740.转动轴;750.传动带;751.第一传动段;752.第二传动段;760.切割刀盘;761.第一限位板;762.第一垫板;763.切割刀;764.第二垫板;765.第二限位板;766.环形槽;767.固定块;768.第一圆弧面;769.第二圆弧面;

800.去壳架;810.第二通道;811.限位腔;812.收窄腔;820.出料口;830.导向面;840.第三侧壁面;850.第四侧壁面;860.第五侧壁面;870.第六侧壁面;880.导向板;890.收集板;

900.支撑板。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,应当理解的是,本发明中采用术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是焊接连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1至图2所示,本发明优选实施例提供了一种虾类去壳装置,包括输送带500以及去壳架800,所述输送带500用于运送虾体;所述去壳架800设有供所述输送带500从后至前穿过的第二通道810,所述第二通道810包括从后至前依次连通的限位腔811及收窄腔812,所述收窄腔812的宽度小于所述限位腔811的宽度,所述去壳架800的顶端设有出料口820,所述出料口820位于所述限位腔811和所述收窄腔812之间的连接位置且与所述限位腔811相通,当所述输送带500通过所述限位腔811和所述收窄腔812之间的连接位置时,所述收窄腔812收紧所述输送带500,以挤捏虾体分离出通过所述出料口820输出的虾肉及通过所述输送带500携带走的虾壳。

基于上述技术特征的虾类去壳装置,利用所述输送带500将虾体以排列方式通过所述第二通道810,所述限位腔811能够使所述输送带500呈向上弯曲对折,将虾体夹持成竖直状态进行输送,当虾体到达所述收窄腔812时,所述收窄腔812的收紧作用于所述输送带500上,所述输送带500通过摩擦力挤捏虾体,使得虾肉从虾壳滑出,虾肉从所述去壳架800上方的出料口820脱出,所述输送带500将虾壳带走,实现去壳功能,无需对各个虾体的位置进行精确定位,该装置具有结构简单、生产效率高等优点。

其中,本发明中所述输送带500的在所述第二通道810内进行输送,可通过人工操作的方式,也可以通过电力驱动实现自动驱动,下列实施例中以驱动件200带动输送带500实现对虾的运输作为例子进行解释说明。

在本实施例中,结合图3及图4所示,还包括机架100、驱动件200、第一输送轮300、第二输送轮400、夹持架600和切割组件700,所述驱动件200用于提供驱动力,且安装于所述机架100上;所述第一输送轮300与所述驱动件200的输出端210相连接,且安装于所述机架100上;所述第二输送轮400安装于所述机架100上;所述输送带500传动连接于所述第一输送轮300与所述第二输送轮400;所述夹持架600设有供所述输送带500从后至前穿过的第一通道610,所述夹持架600的顶端开设有与所述第一通道610连通的加工口620,当所述输送带500通过所述第一通道610时,所述输送带500两侧向上相对弯折,以夹紧虾体呈竖直状态进行输送;所述切割组件700设于所述加工口620处,并能够伸入所述第一通道610内以对夹持于所述输送带500上的虾进行开背或开腹;所述去壳架800位于夹持架600的前侧,所述去壳架800上设有供所述输送带500从后至前穿过的第二通道810。

在本实施例中,如图1和图2所示,所述限位腔811与所述收窄腔812之间通过导向面830相连接,所述导向面830从后至前逐渐向上倾斜设置。在对虾体进行切割后,虾体继续被输送,当经过所述限位腔811与所述收窄腔812之间的连接处时,通过所述导向面830过渡到所述收窄腔812,对虾体实现挤捏作用,虾肉被挤压出来,在惯性力的作用下,沿着逐渐向上倾斜设置的导向面830向上弹出,并通过所述出料口820输送出来,最后可对成品虾仁进行收集。

其中,所述去壳架800的内部设有第三侧壁面840、第四侧壁面850、第五侧壁面860以及第六侧壁面870,所述第三侧壁面840与所述第四侧壁面850相对设置以形成限位腔811,所述第五侧壁面860和所述第六侧壁面870相对设置以形成与所述限位腔811相通的收窄腔812,所述第三侧壁面840和所述第五侧壁面860之间、所述第四侧壁面850和所述第六侧壁面870之间均通过所述导向面830相连接,两侧所述导向面830对所述输送带500的左右两侧都起到收紧作用,提高对切割虾体的去壳能力,所述收窄腔812的宽度仅允许对折后的所述输送带500经过。所述出料口820的长度小于所述限位腔811的长度,使得所述出料口820的前后两端都被包围住,确保虾肉只能从所述出料口820出来。所述限位腔811和所述收窄腔812的高度相等,保证所述输送带500能沿着水平方向通过所述第二通道810。

进一步的,所述导向面830可以采用为圆弧面进行过渡连接,使得所述输送带500进行过渡性的挤捏,所述导向面830也可以采用平面,直接形成阶梯结构形状,根据加工虾类出品品种设定。

在本实施例中,如图3所示,所述出料口820设有用于引导虾体收集方向的导向板880,因为虾肉脱壳后,从所述出料口820出来口,具有向前侧移动的惯性力,通过所述导向板880阻挡并将虾体引导至所述去壳架800的一侧收集。

进一步的,所述去壳架800的侧边设有收集板890,再通过所述收集板890将虾肉输送到收集桶中,实现对虾肉的收集。

在本实施例中,还包括安装于所述机架100上的支撑板900,所述支撑板900位于所述第一输送轮300与所述第二输送轮400之间,所述去壳架800和所述夹持架600沿着前后两侧设于所述支撑板900上,可通过调节所述支撑板900的位置,改变所述输送带500向上弯曲对折的位置。

此外,在本实施例中,如图5及图6所示,所述第一通道610的纵截面呈U形,也就是所述夹持架600的内部设有第一侧壁面630和第二侧壁面640,所述第一侧壁面630和所述第二侧壁面640相对设置以限定成所述第一通道610,所述第一侧壁面630与所述第二侧壁面640相平行,所述第一侧壁面630的底端与所述第二侧壁面640的底端之间通过圆弧壁面650相连接,以使所述第一侧壁面630、所述第二侧壁面640和所述圆弧壁面650形成U字形的第一通道610。所述第一输送轮300和所述第二输送轮400将所述输送带500张紧,虾体平放在所述输送带500上,当输送到所述夹持架600时,在所述第一侧壁面630和所述第二侧壁面640的作用下,平放的虾体能被夹持成竖直方向,并随着所述输送带500进行输送,而且在虾体在受所述输送带500挤捏过程中,会实现被拉直的状态,便于进行切割开背或开腹,实现将虾体夹持为背朝上、腹朝下或背朝下、腹朝上等定向垂直状态进行定位和传送,为虾类加工的开背、挑肠等操作工序提供准确定位姿态。其中,所述输送带500采用的是软平面皮带,例如PVC皮带、尼龙皮带等等。

作为另一等同实施例,如图7所示,所述第一通道610的纵截面呈V形,也就是所述夹持架600的内部设有第一侧壁面630和第二侧壁面640,所述第一侧壁面630的底端和所述第二侧壁面640的底端朝向所述第一通道610的内侧倾斜设置,以限定成V形,因此所述输送带500也限制向上弯折成V形,因为虾体第1-5节的宽度较第6-7节的宽度大,而所述第一通道610设置成底端较窄的V形,所以所述输送带500是对虾体的第1-5节的部位进行夹持并被拉直,虾体受挤压会使尾部第6-7节向虾体自然弯曲的方向弯曲,使得虾体宽度较小部分的第6-7节向下弯曲,且位于V形输送带500的底部。因此,当虾体经过所述切割组件700时,只针对虾体的第1-5节进行切割,而虾体的第6-7节下弯入V形输送带500的底部不被切割到,虾体的虾壳切割和不切割的界限在第5-6节之间,不是绝对准确界限,实现在后续的去壳阶段能加工得到保留第6-7节虾壳的开背凤尾虾产品。

作为第三等同实施例,如图8及图9所示,沿所述第一通道610的纵截面观察,所述第一通道610包括从上至下依次连通的第一腔体611及第二腔体612,所述第一腔体611的宽度从上至下基本保持一致,所述第二腔体612段的宽度从上至下逐渐变小,所述第一侧壁面630的上半段和所述第二侧壁面640的上半段形成的第一腔体611类似U形,所述第一侧壁面630的下半段和所述第二侧壁面640的下半段形成的第二腔体612类似V形,以此定义所述第一通道610为U-V形。因此所述输送带500也限制向上弯折成U-V形,因为虾体第1-5节的宽度较第6-7节的宽度大,而所述第一通道610设置成底端较窄的V形,所以所述输送带500是对虾体的第1-5节的部位进行夹持,虾体受挤压会使尾部第6-7节向虾体自然弯曲的方向弯曲,使得虾体宽度较小部分的第6-7节向下弯曲,且位于U-V形输送带500的底部,即位于所述第二腔体612内。所述第一通道610的第一腔体611的宽度比较大,因此可以容纳体积更大的虾体,且更加贴合于虾体的形状,进一步扩大加工虾类的种类范围。因此,当虾体经过所述切割组件700时,只针对虾体的第1-5节进行切割,而虾体的第6-7节下弯入U-V形输送带500的底部不被切割到,虾体的虾壳切割和不切割的界限在第5-6节之间,不是绝对准确界限,实现在后续的去壳阶段能加工得到保留第6-7节虾壳的开背凤尾虾产品。

在本实施例中,所述第一侧壁面630的顶端设有向所述第一通道610的内侧延伸第一顶壁面660,所述第二侧壁面640的顶端设有向所述第一通道610的内侧延伸第二顶壁面670,对所述第一通道610起到包围作用,避免切割过程中,转动中的所述切割组件700会将虾体带走。

其中,所述第一顶壁面660和所述第二顶壁面670均向所述第一通道610的内侧的斜上方延伸设置,以使所述第一顶壁面660和所述第二顶壁面670的组合成的形状呈八字型,使得所述第一通道610具有较大的输送面积来容纳虾体,提高对体积较大虾体的处理能力。

在本实施例中,所述加工口620的长度小于所述支架本体的长度,所述加工口620的宽度小于所述第一通道610的宽度,所述加工口620的前后左右都被包围住,确保所述切割组件700只对虾体起到切割作用,不会对虾体的输送造成影响,避免切割过程中,虾体从所述去壳架800的顶端开口脱离出。其中,所述加工口620呈矩形,便于容纳圆形状的切割刀盘760,所述第一通道610的高度大于所述第一通道610的宽度,保证虾体能被夹持呈竖直状态进行输送。

在本实施例中,如图10至图13所示,所述切割组件700包括:第一传动轮710、连接板720、第二传动轮730、传动带750以及切割刀盘760,所述第一传动轮710与所述驱动件200的输出端210相连接;所述连接板720的一端通过轴承座与所述驱动件200的输出端210转动连接,所述第二传动轮730转动连接于所述连接板720的另一端,所述传动带750传动连接于所述第一传动轮710与所述第二传动轮730之间,所述切割刀盘760安装于所述第二传动轮730上。通过传动的方式实现驱动所述切割刀盘760进行切割,所述连接板720与所述驱动件200的输出端210转动连接,所述切割刀盘760可以沿着所述驱动件200的输出端210为中心小幅度的转动,实现切割过程中,可自动随着虾体大小高度而上下自由浮动,保证切割工序不受大小差异的虾体的影响,均可以实现定深切割开背或开腹。

其中,为了保证能对输送中的虾体进行切割,所述切割刀盘760的转动速度和所述输送带500的输送速度需要具有一定的差速,所述切割刀盘760的刀刃线速度高于所述输送带500的传输速度,或者所述切割刀盘760的转动方向直接与所述输送带500的输送方向相反。

在本实施例中,采用的是所述切割刀盘760的转动方向与所述输送带500的输送方向相反的结构,利用同一个驱动件200同时实现输送带500和切割刀盘760的运行,结构更加简单紧凑。其中,所述传动带750包括首尾顺次连接的第一传动段751及第二传动段752,所述第一传动段751及所述第二传动段752均传动连接所述第一传动轮710和所述第二传动轮730,且所述第一传动与所述第二传动段752在所述第一传动轮710和所述第二传动轮730之间的区域呈交叉设置,也就是通过交叉设置所述传动带750实现相对于所述输送带500的反向切割,具有更好的切割效果。

可以理解的是,所述输送带500和切割刀盘760的运行也可以采用不同驱动源进行控制,本发明在此不作限制。

在本实施例中,所述第二传动轮730设有与所述切割刀盘760相连接的转动轴740,所述连接板720的另一端通过轴承座与所述转动轴740转动连接。所述切割刀盘760包括沿着所述转动轴740的轴向依次设置的第一限位板761、第一垫板762、切割刀763、第二垫板764以及第二限位板765,所述第一限位板761的直径和所述第二限位板765的直径均大于所述第一垫板762的直径和所述第二垫板764的直径,以使所述第一限位板761、所述第二限位板765、所述第一垫板762和所述第二垫板764的外边沿形成用容纳待切割物品的环形槽766,在切割过程中,虾体会进入所述环形槽766中,所述第一垫板762和所述第二垫板764与虾体相抵接,所述第一垫板762和所述第二垫板764与所述转动轴740可拆卸连接,所述切割刀763的直径大于所述第一垫板762的直径和第二垫板764的直径,以使所述切割刀763的刀刃延伸至所述环形槽766,所述切割刀763的刀刃相对于所述环形槽766凸出的宽度就是对虾体的切割刀深,以此实现对虾体的定深切割。而且可通过更换不同规格的所述第一垫板762和第二垫板764,改变该切割刀盘760的切割刀深,适用面更广。

进一步的,所述转动轴740的一端与所述第二传动轮730相连接,所述转动轴740的另一端可拆卸设有固定块767,所述第一限位板761固定设于所述转动轴740上,所述第二限位板765与所述转动轴740可拆卸连接,且所述第二限位板765与所述固定块767相抵接。通过所述固定块767调整所述第二限位板765的安装位置,使得所述第二限位板765压向所述第一限位板761,对所述第一垫板762和所述第二垫板764实现夹持作用,快速实现所述切割刀盘760的拆卸和安装。其中,所述固定块767与所述转动轴740为螺纹连接,拆装方便,且稳定性好。

进一步的,所述切割刀763的直径小于所述第一限位板761的直径和所述第二限位板765的直径,也就是所述切割刀763的刀刃被包围在所述环形槽766内部,起到保护作用,安全性更高,避免在工作过程中对操作人员造成误伤。此外,所述第一限位板761的直径与所述第二限位板765的直径相等,便于在虾体的左右两侧起到限制作用,所述第一垫板762的直径与所述第二垫板764的直径相等,保证虾体的背部能同时顶住所述第一垫板762和所述第二垫板764,更好的将所述切割刀盘760顶起,实现上下自由浮动的作用。

再进一步的,所述第一垫板762在靠近所述切割刀763的一侧设有向内凹陷的第一圆弧面768,所述第二垫片在靠近所述切割刀763的一侧设有向内凹陷的第二圆弧面769,使得所述第一圆弧面768和所述第二圆弧面769组合成的形状纵截面呈类似半圆弧形,更好贴合虾体背部的圆弧形状,提高切割的稳定性,且保证切割的质量。

本实施例所述的剥虾设备的工作原理为:将虾体放置与所述输送带500上,在经过所述第一通道610时,虾体被夹持成竖直姿态进行输送,当经过所述加工口620,虾体顶起所述切割刀盘760上下浮动,虾体的背部正中被所述切割刀763切割开,在切割完成后,虾体被所述输送带500继续带到所述去壳架800,经过所述收窄腔812时,所述输送带500对虾体进行挤捏,虾肉被皮带挤出,并从上方的所述出料口820脱出,得到脱壳的开背虾仁,通过导向板880跌落虾肉收集桶中,而虾壳被所述输送带500夹紧并通过收窄腔812,最后随着所述输送带500的展平,虾壳进行跌落。

综上,本发明上述的实施例提供一种虾类去壳装置具有以下优点:(1)通过所述收窄腔812对所述输送带500起到收紧作用,实现对切割后的虾体进行挤捏,得到去壳虾仁,方便快捷;(2)无需要进行精准定位,大大提高了生产效率。

上方所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。