密封系统

文献发布时间:2023-06-19 12:22:51

本发明专利申请是针对申请日为2018年8月15日、申请号为201880055226.8、发明名称为“密封系统”的申请提出的分案申请。

技术领域

本发明涉及包含在密封壳体内具备的双重机械密封的密封系统,特别是涉及在构成双重机械密封的泵侧密封机构与大气侧密封机构之间具备由旋转轴驱动的泵机构的密封系统。

背景技术

在提炼石油、天然气等化石燃料时,需要除去二氧化碳(CO

图6所示的密封系统具备:在离心泵的旋转轴101的密封壳体114内具有泵侧密封机构(滑动环110以及对置环112)、和大气侧密封机构(滑动环111以及对置环113)的双重机械密封。在泵侧密封机构与大气侧密封机构之间设置有由旋转轴101驱动的泵机构119。在泵机构119的两侧形成有第一腔室122a以及第二腔室122b。上述第一腔室122a以及第二腔室122b形成于密封壳体114内,大气侧密封机构配置于第一腔室122a内,大气侧密封机构配置于第二腔室122b内。

泵机构119对兼作为流体阻隔的冷却介质加压以使其成为比泵叶轮的排出压力Ph高的压力Pb,并从第一腔室122a朝向第二腔室122b供给至第二腔室122b。第二腔室122b内的加压后的兼作为流体阻隔的冷却介质能够防止被泵叶轮103加压后的介质通过泵侧密封机构的滑动环110以及对置环112而向第二腔室122b泄漏。

图6所示的密封系统具备配置于密封壳体114外的再循环系统r。该再循环系统r与第一腔室122a和第二腔室122b连接,并构成为使兼作为流体阻隔的冷却介质循环。再循环系统r具备热交换器121,并具备如下的循环路径,即:被泵机构119加压后的兼作为流体阻隔的冷却介质经由第二腔室122b到达热交换器121,在此处被冷却而返回至第一腔室122a,再次到达泵机构119。

兼作为流体阻隔的冷却介质是离心泵的处理流体本身,预先被泵叶轮103加压而注入密封系统。在密封系统内的兼作为流体阻隔的冷却介质因漏液而减少的情况下,离心泵的处理流体被泵叶轮103加压而补充至密封系统内。因此,在泵的处理流体包含毒性、可燃性流体的情况下,在紧邻外部空气处存在高压的危险的流体而有可能向外部漏出。

大气侧密封机构的兼作为流体阻隔的冷却介质的压力是与运转停止时离心泵的排出压力相当的压力。因此,在泵的处理流体包含毒性、可燃性流体的情况下,高压的危险的流体有可能向外部漏出。在离心泵停止的情况下,密封系统内的兼作为流体阻隔的冷却介质因漏液而减少的情况下,在储能器140内预先加压而存蓄的兼作为流体阻隔的冷却介质被供给至密封系统内。

然而,在图6中,由于泵机构119进行对兼作为流体阻隔的冷却介质加压并从第一腔室122a送出至第二腔室122b的工作,因此在泵机构119的附近大量产生热。若保持原样放置热,则有可能使由热膨胀引起的构成设备彼此发生干涉,由此产生部件的变形、或者产生O型环134、135等密封件的塑性变形而损害密封功能等。因此,在密封系统中设置热交换器121来积极地冷却兼作为流体阻隔的冷却介质。

然而,由于兼作为流体阻隔的冷却介质在密封系统中循环的驱动力由泵机构119产生,因此在离心泵因停电等而停止的情况下,泵机构119也同时停止。其结果,有可能在停止之前不久的运转中产生的热未消散,泵机构119周边的设备的温度上升至不允许的温度。

图6所示的保持架套筒108、108’被配置在它们之间的弹簧109按压为彼此分离,保持架套筒108、108’的端部分别将滑动环110、111按压于对置环112、113。在离心泵运转时,保持架套筒108被第二腔室122b内的压力Pb向大气侧按压。另一方面,对保持架套筒108’施加第一腔室122a内的压力Pa。因此,保持架套筒108、108’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧。因此,大气侧的滑动环111和对置环113的密封面的压力,比运转停止时高,密封效果增加,但泵侧的滑动环110和对置环112的密封面的压力,比运转停止时低,密封效果降低。

相反,若第一腔室122a内的压力比第二腔室122b内的压力高,则保持架套筒108、108’的组合作为整体将Pa-Pb的差压从大气侧施加于泵侧。因此,大气侧的滑动环111和对置环113的密封面的压力,比运转停止时低,密封效果减小,兼作为流体阻隔的冷却介质容易漏液。

专利文献1:英国专利第1441653号说明书

专利文献2:国际公开第2008/090994号

如以上说明那样,在图6所示的技术中,泵叶轮103对离心泵处理的流体本身加压而供给至密封系统,并作为密封系统的防漏流体(兼作为流体阻隔的冷却介质)使用。大气侧密封机构的兼作为流体阻隔的冷却介质的压力是与运转停止时离心泵的排出压力相当的压力。即,在泵的处理流体包含毒性、可燃性流体的情况下,在紧邻外部空气处存在高压的危险流体而有可能向外部漏出。

此外,在泵机构119的运转因停电等停止的情况下,必须避免机器成为高温,但图6的密封系统的对策不充分。

作为兼作为流体阻隔的冷却介质,考虑使用与泵的处理流体不同的无害的液体,例如油。但是在此该情况下,需要设置油补充机构,该油补充机构在油的压力因漏液等减少的情况下,在运转时向密封系统补充油。此时必须考虑的是油的补充不会妨碍由泵机构119加压后的油的流动。若由泵机构119加压后的油的流动滞留,则在泵机构119附近产生的热不消散,泵机构119周边的设备的温度会上升至不允许的温度。

此外,若通过油的补充,大气侧的第一腔室122a内的压力比泵侧的第二腔室122b内的压力高,则保持架套筒108、108’的组合作为整体将Pa-Pb的差压从大气侧施加于泵侧,因此大气侧的滑动环111和对置环113的密封面的压力降低,密封效果减小,导致漏液的危险性增加。

在离心泵的泵叶轮向相反方向旋转的情况下,泵机构119也向相反方向旋转。在该情况下,第一腔室122a内的压力Pa比第二腔室122b内的压力Pb高,保持架套筒108、108’的组合作为整体将Pa-Pb的差压从大气侧施加于泵侧。因此,大气侧的滑动环111和对置环113的密封面的压力降低,密封效果减小,存在兼作为流体阻隔的冷却介质容易漏液的危险。

根据以上情况,若考虑泵的处理流体包含毒性、可燃性流体的情况,则无法保持原样地使用图6所示的技术,需要考虑不使有害的泵处理流体从机械密封的滑动面向外部漏出。

发明内容

本发明的第一目的在于提供一种密封系统,即便在泵的处理流体包含毒性、可燃性流体的情况下,在通常运转时以及停电时,也能够适当地冷却双重机械密封以及泵机构,而不会使泵的处理流体向大气侧泄漏。

本发明的第二目的在于提供一种密封系统,即便在泵的处理流体包含毒性、可燃性流体的情况下,存在兼作为流体阻隔的冷却介质的漏液所引起的密封系统内的减压,在通常运转时也能够安全且适当地补充兼作为流体阻隔的冷却介质。

本发明的第三目的在于提供一种密封系统,即便在泵的处理流体包含毒性、可燃性流体的情况下,有时离心泵以及泵机构反转,泵的处理流体也不会向大气侧泄漏。

在一个方式中,提供一种密封系统,用于密封离心泵的旋转轴,其特征在于,具备:双重机械密封,其具有泵侧密封机构以及大气侧密封机构;泵机构,其配置于所述泵侧密封机构与所述大气侧密封机构之间,由所述旋转轴驱动;第一腔室,其至少由所述大气侧密封机构和所述泵机构划分;第二腔室,其至少由所述泵侧密封机构和所述泵机构划分;第一介质循环管线,其与所述第一腔室和所述第二腔室连接,使与所述离心泵的处理流体不同的兼作为流体阻隔的冷却介质在所述第一腔室与所述第二腔室之间循环;热交换器以及截止阀,它们安装于所述第一介质循环管线;第二介质循环管线,其两端与所述第一介质循环管线连接,对所述截止阀进行旁通;以及介质加压泵以及开闭阀,它们安装于所述第二介质循环管线。

在一个方式中,所述密封系统的特征在于,还具备收容所述双重机械密封的密封壳体,所述第一介质循环管线和所述第二介质循环管线配置于所述密封壳体外。

在一个方式中,所述密封系统的特征在于,还具备:停电检测器,其检测所述离心泵的停电;以及系统控制器,其接收从所述停电检测器输出的停电检测信号,关闭所述截止阀并打开所述开闭阀,使所述介质加压泵启动。

在一个方式中,所述密封系统的特征在于,所述第二介质循环管线的一端与所述第一介质循环管线连接的第一连接点,位于所述截止阀与所述热交换器之间,所述第二介质循环管线的另一端与所述第一介质循环管线连接的第二连接点,位于所述截止阀与所述第二腔室之间。

在一个方式中,所述密封系统的特征在于,还具备用于向所述介质加压泵供给电力的电源,所述介质加压泵具备电动马达作为原动机。

在一个方式中,其特征在于,所述兼作为流体阻隔的冷却介质是油,所述加压介质泵是油泵。

根据本发明,提供一种密封系统,在泵的处理流体包含毒性、可燃性流体的情况下,即使在离心泵和泵机构的通常运转时以及停止时这两种情况下,均能适当地冷却双重机械密封以及泵机构,而不会向大气侧泄漏。

在一个方式中,提供一种密封系统,用于密封离心泵的旋转轴,其特征在于,具备:双重机械密封,其具有泵侧密封机构以及大气侧密封机构;泵机构,其配置于所述泵侧密封机构与所述大气侧密封机构之间,由所述旋转轴驱动;第一腔室,其至少由所述大气侧密封机构和所述泵机构划分;第二腔室,其至少由所述泵侧密封机构和所述泵机构划分;介质循环管线,其与所述第一腔室和所述第二腔室连接,使与所述离心泵的处理流体不同的兼作为流体阻隔的冷却介质在所述第一腔室与所述第二腔室之间循环;热交换器,其安装于所述介质循环管线;分支管线,其与所述介质循环管线连接;储能器,其与所述分支管线连接,对兼作为流体阻隔的冷却介质加压并进行存蓄;开闭阀,其安装于所述分支管线;压力检测器,其测定所述第一腔室内的压力;压力检测器,其测定所述第二腔室内的压力;以及系统控制器,其构成为在所述第二腔室内的压力比阈值低时,打开所述开闭阀,所述阈值比所述离心泵的排出压力高。

在一个方式中,其特征在于,所述分支管线以及所述储能器位于所述热交换器与所述第一腔室之间。

在一个方式中,所述密封系统的特征在于,还具备测定所述离心泵的排出压力的压力检测器,所述阈值根据所述排出压力进行变动。

在一个方式中,其特征在于,所述系统控制器构成为在所述第一腔室内的压力比所述第二腔室内的压力高时,关闭所述开闭阀。

在一个方式中,所述密封系统的特征在于,还具备:介质贮存器,其将兼作为流体阻隔的冷却介质存蓄于内部;泵管线,其与所述介质贮存器以及所述介质循环管线连接;以及介质加压泵,其安装于所述泵管线,对从所述介质贮存器供给的兼作为流体阻隔的冷却介质进行加压,所述泵管线与所述介质循环管线的连接点位于所述储能器与所述第一腔室之间。

在一个方式中,其特征在于,所述系统控制器构成为:在所述开闭阀打开的状态下,并且在所述第二腔室内的压力比所述阈值低时,使所述介质加压泵启动。

在一个方式中,其特征在于,所述系统控制器构成为:在所述介质加压泵运转的状态下,并且在所述第一腔室内的压力比所述第二腔室内的压力高时,关闭所述开闭阀、或者停止所述介质加压泵的运转。

在一个方式中,其特征在于,所述兼作为流体阻隔的冷却介质是油,所述加压介质泵是油泵。

根据本发明,能够提供一种密封系统,即便在泵的处理流体包含毒性、可燃性流体的情况下,存在密封系统内的兼作为流体阻隔的冷却介质的经年漏液,也能不降低双重机械密封的密封性能而适当地补充并冷却兼作为流体阻隔的冷却介质,从而无需担忧向大气侧泄漏。

在一个方式中,提供一种密封系统,用于密封离心泵的旋转轴,其特征在于,具备:双重机械密封,其具有泵侧密封机构以及大气侧密封机构;泵机构,其配置于所述泵侧密封机构与所述大气侧密封机构之间,由所述旋转轴驱动;第一腔室,其至少由所述大气侧密封机构和所述泵机构划分;第二腔室,其至少由所述泵侧密封机构和所述泵机构划分;介质循环管线,其与所述第一腔室和所述第二腔室连接,使与所述离心泵的处理流体不同的兼作为流体阻隔的冷却介质在所述第一腔室与所述第二腔室之间循环;热交换器,其安装于所述介质循环管线;旁通管线,其与所述介质循环管线连接;止回阀,其安装于所述旁通管线;分支管线,其与所述介质循环管线连接;储能器,其与所述分支管线连接,用于将加压后的兼作为流体阻隔的冷却介质供给至所述第二腔室内;以及隔离阀,其安装于所述分支管线,所述止回阀允许兼作为流体阻隔的冷却介质仅在从所述第一腔室朝向所述第二腔室的方向上流动。

在一个方式中,其特征在于,所述旁通管线的一端与所述介质循环管线连接的第一连接点,位于所述第一腔室与所述热交换器之间,所述旁通管线的另一端与所述介质循环管线连接的第二连接点,位于所述热交换器与所述第二腔室之间。

在一个方式中,其特征在于,所述旁通管线的一端与所述介质循环管线连接的第一连接点、以及所述旁通管线的另一端与所述介质循环管线连接的第二连接点,位于所述热交换器与所述第二腔室之间。

在一个方式中,提供一种密封系统,用于密封离心泵的旋转轴,其特征在于,具备:双重机械密封,其具有泵侧密封机构以及大气侧密封机构;泵机构,其配置于所述泵侧密封机构与所述大气侧密封机构之间,由所述旋转轴驱动;第一腔室,其至少由所述大气侧密封机构和所述泵机构划分;第二腔室,其至少由所述泵侧密封机构和所述泵机构划分;介质循环管线,其与所述第一腔室和所述第二腔室连接,使与所述离心泵的处理流体不同的兼作为流体阻隔的冷却介质在所述第一腔室与所述第二腔室之间循环;热交换器,其安装于所述介质循环管线;旁通管线,其与所述介质循环管线连接;开闭阀,其安装于所述旁通管线;系统控制器,其在所述第一腔室内的压力比所述第二腔室内的压力高时,打开所述开闭阀;分支管线,其与所述介质循环管线连接;储能器,其与所述分支管线连接,用于将加压后的兼作为流体阻隔的冷却介质供给至所述第二腔室内;以及隔离阀,其安装于所述分支管线。

在一个方式中,其特征在于,所述旁通管线的一端与所述介质循环管线连接的第一连接点、以及所述旁通管线的另一端与所述介质循环管线连接的第二连接点,位于所述热交换器与所述第二腔室之间。

根据本发明,若泵机构反转,第一腔室内的兼作为流体阻隔的冷却介质的压力比第二腔室内的兼作为流体阻隔的冷却介质的压力高,则兼作为流体阻隔的冷却介质从第一腔室通过旁通管线流至第二腔室,第二腔室内的压力被保持。结果能够防止兼作为流体阻隔的冷却介质向大气侧漏液。

附图说明

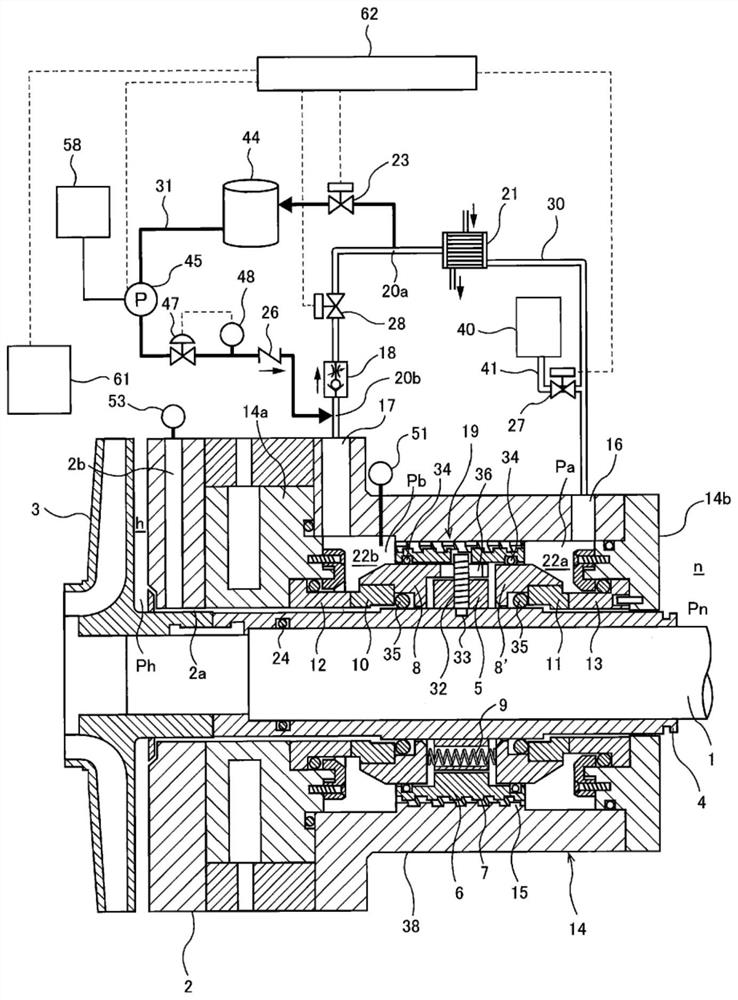

图1是表示具备双重机械密封的密封系统的一个实施方式的图。

图2是表示密封系统的其他实施方式的图。

图3是表示密封系统的又一其他实施方式的图。

图4是表示密封系统的又一其他实施方式的图。

图5是表示密封系统的又一其他实施方式的图。

图6是表示具备双重机械密封的现有的密封系统的图。

具体实施方式

以下,参照附图说明本发明的实施方式。

图1是表示具备双重机械密封的密封系统的一个实施方式的图。双重机械密封具有对将高压侧h和低压侧n分隔的隔壁2与旋转轴1之间的间隙进行密封的功能。

在图1中,在高压侧h,离心泵的泵叶轮3固定于旋转轴1,轴套筒4遍布双重机械密封的轴向长度延伸。轴套筒4固定于旋转轴1的外周面。在轴套筒4与旋转轴1之间设置有O型环24来进行密封,使得离心泵的处理流体不会从轴套筒4与旋转轴1之间的间隙漏出。离心泵的处理流体包含具有毒性的流体、可燃性的流体。

泵叶轮3和密封壳体14被隔壁2分隔。旋转轴1以及泵叶轮3的一部分贯通在隔壁2形成的通孔2a而延伸。隔壁2在内部具有与通孔2a连通的径向孔2b。在离心泵的运转中,径向孔2b由通过泵叶轮3加压后的处理流体充满。在径向孔2b连接有压力检测器53,泵叶轮3的排出压力Ph由压力检测器53测定。

在轴套筒4的大致中央设置有具有与轴套筒4的外周面接触的内周面的圆筒状的环5。在环5固定有中空圆筒体6。环5的轴向的长度比轴套筒4以及中空圆筒体6的轴向的长度短。中空圆筒体6在其外周部的两侧具有轴向延伸突出部,中空圆筒体6的内周部的轴向长度与环5的轴向长度相同,并且中空圆筒体6的内周部与环5的外周部面对。轴套筒4、环5以及中空圆筒体6同轴状排列。在中空圆筒体6的外周面形成有螺纹槽7。

环5以及中空圆筒体6具有在径向贯通的螺纹孔,环5以及中空圆筒体6由插入至螺纹孔的螺钉32固定。螺钉32的前端与轴套筒4的凹部33卡合。中空圆筒体6通过螺钉32被固定为相对于环5不旋转以及在轴向不位移。

在由轴套筒4、环5和中空圆筒体6形成的环状凹部内嵌合有两个保持架套筒8、8’。上述保持架套筒8、8’配置于环5的两侧。在保持架套筒8、8’的外表面与中空圆筒体6的内表面之间配置有O型环34,在保持架套筒8、8’的内表面与轴套筒4的外表面之间配置有O型环35。保持架套筒8、8’虽然能够在旋转轴1的轴向位移,但通过与螺钉32接触的轴向突起36被固定为不旋转。

在保持架套筒8、8’之间配置有弹簧9。弹簧9以将保持架套筒8、8’相互推开的方式作用。在保持架套筒8、8’的从环5离开的面分别安装有滑动环10、11。滑动环10、11通过弹簧9分别被按压于对置环12、13。对置环12、13分别固定于密封壳体14的泵侧罩14a以及大气侧罩14b。参照附图标记14在整体上表示密封壳体。滑动环10与对置环12的组合构成双重机械密封的泵侧密封机构,滑动环11与对置环13的组合构成双重机械密封的大气侧密封机构。

构成双重机械密封的滑动环10、11以及对置环12、13收容于密封壳体14内。更具体而言,密封壳体14在其中央具有包围双重机械密封的中空圆筒部38。在该中空圆筒部38的内表面形成有螺纹槽15。该螺纹槽15经由微小的径向的间隙与螺纹槽7对置,彼此的导程方向是相反方向。螺纹槽7是和旋转轴1一起旋转的外螺纹,螺纹槽15是静止的内螺纹。螺纹槽15包围螺纹槽7。螺纹槽7以及螺纹槽15构成由旋转轴1驱动的泵机构19。泵机构19位于双重机械密封的泵侧密封机构(滑动环10以及对置环12)与大气侧密封机构(滑动环11以及对置环13)之间。

在泵机构19的两侧具有环状的第一腔室22a以及环状的第二腔室22b。第一腔室22a是朝向低压侧n的房间,并且是由泵机构19、保持架套筒8’、滑动环11、对置环13、大气侧罩14b以及中空圆筒部38划分出的房间。中空圆筒部38具有与后述第一介质循环管线30连接的入口16,第一腔室22a与入口16连接。

第二腔室22b是朝向高压侧h的房间,并且是由泵机构19、保持架套筒8、滑动环10、对置环12、泵侧罩14a以及中空圆筒部38划分出的房间。中空圆筒部38具有与第一介质循环管线30连接的出口17,第二腔室22b与出口17连接。出口17经由第一介质循环管线30与入口16连通。

密封系统具备:上述介质循环管线30,其与第一腔室22a以及第二腔室22b连接;第二介质循环管线31,其与第一介质循环管线30连接;节流兼止回阀18,其组合有节流阀和止回阀;截止阀28,其在使用第二介质循环管线31时关闭;热交换器21,其冷却兼作为流体阻隔的冷却介质;以及储能器40,通常兼作为流体阻隔的冷却介质被加压从而该储能器40被蓄压,在非常时等情况下,通过将开闭阀27打开,对第一介质循环管线30内的兼作为流体阻隔的冷却介质加压。第二介质循环管线31的两端与第一介质循环管线30连接,第二介质循环管线31将截止阀28作为旁路而延伸。

在储能器40的内部配置有未图示的隔膜(隔壁),并封入有氮气等气体。积蓄于储能器40内的兼作为流体阻隔的冷却介质通过上述气体的压力被加压。因此,储能器40具有对兼作为流体阻隔的冷却介质加压并将其存蓄的功能。

第一介质循环管线30的一端与入口16连接,第一介质循环管线30的另一端与出口17连接。节流兼止回阀18、热交换器21、截止阀28安装于第一介质循环管线30。热交换器21位于截止阀28与第一腔室22a之间,节流兼止回阀18位于截止阀28与第二腔室22b之间。储能器40与从第一介质循环管线30延伸的分支管线41连接,开闭阀27安装于分支管线41。储能器40经由分支管线41与第一介质循环管线30连接。分支管线41以及储能器40位于热交换器21与第一腔室22a之间。

第二介质循环管线31的一端在第一连接点20a与第一介质循环管线30连接,第二介质循环管线31的另一端在第二连接点20b与第一介质循环管线30连接。第一连接点20a位于热交换器21与截止阀28之间,第二连接点20b位于第二腔室22b与截止阀28之间。在本实施方式中,第二连接点20b位于出口17与节流兼止回阀18之间。

并且,密封系统具备:介质贮存器44,其存积兼作为流体阻隔的冷却介质;介质加压泵45,其对从介质贮存器44供给的兼作为流体阻隔的冷却介质加压;开闭阀23,其配置于第一连接点20a与介质加压泵45之间;止回阀26,其配置于介质加压泵45与第二连接点20b之间;以及压力调整阀47以及压力检测器48,它们配置于介质加压泵45与止回阀26之间。压力检测器48位于压力调整阀47的下游。介质贮存器44、介质加压泵45、开闭阀23、压力调整阀47、压力检测器48以及止回阀26安装于第二介质循环管线31。第一介质循环管线30和第二介质循环管线31配置于密封壳体14之外。第一介质循环管线30和第二介质循环管线31由兼作为流体阻隔的冷却介质充满。

密封系统还具备:停电检测器61,其用于检测停电;以及系统控制器62,其控制上述截止阀28、开闭阀23、开闭阀27以及介质加压泵45的动作。若停电检测器61检测出停电,则停电检测器61发出停电检测信号,并将该停电检测信号发送至系统控制器62。系统控制器62构成为,接收该停电检测信号,关闭截止阀28,打开开闭阀23,使介质加压泵45启动。作为截止阀28、开闭阀23、开闭阀27,能够使用电磁阀、电动阀、空气压力驱动阀、油压驱动阀等。

密封系统具备:压力检测器53,其测定泵叶轮3的排出压力Ph;以及压力检测器51,其测定第二腔室22b内的压力Pb。压力检测器53、51与系统控制器62连接。

具备在密封壳体14内具备的双重机械密封的密封系统使用兼作为流体阻隔的冷却介质。该兼作为流体阻隔的冷却介质是特性与离心泵的处理流体无关的介质,并且是没有毒性、危险性的介质。在一个实施方式中,兼作为流体阻隔的冷却介质是油,介质加压泵45是油泵。在本实施方式中,介质加压泵45具备电动马达作为其原动机。

具备上述结构的密封系统的动作如以下所述。第一介质循环管线30内由具有与离心泵的泵叶轮3的排出压力Ph相同或更高的压力的兼作为流体阻隔的冷却介质充满。在通常运转中,开闭阀23为关闭状态,截止阀28为打开状态。若在通常运转中,旋转轴1旋转,则泵机构19吸入第一腔室22a内的兼作为流体阻隔的冷却介质并对其加压,排出至第二腔室22b。通过该泵机构19的运转加压后的兼作为流体阻隔的冷却介质通过第一介质循环管线30返回至第一腔室22a。

通过安装于第一介质循环管线30的节流兼止回阀18,第二腔室22b内的压力Pb成为比泵叶轮3的排出压力Ph高的压力。在兼作为流体阻隔的冷却介质从节流兼止回阀18至入口16为止在第一介质循环管线30流动期间,因压力损失,兼作为流体阻隔的冷却介质的压力降低,第一腔室22a内的兼作为流体阻隔的冷却介质的压力成为比Pb低的Pa。由于第二腔室22b内的压力Pb比泵叶轮3的排出压力Ph高,因此离心泵的处理流体不会从构成泵侧密封机构的滑动环10与对置环12的密封面侵入第二腔室22b内。

保持架套筒8通过第二腔室22b内的压力Pb从泵侧被压向大气侧。由于对保持架套筒8’施加第一腔室22a内的压力Pa,因此保持架套筒8、8’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧。因此,施加于构成大气侧密封机构的滑动环11与对置环13的密封面的压力比泵机构19停止时高,增加密封效果,能够可靠地防止泵处理流体向大气侧漏液。

在兼作为流体阻隔的冷却介质在第一介质循环管线30流动时,兼作为流体阻隔的冷却介质通过设置于第一介质循环管线30的热交换器21冷却。冷却的兼作为流体阻隔的冷却介质通过第一介质循环管线30以及入口16返回至第一腔室22a。这样,在离心泵的运转中,兼作为流体阻隔的冷却介质一边通过热交换器21冷却,一边通过第一介质循环管线30在第一腔室22a与第二腔室22b之间循环。由于冷却的兼作为流体阻隔的冷却介质冷却泵机构19,因此泵机构19及其周边的设备(例如O型环34、35)不会成为高温。

然而,在停电时,离心泵的泵叶轮3停止,且泵机构19也停止。因此,若停电检测器61检测出停电,则停电检测器61将停电检测信号发送至系统控制器62。系统控制器62关闭安装于第一介质循环管线30的截止阀28,打开开闭阀23,并且启动介质加压泵45。由于介质加压泵45需要在停电时运转,因此与不同于运转离心泵的电源的其它电源58连接。电源58将电力供给至介质加压泵45,使介质加压泵45动作。电源58能够由蓄电池、柴油发动机驱动发电机等构成。

介质加压泵45对从介质贮存器44供给的兼作为流体阻隔的冷却介质加压。加压的兼作为流体阻隔的冷却介质通过压力调整阀47以及止回阀26,在第二连接点20b流入第一介质循环管线30。兼作为流体阻隔的冷却介质还通过出口17流入第二腔室22b内。介质加压泵45构成为能够将兼作为流体阻隔的冷却介质加压至比泵叶轮3的排出压力Ph高的压力。由于截止阀28已被关闭,因此兼作为流体阻隔的冷却介质不向节流兼止回阀18一方流动。

从介质加压泵45送入的第二腔室22b内的兼作为流体阻隔的冷却介质通过泵机构19的螺纹槽7与螺纹槽15之间的间隙到达第一腔室22a。这里,第二腔室22b内的压力Pb与第一腔室22a内的压力Pa之差由介质加压泵45的排出流量和施加于在停止的泵机构19通过的流体的阻力决定。介质加压泵45的排出压力通过压力调整阀47被调整为,由压力检测器51测定的止回阀26的出口侧压力比由压力检测器53测定的压力Ph高。介质加压泵45的排出压力由压力检测器48测定,压力调整阀47基于从压力检测器48送出的压力测定值动作。

兼作为流体阻隔的冷却介质还从第一腔室22a通过入口16进入第一介质循环管线30。兼作为流体阻隔的冷却介质在第一介质循环管线30流动,通过热交换器21冷却,在第一连接点20a进入第二介质循环管线31,经由开闭阀23返回至介质贮存器44。介质贮存器44内的冷却的兼作为流体阻隔的冷却介质通过介质加压泵45再次被送至第二腔室22b。

第二腔室22b内的冷却的兼作为流体阻隔的冷却介质经由泵机构19流至第一腔室22a,再次通过热交换器21冷却。由于兼作为流体阻隔的冷却介质与在密封壳体14内具备的双重机械密封(滑动环10、11以及对置环12、13)也接触,因此能够夺去双重机械密封的整体的热。另外,由于兼作为流体阻隔的冷却介质能够迅速冷却双重机械密封及其周边,因此能够防止由热膨胀引起的构成部件彼此发生干涉,并且防止O型环34、35等弹性密封件的塑性变形,维持它们的密封功能。结果离心泵的安全性增加。

通过介质加压泵45将由热交换器21冷却了的兼作为流体阻隔的冷却介质,以比泵叶轮3的排出压力Ph高的压力送入第二腔室22b,能够避免离心泵的处理流体侵入第二腔室22b。并且,由于由介质加压泵45加压后的兼作为流体阻隔的冷却介质从第二腔室22b通过泵机构19流至第一腔室22a,因此成为第一腔室22a的压力比第二腔室22b的压力低的状态。结果保持架套筒8、8’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧,因此大气侧的滑动环11与对置环13的密封面在运转停止时也维持有和运转时相同那种密封效果的状态继续。由于第二腔室22b内的压力Pb与第一腔室22a内的压力Pa之差由介质加压泵45的排出流量和施加于在停止的泵机构19通过的流体的阻力决定,因此以差压Pb-Pa成为适宜的差压的方式选定介质加压泵45的流量。

如以上所述,根据本发明,能够提供一种密封系统,在泵的处理流体包含毒性、可燃性流体的情况下,离心泵和泵机构19的通常运转时以及停止时,这两种情况下,均能适当地冷却双重机械密封以及泵机构19,无需担忧向大气侧漏出。

接下来,参照图2说明本发明的其他实施方式。由于没有特别说明的本实施方式的结构与图1所示的实施方式相同,因此省略其重复说明。在以下的说明中,第一介质循环管线30简单地称为介质循环管线30。

密封系统具备:上述介质循环管线30,其与第一腔室22a以及第二腔室22b连接;节流兼止回阀18,其组合有节流阀和止回阀;热交换器21,其冷却兼作为流体阻隔的冷却介质;以及储能器40,通常兼作为流体阻隔的冷却介质被加压从而该储能器40被蓄压,在非常时等情况下,通过将开闭阀27打开,对介质循环管线30内的兼作为流体阻隔的冷却介质加压。介质循环管线30配置于密封壳体14之外。介质循环管线30由兼作为流体阻隔的冷却介质充满。作为开闭阀27,能够使用电磁阀、电动阀、空气压力驱动阀、油压驱动阀等。

在储能器40的内部配置有未图示的隔膜(隔壁),并封入有氮气等气体。积蓄于储能器40内的兼作为流体阻隔的冷却介质通过上述气体的压力被加压。因此,储能器40具有对兼作为流体阻隔的冷却介质加压并将其存蓄的功能。存蓄于储能器40内的兼作为流体阻隔的冷却介质的压力是与离心泵的泵叶轮3的排出压力Ph相同或更高的压力。

介质循环管线30的一端与入口16连接,介质循环管线30的另一端与出口17连接。节流兼止回阀18以及热交换器21安装于介质循环管线30。储能器40与从介质循环管线30延伸的分支管线41连接,开闭阀27安装于分支管线41。储能器40经由分支管线41与介质循环管线30连接。分支管线41以及储能器40位于热交换器21与第一腔室22a之间。

介质循环管线30与泵管线43的一端连接。泵管线43的另一端与对兼作为流体阻隔的冷却介质进行蓄压的介质贮存器44连接。在泵管线43安装有介质加压泵45和止回阀46。介质加压泵45经由泵管线43以及分支管线41与介质循环管线30连接。止回阀46构成为,允许通过介质加压泵45加压后的兼作为流体阻隔的冷却介质朝向介质循环管线30流动,并且不使其逆流。介质加压泵45构成为,能够将从介质贮存器44供给的兼作为流体阻隔的冷却介质加压至与离心泵的泵叶轮3的排出压力Ph相同或更高的压力。通过介质加压泵45加压后的兼作为流体阻隔的冷却介质通过止回阀46供给至介质循环管线30。

泵管线43可以与介质循环管线30直接连接,或者也可以如图2所示那样与在开闭阀27与储能器40之间延伸的分支管线41连接。或者,也可以使开闭阀27为三通阀,将三个连接口之中的一个与介质循环管线30连接,将另一个与储能器40连接,将剩余一个与泵管线43连接。泵管线43与介质循环管线30的连接点位于储能器40与第一腔室22a之间。

密封系统还具备控制上述开闭阀27以及介质加压泵45的动作的系统控制器62。并且,密封系统具备:压力检测器53,其测定泵叶轮3的排出压力Ph;压力检测器51,其测定第二腔室22b内的压力Pb;以及压力检测器52,其测定第一腔室22a内的压力Pa。压力检测器53、51、52与系统控制器62连接,系统控制器62基于从压力检测器53、51、52送出的压力的测定值操作开闭阀27以及/或者介质加压泵45。

具备在密封壳体14内具备的双重机械密封的密封系统使用兼作为流体阻隔的冷却介质。该兼作为流体阻隔的冷却介质是特性与离心泵的处理流体无关的介质,且是没有毒性、危险性的介质。在一个实施方式中,兼作为流体阻隔的冷却介质是油,介质加压泵45是油泵。在本实施方式中,介质加压泵45具备电动马达作为其原动机。

具备上述结构的密封系统的动作如以下所述。介质循环管线30内由具有与离心泵的泵叶轮3的排出压力Ph相同或更高的压力的兼作为流体阻隔的冷却介质充满。若在通常运转中,旋转轴1旋转,则泵机构19吸入第一腔室22a内的兼作为流体阻隔的冷却介质并对其加压,排出至第二腔室22b。通过该泵机构19的运转加压后的兼作为流体阻隔的冷却介质通过介质循环管线30返回至第一腔室22a。

通过安装于介质循环管线30的节流兼止回阀18,第二腔室22b内的压力Pb成为比泵叶轮3的排出压力Ph高的压力。在兼作为流体阻隔的冷却介质从节流兼止回阀18至入口16为止在介质循环管线30流动期间,因压力损失,兼作为流体阻隔的冷却介质的压力降低,第一腔室22a内的兼作为流体阻隔的冷却介质的压力成为比Pb低的Pa。由于第二腔室22b内的压力Pb比泵叶轮3的排出压力Ph高,因此离心泵的处理流体不会从构成泵侧密封机构的滑动环10与对置环12的密封面侵入第二腔室22b内。

保持架套筒8通过第二腔室22b内的压力Pb从泵侧被压向大气侧。由于对保持架套筒8’施加第一腔室22a内的压力Pa,因此保持架套筒8、8’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧。因此,施加于构成大气侧密封机构的滑动环11与对置环13的密封面的压力比泵机构19停止时高,增加密封效果,能够可靠地防止泵处理流体向大气侧漏液。

在兼作为流体阻隔的冷却介质在介质循环管线30流动时,兼作为流体阻隔的冷却介质通过设置于介质循环管线30的热交换器21冷却。冷却的兼作为流体阻隔的冷却介质通过介质循环管线30以及入口16返回至第一腔室22a。这样,在离心泵的运转中,兼作为流体阻隔的冷却介质一边通过热交换器21冷却,一边通过介质循环管线30在第一腔室22a与第二腔室22b之间循环。由于冷却的兼作为流体阻隔的冷却介质冷却泵机构19,因此泵机构19及其周边的设备(例如O型环34、35)不会成为高温。

然而,因兼作为流体阻隔的冷却介质从密封机构微量地漏液等,密封系统内的兼作为流体阻隔的冷却介质的压力经年降低。因此,由压力检测器51测定第二腔室22b内的压力Pb,系统控制器62在压力Pb比阈值低时,打开开闭阀27,将储能器40内的兼作为流体阻隔的冷却介质供给至介质循环管线30。此时,优选在开闭阀27的上游侧或者下游侧具备节流机构,以使大量的兼作为流体阻隔的冷却介质流入位于泵机构19的吸入侧的第一腔室22a而第一腔室22a的压力不会过于急剧上升。

阈值是比离心泵的排出压力Ph高的值。阈值也可以根据排出压力Ph变动。在一个实施方式中,阈值也可以是在排出压力Ph上乘以规定的系数而得的值。例如,由压力检测器53测定泵叶轮3的排出压力Ph,系统控制器62在排出压力Ph上乘以1.05(该数值可任意设定)来决定阈值。而且,由压力检测器51测定第二腔室22b内的压力Pb,系统控制器62将压力Pb与阈值比较,在压力Pb比阈值低时,打开开闭阀27。

大气侧的第一腔室22a内的压力Pa由压力检测器52测定。在压力Pa比第二腔室22b内的压力Pb高时,系统控制器62关闭开闭阀27。

即便在开闭阀27打开的状态下,压力Pb比阈值低时,系统控制器62也启动介质加压泵45。通过介质加压泵45提高兼作为流体阻隔的冷却介质的压力,将其供给至介质循环管线30。即,兼作为流体阻隔的冷却介质供给至位于泵机构19的吸入侧的第一腔室22a内。在第一腔室22a内的压力Pa比第二腔室22b内的压力Pb高时,系统控制器62关闭开闭阀27,或者停止介质加压泵45的运转。

根据以上的结构,补充的兼作为流体阻隔的冷却介质不会妨碍通过泵机构19加压后的兼作为流体阻隔的冷却介质的流动。因为,根据本实施方式,兼作为流体阻隔的冷却介质不是被注入泵机构19的排出侧,而是被注入泵机构19的吸入侧。因此,由于在泵机构19的附近产生的热伴随着兼作为流体阻隔的冷却介质顺畅地流至热交换器21,通过热交换器21消散,因此不用担忧泵机构19的周边设备的温度上升。

并且,由于在第一腔室22a内的压力Pa比第二腔室22b内的压力Pb高时,系统控制器62关闭开闭阀27,或者停止介质加压泵45的运转,因此保持架套筒8、8’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧。因此,施加于构成大气侧密封机构的滑动环11与对置环13的密封面的压力不会降低,能够维持密封效果。并且,由于不仅能通过储能器40进行压力保持的后备,还有介质加压泵45作为多重加压的机构补充兼作为流体阻隔的冷却介质,因此能够提高安全性。

接下来,参照图3说明本发明的其他实施方式。由于没有特别说明的本实施方式的结构与图1所示的实施方式相同,因此省略其重复说明。在以下的说明中,第一介质循环管线30简单地称为介质循环管线30。

密封系统具备:上述介质循环管线30,其与第一腔室22a以及第二腔室22b连接;旁通管线49,其两端与介质循环管线30连接;止回阀46,其安装于旁通管线49;节流兼止回阀18,其组合有节流阀和止回阀;热交换器21,其冷却兼作为流体阻隔的冷却介质;以及储能器40,通常兼作为流体阻隔的冷却介质被加压从而该储能器40被蓄压,在非常时等情况下,通过打开开闭阀27,对介质循环管线30内的兼作为流体阻隔的冷却介质加压。介质循环管线30配置于密封壳体14之外。介质循环管线30以及旁通管线49由兼作为流体阻隔的冷却介质充满。

在储能器40的内部配置有未图示的隔膜(隔壁),并封入有氮气等气体。积蓄于储能器40内的兼作为流体阻隔的冷却介质通过上述气体的压力加压。因此,储能器40具有对兼作为流体阻隔的冷却介质加压并将其存蓄的功能。存蓄于储能器40内的兼作为流体阻隔的冷却介质的压力是与离心泵的泵叶轮3的排出压力Ph相同或者更高的压力。

介质循环管线30的一端与入口16连接,介质循环管线30的另一端与出口17连接。节流兼止回阀18以及热交换器21安装于介质循环管线30。储能器40与从介质循环管线30延伸的分支管线41连接,开闭阀27安装于分支管线41。储能器40经由分支管线41与介质循环管线30连接。分支管线41以及储能器40位于热交换器21与第一腔室22a之间。

密封系统具备:压力检测器53,其测定泵叶轮3的排出压力Ph;以及压力检测器51,其测定第二腔室22b内的压力Pb。压力检测器53、51与系统控制器62连接。

具备在密封壳体14内具备的双重机械密封的密封系统使用兼作为流体阻隔的冷却介质。该兼作为流体阻隔的冷却介质是特性与离心泵的处理流体无关的介质,并且是没有毒性、危险性的介质。在一个实施方式中,兼作为流体阻隔的冷却介质是油。

具备上述结构的密封系统的动作如以下所述。介质循环管线30内由具有与离心泵的泵叶轮3的排出压力Ph相同或更高的压力的兼作为流体阻隔的冷却介质充满。若在通常运转中,旋转轴1旋转,则泵机构19吸入第一腔室22a内的兼作为流体阻隔的冷却介质并对其加压,排出至第二腔室22b。通过该泵机构19的运转加压后的兼作为流体阻隔的冷却介质通过介质循环管线30返回至第一腔室22a。

通过安装于介质循环管线30的节流兼止回阀18,第二腔室22b内的压力Pb成为比泵叶轮3的排出压力Ph高的压力。在兼作为流体阻隔的冷却介质从节流兼止回阀18至入口16为止在介质循环管线30流动期间,因压力损失,兼作为流体阻隔的冷却介质的压力降低,第一腔室22a内的兼作为流体阻隔的冷却介质的压力成为比Pb低的Pa。由于第二腔室22b内的压力Pb比泵叶轮3的排出压力Ph高,因此离心泵的处理流体不会从构成泵侧密封机构的滑动环10与对置环12的密封面侵入第二腔室22b内。

保持架套筒8通过第二腔室22b内的压力Pb从泵侧被压向大气侧。由于对保持架套筒8’施加第一腔室22a内的压力Pa,因此保持架套筒8、8’的组合作为整体将Pb-Pa的差压从泵侧施加于大气侧。因此,施加于构成大气侧密封机构的滑动环11与对置环13的密封面的压力比泵机构19停止时高,增加密封效果,能够可靠地防止泵处理流体向大气侧漏液。

在兼作为流体阻隔的冷却介质在介质循环管线30流动时,兼作为流体阻隔的冷却介质通过设置于介质循环管线30的热交换器21冷却。冷却的兼作为流体阻隔的冷却介质通过介质循环管线30以及入口16返回至第一腔室22a。这样,在离心泵的运转中,兼作为流体阻隔的冷却介质一边通过热交换器21冷却,一边通过介质循环管线30在第一腔室22a与第二腔室22b之间循环。由于冷却的兼作为流体阻隔的冷却介质冷却泵机构19,因此泵机构19及其周边的设备(例如O型环34、35)不会成为高温。

然而,在设置离心泵之后不久的初始运转中,存在离心泵的泵叶轮3反转的情况。另外,在初始运转以外,两台离心泵并列配置,一台处于运转中,另一台作为预备机处于停止中时,若配置于作为预备机的离心泵的排出口的排出止回阀(未图示)故障,则从运转中的离心泵排出的流体也有可能在停止中的离心泵的内部逆流,从而停止中的离心泵的泵叶轮反转。

若泵叶轮3这样反转,则与泵叶轮3的旋转连动的泵机构19也反转。在泵叶轮3反转之后,由于使处理流体某种程度地产生离心力,因此处理流体被加压,该压力施加于滑动环10与对置环12的滑动面。另一方面,若泵机构19反转,则对第二腔室22b内的兼作为流体阻隔的冷却介质加压将其送至第一腔室22a。由于节流兼止回阀18不会使兼作为流体阻隔的冷却介质流入第二腔室22b内,因此担忧第二腔室22b内的压力降低不久之后,离心泵的处理流体通过滑动环10与对置环12的密封面侵入第二腔室22b内。

另外,第一腔室内的压力Pa比第二腔室内的压力Pb高,保持架套筒8、8’的组合作为整体将Pa-Pb的差压从大气侧施加于泵侧。因此,大气侧的滑动环11与对置环13的密封面的压力降低,密封效果减小,存在兼作为流体阻隔的冷却介质容易漏液的危险。

因此,本实施方式的密封系统具备与介质循环管线30连接的旁通管线49。旁通管线49的一端与介质循环管线30连接的第一连接点49a是入口16以及第一腔室22a的附近,旁通管线49的另一端与介质循环管线30连接的第二连接点49b是出口17以及第二腔室22b的附近。更具体而言,第一连接点49a位于第一腔室22a与热交换器21之间,第二连接点49b位于热交换器21与第二腔室22b之间。在本实施方式中,第一连接点49a位于第一腔室22a与分支管线41之间,第二连接点49b位于节流兼止回阀18与第二腔室22b之间。安装于旁通管线49的止回阀46允许兼作为流体阻隔的冷却介质仅在从第一连接点49a朝向第二连接点49b的方向(即,从第一腔室22a朝向第二腔室22b的方向)上流动,不允许向相反方向的流动。

并且,分支管线55的一端与介质循环管线30连接,分支管线55的另一端与储能器56连接。在分支管线55安装有隔离阀57。隔离阀57由电磁阀、电动阀、空气压力驱动阀、油压驱动阀等构成,隔离阀57的开闭动作由系统控制器62控制。分支管线55与介质循环管线30的连接点位于第二腔室22b与热交换器21之间。更具体而言,分支管线55与介质循环管线30的连接点位于第二腔室22b与节流兼止回阀18之间。

在储能器56的内部配置有未图示的隔膜(隔壁),并封入有氮气等气体。积蓄于储能器56内的兼作为流体阻隔的冷却介质通过上述气体的压力加压。因此,储能器56具有对兼作为流体阻隔的冷却介质加压并将其存蓄的功能。存蓄于储能器56内的兼作为流体阻隔的冷却介质的压力是与离心泵的泵叶轮3的排出压力Ph相同或更高的压力。

根据这种结构,即便泵机构19反转,兼作为流体阻隔的冷却介质立即从与第一腔室22a接近的第一连接点49a通过旁通管线49流至第二腔室22b,从而第二腔室22b内的压力被保持。结果第二腔室22b内的兼作为流体阻隔的冷却介质能够防止离心泵的处理流体从泵侧的滑动环10与对置环12的密封面侵入。并且,第二腔室22b内的兼作为流体阻隔的冷却介质能够防止大气侧的滑动环11与对置环13的密封面的压力降低,从而防止兼作为流体阻隔的冷却介质向大气侧漏液。

若系统控制器62检测出由压力检测器51测定出的第二腔室22b内的压力Pb与由压力检测器53测定出的泵叶轮3的排出压力Ph之差不足阈值,则系统控制器62打开隔离阀57,将储能器56内的加压后的兼作为流体阻隔的冷却介质注入介质循环管线30内。兼作为流体阻隔的冷却介质通过介质循环管线30供给至第二腔室22b,由此第二腔室22b内的压力被保持。结果第二腔室22b内的兼作为流体阻隔的冷却介质能够防止离心泵的处理流体从泵侧的滑动环10与对置环12的密封面侵入。并且,第二腔室22b内的兼作为流体阻隔的冷却介质能够防止大气侧的滑动环11与对置环13的密封面的压力降低,从而防止兼作为流体阻隔的冷却介质向大气侧漏液。

这样,根据本实施方式,能够提供一种密封系统,即便泵叶轮3以及泵机构19反转,也能维持没有漏液的危险的状态,即便在泵操作的流体包含毒性、可燃性流体时,也无需担忧向大气侧漏出。

图4是表示密封系统的其他实施方式的图。由于没有特别说明的本实施方式的结构与图3所示的实施方式相同,因此省略其重复说明。若泵叶轮3以及泵机构19长时间反转,则存在泵机构19及其周边设备的温度上升的情况。因此,图4所示的实施方式具备冷却泵机构19及其周边设备的功能。

旁通管线49的一端与介质循环管线30连接的第一连接点49a、和旁通管线49的另一端与介质循环管线30连接的第二连接点49b双方位于热交换器21与第二腔室22b之间。更具体而言,第一连接点49a位于热交换器21与节流兼止回阀18之间,第二连接点49b位于节流兼止回阀18与第二腔室22b之间。

通过泵机构19的反转送出至第一腔室22a的兼作为流体阻隔的冷却介质在介质循环管线30流动,通过热交换器21冷却。冷却的兼作为流体阻隔的冷却介质在第一连接点49a流入旁通管线49,在旁通管线49流动流入第二腔室22b内。

安装于旁通管线49的止回阀46允许兼作为流体阻隔的冷却介质仅在从第一连接点49a朝向第二连接点49b的方向(即,从第一腔室22a朝向第二腔室22b的方向)上流动,不允许向相反方向的流动。

从储能器56延伸的分支管线55与介质循环管线30连接。分支管线55与介质循环管线30的连接点位于第二腔室22b与热交换器21之间。更具体而言,分支管线55与介质循环管线30的连接点位于第二腔室22b与节流兼止回阀18之间。在一个实施方式中,从储能器56延伸的分支管线55也可以在第二腔室22b与止回阀46之间的位置与旁通管线49连接。

根据本实施方式,能够提供一种密封系统,即便泵叶轮3以及泵机构19长时间反转,也能维持没有漏液的危险的状态,即便在泵操作的流体包含毒性、可燃性流体时,也无需担忧向大气侧漏出。

图5是表示密封系统的又一其他实施方式的图。由于没有特别说明的本实施方式的结构与图4所示的实施方式相同,因此省略其重复说明。如图5所示,在本实施方式中,取代止回阀46,将在通常运转时关闭、在反转时打开的开闭阀50安装于旁通管线49,虽然开闭阀50中的压力损失较少,但能够缩小第一腔室22a与第二腔室22b的压力差,对于开闭阀50的阀体,优选球阀、蝶阀。作为开闭阀50,能够使用电磁阀、电动阀、空气压力驱动阀、油压驱动阀等。

密封系统具备控制开闭阀50的动作的系统控制器62。并且,密封系统具备:压力检测器51,其测定第二腔室22b内的压力Pb;以及压力检测器52,其测定第一腔室22a内的压力Pa。压力检测器51、52与系统控制器62连接,基于从压力检测器51、52送出的压力的测定值操作开闭阀50。更具体而言,在第一腔室22a内的兼作为流体阻隔的冷却介质的压力Pa比第二腔室22b内的兼作为流体阻隔的冷却介质的压力Pb高时,系统控制器62打开开闭阀50。若开闭阀50打开,则兼作为流体阻隔的冷却介质从第一腔室22a经由热交换器21流入旁通管线49,并在旁通管线49流动流入第二腔室22b。

从储能器56延伸的分支管线55与介质循环管线30连接。分支管线55与介质循环管线30的连接点位于第二腔室22b与热交换器21之间。更具体而言,分支管线55与介质循环管线30的连接点位于第二腔室22b与节流兼止回阀18之间。在一个实施方式中,从储能器56延伸的分支管线55也可以在第二腔室22b与开闭阀50之间的位置与旁通管线49连接。

根据本实施方式,能够提供一种密封系统,即便泵叶轮3以及泵机构19长时间反转,也能维持没有漏液的危险的状态,即便在泵操作的流体包含毒性、可燃性流体时,也无需担忧向大气侧漏出。

本发明不限定于上述实施方式,理所当然,包含在本发明的技术思想的范围内由各种不同形态实施的方式。

工业上的可利用性

本发明能够应用于在构成双重机械密封的泵侧密封机构与大气侧密封机构之间具备由旋转轴驱动的泵机构的密封系统。