针对应变式力传感器的高频动态测力性能的补偿方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及针对应变式力传感器的高频动态测力性能的补偿方法,属于工业测量技术领域。

背景技术

应变式力传感器由于具有结构简单、体积小、测量精度高、性能稳定等优点,在科学实验与工业自动化中被广泛应用。

现有应变式力传感器广泛应用于工业测量中,但由于应变式力传感器在测量时存在随频率升高导致幅值衰减和线性滞后现象,如图10所示,在频率高于200Hz时,其幅值增益小于0.8,相位滞后大于20°,会存在较大的误差,动态特性不足会带来使用上的误差,因此有必要对其进行补偿。

发明内容

本发明针对现有技术存在的不足,提供了针对应变式力传感器的高频动态测力性能的补偿方法,具体技术方案如下:

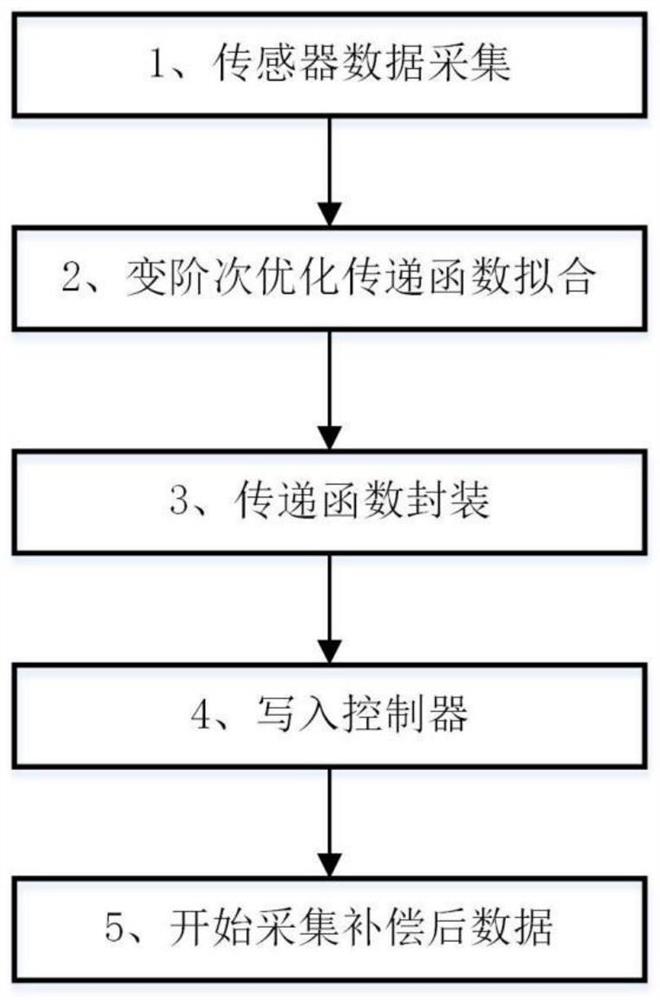

针对应变式力传感器的高频动态测力性能的补偿方法,包括如下步骤:

步骤一、传感器数据采集

利用加速度传感器、应变式力传感器进行数据采集,由加速度传感器递推计算得到实际受力数据,由应变式力传感器采集得到受力采集数据;

步骤二、变阶次优化传递函数拟合

通过多阶次优化线性拟合方式将实际受力数据与受力采集数据进行拟合成传递函数;

步骤三、传递函数封装

封装步骤二中拟合得到的传递函数;

步骤四、写入控制器

将传递函数写入数据采集控制器;

步骤五、开始采集补偿后数据

重新开始采集应变式力传感器数据,得到补偿后的数据。

作为上述技术方案的改进,在步骤一中,在应变式力传感器上方安装标准质量块,标准质量块上表面安装加速度传感器。

作为上述技术方案的改进,在步骤一中,在应变式力传感器下方施加白噪声激励。

作为上述技术方案的改进,在步骤二中,以应变式力传感器采集得到受力采集数据作为输入信号,由加速度传感器递推计算得到实际受力数据作为输出信号,拟合出所述传递函数为G(z

其中,z代表输入/输出信号。

作为上述技术方案的改进,在步骤三中,将得到的传递函数封装为数据采集控制器支持格式。

作为上述技术方案的改进,在步骤四中,将封装好的传递函数导入到指定的数据采集控制器中。

本发明的有益效果:

1)、可以对数据进行在线实时补偿。此传递函数已封装至控制器中,可在采集的同时进行实时的补偿,特别适用于实时混合试验中的力采集在线实时补偿反馈,可以理解为用于实时反馈中。若不是在线实时补偿,采集数据后,将其导入Matlab中,进行数据处理即可,无需将传递函数封装至控制器中。

2)、可适配不同的数据采集系统,无需增加额外模块。一般的数据采集系统均有在线数据处理接口,与本例中的Pulsar一致,将传递函数封装编译至相应控制器,并做好信号接口即可。

3)、补偿后信号的误差小。

附图说明

图1为本发明所述针对应变式力传感器的高频动态测力性能的补偿方法的流程图;

图2为本发明所述应变式力传感器、标准质量块、加速度传感器的安装示意图;

图3为本发明采用Pulsar控制器模型封装控制器端写入界面;

图4为拟合比随着阶次变化的曲线图;

图5为RMS误差随着阶次变化的曲线图;

图6为拟合误差系数随着阶次变化的曲线图;

图7为在线实时补偿时程数据显示界面;

图8为采集后数据补偿效果分析;

图9为采集后数据补偿效果分析局部放大图;

图10为补偿前后的幅值比及相位图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

本发明涉及针对应变式力传感器的高频动态测力性能的补偿方法,其利用离散传递函数拟合,将传递函数编译进数据采集控制器对力信号进行实时补偿。如图1所示,其包括如下步骤:

步骤一、传感器数据采集

利用加速度传感器、应变式力传感器进行数据采集,由加速度传感器递推计算得到实际受力数据,由应变式力传感器采集得到受力采集数据;

步骤二、变阶次优化传递函数拟合

通过多阶次优化线性拟合方式将实际受力数据与受力采集数据进行拟合成传递函数;

步骤三、传递函数封装

封装步骤二中拟合得到的传递函数;

步骤四、写入控制器

将传递函数写入数据采集控制器;

步骤五、开始采集补偿后数据

重新开始采集应变式力传感器数据,得到补偿后的数据。

实施例2

基于实施例1,在步骤一中,如图2所示,在应变式力传感器上方安装标准质量块,标准质量块上表面安装加速度传感器。更进一步地,在应变式力传感器下方施加白噪声激励,记录加速度传感器和应变式力传感器所采集的数据。

白噪声激励的作用是给力传感器宽频激励,得到响应输出,用于系统识别及传递函数拟合。本例中白噪声加载装置为振动台,可保证白噪声的准确加载。

实施例3

基于实施例1,在步骤二中,传递函数拟合的过程如下:

加速度传感器频响较高,根据加速度传感器和标准质量块的质量递推、求解出应变式力传感器的实际受力数据。其中,应变式力传感器采集得到受力采集数据为u(t),由加速度传感器递推计算得到实际受力数据为y(t),满足以下公式:

y(t)=m(a+g),

其中m为标准质量块质量,单位kg;a代表加速度传感器所采集的值,单位m/s

将应变式力传感器实际采集的数据(受力采集数据)作为输入信号,实际受力数据作为输出信号,用tfest函数拟合出多阶次的离散传递函数,求得拟合比(FitPercent),并测试其RMS误差(RMSError),求得拟合误差系数(Coefficient),其计算公式为:

Coefficient=(1-FitPercent+RMSError)*100%

在本实施例中,定义多阶次为1-20,求得FitPercent、RMSError以及Coefficient如图4、图5和图6所示,详细数据如下表1。其中,在图4中,X轴为阶次,Y轴为拟合比。在图5中,X轴为阶次,Y轴为RMS误差。在图6中,X轴为阶次,Y轴为拟合误差系数。图4-6中的Order的含义为“阶次”。

表1

分析图4可知:阶次的值在1-4时,拟合比呈上升趋势;阶次的值在4-14时,拟合比呈平稳趋势;阶次的值在14-20时,拟合比呈不断波动趋势。

分析图5可知:阶次的值在1-6时,RMS误差呈先上升、后下降的波动趋势;阶次的值在6-14时,RMS误差呈平稳趋势;阶次的值在14-20时,RMS误差呈上升、下降不断波动趋势。

分析图6可知:阶次的值在1-6时,拟合误差系数呈下升趋势;阶次的值在6-14时,拟合误差系数呈平稳趋势;阶次的值在14-20时,拟合误差系数呈不断波动趋势。

综合图4-6可知:阶次的值优选为6-14。我公司研究人员发现,在精度相同的情况下,阶次的值越低越好,越高反而越不稳定;因此,阶次的值最优选为6。

选择最优传递函数。其选择方式为Coefficient最优(与最小值差值小于0.05%)情况下为保证稳定性选择最小阶次,本实施例例最优阶次为6阶;在阶次为6阶的基础上,对传递函数的前序参数进行大量计算并选择误差最小的传递函数,最终得到最优的传递函数为G(z

其中,z代表输入/输出信号。

进一步地,在步骤三中,将得到的传递函数封装为数据采集控制器支持格式。本实施例封装为.out格式。

更进一步地,在步骤四中,将封装好的传递函数导入到指定的数据采集控制器中,本实施例为导入至Pulsar系统的Sockets中。如图3所示,图3为本发明采用Pulsar控制器模型封装控制器端写入界面。

最后,重新开始采集补偿后数据,进行误差对比计算。于图2所述结构开始进行数据采集,分别采集加速度传感器计算所得力信号(实际受力数据)、原始的力传感器信号(未补偿前的受力采集数据,即原始的受力采集数据)以及补偿后力传感器信号,加速度传感器计算所得力信号(实际受力数据)作为参考信号,原始的力传感器信号是未补偿数据,补偿后力传感器信号即为补偿后的应变式力传感器数据,其是消除了幅值衰减和线性滞后的数据,其时程补偿结果如图7、8和9所示,补偿后的数据几乎无滞后;对其进行频域分析,补偿效果如图9所示,其补偿后随频率升高幅值未衰减,相位无滞后。计算原始信号(原始的力传感器信号)对参考信号的误差以及补偿后信号(补偿后力传感器信号)对参考信号的误差,分别为11.65%和8.00%,降低31.33%。其中,在图7中,X轴为时间,Y轴为实际受力参考、补偿前力以及补偿后力。在图8中,X轴为时间,Y轴为实际受力参考、补偿前力以及补偿后力。在图9中,X轴为时间,Y轴为实际受力参考、补偿前力以及补偿后力。在图10中,X轴为频率,左侧Y轴为幅值增益,右侧Y轴为相位。从图10分析,补偿后从图示上来看幅值增益稳定为1,相位滞后几乎为0,几乎不存在误差,实施效果好。

在上述实施例中,本发明所述针对应变式力传感器的高频动态测力性能的补偿方法,补偿后信号的误差小,相对于未补偿前的原始信号来说,误差降低31.33%。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。