阳极氧化铝的表面处理

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及用于阳极氧化铝的表面处理的方法、根据该方法处理的阳极氧化铝、用于阳极氧化铝的表面处理的处理剂以及该处理剂的用途。

背景技术

腐蚀是制造、加工和使用含有铝的物品的一个问题。

为了保护和机械稳定铝表面,通过阳极氧化对其进行电化学处理,其中铝金属上天然存在的氧化层被人工增强或替代(阳极氧化)。在实际阳极氧化之前,可以对铝部件进行预处理,即脱脂和酸洗。在这种情况下,仅仅薄的天然氧化层也被去除。根据制造条件和铝合金的不同,已知不同类型的阳极氧化层。

工业阳极氧化层在室温和约1至2A/dm

制备硬质阳极氧化层的电流密度高于普通阳极氧化,例如约2-5A/dm

第三种方法是光亮阳极氧化法。在这种方法中,在阳极氧化之前,通过在特殊的化学或电化学抛光浴中处理使金属表面具有高光泽。例如,在化学抛光的情况下,铝表面在酸性基础上被酸洗,其中铝被去除。

阳极氧化层具有多孔结构,其孔径取决于所选择的电解质和工艺参数。染料或其他物质可任选地嵌入在这些孔中。孔的开口可以通过在水溶液中压实(热压实或冷压实)来封闭,以便约束嵌入的染料和/或防止促进腐蚀的物质的嵌入。热压实是通过在95-100℃的温度下用水处理来进行的,因此与高能耗相关联。在这种情况下,氧化铝水合物(水铝石)在孔中形成。在冷压实的情况下,孔的封闭可以在约30℃的较低温度下进行,并且因此显示出相对于热压实的改进的能量效率。在这种情况下,处理通常用镍、钴或铬化合物进行。例如,在用镍盐和氟化物盐冷压实时,氢氧化镍嵌入孔中,氟化物与阳极氧化层的氧化铝反应生成氟化铝。冷压实的缺点是使用有毒化合物,例如镍盐,所述有毒化合物此外也是致癌和引起过敏的。

阳极氧化和随后的压实确实改善了相对于裸铝的耐腐蚀性。然而,该方法在各个方面仍有待改进。在传统的热压实中,由于高处理温度,能量消耗非常高。此外,常规的热压实在染色氧化铝层的情况下可能导致染料向外扩散。如上所述,用于冷压实的已知方法需要使用重金属盐,例如镍盐。此外,从现有技术中无法得知的是,随后通过在浸浴中压实来进行铝的阳极氧化层的表面的密封,以便以较少的设备和能量有效地进行铝的表面处理。

从现有技术中已知用于优化金属表面的耐腐蚀性的各种解决方案。

US 2005/0126427描述了用于处理金属表面的组合物以及用于在塑料表面上沉积金属或金属合金的方法。该组合物包含含氨基聚合物、水和其他表面活性化合物。US 2005/0126427的组合物尤其可用于钝化铝表面。作为钝化方法,仅提到磷化,即在待处理的金属上施加磷酸盐层。没有提到通过热压实方法钝化铝表面。

EP 0490 231描述了聚乙烯亚胺衍生物和聚乙烯胺衍生物作为用于基于铝的载体材料的涂料的用途。所述载体材料用于生产胶印版。聚乙烯亚胺衍生物和聚乙烯胺衍生物位于载体材料与正、负或电照相工作的光敏层之间的中间层中。光敏层随后必须无残留地从载体上移除。

氧化铝层可以着色以获得装饰效果。通常区分为吸附染色、电解染色和整体染色(阳极氧化染色)。

在有机染料吸附染色中,阳极氧化后的铝表面浸入染料溶液中。在此,染料分子主要积聚在阳极氧化层的孔的上部区域中并且与氧化层发生相互作用。溶液中染料浓度越高,染料在氧化层孔中的嵌入越明显。

电解染色采用交流电压进行。电解质包含有色金属盐,例如硫酸锡(II)。处理的持续时间取决于所需的颜色深度。金属离子深入到层的孔中。部分填充了金属的孔现在通过吸收和散射效应产生不褪色的颜色。可以实现许多不同的色调。

与上述染色方法不同,在干涉染色法中,氧化铝表面的颜色不是由嵌入的外来离子产生的,而是由氧化铝层内部的干涉产生的。根据氧化物层的层厚度和相关联的消光,可以可再现地显示不同的颜色(例如蓝色、绿色、灰色或红色)。

阳极产生的有色氧化铝层的固定和稳定化仍有待改进。因此,例如已知的是,在吸附染色中,吸附的染料静电结合到氧化物表面上。用水可以很容易地从未压实的层中除去染料(染料渗出)。因此,在阳极氧化层着色之后,在95-100℃的温度下用水对其进行热压实。然而,在此也出现如下问题,在氧化物表面上不充分固定的染料可能从阳极氧化层中向外扩散。

本发明的目的在于提供一种表面处理方法,其在着色阳极氧化铝层的情况下将染料固定在阳极氧化层中,从而防止染料在压实过程中渗出(向外扩散)。

本发明的另一目的在于提供一种用于表面处理的进一步改进的方法,即一种可以在仅一次浸浴中执行和/或需要较少能量来热压实阳极氧化表面的方法。

出人意料地发现,该目的通过根据本发明的用特定处理剂对阳极氧化铝进行表面处理的方法、处理剂及其用途来实现。

根据本发明的方法和其中使用的处理剂具有以下优点:

-所述处理剂不含重金属,例如镍,

-所述处理剂不含氟化物,

-所述方法非常适合于将染料固定在阳极氧化铝的表面上,

-可以采用一锅法(一次浸浴,较少的花费和工作),

-所述方法适合于在明显低于100℃中温压实(节能)。

发明内容

本发明的第一目的是一种用处理剂对阳极氧化铝进行表面处理的方法,所述处理剂包含具有至少两个氨基的含氨基化合物,所述方法包括以下步骤:

i)使所述阳极氧化铝的表面与所述处理剂接触,以及

ii)压实在步骤i)中处理的阳极氧化铝的表面。

本发明还提供了通过根据本发明的方法制备的经处理的阳极氧化铝。

本发明还提供了用根据本发明使用的处理剂处理的阳极氧化铝。

本发明还提供了用于根据本发明的阳极氧化铝的表面处理的用途的处理剂。

根据本发明的方法,有利用于将染料固定在阳极氧化铝的表面上。此外,利用根据本发明的方法可以在仅一次浸浴(一锅法)中执行处理步骤和压实步骤,或者可以降低压实步骤中的压实温度。

在本发明的范围内,“处理步骤”应理解为是指使阳极氧化铝的表面与处理剂接触。

术语“阳极氧化”(Eloxal)代表铝的电解氧化。在本发明的范围内,“阳极氧化铝”应理解为是指其表面已经过电化学处理并形成氧化物层的铝。换言之,电化学产生的氧化层已经构建在表面上。使用直流电的阳极氧化,其中铝被切换为阳极,也被称为“阳极处理”(Anodisierung)。阳极氧化根据本领域技术人员已知的方法进行。

在阳极氧化之前,可以对铝进行表面预处理。合适的表面预处理方法选自脱脂、酸洗、抛光及其组合。用于表面预处理的方法是本领域技术人员已知的。

阳极氧化通常借助直流电(阳极处理Anodisieren)进行,其中交流电法也是已知的。通常使用硫酸或含硫酸的酸混合物或与其不同的酸,例如草酸、磷酸、酒石酸或硼酸作为电解质。阳极氧化优选在约0至50℃,特别优选在15至45℃的温度下进行。例如,5至50V,优选10至30V的直流电压是合适的。阳极氧化时间为约3min/μm层结构。所获得的氧化物层通常具有约2μm至50μm,优选3μm至20μm范围内的层厚度。

在本发明的范围内,“阳极氧化铝”、“铝的阳极氧化层”、“氧化铝层”等同义地使用。

在阳极氧化之后并且在根据本发明的表面处理方法之前,可以对阳极氧化铝进行着色。替代地,未着色的阳极氧化铝可用于根据本发明的表面处理。

在本发明的范围内,“压实”应理解为是指处理电化学产生的氧化物层以封闭孔的开口。在热压实(其在热水中通常在96-100℃下进行)和中温压实(其同样在热水中通常在70-<95℃的温度下进行)之间进行区分。

在US 3,257,244、US 6,447,665和US 6,059,897中已知压实方法。参考了这些文件的全部内容。

步骤i)

在根据本发明的方法的步骤i)中,使阳极氧化铝的表面与包含含氨基化合物的处理剂接触。

含氨基化合物优选具有至少两个氨基。氨基选自伯胺基和仲胺基。低分子量含氨基聚合物化合物及其混合物是合适的。

优选地,含低分子量氨基的化合物具有100至300g/mol,优选100至200g/mol的分子量。

优选地,含聚合氨基化合物的分子量为301至10000g/mol,优选350至4000g/mol。

合适的化合物原则上是具有至少两个伯氨基的含氨基直链、支链或环状化合物。优选具有至少两个伯氨基和一个仲氨基的化合物。此外,这些含氨基化合物可具有叔氨基和/或季氨基。

优选使用具有至少三个氨基,优选3至100个氨基的含氨基化合物。根据本发明使用的含氨基化合物的重均分子量通常为100至10000g/mol,优选100至4000g/mol,特别是100至3000g/mol。含氨基聚合物化合物也可以是交联的,使得在某些情况下不可以明确分子量,尽管聚合物可以分散、乳化或悬浮在工业上常见的溶剂中。重均分子量的测定是本领域技术人员熟悉的,并且例如通过尺寸排阻色谱法或凝胶渗透色谱法(SEC/GPC)借助常规检测器进行,例如浓度检测器(常规校准)或多个检测器(通用校准和三重检测)。例如,使用光散射检测器是合适的,例如具有UV光度计Agilent 1 100VWD的示差折光仪Agilent 1100和光散射检测器Wyatt Dawn EOS。

在一个优选的实施方案中,含氨基化合物完全或部分质子化地存在于处理剂中。质子化应理解为意指含氨基聚合物化合物的至少一部分基团被质子化,优选至少20mol%,优选大于50mol%,特别优选大于70mol%,最优选大于90mol%被质子化,从而得到含氨基聚合物化合物的总阳离子电荷。

合适的质子化的实例是无机酸、一元羧酸、二羧酸和多官能羧酸以及所有其他能质子化相应氮原子的质子释放化合物和物质。特别地,水溶性酸适用于质子化。合适的无机酸为例如盐酸、硫酸、磷酸、亚磷酸和亚硫酸、硼酸。合适的一元羧酸为例如甲酸和乙酸。合适的二羧酸为例如草酸、柠檬酸、乳酸、酒石酸。

优选地,含氨基聚合物化合物具有至少1meq/g(pH值为2),优选在1.5meq/g至35meq/g(pH值为2)的范围内,优选在5至30(pH值为2)的范围内的电荷密度。

优选地,含氨基化合物具有至少1meq/g(pH值为2),优选在1.5meq/g至35meq/g(pH值为2)的范围内,优选在5至30(pH值为2)的范围内的电荷密度。

电荷密度可以通过用相反电荷的化合物滴定,通过测量电泳迁移率和通过动态光散射测定zeta电位来确定。

优选地,含氨基化合物选自低分子量多胺、聚亚烷基亚胺、聚乙烯胺、氨基改性的多羧酸、聚赖氨酸、胺封端的聚醚多元醇、端基改性的多胺及其共聚物、衍生物和混合物。

优选的聚亚烷基亚胺是聚(C

合适的聚亚烷基亚胺是具有含N原子的主链的聚合物,该主链在链的末端具有伯氨基并且在聚合物链的内部具有仲氨基和/或叔氨基。合适的实施方案是在聚合物链内部仅具有仲氨基的线性聚亚烷基亚胺。另一个合适的实施方案是在聚合物内部具有仲氨基和叔氨基的支化聚亚烷基亚胺。

聚亚烷基亚胺中伯氨基与仲氨基的比例优选最大为2。

优选低分子量多胺和聚乙烯亚胺。

特别优选地,含氨基化合物选自二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、乙烯丙三胺、三氨基丙胺和高级聚乙烯亚胺。

在一个特定的实施方案中,含氨基化合物选自二乙烯三胺、三乙烯四胺、四乙烯五胺。

在另一个具体的实施方案中,含氨基化合物选自聚乙烯亚胺。

聚乙烯亚胺优选具有以下重复单元(I.1),(I.2)和(I.3)

其中,

x为1至250,优选1至100,特别是1至70,

y为0至250,优选0至100,特别是0至70;

z为2至300,优选2至200,特别是2至100。

合适的聚乙烯亚胺可以通过2-烷基-2-噁唑啉的开环聚合和随后的水解或通过乙烯亚胺(氮丙啶)的阳离子引发的聚合来制备。优选使用通过乙烯亚胺的阳离子引发聚合制备的聚乙烯亚胺。这些特别具有支链结构,其中伯氨基和叔氨基的比例各为约30%,仲氨基的比例为约40%。

优选的含氨基化合物是线性聚乙烯亚胺或低分子量多胺。优选具有上述重复单元(I.1),(I.2)和(I.3)的线性聚乙烯亚胺或低分子量多胺,其中x为1至250,y=0且z=2。

优选的聚乙烯亚胺例如可从BASF SE以名称

合适的聚乙烯胺(聚氨基乙烯)是通过N-乙烯基甲酰胺的均聚或共聚以及随后的部分或完全水解而获得的已知产物。制备聚乙烯胺的合适方法公开于例如EP-A 216 387、DE-A 38 42 820、DE-A 195 266 26、DE-A 195 159 43中。在聚(乙烯基甲酰胺共乙烯基胺)聚合物中,乙烯基胺重复单元的比例(水解度)通常为0.5至100%,优选为50至100%。

此外,具有氨基的聚亚烷基亚胺和聚乙烯胺的衍生物也是合适的,例如与羧酸、磺酸的反应产物或羧甲基化产物。

其他合适的含氨基化合物是氨基改性的多羧酸。优选二胺和以共聚形式包含至少一种含酸基团单体的聚合物的反应产物。含酸基团的单体选自例如马来酸、马来酸酐、丙烯酸、甲基丙烯酸、乙基丙烯酸、a-氯丙烯酸、巴豆酸、马来酸、衣康酸、柠康酸、中康酸、戊烯二酸

其他合适的含氨基化合物是赖氨酸、聚赖氨酸和聚赖氨酸衍生物。在本发明的上下文中,术语“聚赖氨酸”是指赖氨酸的交联和未交联的聚合物(或低聚物)。

其含有共聚的氨基酸赖氨酸,其中包含两个氨基,一个在a-碳原子上,一个在e-碳原子上。聚赖氨酸优选具有146至10000g/mol的重均摩尔质量。优选使用平均摩尔质量为146至5000g/mol,更优选146至3000g/mol的聚赖氨酸。赖氨酸的氨基单元可以通过α和/或ε位连接。聚合物链可以通过赖氨酸单元的两个氨基发生反应而通过赖氨酸交联,其中第二氨基与另一多赖氨酸链缩合。

根据其反应条件,这种类型的交联可以在聚赖氨酸的制备过程中发生。聚赖氨酸的制备是已知的,并且可以通过例如JP 97-33122或EP-A 256 423中描述的方法进行。在本发明的一个具体实施方案中,使用未交联的聚赖氨酸。

术语“聚赖氨酸衍生物”表示赖氨酸与能够与赖氨酸反应的其他单体的交联和未交联的共聚物或共低聚物。其他单体优选选自单胺、二胺和多胺、单羧酸、二羧酸和多羧酸、单羧酸、二羧酸和多羧酸的酯、酰胺、卤化物和酸酐、单异氰酸酯、二异氰酸酯和多异氰酸酯、烷基二酮、内酯、内酰胺、氨基酸及其混合物。这种衍生物描述于例如US6111057和US6034204中。优选地,聚赖氨酸衍生物具有146至10000g/mol的重均摩尔质量。优选使用平均摩尔质量为146至5000g/mol,更优选146至3000g/mol的聚赖氨酸衍生物。在多赖氨酸衍生物的情况下,存在的赖氨酸单元可以通过α位和/或ε位的氨基连接。特别是在较高分子量的聚赖氨酸衍生物的情况下,聚合物链可以通过赖氨酸和/或通过额外存在的单体交联,其中在通过赖氨酸单元交联的情况下,赖氨酸的两个氨基发生反应,和/或在通过额外存在的单体单元交联的情况下,单体的第二官能团与聚赖氨酸衍生物的另一链反应。根据其反应条件,这种类型的交联可以在聚赖氨酸衍生物的制备过程中发生。在本发明的一个具体实施方案中,使用未交联的聚赖氨酸衍生物。

合适的聚赖氨酸和聚赖氨酸衍生物也可以是烷氧基化的(参见WO00/71601)

和任选交联的(参见WO00/71600)。

合适的胺封端的聚醚多元醇是至少一种多元醇与至少一种C

合适的端基改性的多胺是聚醚封端的多胺,用C

在一个优选的实施方案中,本发明方法中使用的处理剂包含作为含氨基化合物的低分子量多胺、聚乙烯亚胺、聚乙烯胺及它们的混合物。特别优选地,处理剂仅包含作为含氨基化合物的聚乙烯亚胺、低分子量多胺、聚乙烯胺及它们的混合物。特别地,处理剂仅包含作为含氨基化合物的低分子量多胺或聚乙烯亚胺及它们的混合物。

在一个优选的实施方案中,处理剂的pH值在5.5至8.0的范围内,优选在5.8至7.0的范围内。

如果处理剂的pH值小于5.5,则可以借助于合适的碱将pH值调节到优选的pH值范围内。

如果处理剂的pH值大于8.0,则可以借助于合适的酸将pH值调节到优选的pH值范围中。

合适的酸和碱是本领域技术人员已知的。

在一个优选的实施方案中,处理剂所含的含氨基化合物的浓度为0.022至2.5g/L,优选0.05至1.0g/L。

在一个优选的实施方案中,所述处理剂包括

a)0.001重量%至0.5重量%,优选0.002重量%至0.1重量%的含氨基化合物

b)0.1重量%至10重量%,优选0.5重量%至2重量%的缓冲液,

c)0重量%至2重量%,优选0.5重量%至1.5重量%的添加剂。

d)加水至100。

合适的缓冲剂是乙酸铵或碱金属和碱土金属乙酸盐。常见的缓冲系统是本领域技术人员已知的。

合适的添加剂选自生物杀灭剂(Bioziden)、涂层抑制剂(Belagsverhinderer)、腐蚀抑制剂、润湿剂、溶解度促进剂、有机溶剂、电解质、pH调节剂、抗静电剂、络合剂、UV吸收剂及其混合物。

所使用的生物杀灭剂优选不含甲醛。

合适的涂层抑制剂例如是低分子量和聚合物形式的膦酸盐或羧酸盐。

在根据本发明的方法的步骤i)中使阳极氧化铝的表面与处理剂的接触,优选通过用处理剂完全润湿整个表面来进行。优选地,通过将阳极氧化铝浸入包含如上定义的处理剂的浸浴中,使阳极氧化铝的表面与处理剂接触。

接触时间(浸浴时间)为至少0.2min,优选1至5min。最长接触时间通常不是关键,优选为不超过60min。

步骤i)中的处理剂的温度优选在15℃至50℃,优选20℃至35℃的范围内。

在一个优选的实施方案中,步骤i)中使用的阳极氧化铝是未着色的。

在进一步优选的实施方案中,在步骤i)中的表面处理之前,对阳极氧化铝进行着色。优选地,对阳极氧化铝进行吸附,电解或干涉着色。在一个具体的实施方案中,在步骤i)中,使吸附着色的阳极氧化铝的表面与处理剂接触。

阳极氧化铝的着色通过本领域技术人员已知的方法进行。

在吸附着色中,例如将有机染料引入氧化物层的孔的开口中,其中该有机染料保持吸附在表面的表面区域中。通过所述方法,可以获得具有较大均匀性和重现性的宽色谱。

着色还可以通过所谓的彩色阳极氧化(整体彩色阳极氧化处理法)进行。在整体着色阳极氧化铝中,细小分布的无机颜料颗粒不存在于氧化层的孔隙中,而是作为合金成分留在氧化铝层中。在这种情况下,通常使用高达150V的直流电压在仅一个方法步骤中进行特殊铝合金的阳极氧化和着色,其中使用合适的有机酸,例如马来酸、草酸、磺基水杨酸或磺基邻苯二甲酸作为电解质。然而,由于成本原因(高能耗,复杂的冷却装置),整体方法在实践中越来越少地使用。

相反,在借助金属盐溶液进行电解着色的情况下,通过在硫酸水溶液和/或其他电解质溶液中使用直流电的阳极氧化,在第一步中首先产生无色透明氧化层,随后在第二步中(与吸附染色不同)通过交流电使金属盐溶液中的金属颗粒沉积在氧化层孔的底部,进行所述无色透明氧化层的着色。颜色从浅青铜到深青铜再到黑色。通过在孔隙底部的沉积,可以获得完全耐光的颜色。

阳极氧化铝的着色优选通过电解或吸附着色或这些方法的组合进行。

在吸收染色方法中,阳极氧化铝与尚未压实的阳极氧化层一起浸入含有溶解的有机染料的水性染料浴中。

优选地,在根据本发明的方法的步骤i)中,使用预先吸附着色的阳极氧化铝。

在一个具体的实施方案中,用有机阴离子染料对阳极氧化铝进行染色。

合适的有机阴离子染料选自单偶氮染料、双偶氮染料、多偶氮染料、金属络合物偶氮染料、酞菁染料、喹酞酮染料、吖嗪染料、氧杂蒽染料、硝基染料、亚硝基染料、二苯甲烷染料、三苯甲烷染料、靛蓝染料、次甲基染料、蒽醌染料、其碱土金属盐及它们的混合物。合适的染料可商购获得,例如从Okuno或Omya获得。

步骤ii)

在步骤ii)中,将在步骤i)中处理过的铝的表面压实。

压实可以根据现有技术已知的方法进行,例如:如US 3,257,244、US 6,447,665和US 6,059,897中所述。

步骤ii)中的压实优选在70至100℃,优选75至96℃的温度下进行。

在一个优选的实施方案中,在步骤ii)中,将步骤i)中处理的铝的表面进行热压式。热压实在优选70至100℃,特别优选96至100℃的温度下进行。

在另一个优选的实施方案中,在步骤ii)中,将在步骤i)中处理过的铝的表面进行中温压实。中温压实在优选70至100℃,特别优选75至96℃的温度下进行。

压实时间为至少1min/μm,优选3min/μm。最长压实时间通常不是关键,优选为最长5min/μm。

步骤ii)中的压实优选在水溶液中进行。

除了水之外,合适的水溶液可以包含至少一种在处理条件下可溶的添加剂。

合适的添加剂是缓冲剂,例如乙酸酯、氢氧化铝、多酸、稳定剂、尿素和任选的其他。

步骤i)和步骤ii)在至少一个浸浴中进行。

在一个优选的实施方案A中,步骤i)和步骤ii)在两个彼此分离的浸浴中进行。在浸浴1中,如上所述进行步骤i)。在浸浴2中,如上所述进行步骤ii)。优选地,浸浴1中的温度在15至40℃,特别优选20至35℃的范围内。优选地,浸浴2中的温度在70至100℃,特别优选96至100℃的范围内。

优选地,实施方案A中步骤i)中表面处理前,阳极氧化铝为吸附着色,电解着色或干涉着色。具体地,铝为如上所述的吸附着色。

在另一个优选的实施方案B中,步骤i)和步骤ii)在单个浸浴中进行,其中温度优选为70至100℃,特别优选为75至96℃。

在另一个优选的实施方案C中,步骤i)和步骤ii)在两个彼此分开的浸浴中进行。在该实施方案中,两个浸浴包含至少一种如前所定义的含氨基化合物。优选地,浸浴1中的温度在15至45℃,特别优选20至35℃的范围内。优选地,浸浴2中的温度在70至100℃,特别优选75至96℃的范围内。

本发明还提供了通过根据本发明的方法处理的阳极氧化铝。

本发明还提供了用如上所述的处理剂处理的阳极氧化铝。

本发明还提供了如上所述的处理剂用于阳极氧化铝的表面处理的用途。

以下实施例用于说明本发明,而不以任何方式限制本发明。

附图说明

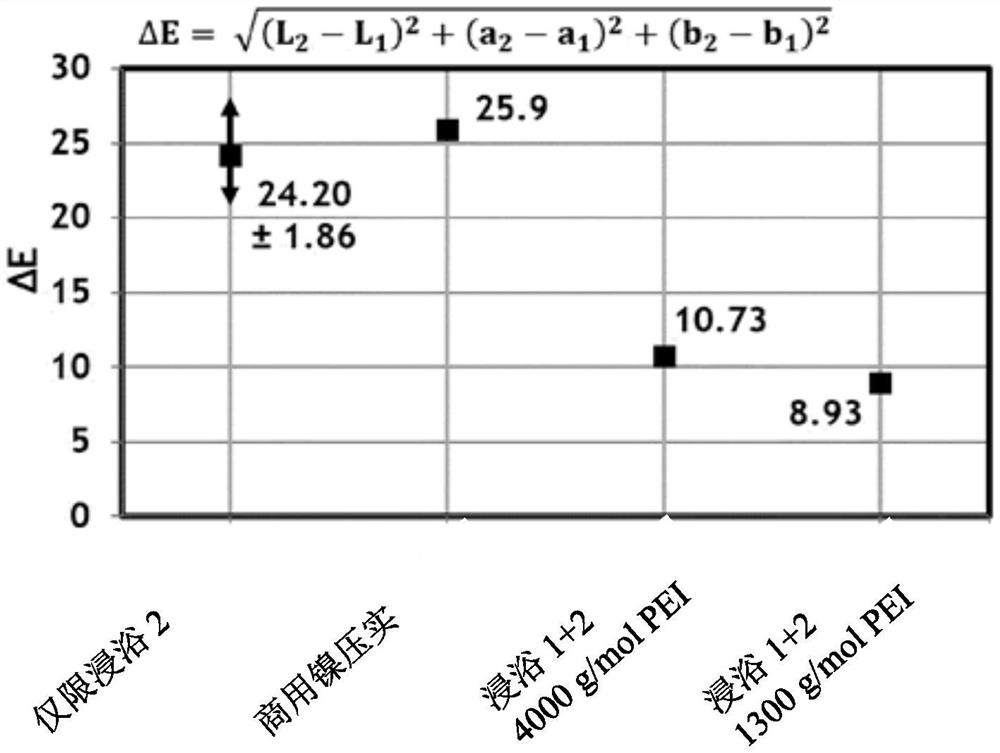

图1:不同后续处理的ΔE值的图形表示;L1 a1 b1分别为染色后的直接值,L2 a2b2为后续处理结束时的值

图2:聚乙烯亚胺浓度对ΔE值的影响;L1 a1 b1分别为染色后的直接值,L2 a2 b2为后续处理结束时的值;1.0当量对应于浸浴2中的1g/L原料(原料中50wt%的聚合物)

图3:已建立的热压实工艺的去除值(与作为添加剂的聚乙烯亚胺(PEI)相比)与热压实过程中的压实温度相关。Qualanod所需的30mg/dm

具体实施方式

用于表面处理的浸浴1

在浸浴1(表1中的组成)中进行阳极氧化铝的表面处理以固定染料(步骤i)。

表1(在30℃,pH 6.0-6.2下3分钟):

用于压实的浸浴2:

在浸浴2(表2中的组成)中进行阳极氧化层的压实(步骤ii)。

表2(浴液:2mL/L浓缩物;3min/μm阳极氧化层,温度≥96℃,pH 6.0-6.2下)

实验1:在单独的浸浴中进行步骤i)和步骤ii):

阳极氧化层的压实在单独的浸浴中进行。为此,随后将在浸浴1中处理的铝浸入浸浴2中。浸浴1和2在此在阳极氧化层着色之后直接施加。

实验2:在浸浴中进行步骤i)和步骤ii)

阳极氧化铝的表面在含有1g/L Lupasol G20的浸浴2中在<96℃的温度下压实(摩尔质量为1300g/mol的聚乙烯亚胺,在水中占50%)。处理时间为3min/μm阳极氧化层。

评估:

本发明的表面处理的质量在此根据用于密封阳极氧化铝的处理之前和之后的颜色变化来评估。在这种情况下,使用已知的L a b值以明确地定义颜色。将阳极氧化层着色后的直接颜色作为基本值(L1 a1 b1),与压实后的颜色(浸浴2,L2 a2 b2)进行比较,并显示为ΔE(图1)。从图1可以看出,在单独使用水溶液(浸浴2)中的热压实的情况下,并且在使用市售的镍基产品的情况下,由表面处理工艺引起的颜色变化非常大(较大的ΔE值)。如果现在在压实之前使用包含聚乙烯亚胺衍生物的浸浴1(浸浴2),则在根据本发明的表面处理期间,ΔE值显著下降并因此颜色稳定。

图2显示了聚乙烯亚胺浓度增加(在本例中为1300g/mol衍生物)对ΔE值的影响。随着聚合物浓度的增加而下降的ΔE值在此表明聚乙烯亚胺的固定作用。

将阳极氧化测试板A和B相互比较。在染色后直接测定测试板A的值。测试板B用根据本发明的基于聚乙烯亚胺的浸渍溶液(浸浴1)处理,然后经受工艺压实(浸浴2)。聚合物对色调的稳定作用已经可以用肉眼看到。对板进行色点试验,以检查压实的质量。

测试板A:在染色后(在压实之前),几乎不可能直接去除染料滴,这导致该板的评级最差,其ΔE值为0。

测试板B:该板的评价非常好,因为染料滴可以被移除而不留下任何残留物,其ΔE值为8.93。

图3显示了聚乙烯亚胺在热压实方法中的使用(添加聚乙烯亚胺的浸浴2)。在压实温度低于90℃的情况下,已建立的热压实方法(菱形)在去除试验中显示出明显的恶化(这表现为随着温度的降低在Y轴上具有较高的去除值)。如果在压实过程中加入聚乙烯亚胺作为添加剂,则与已建立的方法相比,在较低的温度下实现较低的去除值(圆形)。即使在80℃下,Qualanod质量标签(用于基于硫酸的铝阳极氧化的QUALANOD质量标签的规范;2017年1月1日版;2017年11月21日更新;自2018年1月1日起生效)所要求的30mg/dm